Сборка шпоночных соединений производится по методу полной взаимозаменяемости без дополнительной доработки шпонки или паза.

Точность паза определяется точностью размеров.

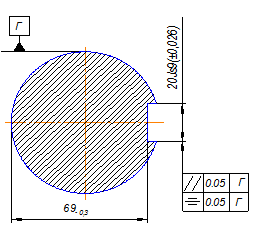

Рис.1.6

При работе на настроенном оборудовании точность размеров d- t и t зависит от точности настройки режущего инструмента и от точности выполнения элементов приспособления.

Рис.1.7

Точность элементов приспособления в направлении размера d- t рассчитывается по формуле:

(1.12)

(1.12)

где Тd- t - операционный допуск на размер d- t, мм;

КТ - коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения, КТ=1;

КТ1 - коэффициент, учитывающий уменьшение погрешности базирования при работе на настроенном оборудовании, КТ1=0,8;

εб - погрешность базирования в направлении операционного размера;

εз - погрешность закрепления;

εу. э - погрешность, зависящая от точности изготовления установочного элемента (призмы) по размеру В;

εи - погрешность износа установочного элемента;

ω - экономическая точность обработки, равна допуску на размер в;

КТ2 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности метода, вызываемой факторами не зависящими от приспособления, КТ2=0,6.

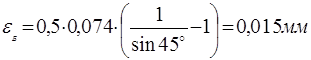

При установке в призму нарушается принцип единства баз и по размеру d- t появляется погрешность (см. п.1.1):

В данном приспособлении зажим совпадает с направлением оси углового паза заготовки и величина εз рассчитывается по формуле:

εз  (1.13)

(1.13)

где ΔW- непостоянство силы зажима.

Для механизированных приводов ΔW=0,1×W=75,6 Н; СМ - поправочный коэффициент, учитывающий вид материала заготовки, для стали СМ=0,026.

εз

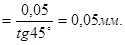

εу. э  (1.14)

(1.14)

Погрешность ΔВ=0,05 мм.

εу. э

Погрешность износа установочного элемента рассчитывается:

εи=  (1.15)

(1.15)

где И0-средний износ установочного элемента при усилии зажима Р=10 кН и при базовом числе установок N=100000, И0=115 мкм;

К1 - коэффициент, учитывающий влияние материала заготовки, К1=0,97;

К2 - коэффициент, учитывающий вид оборудования, К2= 1;

К3 - коэффициент, учитывающий условия обработки, К3= 0,94;

К4 - коэффициент, учитывающий число установок заготовки (NФ), отличающееся от принятого (N), К4=2,4.

εи=115*0,97*1*0,94*2,4*0,1=25,17мкм≈0,025мкм.

Определим погрешность по (1.12):

мм.

Несимметричность паза относительно оси вала зависит от погрешности изготовления половины угла паза призмы.

sinΔα=  (1.16)

(1.16)

sinΔα=

α= 0,038° = 2’

Отсюда угол α=45°±2’

Погрешность формы в продольном направлении зависит от перекоса призм совместно с корпусом приспособления относительно паза станка, вследствие наличия зазора между пазом и шпонками корпуса.

Величина угла перекоса корпуса рассчитывается по формуле:

tg αпер=  (1.17)

(1.17)

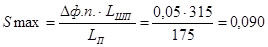

Перекос паза Δф. п. определяется:

Δф. п. =LП* tg αпер=  (1.18)

(1.18)

где Lшп -расстояние между базовыми шпонками, мм;

Lп - расстояние от края обрабатываемого шпоночного паза до наиболее удаленной направляющей шпонки.

Lшп =315 мм.

Lп =175 мм.

Заданный перекос паза Δф. п. =0,05 мм.

Определим максимальный зазор Smax:

мм.

мм.

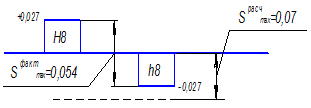

Рис.1.8 Схема полей

Подбираем подходящую посадку в сопряжении шпонка - паз станка:

Посадка в системе отверстия H7/е8 обеспечивает

Smaxф=0,027+0,059=0,086мм.

Отсюда запас точности:

Smaxр - Smaxф = 0,090 - 0,086 = 0,004 мм.

Дата: 2019-07-24, просмотров: 386.