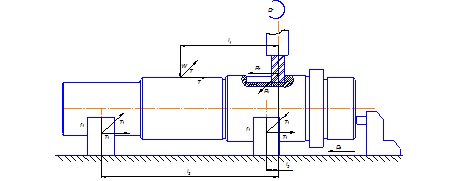

На рис.1.3 представлена схема силового взаимодействия фрезы, заготовки и приспособления при обработке 1-го и 2-го паза.

Схема зажима заготовки

Рис.1.3

Как видно из рисунка 1.3, сила подачи Ph стремится сдвинуть заготовку с призм, но этому препятствуют силы трения Т и Т1, возникающие на зажимаемой шейке вала и на рабочей поверхности призм.

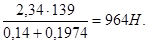

Из уравнения равновесия сил определим величину усилия зажима [6]:

=

=  (1.7)

(1.7)

где f и f1 - коэффициенты трения в местах приложения усилия W и на призмах. К - коэффициент запаса, в свою очередь находится по формуле:

К=К0* К1* К2* К3, (1.8)

где К0 - гарантированный коэффициент запаса, равный 1,5. К1 - коэффициент, учитывающий вид технологической базы, для чистовых баз, как в данном случае, К1=1. К2 - коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, при фрезеровании чугуна и стали К2=1,2. К3 - коэффициент, учитывающий прерывистость резания, при фрезеровании К3=1,3.

К=1,5*1*1,2*1,3=2,34

Коэффициент трения f примем равным 0,14, тогда f1=1,41×0,14=0, 1974.

=

=

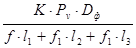

Сила Pv стремится повернуть заготовку вокруг оси вращения фрезы, но этому препятствуют моменты от сил трения Т и Т1. Из условия равновесия заготовки и с учётом коэффициента запаса определим величину усилия зажима:

=

=  (1.9)

(1.9)

где l1 - расстояние от оси фрезы до оси приложения усилия прижима.

l2, l3 - расстояния от оси фрезы до осей установочных призм. И равны:

l1 = 110 мм; l2 = 13 мм; l3 = 199 мм.

Dф - диаметр фрезы.

При обработке паза:

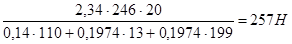

=

=

Из двух значений усилия прижима выбираем для дальнейшего расчёта максимальное:  =964 Н.

=964 Н.

Расчет силового привода

Для закрепления заготовки будем использовать рычажный зажимной механизм. В зажимных механизмах обычно применяются пневматические, гидравлические и смешанные типы приводов.

Пневматический привод при своей простоте и удобстве эксплуатации имеет ряд недостатков: во-первых, воздух сжимаем и при переменных нагрузках пневмопривод не обеспечит достаточной жёсткости закрепления. Во-вторых, данный вид привода развивает меньшее усилие, нежели гидропривод; и в третьих, из-за мгновенного срабатывания пневмопривода прижим будет резко ударять по детали, что отрицательно скажется и на заготовке, и на зажимном механизме, и на условиях труда рабочего. Соответственно, применим в нашем приспособлении гидравлический привод. Диаметр поршня гидроцилиндра находим по формуле:

Dп=1,13·  , (1.10)

, (1.10)

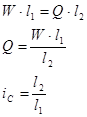

где P - рабочее давление масла, принимаемое в расчетах равным 1 МПа, Q - усилие на штоке силового привода, определяется для выбранного нами механизма по формуле:

,

,  , (1.11),

, (1.11),

где W- усилие зажима,  - передаточное отношение по силе зажимного механизма. Отсюда:

- передаточное отношение по силе зажимного механизма. Отсюда:

Н.

Н.

Dп=1,13·  =23мм.

=23мм.

Вывод:

Конструктивно с учетом обработки других заготовок принимаем Dп=60 мм, SQ=30 мм.

Дата: 2019-07-24, просмотров: 485.