Введение

Строительство материально-технической базы современного общества и необходимость непрерывного повышения производительности труда на основе современных средств производства ставит перед машиностроением весьма ответственные задачи. К их числу относятся повышение качества машин, снижение их материалоемкости, трудоемкости и себестоимости изготовления, нормализация и унификация их элементов, внедрение поточных методов производства, его механизация и автоматизация, а также сокращение сроков подготовки производства новых объектов. Решение указанных задач обеспечивается улучшением конструкции машин, совершенствованием технологии их изготовления, применением прогрессивных средств и методов производства. Большое значение в совершенствовании производства машин имеют различного рода приспособления.

Использование приспособлений способствует повышению производительности и точности обработки, сборки и контроля; облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности.

При разработке приспособлений имеются широкие возможности для проявления творческой инициативы по созданию конструкций, обеспечивающих наибольшую эффективность и рентабельность производства, по снижению стоимости приспособлений и сокращению сроков их изготовления. Приспособления должны быть удобными и безопасными в работе, быстродействующими, достаточно жесткими для обеспечения заданной точности обработки, удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве, простыми и дешевыми в изготовлении, доступными для ремонта и замены изношенных деталей.

Расчет и проектирование фрезерного приспособления

Сбор исходных данных

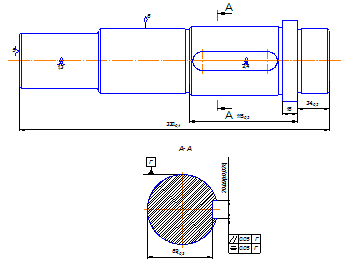

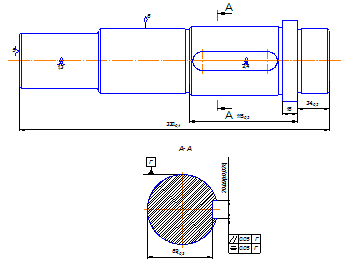

Содержание технологического перехода: фрезеровать последовательно 2 шпоночных паза, выдерживая размеры, указанные на рис.1.1

Операционный эскиз

Рис.1.1

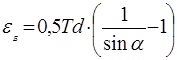

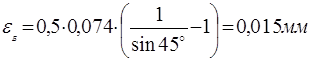

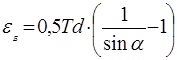

Материал заготовки - Сталь 45 ГОСТ 1050-88. Металлорежущий станок: выбирается в зависимости от схемы установки заготовки [6]. В свою очередь схема установки определяется величиной погрешности базирования  , которая не должна превышать половины допуска на размер 69-0,3, т.е. величину 0,15 мм. Погрешность базирования рассчитывается:

, которая не должна превышать половины допуска на размер 69-0,3, т.е. величину 0,15 мм. Погрешность базирования рассчитывается:

(1.1)

(1.1)

где Td - допуск диаметра, которым вал базируется на призму.

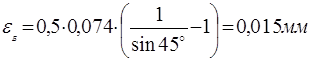

После точения чистового по 9-му квалитету допуск на диметр 75 мм составляет Td=0,074мм.

- половина рабочего угла призмы. Т.к. рабочий угол стандартной призмы составляет 90°,

- половина рабочего угла призмы. Т.к. рабочий угол стандартной призмы составляет 90°,  =45°.

=45°.

Видим, что  меньше 0,1мм, значит мы можем применить вертикальную схему обработки на вертикально - фрезерном станке.

меньше 0,1мм, значит мы можем применить вертикальную схему обработки на вертикально - фрезерном станке.

Станок: вертикально - фрезерный 6Р12 [1].

Размеры рабочей части стола: 320*1250, частота вращения шпинделя 31,5-1600 об/мин, число подач стола 18; 8,3-416,6 мм/мин, мощность электродвигателя привода главного движения - 11 кВт.

Режущий инструмент: выбираем по необходимой точности обработки. При допуске на ширину шпоночных пазов 0,052 мм выбираем фрезу шпоночную цилиндрическую фрезу ГОСТ 9140-78 Æ20; Z=2. [1]

Вспомогательный инструмент: патрон цанговый 191113050 Æ 5-25 ТУ 2-035-986-85. [2]

Тип приспособления: - специализированное безналадочное для фрезерования шпоночных пазов в деталях типа валов.

Расчет силового привода

Для закрепления заготовки будем использовать рычажный зажимной механизм. В зажимных механизмах обычно применяются пневматические, гидравлические и смешанные типы приводов.

Пневматический привод при своей простоте и удобстве эксплуатации имеет ряд недостатков: во-первых, воздух сжимаем и при переменных нагрузках пневмопривод не обеспечит достаточной жёсткости закрепления. Во-вторых, данный вид привода развивает меньшее усилие, нежели гидропривод; и в третьих, из-за мгновенного срабатывания пневмопривода прижим будет резко ударять по детали, что отрицательно скажется и на заготовке, и на зажимном механизме, и на условиях труда рабочего. Соответственно, применим в нашем приспособлении гидравлический привод. Диаметр поршня гидроцилиндра находим по формуле:

Dп=1,13·  , (1.10)

, (1.10)

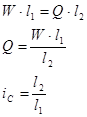

где P - рабочее давление масла, принимаемое в расчетах равным 1 МПа, Q - усилие на штоке силового привода, определяется для выбранного нами механизма по формуле:

,

,  , (1.11),

, (1.11),

где W- усилие зажима,  - передаточное отношение по силе зажимного механизма. Отсюда:

- передаточное отношение по силе зажимного механизма. Отсюда:

Н.

Н.

Dп=1,13·  =23мм.

=23мм.

Вывод:

Конструктивно с учетом обработки других заготовок принимаем Dп=60 мм, SQ=30 мм.

Заключение

В результате проделанной работы нами разработано приспособление для обработки шпоночных пазов на вертикально - фрезерном станке 6Р12. Простота конструкции, использование типовых и стандартных деталей и узлов существенно облегчает изготовление приспособление, а использование гидравлического силового привода облегчает труд рабочего, уменьшает вспомогательное время и увеличивает точность изготовления детали. Всё это в совокупности приводит к снижению себестоимости изготовления детали при повышению её качества.

Литература

1. Справочник технолога - машиностроителя. Т2\ под ред.А.Г. Косиловой и др. - М.: Машиностроение, 1985 г.496 с., ил.

2. Станочные приспособления: Справочник. В 2х томах. - Т1 \ под ред. Б.Н. Вардашкина и др., 1984, 592с., ил.

3. Обработка металлов резанием: Справочник технолога \ А.А. Панов и др. - М.: Машиностроение, 1988, 736 с., ил.

Введение

Строительство материально-технической базы современного общества и необходимость непрерывного повышения производительности труда на основе современных средств производства ставит перед машиностроением весьма ответственные задачи. К их числу относятся повышение качества машин, снижение их материалоемкости, трудоемкости и себестоимости изготовления, нормализация и унификация их элементов, внедрение поточных методов производства, его механизация и автоматизация, а также сокращение сроков подготовки производства новых объектов. Решение указанных задач обеспечивается улучшением конструкции машин, совершенствованием технологии их изготовления, применением прогрессивных средств и методов производства. Большое значение в совершенствовании производства машин имеют различного рода приспособления.

Использование приспособлений способствует повышению производительности и точности обработки, сборки и контроля; облегчению условий труда, сокращению количества и снижению необходимой квалификации рабочих; строгой регламентации длительности выполняемых операций; расширению технологических возможностей оборудования; повышению безопасности работы и снижению аварийности.

При разработке приспособлений имеются широкие возможности для проявления творческой инициативы по созданию конструкций, обеспечивающих наибольшую эффективность и рентабельность производства, по снижению стоимости приспособлений и сокращению сроков их изготовления. Приспособления должны быть удобными и безопасными в работе, быстродействующими, достаточно жесткими для обеспечения заданной точности обработки, удобными для быстрой установки на станок, что особенно важно при периодической смене приспособлений в серийном производстве, простыми и дешевыми в изготовлении, доступными для ремонта и замены изношенных деталей.

Расчет и проектирование фрезерного приспособления

Сбор исходных данных

Содержание технологического перехода: фрезеровать последовательно 2 шпоночных паза, выдерживая размеры, указанные на рис.1.1

Операционный эскиз

Рис.1.1

Материал заготовки - Сталь 45 ГОСТ 1050-88. Металлорежущий станок: выбирается в зависимости от схемы установки заготовки [6]. В свою очередь схема установки определяется величиной погрешности базирования  , которая не должна превышать половины допуска на размер 69-0,3, т.е. величину 0,15 мм. Погрешность базирования рассчитывается:

, которая не должна превышать половины допуска на размер 69-0,3, т.е. величину 0,15 мм. Погрешность базирования рассчитывается:

(1.1)

(1.1)

где Td - допуск диаметра, которым вал базируется на призму.

После точения чистового по 9-му квалитету допуск на диметр 75 мм составляет Td=0,074мм.

- половина рабочего угла призмы. Т.к. рабочий угол стандартной призмы составляет 90°,

- половина рабочего угла призмы. Т.к. рабочий угол стандартной призмы составляет 90°,  =45°.

=45°.

Видим, что  меньше 0,1мм, значит мы можем применить вертикальную схему обработки на вертикально - фрезерном станке.

меньше 0,1мм, значит мы можем применить вертикальную схему обработки на вертикально - фрезерном станке.

Станок: вертикально - фрезерный 6Р12 [1].

Размеры рабочей части стола: 320*1250, частота вращения шпинделя 31,5-1600 об/мин, число подач стола 18; 8,3-416,6 мм/мин, мощность электродвигателя привода главного движения - 11 кВт.

Режущий инструмент: выбираем по необходимой точности обработки. При допуске на ширину шпоночных пазов 0,052 мм выбираем фрезу шпоночную цилиндрическую фрезу ГОСТ 9140-78 Æ20; Z=2. [1]

Вспомогательный инструмент: патрон цанговый 191113050 Æ 5-25 ТУ 2-035-986-85. [2]

Тип приспособления: - специализированное безналадочное для фрезерования шпоночных пазов в деталях типа валов.

Дата: 2019-07-24, просмотров: 437.