При высокой температуре в присутствии катализаторов все классы углеводородов, содержащиеся в сырье, подвергаются изменениям. При этом термодинамически вероятны реакции:

1. Разрыва связей С-С в молекулах парафинов и олефинов;

2. Дегидроциклизации парафинов с образованием ароматических структур;

3. Дегидрирования нафтеновых углеводородов;

4. Диспропорционирования олефинов и алкилбензолов;

5. Изомеризации парафинов и олефинов;

6. Реакции перераспределения водорода в ненасыщенных структурах;

7. Деалкилирования алкилароматических углеводородов.

Большинство из этих реакций в условиях крекинга протекает до определенного равновесного состояния.

Положение близкое к состоянию равновесия наблюдается для некоторых реакций изомеризации олефинов, изомеризации и деалкилирования ароматических углеводородов. Количество тепла, необходимое для проведения каталитического крекинга, зависит от сырья, глубины его превращения и от газодинамических условий.

Основные реакции крекинга эндотермичны (т.е. идут с поглощением тепла) и для проведения процесса надо затрачивать тепло. В случае очень глубокой конвесии процесс может идти с выделением тепла, что связано с преобладанием реакций перераспределения водорода, циклизации, полимеризации олефинов, алкилирования и других, которые являются экзотермическими (т.е. идут с выделением тепла).

Тепловыделение характерно для установок с движущимся слоем катализатора. Так, найдено, что при крекинге на таких установках эндоэффект составляет 273 кДж/кг, а тепловыделение - 66 кДж/кг.

Тепловыделение для установок с микросферическим катализатором в восходящем потоке менее значительно, что объясняется малым временем контакта, недостаточным для протекания вторичных экзотермических реакций. Для условий прямоточного реактора с восходящим потоком теплота реакции крекинга с увеличением конверсии сырья увеличивается.

Теплота каталитического крекинга в промышленных условиях обычно составляет 150-250кДж/кг.

Тепло, необходимое для осуществления крекинга, вносится в реактор циркулирующим в системе горячим катализатором.

Каталитический крекинг - типичный пример гетерогенного катализа.

Реакции протекают на разделе двух фаз: твёрдой (катализатор) и паровой или жидкой (сырьё); в этой связи решающее значение имеют структура и поверхность катализатора.

Оба участника каталитической реакционной системы характеризуются неоднородностью по реакционной способности: неоднородность поверхности катализатора обусловливается наличием каталитических центров различной силы кислотности, следовательно, активности, а сырье крекинга неоднородно по молекулярной массе и химическому составу;

Процесс каталитического крекинга на катализаторе протекает постадийно. На первой стадии происходит диффузия сырья к поверхности катализатора, внешняя диффузия, далее идет процесс проникновения молекул сырья в поры катализатора (внутренняя диффузия). Попав к полостям активных центров, молекулы сырья удерживаются ими, образуя слой в котором и происходит химическая реакция.

Реакции крекинга катализируются твердыми кислотами, которыми являются алюмосиликаты, и протекают с образованием карбоний-ионов в качестве промежуточных частиц.

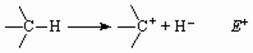

Карбоний-ионы образуются при гетеролитическом разрыве связи С-Н в молекуле углеводорода:

Затем неустойчивые ионы карбония стремятся перейти в более устойчивые формы.

Для ионов карбония наиболее характерны следующие превращения.

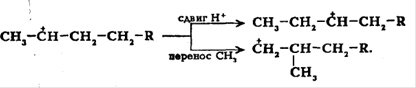

1. Перегруппировка атомов в молекуле с перемещением водорода или метильных групп, т.е., скелетная изомеризация, приводящая к образованию изомерного иона.

2. Взаимодействие с нейтральными молекулами с образованием новых ионов карбония и новых молекул как предельных, так и непредельных.

Следовательно, ион карбония может либо отнимать протон от других молекул, либо передавать свой протон олефинам, превращаясь при этом в стабильный олефин.

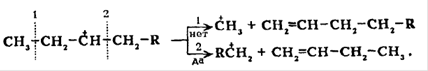

3. Распад С-С-связи карбений иона является одной из наиболее важных целевых реакций, приводящих к образованию низкомолекулярных топливных фракций и С3-С4 углеводородов в газах каталитического крекинга. Для этой реакции применимы следующие правила:

а) легче всего разрывается С-С-связь, находящаяся в β-положении по отношению к атому углерода, несущему заряд;

б) образующиеся олефины содержат двойную связь у первого углеродного атома;

в) из нескольких возможных вариантов более вероятен β-распад карбений иона с образованием олефина с меньшей длиной цепи:

Согласно теории ионов карбония, механизм каталитического крекинга представляется в виде цепных реакций.

1. Зарождение цепи происходит под действием иона водорода катализатора:

2. Развитие цепи идет по линии разнообразных превращений ионов карбония и водородного обмена с нейтральными молекулами.

3. Обрыв цепи происходит в результате реакции между ионом карбония (катион) и анионом алюмосиликата.

Алканы. Так же как и при термическом крекинге, алканы распадаются на алкен и алкан меньшей молекулярной массы. Распад происходит в нескольких местах углеродной цепи, но не на самом ее конце. Выходы метана, этана и этилена незначительны. В газе накапливаются углеводороды Сз-С4. Скорость распада в десятки раз больше, чем при термическом крекинге.

Алкены. Скорость распада алкенов при каталитическом крекинге в тысячи раз больше, чем при термическом крекинге. Помимо распада алкены вступают в реакции полимеризации - деполимеризации, перераспределения водорода, изомеризации, циклизации.

Особенно разнообразны реакции изомеризации. Здесь имеют место структурная перегруппировка, перемещение двойной связи вдоль цепи, возможна и цис-, транс-изомерия.

Циклоалканы. Реакции, характерные для крекинга циклоалканов - деалкнлирование, дегидрирование, распад кольца, - ускоряются в присутствии катализатора в 500-4000 раз.

Для всех реакций распада циклоалканов, так же как и для углеводородов с открытой цепью, характерно образование осколков не ниже С3.

Арены. Скорость и направление превращений аренов при каталитическом крекинге в большой мере зависит от строения и молекулярной массы крекируемого углеводорода.

Гомологи бензола преимущественно полностью теряют боковые цепи, что приводит к накоплению бензола. Труднее всего крекируется толуол. По мере увеличения длины боковой цепи и ее разветвления глубина деалкилирования резко возрастает.

Факторами процесса каталитического крекинга называются параметры технологического режима, которые определяют выход и качество получаемых продуктов, экономические показатели производства и его экологическую характеристику. Пределы их значений зафиксированы в технологическом регламенте установки. В процессе ее эксплуатации эти параметры поддерживаются на постоянном уровне при условии неизменного состава сырья и катализатора.

Основными факторами процесса являются:

физико-химические свойства сырья,

температура в реакторе

кратность циркуляции катализатора

давление в рабочей зоне реактора

время контакта сырья с катализатором

расход водяного пара в реактор

рециркуляция газойля.

Конверсия выше 80% мас. считается высокой, в пределах 67-77 - средней и менее 67 - низкой. Максимальный выход бензина обычно достигается при конверсии 75-79% мас.

С конверсией связано такое понятие, как жесткость технологического режима процесса. Жесткий режим - это повышенные температура в реакторе, кратность циркуляции катализатора, обеспечивающие высокое значение конверсии и, как следствие, увеличение выхода кокса и максимальное октановое число бензина.

Температура в реакторе.

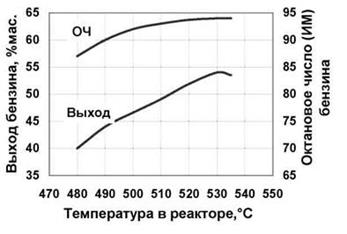

В процессе каталитического крекинга основные химические реакции протекают с поглощением теплоты и по этой причине температура продуктов крекинга снижается по мере их продвижения от зоны контакта сырья с катализатором до выхода из реактора. Перепад температуры по высоте реактора может достигать 30-40°С. Ее значения контролируются в нескольких точках, расположенных по высоте и сечению реактора. В рабочем режиме установки она изменяется в пределах 490-530°С. За температуру в реакторе обычно принимают температуру продуктов реакции на выходе из него при входе в циклоны. Она зависит от расходов вводимых в реактор сырья и катализатора, их температуры, активности катализатора, глубины превращения, количества подаваемого водяного пара, степени распыления сырья и его физико-химических свойств. Температура в реакторе, наряду с кратностью циркуляции и температурой регенерированного катализатора, относится к основным параметрам, которые можно изменять в процессе работы установки. При эксплуатации установки активность и селективность катализатора снижаются. Поэтому, а также из-за его потерь через циклоны реактора и регенератора, в систему циркуляции вводят свежий или равновесный катализатор. Для сохранения выхода бензина и его октанового числа требуется постоянная, желательно равномерная, подпитка катализатора и повышение температуры в реакторе. Эти операции приводят к возрастанию скорости первичных (расщепление тяжелых углеводородов сырья при их контакте с катализатором) и вторичных (превращение углеводородов, образовавшихся в результате первичных реакций) химических реакций, что способствует росту конверсии сырья, изменению выхода и состава получаемых продуктов. В среднем, повышение температуры в реакторе на 10°С приводит к увеличению конверсии на 12-13%. С ее ростом до 530°С (рис.3.11) увеличивается выход бензина (н. к. - 195°С) и его октановое число по исследовательскому методу.

Рисунок 3.11 - Зависимость выхода бензина и его октанового числа (ИМ) от температуры в реакторе.

При температуре выше 530°С количество образующегося бензина уменьшается, так как начинают разлагаться углеводороды, входящие в его состав. Это явление называют перекрекингом. Он приводит к образованию избыточных количеств газа и кокса. Необходимо подчеркнуть, что на рис.2.4 дан пример изменения выхода бензина в зависимости от температуры для определенного сырья и катализатора. При других составе сырья и катализаторе численные значения выхода и октанового числа бензина будут другими, но влияние температуры (ход кривых) останется аналогичным.

Максимальный выход бензина достигается при температурах 520-530°С и, при прочих равных условиях, определяется физико-химическими свойствами сырья и активностью катализатора. С увеличением температуры в реакторе октановое число бензина возрастает за счет повышения в нем содержания олефиновых и ароматических углеводородов. Однако при значениях выше 530°С рост октанового числа бензина прекращается, вследствие устанавливающегося равновесия между изомерами углеводородов, входящих в его состав.

Кроме того, с повышением температуры в реакторе растет выход сухого газа, пропан-пропиленовой, бутан-бутиленовой фракций и кокса. При этом содержание пропилена и бутилена в соответствующих фракциях также увеличивается. Рост выхода газообразных продуктов и повышение в них содержания непредельных углеводородов является результатом протекания вторичных реакций, т.к. первичные реакции крекинга приводят к образованию нафтеновых и парафиновых углеводородов изостроения, имеющих третичный атом углерода.

Повышенный выход газообразных углеводородов (С1-С4) вызывает рост давления в реакторе, ухудшает условия работы холодильников конденсаторов главной фракционирующей колонны, компрессора и абсорберов очистки сухого газа.

С увеличением температуры в реакторе ускоряется отщепление боковых цепей у би- и полициклических ароматических углеводородов (реакции деалкилирования). Это способствует образованию ароматических углеводородов с короткими боковыми цепями, обладающими по сравнению с алканами, более высокой плотностью и пониженным цетановым числом. Они концентрируются в легком и тяжелом газойле (кубовом продукте ректификационной колонны). При работе установки температура в реакторе задается такой, при которой обеспечивается заданный выход бензина и его октановое число, а ее постоянство регулируется автоматически расходом регенерированного катализатора, поступающего в реактор с температурой 650-750°С.

Таким образом, температура в реакторе является главнейшим параметром процесса, который, при данном сырье, катализаторе и производительности определяет оптимальный выход бензина с заданным октановым числом.

Давление р=0,1-0,3 МПа создается исключительно для создания направленного движения потоков сырья и катализатора.

Для самого процесса каталитического крекинга повышение давления нежелательно, так как это усиливает реакции конденсации и адсорбцию тяжелых компонентов на катализаторе.

Время контакта сырья изменяет соотношение продуктов крекинга. Кратность циркуляции катализатора оказывает на конверсию сырья и выход продуктов влияние, аналогичное времени контакта. Под кратностью циркуляции понимают количество катализатора, воспринимающего единицу количества сырья. Увеличение кратности циркуляции приводит к возрастанию коксообразования.

Дата: 2019-07-24, просмотров: 409.