Станок используется для обработки штучных заготовок или деталей из калиброванного прутка. На станке возможно проводить следующие виды токарной обработки: обточка, расточка, подрезка, расточка и расточка канавок, сверление, зенкерование, развертывание, фасонное точение, обработка резьб метчиками, плашками и резцами.

| Наименование параметров | Ед. изм. | Величины |

| Класс точности | П | |

| Наибольший диаметр изделия | мм | 500 |

| Диаметр прутка | мм | 65 |

| Длина обрабатываемой детали | мм | 200 |

| Пределы частоты вращения шпинделя | об/мин | 15…2500 |

| Мощность главного привода | кВт | 30 |

| Габариты станка | мм | |

| – длина | 4150 | |

| – ширина | 2600 | |

| – высота | 2920 | |

| Вес станка | 8650 | |

|

| ||

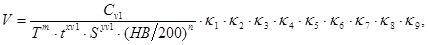

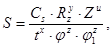

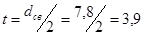

Скорость резания (в зависимости от стойкости инструмента) определяется по формуле (cтр.312 [1]):

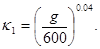

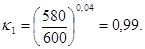

где  – коэффициент размеров резца;

– коэффициент размеров резца;

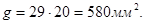

g – площадь поперечного сечения резца, мм

g – площадь поперечного сечения резца, мм  .

.

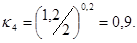

- коэф – т угла в плане

- коэф – т угла в плане  ;

;

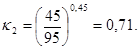

(n = 0,3 – при обточке резцами из твердых сплавов группы ТК; n = 0,45 – группы ВК и n = 0,6 – при обработке резцами из быстрорежущих сталей).

(n = 0,3 – при обточке резцами из твердых сплавов группы ТК; n = 0,45 – группы ВК и n = 0,6 – при обработке резцами из быстрорежущих сталей).

- коэф – т влияния угла;

- коэф – т влияния угла;

- для резцов из быстрорежущих сталей;

- для резцов из быстрорежущих сталей;

- для твердосплавных резцов.

- для твердосплавных резцов.

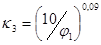

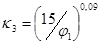

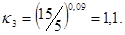

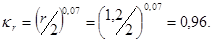

- коэф – т влияния радиуса при вершине резца;

- коэф – т влияния радиуса при вершине резца;

(n = 0,1 – при грубой обработки стали; n = 0,2 при получистовой обработки стали и n = 0,08 – при получистовой обработки чугуна).

(n = 0,1 – при грубой обработки стали; n = 0,2 при получистовой обработки стали и n = 0,08 – при получистовой обработки чугуна).

- коэф – т влияния инструментального материала;

- коэф – т влияния инструментального материала;

= 1 – для быстрорежущих сталей и твердых сплавов марок Т15К6 и ВК8;

= 1 – для быстрорежущих сталей и твердых сплавов марок Т15К6 и ВК8;

= 0,73 – для твердых сплавов марки Т5К10;

= 0,73 – для твердых сплавов марки Т5К10;

= 0,85 – для твердых сплавов марки Т14К8 при грубой обработки.

= 0,85 – для твердых сплавов марки Т14К8 при грубой обработки.

- коэф – т влияния марки обрабатываемого материала;

- коэф – т влияния марки обрабатываемого материала;

Обрабатываемый материал 15Х16Н2АМ – Ш. Твердосплавная пластина ВК8 применяется в черновом и получистовом точении коррозионно – стойких, высокопрочных и жаропрочных трудно обрабатываемых сталей и сплавов, в том числе и сплав титана. Поэтому  = 1.

= 1.

- коэф – т влияния вида материала заготовки;

- коэф – т влияния вида материала заготовки;

= 1,1 – для холоднокатаного;

= 1,1 – для холоднокатаного;  = 1,0 – для горячекатаного и

= 1,0 – для горячекатаного и

нормализованного и  = 0,9 – для отожженного металла.

= 0,9 – для отожженного металла.

- коэф – т влияния обрабатываемой поверхности;

- коэф – т влияния обрабатываемой поверхности;

= 1,0 – для стали и стального литья с окалиной;

= 1,0 – для стали и стального литья с окалиной;  = 0,9 – для чугуна с отбеленным слоем.

= 0,9 – для чугуна с отбеленным слоем.

- коэф – т влияния формы передней поверхности.

- коэф – т влияния формы передней поверхности.

= 1,0 – плоская;

= 1,0 – плоская;  = 1,05 – радиусная;

= 1,05 – радиусная;  = 1,2 – плоская поверхность с отрицательным (-5

= 1,2 – плоская поверхность с отрицательным (-5  ) передним углом.

) передним углом.

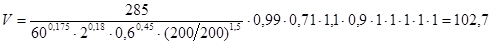

Коэффициент  и показатели степени

и показатели степени  и

и  приведены в таблице

приведены в таблице

(8.20 [1]) и равны:  = 285;

= 285;  = 0,18;

= 0,18;  = 0,45 – в условиях обработки с охлаждением (5% эмульсия).

= 0,45 – в условиях обработки с охлаждением (5% эмульсия).

Т = 60 мин. – средняя стойкость резцов.

m – показатель степени.

m = 0,1  0,25 – для резцов из быстрорежущих сталей и оснащенных твердым сплавом (обработка сталей и чугунов);

0,25 – для резцов из быстрорежущих сталей и оснащенных твердым сплавом (обработка сталей и чугунов);

m = 0,3  0,33 – обработка алюминия и его сплавов.

0,33 – обработка алюминия и его сплавов.

Принимаем m = 0.175.

n – показатель степени.

n = 1 – при обработке углеродистых сталей твердостью < 130HB;

n = 1,5 – при обработке легированных сталей, чугунов;

n = 1,75 – при обработке сталей твердостью >130HB.

НВ = 200 – твердость заготовки.

Для расчета скорости резания необходимо задать ориентировочное значение подачи (мм/об) по таблице (8.18 [1]) для трудно обрабатываемых материалов.

S = (0,5 – 1,2) мм/об. Принимаем: S = 0,6 мм/об.

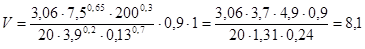

Тогда:  м/мин.

м/мин.

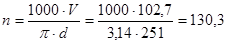

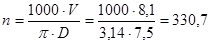

Определяем частоту вращения шпинделя:

об/мин.

об/мин.

Принимаем значение частоты вращения по станку:  = 125 об/мин.

= 125 об/мин.

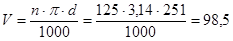

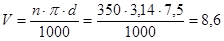

Необходимо скорректировать значения скорости резания V под  .

.

м/мин.

м/мин.

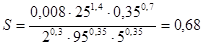

При получистовом и чистовом точении подача рассчитывается по формуле (стр. 315 [1]).

где  – коэф – т, зависящий от обрабатываемого материала;

– коэф – т, зависящий от обрабатываемого материала;

- параметр шероховатости обработанной поверхности, мкм;

- параметр шероховатости обработанной поверхности, мкм;

x, y, z и u – показатели степени.

Значения  , x, y, z и u приведены в таблице (8.20 [1]):

, x, y, z и u приведены в таблице (8.20 [1]):

= 0,008; x = 0,3; y = 1,4; z = 0,35; u = 0,7.

= 0,008; x = 0,3; y = 1,4; z = 0,35; u = 0,7.

Тогда:  мм/об.

мм/об.

Принимаем значение подачи по станку:  = 0,6 мм/об.

= 0,6 мм/об.

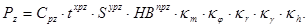

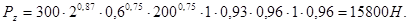

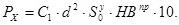

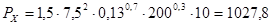

Силу резания при точении рассчитываем по формуле (стр. 315 [1]):

Значения коэффициента  и показателей степени

и показателей степени  ,

,  , приведены в таблице (8.26 [1]) и равны:

, приведены в таблице (8.26 [1]) и равны:  = 300;

= 300;  = 0,87;

= 0,87;  = 0,8.

= 0,8.

Показатель  при обработке сталей с НВ

при обработке сталей с НВ  170 равен 0,35, сталей с

170 равен 0,35, сталей с

НВ > 180 – 0,75 – при обработке чугуна – 0,55.

= 1 при обработке сталей; 0,2 – при обработке алюминия и силумина.

= 1 при обработке сталей; 0,2 – при обработке алюминия и силумина.

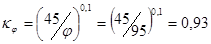

.

.

(

(  = -8

= -8  );

);  (

(  = 1,8

= 1,8  );

);

– коэф – т учитывает влияние износа резца при обработки стали.

– коэф – т учитывает влияние износа резца при обработки стали.

При  = 0,5

= 0,5  = 0,93

= 0,93

= 2

= 2  = 1.

= 1.

Тогда:

Эффективная мощность резания Nэ (кВт) рассчитывается по формуле

(стр. 319 [1]):

Nэ  кВт.

кВт.

Данный станок можно эксплуатировать на данных режимах резания, так как Nэ < Nдв, 26,5 < 30 кВт (по паспорту станка).

Расчет норм времени

Время выполнения операции оценивается штучным временем, которое рассчитывается по формуле:

Тшт = То + Твс + Тоб + Тот.

где То – основное время, мин;

Твс – вспомогательное время, мин;

Тоб – время технического обслуживания станка, мин;

Тот – время на отдых и личные надобности, мин.

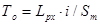

Основное время рассчитывается по формуле:

где Lpx – длина рабочего хода, мм;

i – число рабочих ходов, мм;

Sm – минутная подача инструмента, мм/мин.

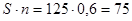

Lpx = 62 мм; i = 1; Sm =  мм/мин.

мм/мин.

мин.

мин.

Вспомогательное время в данном переходе включает составляющие:

Твс = Тус + Тупр.

Где Тус – время на установку, закрепление и снятие заготовки (Тус = 0,6 мин);

Тупр – время на управление станком (Тупр = 0,16 мин).

Твс = 0,6 + 0,16 = 0,76 мин.

Время на техническое и организационное обслуживание:

Тоб + Тот = 0,06 (То + Твс) = 0,06 (0,83 + 0,76) = 0,1 мин.

Штучное время операции:

Тшт = 0,83 + 0,76 + 0,1 = 1,6 мин.

2. Расчет режимов резания на сверлильную операцию

Деталь «крышка» обрабатывается на радиально – сверлильном станке 2А554 с использованием кондуктора, сверла диметром 9 мм из Р18. Сверление с шероховатостью Ra 2,5 мкм.

Некоторые технические характеристики станка 2А554.

Радиально – сверлильный станок 2А554 предназначен для сверления в сплошном материале, рассверливания, зенкерования, развертывания, подрезки торцов, нарезания резьбы метчиками и другие подобные операции. Применение приспособлений и специального инструмента значительно повышает производительность станка и расширяет круг возможных операций, позволяет производить на нем выточку внутренних канавок, вырезку круглых пластин из листа и т.д.

| Диаметр сверления в стали, мм | 50 |

| Диаметр сверления в чугуне, мм | 63 |

| Крутящий момент шпинделя, нм | 710 |

| Осевое усилие на шпинделе, н | 20000 |

| Мощность главного двигателя, кВт | 5.5 |

| Осевое перемещение шпинделя, мм | 400 |

| Перемещение головки по рукаву, мм | 1225 |

| Перемещение рукава по колонне, мм | 750 |

| Вращение рукава вокруг колонны, грд | 360 |

| Частота вращения шпинделя, об/мин | 18–2000 |

| К-во частот вращения шпинделя | 24 |

| Подачи шпинделя на оборот, мм/об | 0,045–5,0 |

| К-во подач шпинделя | 24 |

| Конус шпинделя | МК5 |

| Длина, мм | 2665 |

| Ширина, мм | 1030 |

| Высота, мм | 3430 |

| Вес, кг | 4700 |

Скорость резания находится для спиральных сверл и сверл, оснащенных пластинами твердого сплава по формуле (стр. 385 [1]):

где  – коэф – т, учитывающий влияние материала инструмента;

– коэф – т, учитывающий влияние материала инструмента;

(  = 1 – для быстрорежущих сверл;

= 1 – для быстрорежущих сверл;  = 0,65 – для стали марки 9ХС).

= 0,65 – для стали марки 9ХС).

- коэф – т влияния глубины сверления.

- коэф – т влияния глубины сверления.

| L/d | 3 | 4 | 5 | 6 | 8 | 10 |

| 0,9 | 0,8 | 0,7 | 0,65 | 0,56 | 0,5 |

Принимаем  = 0,9.

= 0,9.

Знак «+» применяется для n  при обработке малоуглеродистых сталей, твердостью < 155HB, знак «– «при обработке сталей твердостью >155НВ и других металлов.

при обработке малоуглеродистых сталей, твердостью < 155HB, знак «– «при обработке сталей твердостью >155НВ и других металлов.

Коэффициент СV и показатели степени g, x, y и n  определяются по таблице (10.14 [1]): СV = 3,06; g = 0,65; x = 0,3; y = 0,7; n

определяются по таблице (10.14 [1]): СV = 3,06; g = 0,65; x = 0,3; y = 0,7; n  = 0,3.

= 0,3.

Тm = 20 мин. – стойкость сверла.

Глубина резания:  мм.

мм.

Для расчета скорости резания необходимо задать ориентировочное значение подачи (мм/об) по таблице (10.12 [1]):

S = 0,13 мм/об.

м/мин.

м/мин.

Частота вращения определяется по формуле:

об/мин.

об/мин.

Принимаем значение частоты вращения по станку:  = 350 об/мин.

= 350 об/мин.

Необходимо скорректировать значения скорости резания V под  .

.

м/мин.

м/мин.

Ориентировочно силы резания при сверлении можно рассчитать по формуле (стр. 388 [1]):

Значение коэффициента С1 определяем по таблице (10.14 [1]): С1 = 1,5.

Значение показателей степени y и n  определяем по таблице (10.15 [1]):

определяем по таблице (10.15 [1]):

y = 0,7; n  = 0,3.

= 0,3.

Н.

Н.

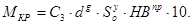

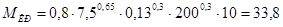

Крутящий момент при сверлении определяется по формуле:

Значение коэффициента С3 определяем по таблице (10.14 [1]): С3 = 0,8.

Значение показателя степени g берем из таблице (10.16 [1]): g = 0,65.

.

.

Эффективная мощность сверления Nэ (кВт) определяется по формуле:

кВт.

кВт.

Данный станок можно эксплуатировать при данных режимах резания, так как Nэ < Nдв, 1,21 < 5,5 кВт (по паспорту станка).

Расчет норм времени

Тшт = То + Твс + Тоб + Тот.

мин.

мин.

Твс = Тус + Тупр = 0,2 + 0,1 = 0,3 мин.

Тус = 0,2 мин. Тупр = 0,1 мин.

Тоб + Тот = 0,06 (То + Твс) = 0,06 (0,3 + 0,3) = 0,04 мин.

Тшт = 0,3 + 0,3 + 0,04 = 0,64 мин.

Дата: 2019-07-24, просмотров: 407.