Элементами процесса резания являются глубина резания t, подача s и скорость резания v. Совокупность этих величин называют режимом резания.

В данном разделе приводится расчёт режима резания для обработки поверхности 2. В качестве исходных данных рассматриваемого примера используются результаты выполненного задания 2 для случая вертикального расположения отливки в форме.

Элементы режима резания устанавливаем в следующем порядке:

1) Назначают глубину резания t. При черновом точении и отсутствии ограничений по мощности оборудования глубину резания принимают равной припуску на механическую обработку.

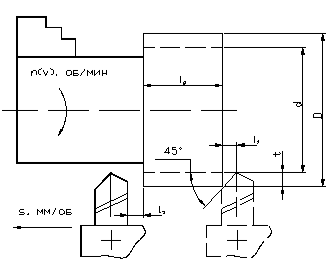

Схема обработки поверхности 2

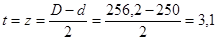

Глубина резания t, мм, определяют по формуле:

где z - припуск на механическую обработку, равный мм;

D - диаметр обрабатываемой поверхности, равный мм;

d - диаметр обрабатываемой поверхности, равный мм.

2) Назначаю подачу s. Величина подачи оказывает влияние на шероховатость обрабатываемой поверхности. С уменьшением величины подачи значение шероховатости обработанной поверхности уменьшается. Так как условием задания определена черновая обработка, то выбирают максимально допустимую величину подачи. Для рассматриваемого примера s = 1,3 мм/об.

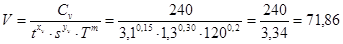

3) Определяем скорость резания V. Скорость резания V, м/мин, рассчитываем по формуле:

где  - коэффициент, учитывающий физико-механические свойства

- коэффициент, учитывающий физико-механические свойства

обрабатываемого материала, равный для чугуна 240,0;

- показатели степеней, учитывающие условия и равные соответственно 0,15 и 0,30;

- показатели степеней, учитывающие условия и равные соответственно 0,15 и 0,30;

Т - стойкость режущего инструмента, равная для инструмента с пластиной из

твёрдого сплава 120 мин при ВхН=25х40;

m - показатель относительной стойкости, равный для инструмента с платиной из твёрдого сплава ВК 0,2.

Для изготовления режущего инструмента применяют различные инструментальные материалы: быстрорежущие стали, твёрдые сплавы и минералокерамику. Быстрорежущие стали используют при обработке сталей, чугунов и сплавов цветных металлов. Вольфраммолибденовые быстрорежущие стали (Р9М4, Р6М3) используют для инструментов, работающих в условиях черновой обработки. Твердые сплавы группы ВК используют для обработки чугунов и цветных металлов. Слав ВК6 используют для черновой обработки, а сплавы ВК2 и ВК3 - для чистовой обработки. Твёрдые сплавы группы ТК применяют преимущественно при обработке стальных заготовок (Т15К6).

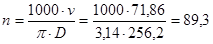

4) Определяем частоту n, об/мин, вращения шпинделя, соответствующую полученной скорости резания:

5) По известным величинам глубины резания, подачи и скорости резания определяют эффективную мощность резания и мощность электродвигателя станка.

Для этого рассчитываем тангенциальную  и осевую

и осевую  составляющие сил резания.

составляющие сил резания.

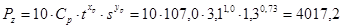

Значения тангенциальной составляющей  определяют по формуле:

определяют по формуле:

где  - коэффициент, учитывающий свойства обрабатываемого материала и равный для чугуна 107,0;

- коэффициент, учитывающий свойства обрабатываемого материала и равный для чугуна 107,0;

- показатели степеней, учитывающие условия обработки и равные соответственно 1,0 и 0,73;

- показатели степеней, учитывающие условия обработки и равные соответственно 1,0 и 0,73;

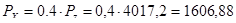

Между тангенциальной и осевой составляющими  существует примерно следующее соотношение:

существует примерно следующее соотношение:

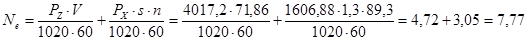

Эффективную мощность  кВт, затрачиваемую на процесс резания при продольном точении, определяют, используя формулу:

кВт, затрачиваемую на процесс резания при продольном точении, определяют, используя формулу:

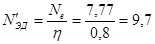

6) Определяем мощность электродвигателя станка  используя значение эффективной мощности резания

используя значение эффективной мощности резания  .

.

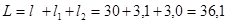

7) Определяем основное (машинное) технологическое время  . Основным технологическим временем называют время, затрачиваемое в процессе обработки детали непосредственно на изменение формы и размеров заготовки. Для определения основного технологического времени

. Основным технологическим временем называют время, затрачиваемое в процессе обработки детали непосредственно на изменение формы и размеров заготовки. Для определения основного технологического времени  вычисляют расчётную длину обработанной поверхности L, мм, по формуле:

вычисляют расчётную длину обработанной поверхности L, мм, по формуле:

где  - длина обработанной поверхности, равная 30;

- длина обработанной поверхности, равная 30;

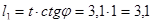

- длина врезания резца, мм. Длину врезания определяют из соотношения

- длина врезания резца, мм. Длину врезания определяют из соотношения

(

(  )

)

- длина перебега, принимаемая равной 1…3,0 мм.

- длина перебега, принимаемая равной 1…3,0 мм.

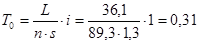

Основное (машинное) технологическое время  , мин, определяют, используя выражение:

, мин, определяют, используя выражение:

где i - число проходов резца, равное 1.

Дата: 2019-07-24, просмотров: 329.