Литьё производится в разовые опочные, песчано-глинистые формы с горизонтальным разъёмом. В связи с тем, что отливка не имеет массивных частей, прибыль для данной отливки установлена не будет.

Данная отливка имеет небольшую массу и незначительные размеры, поэтому в одной форме изготавливаем четыре отливки. Для изготовления форм используем односторонние модельные плиты. При данных размерах длины и ширины опок имеется возможность производить формовку на встряхивающей машине с допрессовкой и поворотным столом, марки 254М. Производительность формовочной машины 45 полуформ в час.

Разработка технологии сборки формы. Расчет усилия подъёма верхней полуформы расплавом. Выбор груза или способа крепежа верхней полуформы к нижней

Тщательность сборки в значительной мере определяет точность геометрических размеров отливки.

Сборку начинают с установки нижней полуформы в строго горизонтальном состоянии на заливочную площадку или тележку конвейера. Затем из полости полуформы сжатым воздухом выдувают сор и пыль, попавший при извлечений модели и ремонте полуформы. В чистую полость полуформы, покрытой огнеупорной краской аналогичной по составу стержневой в определенной последовательности устанавливают стержни. Устойчивое положение стержней в форме обеспечивается знаками. Точность совмещения нижней и верхней полуформы обеспечивается съемными контрольными штырями.

Расплав, заполняющий полость формы, оказывает давление во все стороны. Нижние и боковые стенки формы должны быть достаточно прочными, чтобы противостоять давлению расплава, а верхняя полуформа должна быть прижата к нижней с определенным усилием, чтобы расплав не приподнял её. Стержни, находящиеся в форме, испытывают силу действия расплава, стремящуюся вытолкнуть их вверх.

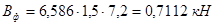

Так как в форме есть омываемый металлом стержень, то общая сила действия металла на верхнюю полуформу складывается из силы Вф действующей на внутреннюю поверхность верхней полуформы и силы Вс, выталкивающей стержень.

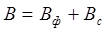

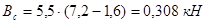

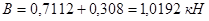

,

,

где  и

и  определяются как

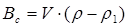

определяются как  , /5,с.105/

, /5,с.105/

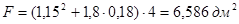

,

,

где V – объём стержня, дм3;

ρ1 – плотность стержня, кг/дм3;

ρ – плотность металла, кг/дм3;

F – площадь проекции отливки на горизонтальную плоскость, дм2

H – высота столба жидкости, дм.

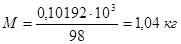

Далее определяем массу груза по формуле

,

,

Далее определим силы противодействия,

Q = Q1 + Q2

где Q1 - вес опоки, кг;

Q2 - вес земли, кг.

Q=65,0 + 98,5=163,5 кг

Так как М<Q, следовательно, груз не устанавливается.

Выбор плавильного агрегата

Отливка выполняется из серого чугуна марки СЧ-18 ГОСТ 26358-84.

Химический состав данного сплава можно получить при плавке чугуна в индукционной печи марки ИЧТ-1. Она дает возможность получения точного химического состава, низкий угар элементов, высокий перегрев металла, возможность использования в шихте большого количества стальных отходов.

Недостаток этих печей – малая скорость плавления твердой завалки. Поэтому для повышения производительности и снижения электроэнергий, плавку, ведут на “болоте”, т.е. при выпуске сливают не более половины металла. Затем в жидкую ванну загружают твердую шихту, расплавляют, и цикл повторяется.

Дата: 2019-07-24, просмотров: 269.