Хакасский технический институт – Филиал ФГОУ ВПО

«Сибирский федеральный университет»

Кафедра «Машины и технология литейного производства»

Курсовой проект

по “ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА”

Пояснительная записка

Выполнил:

студент гр.43-1

Сузгаев К.В.

Проверил:

ст. преподаватель

Цыганок Н.С.

г. Абакан 2007 г.

Содержание

Введение

1. Выбор марки сплава

2. Оценка технологичности детали

3. Составление чертежа отливки и разработка конструкции модели

3.1 Определение размеров отливки и модели

3.2 Определение количества стержней, стержневых знаков и их конструкции

3.3 Выбор конструкции модели и модельных плит

3.4 Формовочные уклоны на отливке и модели

3.5 Определение литейных радиусов

4. Выбор состава формовочной и стержневой смеси

5. Выбор технологии изготовления стержней

6. Расчет элементов литниковой системы

7. Выбор размеров опок

8. Выбор способа изготовления форм

9. Разработка технологии сборки формы. Расчет усилия подъёма верхней полуформы расплавом. Выбор груза или способа крепежа верхней полуформы к нижней полуформе

10. Выбор плавильного агрегата

11. Определение типа и ёмкости разливочного ковша

12. Обрубка, очистка отливок

13. Основные дефекты отливок

Литература

Приложение

Введение

Целью данной курсовой работы является проектирование изготовления отливки. Курсовая работа состоит из тринадцати разделов, в которых рассмотрены технико-производственные аспекты процесса изготовления отливки.

В целом можно выделить ряд основных этапов работы:

· выбор марки сплава;

· оценка технологичности детали;

· составление чертежа отливки и разработка конструкции модели;

· выбор состава формовочной и стержневой смеси;

· выбор технологии изготовления стержней;

· расчет элементов литниковой системы;

· выбор размеров опок;

· выбор способа изготовления форм;

· разработка технологии сборки формы;

· выбор плавильного агрегата;

· определение типа и ёмкости разливочного ковша;

· описание основных дефектов отливок.

Для выполнения курсового проекта использованы материалы технологической практики и теоретические знания по технологии литейного производства, а также современные достижения в области формообразования и плавки литейных сплавов.

Выбор марки сплава

Учитывая условия работы отливки – кронштейн, а также то, что технические условия не оговорены, выбираем материал отливки: серый чугун марки СЧ18 ГОСТ 26358-84, выплавляемый в индукционной печи ИЧТ-1,0. Эта марка сплава обеспечивает довольно высокие механические свойства и обладает хорошими литейными свойствами.

Согласно ГОСТ26358-84 химический состав данного чугуна следующий:

Таблица 1.-Химический состав чугуна СЧ18 ГОСТ 26358-84

| С | Mn | Si | S | P |

|

(3,1-3,5)% |

(0,5-0,9)% |

(2,0-2,4)% | не более | |

| 0,15% | 0,4% | |||

Механические свойства:

- предел прочности при растяжении не менее – 180 МПа;

- твердость -170…229 НВ;

- предел прочности на изгиб 360 МПа.

Данная марка чугуна обладает средней прочностью, хорошей износостойкостью, хорошей обрабатываемостью и применяется в основном для изготовления корпусных деталей.

Составление чертежа отливки и разработка конструкции модели

Определение размеров отливки и модели

Для определения размеров отливки и модели необходимо выбрать припуски на механическую обработку, допускаемые отклонения на размеры отливки, припуски на усадку и допускаемые отклонения на свободные размеры детали.

n припуски на механическую обработку выбираем по II классу

точности ГОСТ 26645-85 /1,табл.22/;

n допуски на обрабатываемые размеры отливки определены по /1,табл.28,29/;

n среднее значение линейной усадки металла – 1% /1,табл.32/;

n допуски на свободные размеры модели выбраны по III классу точности /1,табл.42/.

Определение количества стержней, стержневых знаков и их конструкции

Имеющаяся внутренняя полость отливки может быть выполнена одним стержнем.

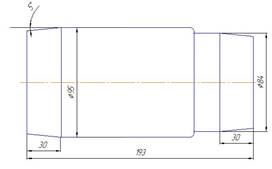

Эскиз стержня

Рисунок 2

Размеры стержневых знаков стандартизованы, их определяют в зависимости от габаритных размеров стержня по ГОСТ 3212-92. Назначаем 30 мм /1, табл.35/. Зазоры между поверхностями знаковых частей форм и стержней, радиусы скругления кромок назначают в соответствии с ГОСТ 3606-80:

- зазоры- S1=0,25мм; S2=0,25мм; S3=1.5-2.5мм (принимаем 2мм.).

- радиус скругления 1о.

Стержень расположен в форме горизонтально. Для предупреждения всплывания и перекоса стержня выполняем знаковую часть стержня.

Таблица 1. - Состав стержневой песчано-смоляной смеси

| Наименование компонента | Содержание, % |

| Кварцевый песок ОБ3К02 ГОСТ 2138-94 | 100 |

| Смола СФ-480 ТУ6-0,5-1813-88 | 3,0-3,5 |

| Катализатор 10% раствор соляной кислоты ГОСТ 875-98 | 0,3 |

| Окись железа | 0,7 |

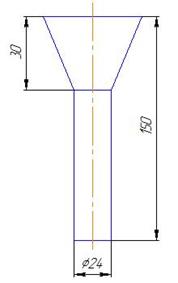

Рисунок 4

Эскиз стояка и литниковой чаши

Рисунок 5.

Для увеличения пропускной способности формы необходимо устроить вентиляционные каналы диаметром 5 – 6 мм в количестве 3 – 4 на 1 дм2 формы. Каналы не должны доходить до полости формы 7 – 10 мм.

Выбор размеров опок

Выбираем цельную стальную опоку I-го типа по ГОСТ 2133-75. Размеры верхней опоки 600*540*150мм, нижней опоки 600*540*100мм. Данная опока является краново-ручной. Накладывание пустых опок на формовочные машины и плиты с моделями производится руками, краном или пневматическим подъемником.

Материал опоки - сталь 20Л ГОСТ 977-88. Элементы опок выполнены по ГОСТ 14974-95. Для транспортирования и кантовки на опоке предусмотрены цапфы. Для вывода газов - вентиляционные отверстия. Для центрирования опок имеются ушки верхней и нижней опоки, в которые вставляются штыри. Точность центрирования обеспечивается применением центрирующих втулок, находящихся в ушках опок. Для точной установки опоки на модельную плиту имеются центрирующие и направляющие штыри.

Выбор плавильного агрегата

Отливка выполняется из серого чугуна марки СЧ-18 ГОСТ 26358-84.

Химический состав данного сплава можно получить при плавке чугуна в индукционной печи марки ИЧТ-1. Она дает возможность получения точного химического состава, низкий угар элементов, высокий перегрев металла, возможность использования в шихте большого количества стальных отходов.

Недостаток этих печей – малая скорость плавления твердой завалки. Поэтому для повышения производительности и снижения электроэнергий, плавку, ведут на “болоте”, т.е. при выпуске сливают не более половины металла. Затем в жидкую ванну загружают твердую шихту, расплавляют, и цикл повторяется.

Очистка и обрубка отливок

При обрубке от отливок отделяют элементы литниковой системы, заливы по разъему формы. Обрубку выполняют пневматическими молотками с использованием зубил, для удаления заливов применяют воздушно-дуговую резку.

После выбивки отливки подвергают очистке с целью удалить с поверхностей пригар, остатки формовочной смеси. Очистку отливки производят в дробеметной камере. После очистки отливки подаются в механический цех для обработки, а затем на склад готовой продукции.

Основные дефекты отливок

В следствии того, что заливка ведется в сырые песчано-глинистые формы, отливка может иметь газовые раковины из-за интенсивного газообразования. Для устранения этих дефектов на верхней и нижней полуформе выполнены вентиляционные каналы. Помимо этого на отливке возможно образование пригара в следствии проникновения металла в поры формы. Для исключения этого дефекта полость формы покрывают противопригарной краской. Нанесенные на поверхность формы или стержни, краски создают прочный слой огнеупорного материала, препятствующий проникновению металла и его окислов в поры между зернами смеси, что устраняет пригар на отливках.

Литература

1. Филиппов, Г.И. Технология машиностроительных материалов. Учебное пособие к курсовой работе по литейному производству. Ленинград, 1968 г.

2. Емельянова, А.П. Технология литейной формы. Москва, 1977 г.

3. Пушмашев, П.И. Методические указания к выполнению курсовой работы.

4. Илларионов, И.Е., Васин, Ю.П. Формовочные материалы и смеси.

Чебоксары: Чувашский университет, 1992 г.

Хакасский технический институт – Филиал ФГОУ ВПО

«Сибирский федеральный университет»

Дата: 2019-07-24, просмотров: 286.