При производстве хлора и гидроксидов щелочных металлов путем электролиза растворов хлоридов щелочных металлов в электролизерах с ртутным катодом происходит накопление отходов с высоким содержанием гидроксида щелочного металла и металлической ртути; эти отходы представляют собой влажный осадок или шлам.

До настоящего времени эти отходы сбрасываются в специальные карьеры. Такой метод удаления отходов не только является вредным для окружающей среды, но и значительно снижает экономичность процесса электролиза, приводя к потерям сырья и готового продукта. Кроме того этот метод опасен для работающих, поскольку они подвергаются отравляющему действию ртути и могут получить щелочные ожоги. Шламы с высокой концентрацией щелочи имеют высокую температуру замерзания (например, ~10°С для шлама, содержащего 50% NaOH), что создает дополнительные проблемы с оборудованием, используемым для переработки и хранения таких отходов.

Широко распространенным методом переработки отходов, содержащих ртуть, является их нагревание в муфеле, в результате чего выделяется металлическая ртуть. Однако обработка в муфеле щелочных шламов, в частности получаемых при фильтровании концентрированных щелочных растворов или при разложении амальгамы, приводит к значительной коррозии оборудования. Таким образом, существующие способы обработки ртутьсодержащих отходов являются экономически неэффективными и неприемлемыми с точки зрения экологии.

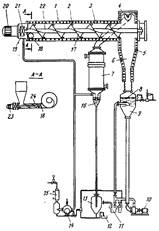

Рис. 1. Аппаратура для удаления ртути из шламов путем нагревания и конденсации

Процесс разработан предназначен для удаления ртути из ртутьсо-держащих шламов и включает предварительную сушку и обжиг шламов при пониженном давлении. Способ обеспечивает высокую эффективность выделения ртути. Схема аппаратуры для проведения этого процесса показана на рис. 1.

Метод по существу осуществляется в две стадии в двух отдельных секциях — печи для непрерывного обжига шлама и в системе конденсации при пониженном давлении.

Печь непрерывного типа нагревается с помощью электрических сопротивлений. Она состоит из горизонтального цилиндрического корпуса /, который снаружи обогревается сопротивлениями 3, независимыми друг от друга, что дает возможность создавать несколько степеней нагрева в зависимости от величины загрузки печи, концентрации воды и ртути.

На одном конце цилиндрического корпуса расположено отверстие 18 для загрузки шлама, а на другом конце имеется колпак 4, через который удаляются газообразные продукты, и выпускное отверстие 5, диаметр которого равен диаметру печи и через которое выводится зола. В разрезе А—А показано устройство типа нажимного винта 24 с уменьшающимся шагом для загрузки шлама. Оно имеет выталкивающую головку с ножами и приводится от электрического мотора с бесступенчатым редуктором 23.

Описанная конструкция позволяет хорошо поддерживать вакуум в системе во время работ. В зависимости от температуры в выходной части печи происходит автоматическое изменение скорости вращения шнекового питателя. Шлам, подаваемый в печь, должен иметь содержание влаги не более 45—50 %; в случае необходимости его подвергают нейтрализации до получения рН = 8-5-9. Внутри цилиндрического корпуса печи вращается вал 22 со шнеком 17 для подачи сырья. Шнек оборудован специальными ножами 2, которые осуществляют перемешивание шлама в процессе обжига и исключают возможность заклинивания шнека.

Шнек вращается электрическим мотором 20, расположенным на конце корпуса печи, с которым он соединен с помощью редуктора 21. Мотор 20 имеет две скорости вращения и передача крутящего момента осуществляется с помощью магнитного детандера, что гарантирует совершенно полное сохранение вакуума. Редуктор 21 может быть расположен в вакуумной камере 19 и отделен от рабочей камеры печи сальником. Работа печи полностью автоматизирована; устройство просто в эксплуатации.

Шлам, загруженный в печь, перемещается с помощью шнека, При этом происходит дегидрирование материала, начинается его обжиг и дистилляция содержащейся в нем ртути. Рабочее давление составляет 6 кПа при 250 °С; при этих условиях вся присутствующая ртуть переходит в парообразное состояние. Указанные условия поддерживаются автоматически за счет изменения скорости подачи сырья, скорости вращения шнекового питателя (2 скорости) и установки нескольких комплектов электрических нагревательных элементов. Зола, образующаяся в результате процесса, совершенно не содержит ртути.

Из системы, работающей в вакууме, непрерывно выводится образующаяся зола и отходящие газы, которые направляют в систему конденсации. Зола, выталкиваемая шнеком, падает в трубу 6, которая также обогревается электрическими сопротивлениями. Затем зола поступает в контейнер 9, который до определенного уровня наполнен водой 8.

Автоматическая система поддерживает температуру этой воды постоянной (~37°С), что несколько выше температуры, соответствующей давлению паров воды при проведении процесса при давлении 6 кПа (35,8 °С). В результате этого при попадании горячей золы в воду образуется водяной пар, количество которого зависит от температуры золы и ее удельной теплоемкости. Образующийся пар перегревается горячими стенками трубы до 250 °С и, двигаясь противотоком к золе, предотвращает конденсацию ртути и таким образом ее потери с золой. Для ускорения растворения золы в воде предусмотрен насос 10, который обеспечивает интенсивную циркуляцию смеси в контейнере 9.

После выпуска растворенной золы система автоматического контроля уровня снова наполняет контейнер 9 водой с заданной температурой до требуемого уровня. Пары, выходящие из печи при температуре 250 °С через колпак 4, содержат перегретый водяной пар, образующийся из воды имевшейся в сырье и при взаимодействии горячей золы с водой, а также пары ртути. Отходящие газы направляют в вертикальный трубчатый конденсатор 7, охлаждаемый водой.

Конденсат собирается в нижней части накопителя 6, оборудованного гидрозатвором, выход которого непосредственно сообщается со сборником 13, находящимся при атмосферном давлении. В состав конденсата входят вода и ртуть: вода стекает по сливной трубе И, а ртуть автоматически выводится из нижней части сосуда по сифону\12.

Паровая фаза из накопителя 16 представляет собой водяной пар, содержащий следы ртути и неконденсируемые фракции; последние практически полностью состоят из воздуха, который был растворен в воде, используемой для обработки золы, или был окклюдирован в сырье. Эти пары удаляются вакуумным насосом 14, который обеспечивает поддержание в системе давления 6 кПа.

Содержание ртути в парах, поступающих в насос, зависит от температуры охлаждающей воды в теплообменнике 7. Для того, чтобы концентрация ртути в газе, выбрасываемом в атмосферу, не превышала 0,1 мг/м3, пары, выходящие из насоса, поступают в конденсатор 15, где происходит дополнительная конденсация при давлении 0,1—0,3 МПа. В другом варианте процесса, если вакуумный насос не приспособлен для очень больших перепадов давления, охлаждающая жидкость, используемая в конденсаторе 15, также может охлаждаться хотя бы до 4— 6 °С водой, подаваемой из небольшой сепаратной холодильной системы.

В любом случае количеств газа, выбрасываемого в атмосферу, составляет несколько десятых литра в час, а содержание ртути в нем превышает 0,1 мг/м3 при нормальных условиях.

Еще один процесс обработки шламов разработан В. М. Лоо. Он включает стадии смешивания щелочного шлама с жидкостью под давлением с образованием щелочной суспензии, разделение последней на щелочной раствор, металлическую ртуть и остаточный шлам, который направляют на обжиг в муфель, где выделяется более 99 % ртути, содержащейся в остаточном шламе.

Процесс позволяет извлекать ртуть и щелочь и не приводит к загрязнению окружающей среды. Он обеспечивает безопасность работающих и не требует введения химических реагентов, приводящих к образованию нежелательных побочных продуктов и повышению стоимости обработки. Схема процесса приведена на рис. 115.

Щелочной шлам загружают в реактор 1. Жидкость подают через отверстие в нижней части реактора, она поднимается вверх и, проходя через шлам, образует суспензию, содержащую металлическую ртуть, раствор щелочи и твердые частицы. После разделения металлическая ртуть выводится из реактора и поступает в резервуар 2. Щелочной раствор выводится через отверстие в верхней части реактора /. Остаточный шлам подают в сепаратор 3, где происходит отделение остаточного щелочного раствора, который возвращается в реактор /. Твердая фаза из сепаратора 3 подается в муфель 4 для выделения остаточной ртути.

Ртуть из ртутного скрапа

Практически весь металл может быть регенерирован из ртутных электролизеров, электрических аппаратов и контрольно-измерительных приборов в случае демонтажа установки или оборудования. Основными поставщиками ртутного скрапа являются инструментальное производство, электропромышленность, научно-исследовательские лаборатории и предприятия по производству ртутных аккумуляторных батарей. Одним из важных источников ртути являются амальгамы, применяемые в зубоврачебной практике. В течение последних лет произошло сильное падение цены на ртуть, что делает нецелесообразным извлечение ртути из материалов, в которых ее содержание мало. Однако одновременно возросли требования к удалению ртути из отходов, выбрасываемых в окружающую среду. На многих предприятиях проводится переработка собственного ртутного скрапа и выделяемая ртуть возвращается в процесс производства.

Дата: 2019-07-24, просмотров: 323.