1.Идеальные требования к складу:

К зданию склада должны быть хорошие подъездные пути

Само здание склада должно быть в хорошем состоянии: чистые, без трещин, с окрашенными поверхностями стен, окна, двери;

Высота здания не должна препятствовать складированию в 3 яруса (высота 5-7 метров);

Пол должен иметь твердое покрытие и быть гладким;

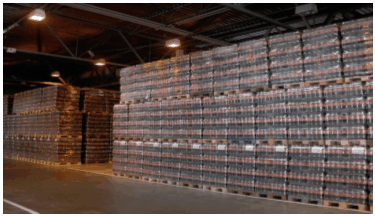

Склад должен быть хорошо освещен и проветриваться;

Рядом со складом не должно находиться никаких источников загрязнения;

На дворе склад должно быть достаточно места для организации загрузочной зоны и парковки;

2.Значение плана склада

Через оптимизацию бизнес-процессов мы можем влиять на финансовые решения, такие как расширение склада и аренда внешних складских помещений

Улучшая производительность и оптимизируя размещение продукции, мы снижаем затраты на оплату труда и приобретение средств малой механизации

3.Терминология: основные элементы планирования

Напольная Паллето-Позиция (НПП)

Фэйсинг

Проход

Рабочие зоны

ABC категоризация

Глубина ряда и эффект асинхронного вывоза

Разметка и ротация

Высота складирования

Блоки и ряды

Элементы безопасности

Напольная паллето-позиция (НПП) - это площадь, занимаемая одним поддоном с готовой продукцией на полу склада. Для европоддона эта площадь равна 1,2м*0,8м = 1м2.

Фэйсинг - это доступное представление продукта. Может объединять несколько рядов или групп рядов, предназначенных для хранения одного вида продукции

Фэйсинги в Наборной Зоне обеспечивают доступ к наименованиям (см. рис. 9).

4.Принципы организации проходов.

При планировании проходов нужно учитывать габариты техники и объем выполняемых работ.

Для одновильных автопогрузчиков минимум 3.5м

Для двухвильных автопогрузчиков - 4.5м

Правильная организация проходов - это всегда баланс между производительность и экономией складских площадей (см. рис. 10).

12 фэйсингов

Рис.9

Проход для пополнения в Наборной Зоне. Используются двухвильные погрузчики.

Рис.10

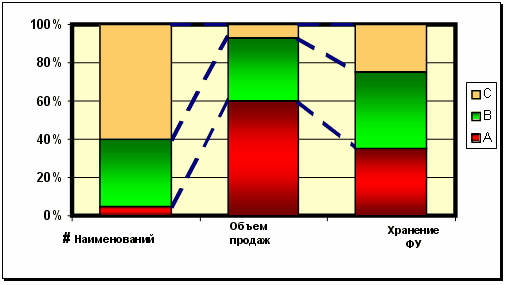

5.Терминология: ABC категоризация.

Используя объем продаж из прогноза, можно определить объем каждого наименования - желательно с учетом необходимых НПП.

Определяем логические «точки разрыва»

Определяем категорию каждого наименования (ABC) и создаем предварительный план склада с учетом необходимых площадей, основываясь на этих категориях

ABC категоризация четко определяет критерии размещения продукции на складе

Рис.11

Места хранения, распределенные по ABC категориям.

Рис.12

6.Высота складирования.

Складирование готовой продукции определяется как количество паллет, которое мы можем разместить на данной НПП. Это также определяется общим количеством НПП на складе. CCHBC в среднем имеет коэффициент складирования равный 2.2 - 3.

7.Факторы, влияющие на складирование:

Стабильность груза.

Вторичная/третичная упаковка количество слоев/паллет.

Уровень газирования продуктов.

Наличие прокладок между слоями.

Схема паллетизации.

8.Качество паллет.

Необходимо учитывать физические ограничения:

- высота склада

- параметры автопогрузчика

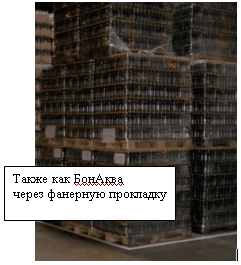

Складирование паллет блоками.

Рис.13

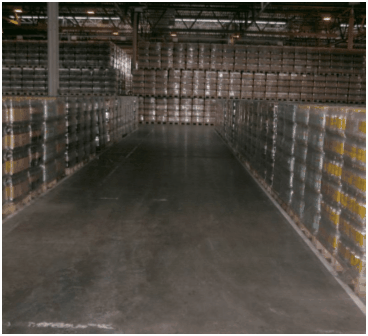

9.Лучшие практики: Складирование паллет.

Увеличение высоты складирования паллет может быть самым простым и дешевым способом увеличить общий объем вашего складского помещения

Всегда нужно контролировать следующие моменты:

- общая устойчивость груза;

- уровень газирования продукта;

- состояние паллет (поврежденные паллеты должны быть заменены);

- состояние пола (гладкость);

- физическая высота здания.

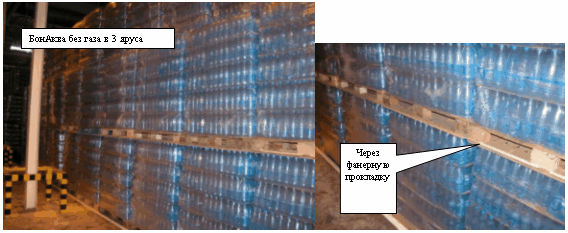

Используемая система складирования: внахлест, перекрытие, использование прокладок между слоями/паллетами

Правильное использование пленки (кол-во слоев, натяжение)

Увеличение кол-ва слоев/паллет (как альтернатива/дополнение к высоте складирования);

складирование пирамидой как альтернатива, когда складирование колонной невозможно.

Использование фанеры для постановки в3 яруса.

Рис.14

Nestea в 3 яруса.

|

Рис.15

Эффект асинхронного вывоза.

Рис.16

Только один вид продукции может храниться в ряду, со временем часть пространства в ряду освобождается и остается пустой, пока не закончиться весь ряд. Это необходимо для соблюдения ротации, но не позволяет использовать все имеющиеся НПП.

10.Глубина ряда.

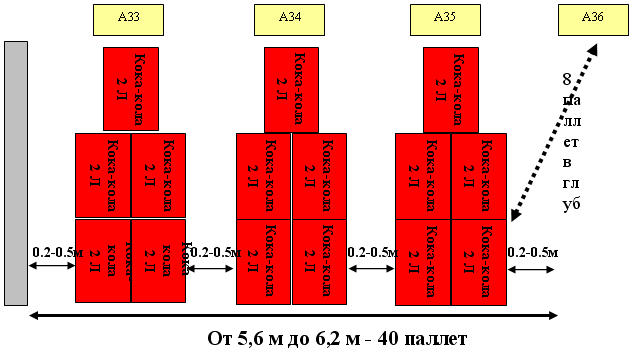

Ряды продуктов категории “А” и “B” (высокооборачиваемые) должны быть в большинстве случаев глубиной 8-18 паллет в зависимости от ориентации паллет. Ряды “C” (медленнооборачиваемые) должны быть глубиной не более 4-7 паллет - это позволит минимизировать эффект асинхронного вывоза и необходимо, чтобы не зарывать продукт и избежать просрочки. Глубина рядов должна зависить от того, сколько НПП высокооборачиваемых наименований вы предполагаете отгружать ежедневно. Глубина рядов “C” продукции должна зависеть от цикла пополнения запасов. Это минимизирует эффект асинхронного вывоза продукции и сократит двойные перемещения (систематическое пополнение)

11.Ротация и разметка.

Ротация - это процесс, при котором продукт с более старой датой производства посылается клиенту первым с целью обеспечения свежести продукта.

Пространство между паллетными рядами

Рис.17

Разметка - разделение склада на зоны и секторы.

Четкая разметка склада способствует соблюдению ротации. Так как персонал склада точно знает, куда складировать и откуда брать продукцию.

Практика складирования паллет блоками

Складирование блоками позволяет сэкономить до 10-15% складских площадей.

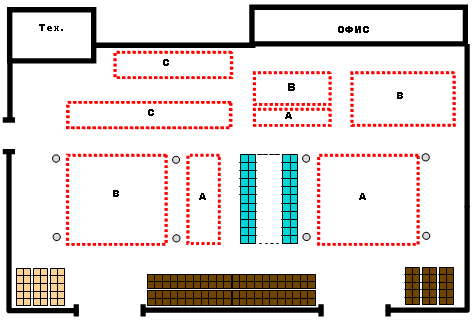

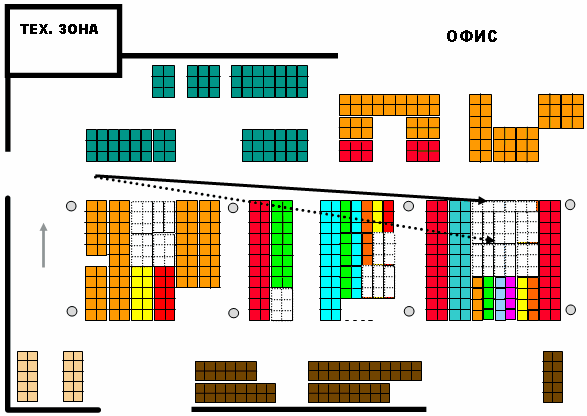

4.3 Этапы планирования склада

Расчет необходимого кол-ва НПП для каждого наименования.

Рассчитаем процент каждого наименования от общего объема и распределим по ABC категориям.

Определив кол-во рабочих дней, рассчитаем ежедневные потребности для каждого наименования.

С учетом кол-ва упаковок на поддоне для каждого наименования рассчитаем ежедневные потребности в паллетах.

Определим кол-во дней запаса для каждого наименования и умножим на ежедневные потребности, округлив в большую сторону до целого паллета, полученный результат разделим на коэффициент складирования для каждого наименования (приложение 1).

Для расчетов принимаем данные за июнь 2005 года, месяц максимальных продаж.

По расчетам, произведенным при помощи Excel, получили, что необходимое количество НПП = 1818.

Эффект асинхронного вывоза составляет в среднем 20% от занимаемой продукцией площади.

НПП*1,2 = Чистая площадь хранения (ЧПХ).

1818*1,2 = 2187 м2(Необходимая ЧПХ).

А если учесть прогнозируемый рост продаж к следующему лету на 15%,то необходимая ЧПХ составит 2515 м2.

Полезная площадь склада = 2500 м2.

Проходы занимают 500 м2.

Следовательно, ЧПХ = 2000 м2.

Чтобы восполнить недостаток чистой площади хранения уменьшим коэффициент складирования за счет:

1. Расстановки продукции в соответствии АВС - категории

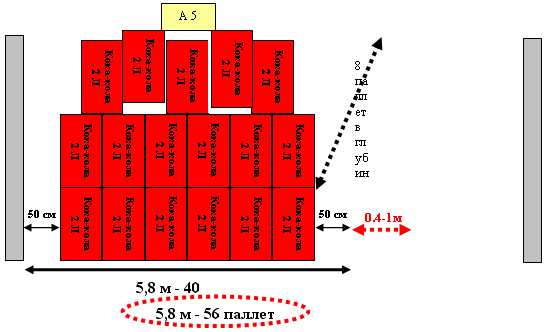

2. Постановки всей продукции в 3 яруса (см. рис. 14,15).

3. Составления продукции А – категории в блоки (см. рис. 18).

1.В настоящий момент продукция расставлена по участкам A,B,C D,E,F(Рис.) с глубиной ряда в 9 паллет, это соответствует требованиям соблюдения ротации, и минимизирует асинхронный вывоз. Поэтому схему склада изменять не будем, но расставим продукцию по категориям. А – категорию на участки ближе к зоне погрузки для увеличения производительности при загрузке автофургонов и вагонов. С – категорию на самые отдаленные от зоны погрузки места (приложение 2).

2. Следующим этапом является постановка всей продукции в 3 яруса. В прил. 1 продукция, выставляемая в 2 яруса имеет коэф. складирования

КСК = 2. Если эти наименования поставить в 3 яруса, то КСК = 2,5, так как на одну НПП будет приходиться 2,5 паллета.

Для прокладок используем листы фанеры 1м2 толщиной 1см. Необходимо закупить 500 листов. Стоимость 1 листа 120 руб. Общие затраты 60000 руб.

Из прил. 3 видно, что количество НПП снизилось до 1736, экономия составила 82 НПП. Если учесть, что рыночная стоимость 1 м2 аренды складского помещения в Екатеринбурге составляет порядка 200 руб/мес, то срок окупаемости составит 5 мес.

3.Учитывая то, что в настоящее время расстояние между рядами составляет 50 см, мы сэкономим значительную часть ЧПХ, составив ряды блоками по 3 паллета в ширину, вплотную друг к другу. Более широкие блоки могут увеличить % асинхронного вывоза. Недостатком этого изменения является сложность просчета среднего ряда, поскольку он будет заставлен с обеих сторон, но так как блоками будет выставляться только продукция одного вида и срока розлива, то средний ряд будет абсолютно идентичен двум крайним.

Для расчета эффективности необходимо знать сколько целых блоков может занять каждое наименование, количество НПП в блоках сократится на 25%.Сложим НПП в блоках и оставшихся рядах и получим сумму НПП для А – категории (приложение 4).

Сумма НПП для А – категории составила 1143 и уменьшилась на 242 НПП.

Общие результаты приведены в прил. 5.

Таким образом, после мероприятий, представленных выше, мы сократили НПП занимаемые продукцией, с1818 до 1494 НПП, то есть на 46%. В таком случае, ЧПХ составит 1494*1,2=1793м2, с учетом прогнозируемого роста продаж в15% составит 1494*1,2*15%=2061м2, что практически решает поставленные задачи. Если учесть, что рост продаж придется не на все наименования, а в большей степени на продукцию А – категории, которую также можно составить в дополнительные блоки, то возможно, имеющихся площадей будет достаточно для размещения всех товарных запасов предприятия.

Дата: 2019-07-24, просмотров: 342.