Матрица в паре с пуансоном предназначена для изготовления штамповок фланца. Матрица изготовлена из инструментальной стали 4Х5МФС. Годовая программа выпуска – 1000шт, что при массе 1,4кг соответствует среднесерийному производству. Работа ведется в 2-х сменном режиме.

Расчёт количества основного технологического оборудования на участке и коэффициента его загрузки

Цель раздела – определение количества основного технологического оборудования при среднесерийном производстве на стадии технологического проекта и подготовки исходных данных для составления планировки участка механической обработки детали.

Исходные данные для проведения этого расчёта являются годовая программа и технологический процесс с нормами времени. Нормы времени приведены в таблице 11.1.

Таблица 11.1

Нормы времени по операциям

| № оп. | Код и наименование операции | Тшт , мин | Модель оборудования |

| 010 | Фрезерно-расточная | 11,58 | 6М610Ф3 |

| 015 | Многоцелевая черновая | 26,28 | 2204ВМФ2 |

| 020 | Сверлильно-фрезерная | 5,61 | 243ВМФ2 |

| 025 | Сверлильная | 3,07 | 2Н118 |

| 030 | Многоцелевая получистовая | 12,13 | 2204ВМФ2 |

| 035 | Сверлильно-фрезерная | 2,76 | 243ВМФ2 |

| 040 | Контрольная | - | Контр. приспособ |

| 045 | ТО | - | Печь |

| 050 | Шлифовальная | 8,6 | 3Е710А |

| 055 | Многоцелевая чистовая | 16,02 | 2204ВМФ2 |

| 060 | Сверлильно-фрезерная | 2,43 | 243ВМФ2 |

| 065 | Многоцелевая полировальная | 3,77 | 2204ВМФ2 |

| 070 | Контрольная | - | Контр. приспособ. |

| 075 | Маркирование | - | Кант. площадка |

| 080 | Консервация | - | Кант. площадка |

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд.

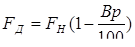

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

, (11.1)

, (11.1)

где Вр – коэффициент потерь времени на ремонт оборудования, Вр=7%;

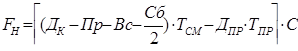

Fн – номинальный фонд времени работы оборудования, определяемый по формуле:

,

,  (11.2)

(11.2)

где Дк – число календарных дней в году, Дк=365;

Пр – число праздничных дней в году, Пр=11;

Вс – число воскресных дней в году, Вс=52;

Сб – число субботних дней в году, Сб=52;

Тсм – длительность рабочей смены, Тсм=8ч;

Дпр – количество предпраздничных дней, Дпр=9;

Тпр – время, на которое сокращается предпраздничный день, Тпр=1ч;

С – количество смен в сутки, С=2.

Таким образом, Fн=((365-11-52-26)·8 - 9∙1)∙2=4398 ч

Fд=4398∙ (1-0,07)=4090 ч.

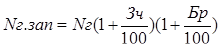

Годовая программа запуска равна:

, (11.3)

, (11.3)

где Nг – годовая программа выпуска, Nг=1000шт;

Зч – процент деталей, уходящих в запчасти, Зч=15%;

Бр – процент потерь деталей в брак, Бр=2%.

Nг.зап=1000∙ (1+0,15) ∙ (1+0,02)=1173шт.

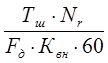

Расчётное число станков каждой группы будет находиться по формуле:

(11.4)

(11.4)

где Квн – коэффициент выполнения норм, Квн =1,1.

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

Таблица 11.2

Расчетное число станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,043 | 1 |

| 015 | Многоцелевая черновая | 0,097 | 1 |

| 020 | Сверлильно-фрезерная | 0,021 | 1 |

| 025 | Сверлильная | 0,011 | 1 |

| 030 | Многоцелевая получистовая | 0,045 | 1 |

| 035 | Сверлильно-фрезерная | 0,01 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,032 | 1 |

| 055 | Многоцелевая чистовая | 0,059 | 1 |

| 060 | Сверлильно-фрезерная | 0,01 | 1 |

| 065 | Многоцелевая полировальная | 0,014 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции.

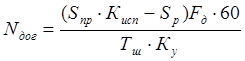

Догрузка оборудования находится по формуле:

(11.5)

(11.5)

где Ку =1,05- коэффициент увеличения штучного времени.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3

Догрузка оборудования по операциям

| № оп. | Наименование операции | Догрузка оборудования, Nдог, шт/год |

| 010 | Фрезерно-расточная | 18306 |

| 015 | Многоцелевая черновая | 7585 |

| 020 | Сверлильно-фрезерная | 38702 |

| 025 | Сверлильная | 71484 |

| 030 | Многоцелевая получистовая | 17437 |

| 035 | Сверлильно-фрезерная | 79598 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 24947 |

| 055 | Многоцелевая чистовая | 12998 |

| 060 | Сверлильно-фрезерная | 90407 |

| 065 | Многоцелевая полировальная | 58025 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

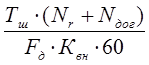

Проводим заново расчёт необходимого количества оборудования по формуле:

(11.4)

(11.4)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4

Расчетное число станков с учетом догрузки

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,83 | 1 |

| 015 | Многоцелевая черновая | 0,85 | 1 |

| 020 | Сверлильно-фрезерная | 0,83 | 1 |

| 025 | Сверлильная | 0,83 | 1 |

| 030 | Многоцелевая получистовая | 0,83 | 1 |

| 035 | Сверлильно-фрезерная | 0,82 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,82 | 1 |

| 055 | Многоцелевая чистовая | 0,83 | 1 |

| 060 | Сверлильно-фрезерная | 0,82 | 1 |

| 065 | Многоцелевая полировальная | 0,82 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

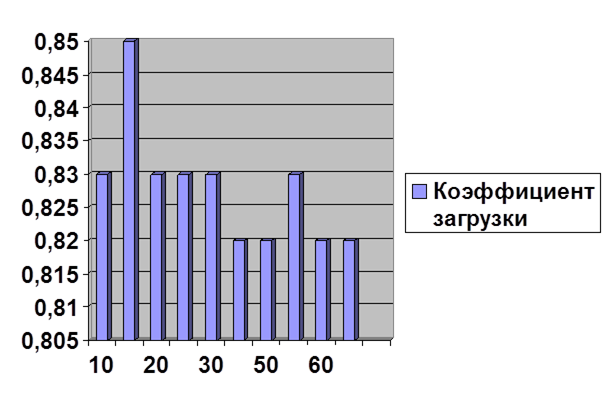

Коэффициент загрузки оборудование определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.5)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5

Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэффициент загрузки оборудования |

| 010 | Фрезерно-расточная | 0,83 |

| 015 | Многоцелевая черновая | 0,85 |

| 020 | Сверлильно-фрезерная | 0,83 |

| 025 | Сверлильная | 0,83 |

| 030 | Многоцелевая получистовая | 0,83 |

| 035 | Сверлильно-фрезерная | 0,82 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 0,82 |

| 055 | Многоцелевая чистовая | 0,83 |

| 060 | Сверлильно-фрезерная | 0,82 |

| 065 | Многоцелевая полировальная | 0,82 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

| Среднее значение коэффициента загрузки | 0,828 | |

По полученным коэффициентам загрузки оборудования построим график загрузки оборудования (рис.11.1)

График загрузки оборудования

Рис. 11.1

Рис. 11.1

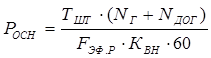

Расчет числа рабочих

Промышленно – производственный персонал цеха (участка) состоит из производственных и вспомогательных рабочих, инженерно – технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП).

Число рабочих на каждую операцию определяем по формуле:

(11.6)

(11.6)

где  1731ч - действительный годовой фонд времени работы рабочего.

1731ч - действительный годовой фонд времени работы рабочего.

Расчёт числа рабочих по операциям техпроцесса сведём в таблицу 11.6

Таблица 11.6

Количество рабочих по операциям технологического процесса

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 1,95 | 2 |

| 015 | Многоцелевая черновая | 1,96 | 2 |

| 020 | Сверлильно-фрезерная | 1,94 | 2 |

| 025 | Сверлильная | 1,95 | 2 |

| 030 | Многоцелевая получистовая | 1,95 | 2 |

| 035 | Сверлильно-фрезерная | 1,95 | 2 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 1,97 | 2 |

| 055 | Многоцелевая чистовая | 1,96 | 2 |

| 060 | Сверлильно-фрезерная | 1,96 | 2 |

| 065 | Многоцелевая полировальная | 1,95 | 2 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

| Итого общее число рабочих | 20 | ||

После расчёта числа основных производственных рабочих, необходимо рассчитать число вспомогательных рабочих, число контролёров, число ИТР, Численность младшего обслуживающего персонала (МОП).

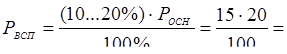

Вспомогательные рабочие:

3 принимаем 3 человека.

3 принимаем 3 человека.

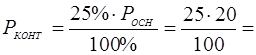

Число контролёров:

5 принимаем 5 человек.

5 принимаем 5 человек.

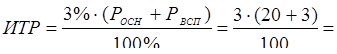

Численность ИТР:

0,69 принимаем 1 человека.

0,69 принимаем 1 человека.

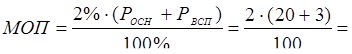

Младший обслуживающий персонал:

0,46 принимаем 1 человека.

0,46 принимаем 1 человека.

Организация снабжения материалами и заготовками

Для хранения запаса заготовок предусматривается склад, расположенный в начале участка механической обработки детали. На рабочее место заготовки, уложенные в контейнер открытого типа, доставляются при помощи погрузчиков. В процессе обработки проводится межоперационный контроль, наиболее важными являются контрольные операции перед ТО, каковой являются 045 операция – закалка и после изготовления детали. После каждой из перечисленных операций деталь возвращают на участок на дальнейшую обработку. После проверяют качество изготовленной детали на контрольном столе. Работники планово распределительного бюро обеспечивают подачу деталей и заготовок к станкам.

На основе технической документации, инструментально-раздаточная кладовая (ИРК) заблаговременно комплектует специальный инструмент и приспособления, обеспечивает его заточку, восстановление и списание. Доставку инструмента и приспособлений к рабочему месту осуществляется вспомогательными рабочими.

Сжатый воздух, масло, смазочно-охлаждающая жидкость подаётся к станкам по централизованным трубопроводам. При обнаружении рабочим нехватки масла в станке он обязан сообщить об этом мастеру, а тот в свою очередь даёт заявку вспомогательным рабочим соответствующей службы, которые обеспечивают снабжение основного производства (оборудования участка) маслом, специально оборудованным транспортом с тарой для масла.

Организация транспортного хозяйства

Главной целью организации транспортного хозяйства является снижение трудоёмкости работ и сокращение времени производственного цикла. Выбор транспортных средств зависит от характера обрабатываемых на участке заготовок, их габаритов и массы, типа производства, конструкции здания.

Доставка заготовок в механический цех осуществляется автотранспортом. Подача контейнеров на склады и к месту обработки выполняется при помощи автопогрузчиков.

Передача деталей от станка к станку осуществляется при помощи вспомогательных рабочих. Такой вид передачи деталей является оптимальным в условиях среднесерийного производства, деталей простой геометрической формы.

Для удаления стружки из рабочей зоны в большинстве станков имеются шнековые устройства, которые перемещают стружку к люку, расположенному с тыльной стороны станка. Дальнейшее транспортирование стружки от станка к общецеховому месту сбора производится при помощи системы скребковых транспортёров (конвейеров), расположенных под полом цеха вдоль станков.

Организация работы участка и рабочих мест

Организация рабочего места является первичным звеном организации труда. Его правильная организация снижает утомляемость рабочего, повышает работоспособность и в итоге увеличивает производительность труда. Для правильной организации рабочего место важное значение имеет специализация, оснащение, планировка и обслуживание рабочего места. При размещении предметов и средств труда необходимо руководствоваться следующими условиями:

- на рабочем месте не должно быть нечего лишнего, каждая деталь должна иметь своё место

- все часто используемые предметы должны находится ближе к зоне их использования

- расположение предметов на рабочем месте должно быть продуманно с таким расчётом, чтобы рабочий двигался с минимальными затратами сил

- станки должны быть обеспечены местным освещением и пр.

Планировка механического участка

Планировка участка на заданную программу 400шт.

Оборудование расставлено по ходу технологического процесса. Стружка удаляется скребковым конвейером, расположенным под полом.

Для инструмента предусмотрены инструментальные ящики. Для улучшения условий труда на участке предусмотрено место для отдыха, место для питьевого аппарата (ситуратора). Для доставки контейнеров с заготовками и деталями по периметру участка расположена дорога (проезд) для автопогрузчиков с односторонним движением. В соответствии с нормами ширина проезда составляет 2000 см. Подвод сжатого воздуха осуществляется от общезаводской централизованной системы. В качестве средств пожарной безопасности предусмотрен пожарный щит, ящик с песком. Имеется верстак, контрольный стол, и др.

При укрупненном проектировании производственную площадь участка определяем по удельной площади, необходимой для размещения станков в зависимости от их массы. Величину удельной площади, приходящейся на один станок берем из [19].

Sпр. = Sуд. × Sобщ. (11.7)

Sпр. = 25 × 10= 250м2

Размеры вспомогательной площади участка определим, исходя из норм для расчета площадей вспомогательных служб.

- склад вспомогательных материалов (0.2 м2 на один станок) – 1,6 м2

- площадь для хранения стружки - 5 м2

- площадь под проходы принимаем 30% от площади станков - 85 м2

- резервное место под дополнительное оборудование - 150 м2

- площадь для места мастера - 9 м2

- площадь под контрольные столы - 20 м2

- место для отдыха -9 м2

- место под контейнеры для материала - 88 м2

- место под кант. площадку - 12 м2

Общая площадь: 630 м2

Нормативы расстояний между станками, от стен и колонн здания, а также нормы ширины магистральных проездов приведены в [18].

Компоновка механического участка по обработке данной детали представлена на чертеже 06.М15.6 .76.000.

Дата: 2019-07-24, просмотров: 314.