Расчет режимов резания будем вести по методике предложенной в [10], а расчет норм времени по методике [9].

Операция 055 Многоцелевая

Выбор оборудования.

На данной операции для обработки выбираем многоцелевой станок 2204ВМФ2

Техническая характеристика:

Частота вращения шпинделя – 50…4500 об/мин

планшайбы – 6,3…160 об/мин

Подача шпиндельной бабки, стола – 1,25…12500 мм/мин

выдвижного шпинделя – 2…2000 мм/мин

Габариты станка - 2630×2785×2250.

Выбор последовательности переходов.

1) – Фрезеровать уступ

2) – Фрезеровать образующую

3) – Развернуть отверстия Ø2,5Н7.

Выбор режущего инструмента произведен в п. 5.

Расчет режимов резания:

глубина резания t=0,1мм;

подача SZ =0.25 мм/зуб;

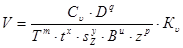

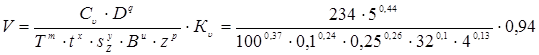

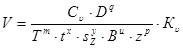

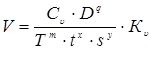

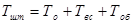

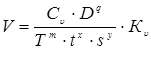

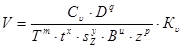

скорость резания рассчитывается по эмпирической формуле

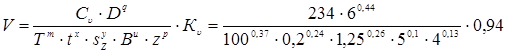

| (6.1) |

где,  = 234 – коэффициент; [10, стр.287, табл.39]

= 234 – коэффициент; [10, стр.287, табл.39]

m = 0,37 – показатель степени;

х = 0,24 – показатель степени;

y = 0,26 – показатель степени;

u = 0,1 - показатель степени;

p = 0,13 - показатель степени;

q = 0,44 - показатель степени.

Т = 100 мин – период стойкости инструмента;

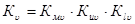

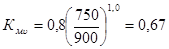

= 0,67 × 1,0 × 1,4 = 0,94.

= 0,67 × 1,0 × 1,4 = 0,94.

Подставляя значения в формулу (6.1), получим:

=

=

=124,66м/мин

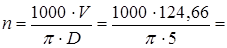

Таким образом,  7940 об/мин

7940 об/мин

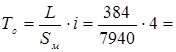

Основное время рассчитаем по формуле:

,мин ,мин

| (6.2) |

Таким образом,  0,19 мин

0,19 мин

Расчет режимов резания:

глубина резания t=0,1мм;

подача SZ =0.03 мм/зуб;

скорость резания рассчитывается по эмпирической формуле

|

где,  = 234 – коэффициент; [10, стр.287, табл.39]

= 234 – коэффициент; [10, стр.287, табл.39]

m = 0,37 – показатель степени;

х = 0,24 – показатель степени;

y = 0,26 – показатель степени;

u = 0,1 - показатель степени;

p = 0,13 - показатель степени;

q = 0,44 - показатель степени.

Т = 100 мин – период стойкости инструмента;

= 0,67 × 1,0 × 1,4 = 0,94.

= 0,67 × 1,0 × 1,4 = 0,94.

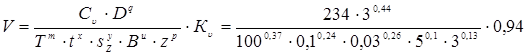

Подставляя значения в формулу (6.1), получим:

=

=

=207,16м/мин

Таким образом,  21990 об/мин

21990 об/мин

Основное время рассчитаем по формуле:

,мин ,мин

|

Таким образом,  11,46 мин

11,46 мин

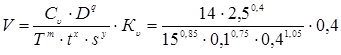

Расчет режимов резания:

глубина резания t=0,1мм;

подача S =0,4 мм/об; [10, стр.278, табл.27]

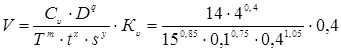

скорость резания рассчитывается по эмпирической формуле:

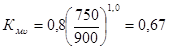

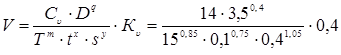

, м/мин , м/мин

| (6.3) |

где,  = 14 – коэффициент; [10, стр.279, табл.29]

= 14 – коэффициент; [10, стр.279, табл.29]

m = 0,85 – показатель степени;

y = 1,05 – показатель степени;

х = 0,75– показатель степени;

q = 0,4 - показатель степени;

Т = 15 мин – период стойкости инструмента; [10, стр.279, табл.30]

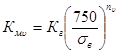

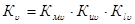

| (6.4) |

где  – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

=900 МПа – предел прочности обрабатываемого материала;

=900 МПа – предел прочности обрабатываемого материала;

=0,8 – коэффициент;

=0,8 – коэффициент;

= 1,0 – показатель степени.

= 1,0 – показатель степени.

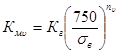

Тогда  ;

;

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

= 1,0 (9ХС); [10, стр.263, табл.6]

= 1,0 (9ХС); [10, стр.263, табл.6]

= 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

= 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

Таким образом,  = 0,67 × 1,0 × 0,6 = 0,4.

= 0,67 × 1,0 × 0,6 = 0,4.

Подставляя значения в формулу (6.2), получим:

= 11.89 м/мин.

= 11.89 м/мин.

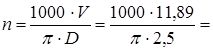

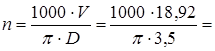

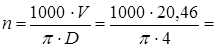

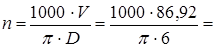

Частота вращения заготовки рассчитывается по формуле:

, об/мин , об/мин

| (6.5) |

где,  = 11.89 м/мин – скорость резания;

= 11.89 м/мин – скорость резания;

D = 2,5 мм – диаметр развертки.

Таким образом,  1514 об/мин.

1514 об/мин.

Принимаем по паспорту n=1500 об/мин

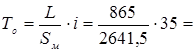

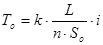

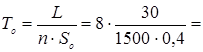

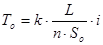

Основное время рассчитаем по формуле:

,мин ,мин

| (6.6) |

где L – длина рабочего хода, мм

k – количество переходов,

i – количество проходов.

Таким образом,  0,4 мин

0,4 мин

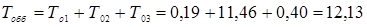

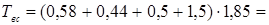

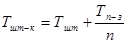

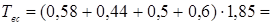

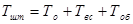

Рассчитаем штучное и штучно-калькуляционное время на операцию

Ту.с=0,58мин, Тзо=0,44мин, Туп=0,5мин, Тиз=3,42мин

2,24мин

2,24мин

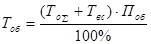

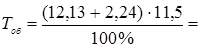

, мин , мин

|

где Поб=11,5% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному

1,65мин

1,65мин

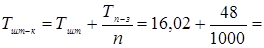

Таким образом,  = 12,13+2,24+1,65=16,02мин

= 12,13+2,24+1,65=16,02мин

Штучно-калькуляционное время рассчитаем по формуле:

, мин , мин

|

где Тп-з =48мин – подготовительно заключительное время

n – размер партии.

16,07мин/шт

16,07мин/шт

Операция 060 Сверлильно-фрезерная

Выбор оборудования.

На данной операции для обработки выбираем вертикальный сверлильно-фрезерный станок 243ВМФ2

Техническая характеристика:

Частота вращения шпинделя – 40-2500об/мин

Подача по осям: по координатам Х, Y 2,15-2500 мм/мин Ускоренное перемещение: по координатам Х, Y - 3000 мм/мин по координате Z - 3000 мм/мин Габариты станка - 1590×1640×2620.

Выбор последовательности переходов.

1) – развернуть отверстия Ø3,5Н7

2) – развернуть отверстие Ø4Н7

3) – фрезеровать начисто паз 8D7.

Выбор режущего инструмента произведен в п. 5.

Расчет режимов резания:

Расчет режимов резания:

глубина резания t=0,1мм;

подача S =0,4 мм/об; [10, стр.278, табл.27]

скорость резания рассчитывается по эмпирической формуле:

, м/мин , м/мин

|

где,  = 14 – коэффициент; [10, стр.279, табл.29]

= 14 – коэффициент; [10, стр.279, табл.29]

m = 0,85 – показатель степени;

y = 1,05 – показатель степени;

х = 0,75– показатель степени;

q = 0,4 - показатель степени;

Т = 15 мин – период стойкости инструмента; [10, стр.279, табл.30]

|

где  – коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания. [10, стр.261, табл.1]

=900 МПа – предел прочности обрабатываемого материала;

=900 МПа – предел прочности обрабатываемого материала;

=0,8 – коэффициент;

=0,8 – коэффициент;

= 1,0 – показатель степени.

= 1,0 – показатель степени.

Тогда  ;

;

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

= 1,0 (9ХС); [10, стр.263, табл.6]

= 1,0 (9ХС); [10, стр.263, табл.6]

= 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

= 0,6 – коэффициент, учитывающий длину отверстия [10, стр.280, табл.31]

Таким образом,  = 0,67 × 1,0 × 0,6 = 0,4.

= 0,67 × 1,0 × 0,6 = 0,4.

Подставляя значения в формулу (6.2), получим:

= 18.92 м/мин.

= 18.92 м/мин.

Частота вращения заготовки рассчитывается по формуле:

, об/мин , об/мин

|

где,  = 18.92 м/мин – скорость резания;

= 18.92 м/мин – скорость резания;

D = 3,5 мм – диаметр развертки.

Таким образом,  1722 об/мин.

1722 об/мин.

Принимаем по паспорту n=1600 об/мин

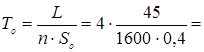

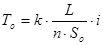

Основное время рассчитаем по формуле:

,мин ,мин

|

где L – длина рабочего хода, мм

k – количество переходов,

i – количество проходов.

Таким образом,  0,56 мин

0,56 мин

Расчет режимов резания:

глубина резания t=0,1мм;

подача S =0,4 мм/об; [10, стр.278, табл.27]

Подставляя значения в формулу (6.2), получим:

= 20.46 м/мин.

= 20.46 м/мин.

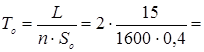

Частота вращения заготовки рассчитывается по формуле:

, об/мин , об/мин

|

где,  = 20.46 м/мин – скорость резания;

= 20.46 м/мин – скорость резания;

D = 4 мм – диаметр развертки.

Таким образом,  1628 об/мин.

1628 об/мин.

Принимаем по паспорту n=1600 об/мин

Основное время рассчитаем по формуле:

,мин ,мин

|

где L – длина рабочего хода, мм

k – количество переходов,

i – количество проходов.

Таким образом,  0,14 мин

0,14 мин

Расчет режимов резания:

глубина резания t=0,2мм;

подача SZ =0.25 мм/зуб;

скорость резания рассчитывается по эмпирической формуле

|

где,  = 234 – коэффициент; [10, стр.287, табл.39]

= 234 – коэффициент; [10, стр.287, табл.39]

m = 0,37 – показатель степени;

х = 0,24 – показатель степени;

y = 0,26 – показатель степени;

u = 0,1 - показатель степени;

p = 0,13 - показатель степени;

q = 0,44 - показатель степени.

Т = 100 мин – период стойкости инструмента;

= 0,67 × 1,0 × 1,4 = 0,94.

= 0,67 × 1,0 × 1,4 = 0,94.

Подставляя значения в формулу (6.1), получим:

=

=

=86,92м/мин

Таким образом,  4600 об/мин

4600 об/мин

Принимаем 2500об/мин.

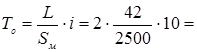

Основное время рассчитаем по формуле:

,мин ,мин

|

Таким образом,  0,34 мин

0,34 мин

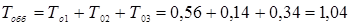

мин

мин

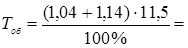

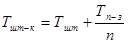

Рассчитаем штучное и штучно-калькуляционное время на операцию

Ту.с=0,58мин, Тзо=0,44мин, Туп=0,5мин, Тиз=3,42мин

1,14мин

1,14мин

, мин , мин

|

где Поб=11,5% – затраты времени на обслуживание рабочего места и оборудования в процентах к оперативному

0,25мин

0,25мин

Таким образом,  = 1,04+1,14+0,25=2,43мин

= 1,04+1,14+0,25=2,43мин

Штучно-калькуляционное время рассчитаем по формуле:

, мин , мин

|

где Тп-з =48мин – подготовительно заключительное время

n – размер партии.

2,48мин/шт

2,48мин/шт

Режимы резания и нормы времени на остальные операции определим по методике [9] и результаты расчетов занесем в таблицу 6.1

Таблица 6.1

Режимы резания и нормы времени

| Операция | Переход (пози- ция) | Глубина t, мм | Скорость V,м/мин | Подача S | Частота n, об/мин | Основное время То, мин | Штучное время ТШТ, мин | Штуч.-калькул. время ТШТ-К, мин |

| 010 Фрезерно-расточная | 1 2 3 4 | 3 4 0,7 0,3 | 188,4 14,1 30,7 11,6 | 0,15мм/зуб 0,2мм/об 0,37мм/об 0,71мм/об | 500 250 500 180 | 2,08 6,23 0,42 0,92 | 11,58 | 11,6 |

| 015 Многоцелевая черновая | 1 2 3 | 3 4 0,5 | 188,4 37,68 75,36 | 0,15мм/зуб 0,1мм/зуб 0,02мм/зуб | 500 400 1200 | 2,14 10,6 9,16 | 26,28 | 26,34 |

| 020 Сверлильно-фрезерная | 1 2 | 3,75 2 1 3 | 15,82 7,91 5,02 188,4 | 0,2 мм/об 0,17мм/об 0,1мм/об 0,15мм/зуб | 315 630 800 500 | 1,54 1,14 0,85 2,08 | 5,61 | 5,66 |

| 025 Сверлильная | 1 | 5 | 12,77 | 0,17мм/об | 400 | 2,56 | 3,07 | 3,15 |

| 030 Многоцелевая получистовая | 1 2 3 | 1 1 0,5 | 502,4 196,25 75,36 | 0,15мм/зуб 0,1мм/зуб 0,02мм/зуб | 1600 2500 1200 | 2,14 8,4 1,59 | 12,13 | 12,18 |

| 035 Сверлильно-фрезерная | 1 2 3 | 0,25 0,25 0,4 | 16,82 17,27 124,65 | 0,8мм/об 0,8мм/об 0,2мм/зуб | 1000 800 1600 | 0,84 0,38 1,54 | 2,76 | 2,81 |

| 050 Шлифовальная | 1 | 0,01 | 20 | 28мм/ход | 35м/с | 14,6 | 8,6 | 8,65 |

| 055 Многоцелевая чистовая | 1 2 3 | 0,1 0,1 0,1 | 124,66 207,16 11,89 | 0,25мм/зуб 0,03мм/зуб 0,4мм/об | 7940 21990 1500 | 0,19 11,46 0,4 | 16,02 | 16,07 |

| 060 Сверлильно-фрезерная | 1 2 3 | 0,1 0,1 0,2 | 18,92 20,46 86,92 | 0,4мм/об 0,4мм/об 0,25мм/зуб | 1600 1600 2500 | 0,56 0,14 1,04 | 2,43 | 2,48 |

| 065 Многоцелевая полировальная | 1 2 | 0 0 | 37,68 114,57 | 0,05мм/об 0,05мм/об | 2500 2500 | 2,19 0,95 | 3,77 | 3,82 |

Патентные исследования

Задача раздела – на базе патентного поиска предложить прогрессивное техническое решение (ТР) в целях усовершенствования технологической операции и сделать вывод о возможности его использования.

Обоснование необходимости патентных исследований

В качестве объекта усовершенствования операции 55 Многоцелевой как технологической системы примем применяемый в базовом техпроцессе режущий инструмент – фрезу концевую. Выявить прогрессивные ТР, которые могут лечь в основу усовершенствованного объекта, можно в результате патентного исследования достигнутого уровня вида техники «Фрезы». Использовать усовершенствованный объект можно только в том случае, если он обладает патентной чистотой в странах, где предполагается его использование. Установить, обладает ли усовершенствованный объект патентной чистотой, можно в результате его патентной экспертизы.

Для решения этих задач проведем исследования достигнутого уровня вида техники «Фрезы» и экспертизу патентной чистоты усовершенствованного объекта.

На базовом предприятии на операции 55 Многоцелевой применяют фрезу концевую ГОСТ 18150-72.

Фреза предназначена для фрезерования образующей матрицы ковочного штампа.

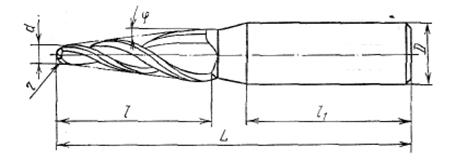

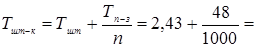

Фреза концевая, рис.7.1, изготовлена из твердого сплава ВК10М, содержит режущую часть 1, шейку 2, хвостовик 3.

Фреза концевая работает следующим образом: хвостовиком 3 она базируется и закрепляется в цанговом патроне фрезерного станка и от него получает главное движение резания. С помощью этого движения фреза своими режущими кромками обрабатывает образующую матрицы.

Эскиз фрезы

|

|

|

|

|

Рис. 7.1

Рис. 7.1

Исследование достигнутого уровня вида техники «Фрезы»

Главными недостатками применяемой фрезы являются:

- малая стойкость;

- большие температуры при фрезеровании;

- неравнопрочность зубьев вдоль оси;

- недостаточная прочность инструмента.

Причинами этих недостатков являются неоптимальность конструкции данного режущего инструмента.

Цель исследования достигнутого уровня вида техники «Фрезы» - усовершенствование исследуемой концевой фрезы и нахождение таких прогрессивных ТР, которые могли бы устранить недостатки, указанные выше, для возможности использовать фрезу при высокоскоростной обработке.

Составление регламента поиска№1

Регламент поиска определяет перечень исследуемых технических решений (ИТР), их рубрику по Международной классификации изобретений (МКИ) и индекс Универсальной десятичной классификации (УДК), страны поиска, его ретроспективность (глубину), перечень источников информации, по которым предполагается провести поиск.

Фреза характеризуется конструктивными признаками – наличием элементов, их формой, материалом, размерами, взаимным расположением и взаимосвязью. Это существенные признаки при исследовании данного инструмента. Признаки способа и вещества отсутствуют. Следовательно, данный инструмент рассматриваем как устройство.

Исследуемое устройство – фреза концевая содержит следующие ТР:

а) конструкция фрезы;

б) фрезерование – технологический переход, положенный в основу работы фрезы;

в) способ изготовления фрезы.

Из выявленных ТР выбираем ИТР – такие ТР, совершенствование которых может обеспечить достижение сформулированной выше цели - устранения недостатков фрезы путем устранения их причин. Это ТР «Конструкция фрезы».

Для определения рубрики МКИ определяем ключевое слово – «Фрезы».

По «Алфавитно-предметному указателю» т.2 [15] для ключевого слова определяем предполагаемую рубрику МКИ:

В23С5/00 – 5/26 Конструктивные элементы фрез и вспомогательные устройства.

По «Указателю к МКИ» т.2 [16] уточняем рубрику МКИ Раздел С:

В23С5/10 Фреза концевая.

Индекс УДК определяем по «Указателю к универсальной десятичной классификации».

621.9 Обработка резанием

621.914 Фрезерная обработка

В качестве стран поиска выбираем ведущие страны в области машиностроения – Россию (СССР), Великобританию, Германию, США, Францию и Японию.

Ретроспективность (глубину) поиска устанавливаем в 15 лет, полагая, что наиболее прогрессивные ТР содержатся в изобретениях, сделанных за последнее десятилетие.

В качестве источников информации принимаем патентные описания, патентные бюллетени РФ и СССР, бюллетень «Открытия, изобретения», реферативный сборник «Изобретения стран мира» соответствующих выпусков, реферативный журнал 14А «Резание металлов. Станки и инструменты», технические журналы и книги в области мехобработки.

Данные заносим в табл. 7.1 «Регламент поиска».

Таблица 7.1

Регламент поиска №1, №2

Объект: Фреза концевая

Вид исследования: 1) Исследование достигнутого уровня вида техники; 2) Исследование патентной чистоты объекта.

| Предмет поиска (ИТР) | Индексы МКИ(НКИ) и УДК | Страны поиска | Глубина поиска, лет | Источники информации |

| 1 | 2 | 3 | 4 | 5 |

| 1) Исследование достигнутого уровня вида техники | ||||

| 1)Конструкция фрезы | МКИ: В23С5/10 УДК: 621.951 | Россия (СССР) | 15 (1990-2005) | Патентные описания

Патентные бюллетени РФ и России(СССР)

Реф. сб. ВНИИПИ

Реф. журнал ВИНИТИ 14А «Резание металлов, станки и инструменты» (14 «Технология машиностроения»)

ЭИ ВИНИТИ«Режущие инструменты» Журналы: «Вестник машиностроения», «Станки и инструменты» |

| 2) Исследование патентной чистоты объекта | ||||

| 2)Конструкция фрезы | МКИ: В23С5/10 УДК: 621.951 | Россия (СССР) | 20 (1985-2005) | |

Патентный поиск

Просматриваем источники информации в соответствии с регламентом, табл. 7.1. Выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР. По этим документам знакомимся с рефератами, аннотациями, формулами изобретений, чертежами. Сведения о ТР, имеющих отношение к ИТР, заносим в табл. 7.2.

Изучаем сущность занесенных в табл.7.2 ТР по сведениям, содержащимся в таблицах, а также путем просмотра текстов патентных описаний, статей и т.п. Если из рассмотрения сущности ТР видно, что оно служит достижению той же цели, что ИТР (аналог ИТР), документ включаем в перечень для детального анализа. Запись об этом делаем в графе 5 табл.7.2.

Эскизы аналогов приведены на рис.7.2.

Эскизы аналогов

|

а)

|

б)

|

в)

|

г)

Рис. 7.2

Таблица 7.2

Патентная документация, отобранная для анализа

| Предмет поиска (ИТР) | Страна выдачи, вид и номер охранного документа, классификационный индекс | Автор, заявитель, страна, дата публикации, название | Сущность ТР и цель его создания | Подлежит (не подлежит) детальному анализу при исследовании уровня вида техники | Подлежит (не подлежит) детальному анализу при исследовании патентной чистоты | ||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Фреза концевая | Россия (СССР) пат № 3917957 В23С5/10 | Гром В.Т СССР, 17.04.91 Концевой режущий инструмент | 1. Концевая фреза (рис 7.2а) имеет рабочую часть 1, участок 2 перехода с рабочей части на хвостовик 3. На хвостовике в осевом направлении равномерно по окружности выполнены канавки 4, диаметр которых в передней части не превышает диаметра рабочей части. Цель – повышение прочности инструмента | Подлежит | Подлежит | ||

| Фреза концевая | США пат №1948057 В23С5/10

| Дж Нордберг США, 08.10.96 Концевая фреза | 2. На фиг.1(рис 7.2б) изображена режущая часть описываемой концевой фрезы, на фиг. 2 – вид А на фиг.1, на фиг.3 и 4 – осевые сечения режущей части фрезы с условно развернутыми смежными стружечными канавками. Режущая часть 1 фрезы имеет разнонаклонные зубья 2 и 3 с чередующимися углами подъема режущих кромок. Окружной шаг  между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг  между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Цель – обеспечение равнопрочности режущего зуба между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Цель – обеспечение равнопрочности режущего зуба

| Подлежит | Подлежит | ||

| Фреза концевая | Россия (СССР) пат № 3625848 В23С5/10 | Чебоксаров В.В. Огнев Ю.Ф. СССР, 09.02.92 Концевая фреза | 3. Концевая фреза (рис 7.2в) состоит из режущей части 1 и хвостовика (не показан). На режущей части выполнены режущие зубья 2, между которыми расположены винтовые участки 3 корпуса режущей части, имеющие одинаковый угол подъема вдоль оси. На винтовых участках корпуса вдоль его оси выполнены режущие кромки 4, имеющие направление, противоположное направлению основных режущих зубьев 2 и винтовых участков корпуса. Цель – повышение качества обрабатываемой поверхности. | Подлежит | Подлежит | ||

| Фреза концевая | Россия (СССР) пат № 3852461 В23С5/10 | Галкин В.А. СССР, 10.01.92 Концевая фреза | 4. На фиг 1 (рис. 7.2г) изображена концевая фреза, содержащая два перекрытых зуба 1 и 2, которые в нормальном сечении по спирали выполнены с передним углом  , а остальные 4 неперекрытых зуба 3-6 в нормальном сечении по спирали – с передним углом , а остальные 4 неперекрытых зуба 3-6 в нормальном сечении по спирали – с передним углом  >0º. При работе фрезе сообщается начальная осевая подача, фрезерование ведется перекрытыми зубьями 1 и 2, расположенными на торце. Затем фрезе сообщается продольное перемещение – работают зубья, расположенные на конусной поверхности режущей части фрезы. Неперекрытые зубья этой фрезы в нормальном сечении по спирали выполнены с передним углом >0º. При работе фрезе сообщается начальная осевая подача, фрезерование ведется перекрытыми зубьями 1 и 2, расположенными на торце. Затем фрезе сообщается продольное перемещение – работают зубья, расположенные на конусной поверхности режущей части фрезы. Неперекрытые зубья этой фрезы в нормальном сечении по спирали выполнены с передним углом  >0 и снимают наклепанную поверхность, оставленную от перекрытых зубьев.

Цель – увеличение стойкости фрезы >0 и снимают наклепанную поверхность, оставленную от перекрытых зубьев.

Цель – увеличение стойкости фрезы

| Подлежит | Подлежит | ||

Анализ результатов поиска

Устанавливаем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. К таким показателям будем относить:

а)показатели, обеспечивающие достижение цели усовершенствованного объекта;

б) показатели, улучшающие полезные свойства объекта;

в) показатели, ослабляющие вредные свойства объекта.

Показатели положительного эффекта заносим в табл.7.3.

Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах по группам а) и б) – от 0 до 5 баллов, по группам в) и г) – от -2 до 2 баллов. ИТР по каждому показателю выставляем оценку 0. Оценки заносим в табл.7.3. Суммируем оценки по каждому аналогу.

Таблица 7.3

Оценка преимуществ и недостатков аналогов

| Показатели положительного эффекта | ИТР | Аналоги | ||||

| Россия (СССР) пат № 3917957 | Россия (СССР) пат № 3625848 | Россия (СССР) пат № 3852461 | США пат № 1948057 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| а) | Повышение стойкости | 0 | 2 | 3 | 4 | 1 |

| Увеличение прочности инструмента | 0 | 5 | 1 | 1 | 3 | |

| Уменьшение температур резания | 0 | 0 | 2 | 0 | 0 | |

| б) | Увеличение прочности зубьев | 0 | 3 | 1 | 1 | 5 |

| в) | Повышение качества обрабатываемой поверхности | 0 | 1 | 2 | 1 | 1 |

| Удобство перетачивания | 0 | 0 | -1 | 0 | 2 | |

| г) | Упрощение конструкции | 0 | 0 | -2 | 0 | 0 |

| Суммарный положительный эффект | 0 | 11 | 6 | 7 | 12 | |

Наибольшую суммарную оценку имеет аналог №1948057 (Дж. Нордберг, США, Концевая фреза, 08.10.96). Это прогрессивное ТР принимаем для использования в усовершенствованном объекте.

Описание усовершенствованного объекта

Фреза предназначена для фрезерования образующей матрицы ковочного штампа.

Фреза концевая коническая рис.7.3, изготовленная из быстрорежущей стали Р9К5, содержит режущую часть 1 (фиг.1), на фиг. 2 показано сечение А на фиг.1, на фиг.3 и 4 – осевые сечения режущей части фрезы с условно развернутыми смежными стружечными канавками. Режущая часть 1 фрезы имеет разнонаклонные зубья 2 и 3 с чередующимися углами подъема режущих кромок. Окружной шаг  между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг

между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг  между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Эскиз усовершенствованного сверла

Рис. 7.3

Фреза работает следующим образом: хвостовиком она базируется и закрепляется в цанговом патроне фрезерного станка и от него получает главное движение резания, заготовка и шпиндель станка совершают взаимные перемещения с целью фрезерования образующей.

Преимуществом фрезы является равнопрочность режущего зуба вдоль оси фрезы, благодаря чему ее можно использовать при повышенных скоростях резания.

Исследование патентной чистоты усовершенствованного объекта.

Целью экспертизы патентной чистоты объекта является установление его использования.

Составление регламента поиска №2.

Из выявленных при составлении регламента поиска №1 ТР выбираем ИТР:

а) в зависимости от объема выпуска объекта, его стоимости и значимости ТР для объекта в целом.

Учитывая, что фреза является объектом серийного производства, поэтому для экспертизы на патентную частоту оставляем все ТР п.7.2.1.

б) в зависимости от сроков известности ТР.

Предварительное знакомство с патентной документацией показало, что в ведущих странах регулярно патентуются конструкции фрез. Поэтому это ТР оставляем в перечне для исследования.

В качестве страны поиска принимаем Россию (СССР), где будет изготовляться и использоваться объект.

Ретроспективность (глубину) поиска устанавливаем в 20 лет – срок действия патентов в РФ.

Рубрики МКИ и УДК, перечень источников информации остаются теми же, что и в регламенте №1.

Данные заносим в табл.7.1.

Патентный поиск

Просматриваем источники информации в соответствии с регламентом №2, табл. 7.1. Сведения о ТР, имеющих отношение к ИТР, дополнительно заносим в табл. 7.2.

Отбираем аналоги ИТР и включаем их в перечень для детального анализа. Запись об этом делаем в графе 6 табл.7.2.

Анализ результатов поиска

Выявляем существенные признаки усовершенствованного объекта и группируем их.

Заносим признаки группы а) элементы, б) форма элементов, в) взаимное расположение элементов в табл.7.4.

Таблица 7.4

Существенные признаки ИТР «Фреза»

| Номер ТР | Признаки ТР | ИТР | Аналоги | |||

| Россия (СССР) пат № 3917957 | Россия (СССР) пат № 3625848 | Россия (СССР) пат № 3852461 | США пат № 1948057 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| а) Элементы | ||||||

| 1 | Режущая часть | + | + | + | + | + |

| 2 | Хвостовик | + | + | + | + | + |

| 3 | Шейка | + | + | + | + | + |

| 4 | Стружечные канавки | + | + | + | + | + |

| 6 | Изменение переднего угла | - | - | - | + | - |

| 7 | Канавки на хвостовике | - | - | + | - | - |

| б) Форма элементов | ||||||

| 1 | Разнонаклонные зубья | + | - | - | - | + |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 2 | Хвостовик разной формы | - | - | + | - | - |

| 3 | Переменная глубина стружечных канавок | + | - | - | - | + |

| 4 | Знакопеременное направление режущих кромок | - | + | - | - | - |

| в) Взаимное расположение элементов | ||||||

| 1 | Чередование участка корпуса с режущими кромками | - | + | - | - | - |

Проверяем наличие каждого из признаков ИТР в каждом аналоге. Наличие признака отмечаем знаком «+», отсутствие – «–». Дополнительные признаки аналогов также заносим в таблицу, а отсутствие их у ИТР отмечаем знаком «–».

Сопоставляем совокупности признаков группы а) «элементы» ТР, защищенных действующими патентами, и ИТР (табл.7.4). Видим, что здесь ни один патент исключать из дальнейшего рассмотрения нельзя.

Аналогичным образом анализируем признаки группы б) «форма элементов» и в) «взаимное расположение». Видим, что в ИТР не использованы совокупности признаков на патенты России пат № 3917957, пат № 3625848, пат № 3852461. Следовательно, усовершенствованная фреза обладает патентной чистотой в отношении РФ.

Вывод

Для организации производства усовершенствованных фрез в РФ нужно приобрести лицензию у владельцев пат США № 1948057. Продавать такие фрезы в России можно беспрепятственно.

Научные исследования

Активное внедрение технологий высокоскоростного фрезерования в производство формообразующей технологической оснастки в значительной мере связано с современным ростом производительности механической обработки. Одновременно с повышением точности формы и чистоты поверхности, эта технология обеспечивает существенное снижение трудозатрат.

Как известно, основным конструкционным материалом для изделий технологической оснастки является высоколегированная сталь, а большая часть съема металла обеспечивается за счет фрезерования на станках (обрабатывающих центрах) с ЧПУ. Сложность формы поверхности деталей оснастки, высокая прочность материала, из которого они изготовлены, а также необходимость увеличения производительности труда и следовательно, скорости резания и подач, мощности двигателя станка—сочетание всех этих факторов приводит к появлению ряда технических проблем. Рассмотрим некоторые пути их решения.

Чрезвычайно высокие характеристики станков с ЧПУ последнего поколения (обороты шпинделя, подачи рабочих и свободных перемещений, точности позиционирования инструмента) позволяют, наряду со скоростным резанием, использовать и другие качества современного инструмента — обеспечение предельно малого съема материала и, соответственно, обработки фасонных поверхностей с чистотой, практически исключающей финишную ручную слесарную операцию.

Однако приобретение современного станочного оборудования и режущего инструмента для предприятий стран СНГ представляет серьезную технико-экономическую проблему из-за их сравнительно высокой цены.

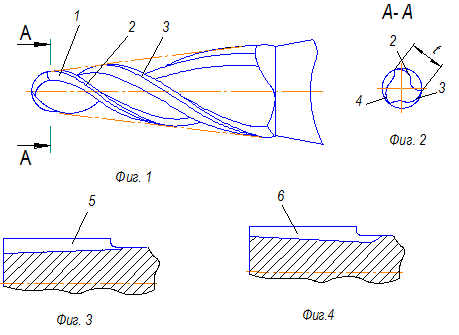

Производство технологической оснастки отличается, как правило, предельно малой серийностью и простотой формы заготовок (и вызванной последним фактором необходимостью съема большого количества материала). В связи с этим имеющиеся на участке станки должны выполнять две принципиально отличающиеся друг от друга операции: черновую обработку с основным съемом материала и чистовую обработку, обеспечивающую точность формы и размеров изделия и чистоту поверхности. На рис. 8.1 представлен график оценки технических возможностей различных моделей станков. Он показывает зависимость требуемой мощности привода шпинделя от оборотов при черновом, получистовом и чистовом фрезеровании, а также — для сравнения — величины мощности станков, находящихся в распоряжении авторов.

Необходимая мощность фрезерования

Рис. 8.1

На схеме отражены характеристики таких станков: ФП-27 производства завода «САВМА» (1987 г.), с подачами и оборотами, характерными для станков середины 80-х, а также современные высокоскоростные станки DMU-125Р и QUAZAR, выпущенные в 2000-2003 г., с повышенными оборотами, подачами и точностями, оснащенные мотор-шпинделем с характерным снижением мощности на малых оборотах. На диаграмме отражено то обстоятельство, что для станков с редуктором мощность, близкая к максимальной, сохраняется до числа оборотов около 300 об/мин. На кривых мощности также расставлены точки, соответствующие режимам работы фрез SANDVIK серий R200 (черновая обработка), R300 (получистовая) и со сферической режущей частью для чистовой обработки.

Сопоставление требуемых и располагаемых мощностей показывает, что для станков, оснащенных мотор-шпинделем, из-за снижения мощности при уменьшении оборотов ограничиваются величины диаметров фрез и/или глубина и ширина фрезерования. Для станков с редуктором сохранение располагаемой мощности вплоть до малых оборотов позволяет выполнять производительную черновую обработку фрезами достаточно большого диаметра. Низкие обороты шпинделя станка ФП-27 существенно уменьшают эффективность использования на нем фрез малых диаметров (до 40 мм) даже при черновой обработке. Видно также, что станки, имеющие объединенный мотор-шпиндель, уступают станкам с редуктором на режимах черновой обработки. При чистовой обработке преимущество переходит к современным 5-ко-ординатным станкам, позволяющим вести обработку периферией режущей части фрезы при обеспечении высокой чистоты обработанной поверхности.

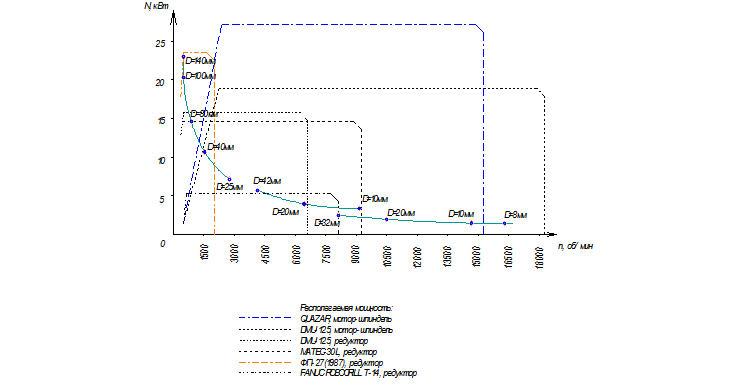

При использовании инструмента для высокоскоростного фрезерования необходимо учитывать имеющиеся для него ограничения по глубине резания: она, как правило, не превышает 2-5 мм. При распределении припусков по видам обработки (рис. 8.2) выборка материала осуществляется по слоям, причем этот алгоритм распределения должен учитываться в управляющих программах, формируемых в технологических системах программирования (САМ-система или САПР ТП).

САМ-системы становятся необходимым третьим элементом комплекса «станок — инструмент — средство программирования», влияющим на эффективность и окончательную стоимость этого комплекса.

Диапазоны припусков по виду обработки

Рис. 8.2

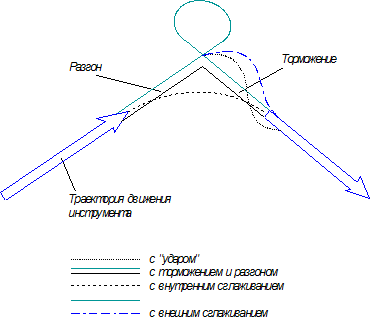

Характерные величины рабочих подач при чистовой обработке весьма велики. Они могут составлять -3-4 м/мин и более. Для криволинейных поверхностей траектория движения фрезы в известных системах программирования для станков с ЧПУ формируется в виде кусочков ломаной линии, с заданной точностью аппроксимирующей обрабатываемую поверхность. При обработке в точках излома траектории движение станка нарушается (рис. 8.3).

В частности, при выходе в точку излома (пунктирная кривая) возникает удар, интенсивность которого определяется соотношением жесткости станка и величиной подачи. С целью его исключения в системе программирования возможно введение торможения (снижения подачи) в точке излома или специальные скругления траектории. Длина участков торможения-разгона и криволинейных скруглений для данных подач определяются располагаемыми тангенциальным и нормальным ускорениями станка.

Варианты обхода угловой точки траектории

Рис. 8.3

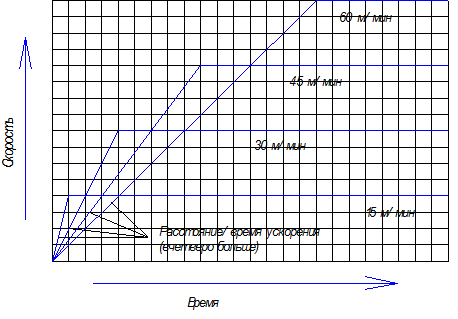

Когда речь идёт о высокоскоростной обработке, наиболее неправильно понимаемые области – рабочая подача и скорость быстрых перемещений. Более высокие скорости лучше только в одном. Например, у созданного для быстрых перемещений станка узлы могут двигаться от одной точки к другой со скоростью, например 60 м/мин, т.е. значительно быстрее, чем на медленном станке. Но когда на быстром станке необходимо переместить узел на короткое расстояние, на нем нельзя переместить узел с такой же скоростью, как перемещается узел менее скоростного станка. Причиной является ускорение. С теми же самыми двигателями узлы «медленного» станка разгоняются до максимальной скорости быстрее, чем более скоростной станок сможет «доползти» до высшей скорости (рис 8.4).

Законы физики диктуют, что тот же двигатель может разогнаться гораздо быстрее, если он соединён с редуктором, рассчитанным на более низкую скорость. Если при движении любого транспортного средства Вы когда-либо пользовались рычагом переключения передач, то Вам это будет понятно. В езде по городу более низкие передачи обеспечивают лучшее ускорение, тогда как четвертая или пятая передача обеспечивают самую высокую скорость при движении по шоссе, но эти скорости бесполезны при движении в пробках. Однако для станка с компьютерным устройством ЧПУ (УЧПУ) двигатель по каждой оси координат имеет только одно передаточное отношение. Все конструкторы выбирают скорости и диапазон ускорений станка, думая, что они являются оптимальными. Трудно сказать, что они имели в виду, выбирая такой рабочий диапазон? Вероятно, пытались угодить своим отделам сбыта и маркетинга, которые просили поднять предельные скорости и подачи.

Влияние предельной скорости станка на разгон/ускорение.

Рис. 8.4

Экспоненциальная зависимость ускорения от мощности означает, что для того, чтобы вдвое увеличить ускорение, требуется в четыре раза поднять мощность (рис. 8.4). И наоборот, при той же самой мощности увеличение максимальной скорости вдвое требует четырехкратного увеличения периода разгона/замедления. Поэтому, более «медленный» станок может в реальности быть более производительным (скоростным), чем станок с более высоким скоростным диапазоном.

При фрезеровании с использованием компьютерного УЧПУ можно плавно координировать движение по трем линейным осям для обработки сложных контуров. Например, фрезерование окружности реализуется как постоянный процесс, т.е. как «следящее» резание, но внутри программы УЧПУ оно дробится на сложную последовательность команд и коррекций. Для программиста и оператора ясно, что трехкоординатное УЧПУ рассчитывает перемещения по семейству точек, которые расположены приблизительно по кругу. Качество такой интерполяции (степень приближения) зависит от точности работы УЧПУ, которая постоянно изменяется.

Чем выше быстродействие УЧПУ, тем плавнее интерполяция. Когда станок с УЧПУ фрезерует дугу в 8" при 200 импульсах в минуту, Вы видите плавное движение, но УЧПУ фактически выполняет серию коротких линейных шагов. Быстродействие УЧПУ определяет длину шага. Старые и более медленные УЧПУ часто на круглом контуре дают огранку или серию лысок. Другие УЧПУ, более новые, но относительно медленные по сравнению с имеющимися на рынке наиболее быстродействующими, либо замедляются, либо частично компенсируют погрешность посредством выхаживания, хотя некоторая погрешность при этом все-таки остаётся.

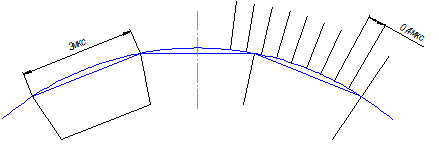

Длину сегментов интерполяции можно рассчитать, если известно быстродействие станка. При использовании диапазона подачи 200 импульсов в минуту и временной дискретности 3 мкс линейный сегмент или хорда составляют 0,25 мм (0,010"). Этот показатель - наиболее высокое быстродействие, характерное для самых популярных европейских высокоскоростных систем управления.

Самые же скоростные промышленные системы управления демонстрируют быстродействие порядка 400 мкс (0,0004 с). Повышение быстродействия в 7,5 раз обеспечивает в результате длину хорды сегмента в 35 мкм (рис. 8.5).

Очевидным преимуществом такого повышения является более точный контур обработанной поверхности вне зависимости от её размера. Менее очевидным преимуществом при сокращении времени цикла является повышение точности.

Величина хорды сегмента обработки

Рис. 8.5

Удвоение скорости даёт в результате четырехкратное повышение точности. Почти 10-кратный скачок быстродействия с 3 мкс до 0,4 мкс, теоретически повышает ее приблизительно в 56 раз. При комплексной обработке контура наиболее жесткое требование к УЧПУ - это плавное движение от точки к точке с того момента, когда программа CAD-CAM генерирует большую массу индивидуальных траекторий инструмента с очень короткими линейными шаги между ними. Чем выше быстродействие УЧПУ, тем быстрее движется инструмент и тем, соответственно, выше скорость обработки.

Работа с более редкими остановками при продолжении резания не только позволяет сделать деталь быстрее, но также продлевает срок службы инструмента и повышает его производительность, потому что этот инструмент меньше затупляется. Хотя большинство производителей не хотят, чтобы поверхности деталей были излишне гладкими, что ухудшает их качество, тем не менее в результате более плавных перемещений повышается точность обработки и продлевается срок службы станка. "Прогнозирование" является ключом к реализации этой важной функции.

Прогнозирование становится основой для высокоскоростной обработки из-за высокой плотности массива данных. При использовании старых, более медленных моделей УЧПУ узлы станка движутся довольно медленно, отчего перемещения вдоль осей могут быть остановлены в пределах любого единичного блока. На новых станках при скорости перемещения узлов в несколько десятков метров в минуту им требуется большее расстояние, чтобы остановиться. И при плотных, последовательных перемещениях, требуемых для достижения высокой точности при обработке сложных контуров, порой трудно рассчитать время или расстояние до остановки вдоль оси, чтобы получить необходимую точность. Это может звучать так, как если бы прогноз снизил производительность, пожертвовав подачей, для того чтобы обеспечить точность. Или наоборот, это – оптимизация производительности. Тот же самый прогноз, который «замедлил» программу УЧПУ для обработки острых углов, в то же время сохраняет самые высокие скорости перемещений по координатам при менее радикальных изменениях направления движения.

Там, где раньше, была необходимость выбирать более медленные подачи при программировании, чтобы фрезеровать сложный контур, эффективный прогноз поможет оптимизировать программируемую подачу для конкретной фрезы и в соответствии с обрабатываемым материалом и позволит УЧПУ принимать решения о том, где её нужно замедлить. Идея состоит в том, что прогноз пытается улучшить ситуацию, задавая величину программируемой подачи и не ставя при этом под угрозу точность перемещения. Результатом является увеличение непрерывной или эффективной подачи до среднего уровня, поддерживаемого в течение всего процесса обработки.

Дата: 2019-07-24, просмотров: 355.