ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

МЕХАНИКО-ТЕХНОЛОГИЧЕСКОЕ ОТДЕЛЕНИЕ

КАФЕДРА “ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ ”

ДИПЛОМНЫЙ ПРОЕКТ

на тему:

“РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МАТРИЦЫ”

Зав. кафедрой

Руководитель проекта

Консультанты: 1.

Рецензент

Дипломант Черников

2006

Аннотация

УДК 621.91.002(075)

Технологический процесс изготовления матрицы. Дипломный проект /Черников - 2006.

В проекте рассмотрены вопросы совершенствования технологического процесса изготовления матрицы.

Предложен способ получения заготовки методом литья в песчано-глинистые формы по результатам экономического анализа. Разработан технологический маршрут изготовления детали для среднесерийного производства. Рассчитаны припуски на мех. обработку. На многоцелевой операции на основе проведенных научных и патентных исследований оптимизированы режимы резания и усовершенствована конструкция фрезы. Показаны наладки на многогоцелевую и фрезерно-расточную операции. Рассчитано и спроектировано станочное приспособление. Спроектирован участок обработки детали и рассчитаны коэффициенты загрузки применяемого оборудования. Соблюдены безопасность и экологичность проекта. Внедрение предлагаемых мероприятий по совершенствованию техпроцесса позволит получить годовой экономический эффект в размере 288 тыс.руб.

Проект состоит из пояснительной записки, включающей в себя 120с., 15 рис., 30 табл.. Графическая часть содержит 10 листов чертежей формата А1.

Содержание

Введение

1. Состояние вопроса. Анализ исходных данных.

2. Выбор стратегии и выбор производства.

3. Выбор и проектирование заготовки.

4. Выбор технологических баз. План обработки.

5. Выбор средств технологического оснащения.

6. Разработка технологических операций.

7. Патентные исследования.

8. Научные исследования.

9. Выбор и проектирование приспособлений.

10. Выбор и проектирование инструмента.

11. Расчет и проектирование участка механической обработки

12. Безопасность и экологичность проекта

13. Экономическая эффективность проекта

Заключение

Список литературы

Приложения

Введение

Цель дипломного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данного проекта является снижение трудоемкости изготовления матрицы путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения, инструментального производства.

Для достижения цели решаются следующие задачи:

1.Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов изготовления деталей, включая проектирование средств технологического оснащения.

2.Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы.

3.Овладение методикой теоретических исследований технологических процессов механосборочного производства.

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки.

Анализ исходных данных

Анализ служебного назначения детали

Задачей дипломного проекта является разработка технологического процесса изготовления детали «матрица». Матрица – это часть штампа для изготовления стальных заготовок методом пластического деформирования. Матрица предназначена для образования совместно с пуансоном полости требуемой конфигурации и силового воздействия на обрабатываемый материал. Штамп состоит из двух или более частей. Матрица – это неподвижная часть штампа. Когда матрица и пуансон соединены вместе, они образуют замкнутую полость определённой конфигурации, стенки которой воздействуют на обрабатываемый материал, пластически деформируют его и придают исходной заготовке из пластического материала требуемую форму. Таким образом, получается деталь или заготовка. Матрица работает в условиях высокой температуры, контактного напряжения и интенсивного трения скольжения. Точность поверхностей матрицы непосредственно влияет на точность получаемых изделий. Шероховатость поверхностей матрицы влияет на шероховатость получаемых поверхностей, поэтому к рабочим поверхностям матрицы предъявляются высокие требования по точности размеров, формы и взаимного расположения поверхностей, а также шероховатости поверхностей. Твёрдость матрицы должна быть значительно выше твёрдости обрабатываемого материала, чтобы обеспечить обрабатываемость и уменьшить износ. Поэтому, для изготовления матрицы выберем инструментальный материал – сталь 4Х5МФС с последующей объёмной закалкой.

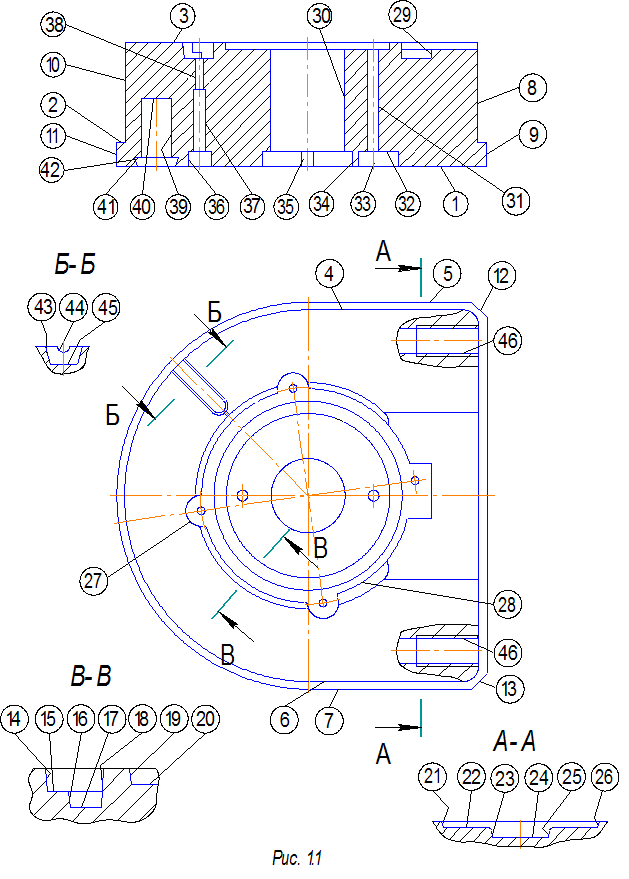

Матрица (чертеж 06.М15.6 .10.000) в паре с пуансоном предназначена для изготовления штамповок фланца.

На рисунке 1.1 представлен эскиз матрицы, а в таблице 1.1 классификация ее поверхностей.

Эскиз матрицы

Таблица 1.1

Классификация поверхностей детали по служебному назначению

| Вид поверхности | Номера поверхностей |

| Исполнительные поверхности | 14-29 |

| Основные конструкторские базы | 1,30 |

| Вспомогательные конструкторские базы | 2-4,6,8,10,31-39,41,42,46 |

| Свободные поверхности | 7,9,10 |

Для изготовления данной матрицы применяется инструментальная сталь для штампов горячего деформирования 4Х5МФС. Химический состав стали, представлен в таблице 1.2.

Таблица 1.2

Химический состав стали 4Х5МФС

| Содержание элементов, % | |||||||

| С | Mn | Si | Cr | V | Mo | S | P |

| не более | |||||||

| 0,3-0,4 | 0,15-0,4 | 0,8-1,2 | 4,5-5,5 | 0,3-0,5 | 1,2-1,5 | 0,03 | |

Сталь марки 4Х5МФС обладает повышенным сопротивлением хрупкому разрушению, разгаростойкости и прокаливаемости и поэтому ее применяют для сложного прессового инструмента [1].

Технологичность конструкции детали

Анализ чертежа матрицы показал, что все разрезы и сечения, совершенно четко и однозначно объясняют ее конфигурацию и возможные способы получения заготовки; чертеж содержит все необходимые сведения о материале детали, термической обработке, массе детали; деталь не имеет каких-либо труднодоступных поверхностей, все поверхности доступны для обработки и ремонта; возможен свободный доступ инструмента к обрабатываемым поверхностям; отсутствие глухих отверстий; деталь является достаточно жесткой, что позволяет применить высокоскоростную обработку; на чертеже проставлены все необходимые требования для изготовления матрицы, с целью получения в дальнейшем качественных штамповок. Таким образом, деталь является достаточно технологичной.

1.3 Задачи проекта

Основной задачей проекта является получение экономического эффекта от модернизации технологического процесса изготовления детали.

В данном проекте для достижения экономического эффекта предлагается применить следующие меры:

1. Спроектировать заготовку с максимальным коэффициентом использования материала и с минимальной себестоимостью.

2. Разработать технологический процесс изготовления матрицы с использованием новейших достижений науки и техники, отвечающий требованиям технологичности (экономичности, точности, качества и т.д.).

Выбор заготовки

Выбор оптимального варианта получения заготовки

Для сравнения рассмотрим два способа получения заготовки для дальнейшего изготовления матрицы:

- прокат ( по базовому ТП);

- литьё в песчаные формы.

Расчет заготовки из проката.

За основу расчета промежуточных припусков принимаем максимальный размер детали 125 мм.

Устанавливаем предварительный маршрутный технологический процесс обработки поверхности детали 125 мм:

Операция 10 Фрезерная черновая

Определяем расчетный размер заготовки:

| Dр.з=Dн+2z10, мм | (3.1.) |

где, Dн=125мм - номинальный размер;

2z10 = 5,2 мм– припуск на размер на операции 10 [3, с.51, табл. 2.6].

Dр.з=125+5,2=130,2 мм.

По расчетным данным выбираем размер горячекатаного проката обычной точности – полоса по ГОСТ 4405-75

Полоса

В данном случае максимальный размер и является длиной заготовки.

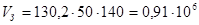

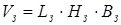

Объем заготовки:

, мм3 , мм3

| (3.2.) |

где, Lз= Dр.з =130,2мм – длина заготовки;

Нз, Вз – высота и ширина заготовки, мм.

мм3.

мм3.

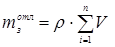

Масса заготовки:

| mз=r.Vз , кг | (3.3.) |

где, r = 7,86 кг/м3 – удельная плотность стали;

mз=7,86.0,91=7,1 кг.

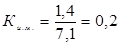

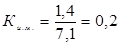

Коэффициент полезного использования материала:

(3.4)

(3.4)

где  - масса детали;

- масса детали;

- масса заготовки;

- масса заготовки;

Заготовку в проектном варианте предложено выполнить отливкой.

Вид заготовки

Выбираем заготовку – отливку, полученную литьём в песчано-глинистые сырые формы из низковлажных (до 2,8%) высокопрочных (более 160 кПа) смесей с высоким и однородным уплотнением до твердости не менее 90 единиц.

Класс размерной точности

Выбираем по [4, прил.1, табл. 9]. Исходя из способа получения заготовки и наибольшего габаритного размера отливки класс размерной точности 8-13т. Принимаем 10 класс размерной точности.

Степень коробления элементов

Выбираем по [4, прил. 2, табл. 10], исходя из отношения В/L » 0,31. Степень коробления 4-7. Принимаем 6 степень коробления.

Степень точности поверхностей

Выбираем по [4, прил. 3, табл. 11] –11 –18. Принимаем степень точности поверхностей 14, что соответствует шероховатости Rа = 40 мкм [4, прил. 4, табл. 12].

Класс точности массы

Определяем по [4, прил. 5, табл. 13], исходя из номинальной массы отливки (m = 1…10кг) и способа получения отливки, степень точности массы отливки 7т-14. Принимаем 10.

Ряд припусков на обработку

Согласно [4, прил.6, табл. 14] 14 степени точности поверхности соответствуют 5-8 ряды припусков на обработку. Принимаем 7 ряд припусков.

Допуск размеров, формы и расположения элементов отливки

Допуски размеров [4, с.2, табл. 1], формы и расположения элементов отливки [4, с. 5, табл. 2] назначаем на каждую поверхность отливки отдельно и сводим в табл. 3.1.

Таблица 3.1.

Допуски на размеры отливки

| Размер детали, мм | Допуск на размер, мм | Допуски формы и расположения поверхностей, мм |

| Ø23,77+0,021 | 2,0 | 0,4 |

| 40-0,016 | 2,2 | 0,4 |

| 120 | 3,2 | 0,5 |

| 125 | 3,2 | 0,5 |

| 55±0,095 | 2,2 | 0,4 |

Допуск неровностей поверхности отливки не должен превышать 1,0 мм.

[4, с. 6, табл. 3].

Общие допуски

Общие допуски элементов отливки, учитывающие совместное влияние допуска размера и допусков формы и расположения поверхностей выбираем по [4, прил. 8, табл. 16] и сводим в табл. 3.2.

Таблица 3.2.

Общие допуски

| Размер детали, мм | Общий допуск, мм |

| Ø23,77+0,021 | 2,4 |

| 40-0,016 | 3,2 |

| 120 | 4,0 |

| 125 | 4,0 |

| 55±0,095 | 3,0 |

Припуски на обработку, размеры отливки

Припуски на обработку определяем по [4, с. 10, табл. 6].

Таблица 3.3.

Припуски и размеры отливки

| Размер детали, мм | Припуск на размер, мм | Размер отливки, мм |

| Ø23,77+0,021 | 7,6 | Ø16,17±1,2 |

| 40-0,016 | 7,0 | 47±1,6 |

| 120 | 6,4 | 126,4±2,0 |

| 125 | 6,4 | 131,4±2,0 |

| 55±0,095 | 3,5 | 58,5±1,5 |

Масса отливки

= 7,86 . 0,26 = 2,07 кг

= 7,86 . 0,26 = 2,07 кг

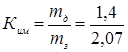

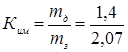

Коэффициент использования материала

= 0,68

= 0,68

Технико-экономическое сравнение методов получения заготовки

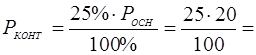

Себестоимость детали:

| Сдет=Сз + Смо - Сотх , руб | (3.5.) |

где, Сз – стоимость заготовки, руб;

Смо – стоимость механической обработки, руб;

Сотх – стоимость отходов, руб.

Для заготовки полученной из проката:

| Сзпр = Сб . mз , руб | (3.6.) |

Для заготовки, полученной отливкой:

| Сз = Сб . mз . Кт. Ксл . Кв . Км. Кп , руб | (3.7.) |

где, Сб – базовая стоимость кг заготовки;

mз – масса заготовки, кг;

Кт – коэффициент точности;

Ксл – коэффициент сложности;

Кв – коэффициент массы;

Км – коэффициент марки материала;

Кп – коэффициент объема производства.

Для заготовки полученной из проката:

Сбпр = 0,36 руб/кг [5, с.35]

mз = 7,1 кг

Сзпр =0,36 . 7,1 = 2,56 руб/шт

Для заготовки полученной литьём в песчаную форму:

Сбшт = 0,29 руб/кг [5, с.40]

Кт = 1,0 [5, с.38]

Ксл = 1,0 [5, с.38, табл. 4.6]

Кв = 0,82 [5, с.38, табл. 4.7]

Км = 2,5 [5, с.38]

Кп = 0,77 [5, с.38, табл. 4.8]

Сзот = 0,29 . 2,07 . 1,0 . 1,0 . 0,82 . 2,5 . 0,77 = 0,95 руб/шт.

Определим затраты на механическую обработку:

| Смо = Суд. (mз-mд) , руб | (3.8.) |

где, Суд – удельные затраты на снятие 1 кг стружки, руб.

| Суд = Сс +Ен . Ск , руб | (3.9.) |

где, Сс = 0,356 руб/кг – текущие затраты [5, с.34 , табл. 4.2];

Ск = 1,035 руб/кг – капитальные затраты [5, с.34 , табл. 4.2];

Ен = 0,2 - нормативный коэф. эффективности капитальных вложений.

[5, с.34 ]

Смопр = (0,356 + 0,2 . 1,035) . (7,1- 1,4) = 3,21 руб/кг.

Смоот = (0,356 + 0,2 . 1,035) . (2,07- 1,4) = 0,38 руб/кг.

| Сотх = Суд отх . (mз-mд) , руб | (3.10.) |

где, Суд отх – удельная себестоимость 1 кг отходов, руб

| Суд отх = 0,1 .Сб , руб/кг | (3.11.) |

Суд отхпр = 0,1 . 0,36 = 0,036 руб/кг.

Суд отхот = 0,1 . 0,29 = 0,029 руб/кг.

С отхпр = 0,036 . (7,1-1,4) = 0,21 руб.

С отхот = 0,029 . (2,07-1,4) = 0,02 руб.

Сдетпр = 2,56 + 3,21 – 0,21=5,56 руб.

Сдетот = 0,95 + 0,38 – 0,02 = 1,31 руб.

Экономический эффект:

| Э = Сдет б– Сдет м, руб/шт | (3.12.) |

Э = 5,56 – 1,31 = 4,25 руб./шт.

Проведенные расчеты показывают, что экономически целесообразно в качестве заготовки для детали – матрица использовать заготовки полученные литьем в земляные формы.

Выбор технологических баз. План обработки

Выбор методов обработки поверхностей матрицы

Выбор методов обработки поверхностей детали резанием выполним по типовым таблицам обработки [6] и результаты выбора сведем в таблицу 4.1 проекта. Номера поверхностей взяты с эскиза матрицы (рис.1.1).

Таблица 4.1

Методы обработки поверхностей матрицы

| № пов. | Точность (квал.) | Шер-ть, Ra(мкм) | Методы обработки |

| 1,3 | 6 | 1,6 | Фрезерование(черновое, получистовое), шлифование |

| 2,32,33 | 9 | 1,6 | Фрезерование (черновое, получистовое, чистовое) |

| 4,6,8,10,14-20,21-29 | 8,9 | 0,8 | Фрезерование (черновое, получистовое, чистовое), полирование |

| 5,7,9,11,12,13,39-45 | 12 | 12,5 | Фрезерование |

| 30 | 7 | 0,8 | Растачивание (черновое, получистовое, чистовое), полирование |

| 31,35,38 | 7 | 0,8 | Сверление, зенкерование, развертывание. |

| 34 | 12 | 12,5 | Растачивание |

| 36,37,46 | 11 | 12,5 | Сверление |

Данные методы реализованы при разработке технологического маршрута изготовления матрицы.

Разработка технологического маршрута изготовления матрицы

При разработке маршрута в среднесерийном производстве придерживались следующих правил:

1.Технологические операции разрабатывали по принципу концентрации технологических переходов, т.е. как можно больше поверхностей обрабатывать с одного установа заготовки.

2.Отдавали предпочтение многопозиционным станкам, станкам с ЧПУ.

3.Старались шире применять режущий инструмент со сменными многогранными пластинами (СМП). Для цельного инструмента (сверл и др.) рекомендуем быстрорежущую сталь Р6М5.

4. Шире применять станочные приспособления со сменными установочными элементами и механизированными зажимными устройствами.

5. В первую очередь обрабатываются поверхности, которые в дальнейшем будут являться технологическими базами.

6. Отверстия с точным взаимным расположением обрабатывать за одну установку.

Технологический маршрут обработки матрицы представлен в таблице 4.2.

Таблица 4.2

Технологический маршрут изготовления матрицы

| № операции | Наименование операции | Оборудование (тип, модель) | Содержание операции |

| 1 | 2 | 3 | 4 |

| 005 | Заготовительная | Литье | Отлить заготовку |

| 010 | Фрезерно-расточная | Фрезерно-расточной 6М610Ф3 | Фрезеровать поверхности 1,5,7,9,11, 12,13; расточить отверстия 30,34; расточить начисто отверстие 30. |

| 015 | Многоцелевая черновая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,3,4,6,8,10, 14-26,43-45; сверлить отверстия 31. |

| 020 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 1,32,33,39-42, Сверлить отверстия 35,36,37,38 |

| 025 | Сверлильная | Вертикально-сверлильный 2Н118 | Сверлить отверстия 46 |

| 030 | Многоцелевая получистовая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,3,4,6,8,10, 14-26; зенкеровать отверстия 38 |

| 035 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 32,33, зенкеровать отверстия 31 |

| 040 | Контрольная | Контр. приспособление | Контролировать качество изготовления |

| 045 | ТО | Печь | Калить НRC 45…50 |

| 050 | Шлифовальная | Плоскошлифовальный 3Е710А | Шлифовать поверхности 1,3 |

| 055 | Многоцелевая чистовая | Многоцелевой 2204ВМФ2 | Фрезеровать поверхности 2,4,6,8,10, 14-26; развернуть отверстия 38. |

| 060 | Сверлильно-фрезерная | Вертикальный сверлильно-фрезерный станок 243ВМФ2 | Фрезеровать поверхности 32,33, развернуть отверстия 31 |

| 065 | Многоцелевая полировальная | Многоцелевой 2204ВМФ2 | Полировать поверхности 2,4,6,8,10, 14-26 |

| 070 | Контрольная | Контр. приспособление | Контролировать качество изготовления |

| 075 | Маркирование | Маркировать обозначение и номер детали | |

| 080 | Консервация | Консервировать тонким слоем ЦИАТИМа |

Выбор технологических баз

Заготовка детали в процессе обработки должна занять и сохранять в течении всего времени обработки определенное положение относительно деталей станка или приспособлений. Для этого необходимо исключить возможность трех прямолинейных движений заготовки в направлении выбранных координатных осей и трех вращательных движений вокруг этих или параллельных им осей (то есть лишить заготовку 6 степеней свободы). Теоретическая схема базирования выбирается в зависимости от типа детали. Для нашего случая тип детали - корпус. Выбирается установочная база, которая лишает заготовку трех степеней свободы, направляющая база, которая лишает заготовку двух степеней свободы и опорная база, лишающая заготовку ещё одной степени свободы. Для обоснования выбранных баз составим таблицу 4.3, в которой покажем, какие базы используются на операциях.

Таблица 4.3

Технологические базы

| № операции | № опорных точек | Наименование базы | Характер проявления | Реализация | Единство баз | Постоянство баз | ||

| явная | скрытая | естественная | искусственная | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 10 | 11 |

| 010 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | + | ||

| 015 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 020 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 025 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 030 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 035 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 050 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 055 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 060 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

| 065 | 1-3 4,5 6 | УБ НБ О | + + + | + + + | + | |||

Примечание: в таблице 4.3 установочная база обозначается буквами УБ, направляющая база обозначается буквами НБ, опорная – О.

В качестве черновых технологических баз на первой операции ТП выбираем поверхности 1,7,9 (ОКБ) для обеспечения полного базирования заготовки, как единственно возможные.

Чистовыми базами на многоцелевых операциях 015,030,055,065 служат:

Установочная явная база – поверхность 1, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база – точно обработанное отверстие 30, реализуемой цилиндрическим пальцем; опорная явная база - поверхность 6, реализуемая установочным элементом приспособления.

Чистовыми базами на сверлильно-фрезерных 020,035,060 операциях служат:

Установочная явная база – поверхность 3, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база - точно обработанное отверстие 30, реализуемой цилиндрическим пальцем;; опорная явная база – поверхность 4, реализуемая при его контакте с установочным элементом приспособления.

Чистовыми базами на сверлильной 025, шлифовальной 050 операциях служат:

Установочная явная база – поверхность 3, реализуемая при его контакте с установочным элементом приспособления; направляющая явная база –поверхность 6, реализуемая установочным элементом приспособления; опорная явная база - поверхность 11, реализуемая установочным элементом приспособления.

Такой выбор баз наряду с точностью изготовления матрицы обеспечивает требования взаимного расположения ее поверхностей.

Назначение операционных технических требований

Допуски на размеры заготовки, полученной литьем, определяем по ГОСТ 26645-85 [4].

Операционный допуск на диаметральные размеры при обработке замкнутой поверхности принимаем равным статистической погрешности обработки [7]:

(4.1)

(4.1)

где  - статическая погрешность обработки.

- статическая погрешность обработки.

Для этого в зависимости от типа технологического оборудования, на котором выполняется обработка, характера обработки, определяем квалитет точности диаметрального размера и далее величину операционного допуска.

Операционные допуски линейных размеров, связывающих незамкнутые поверхности определим руководствуясь следующими правилами:

· При назначении операционного допуска на расстояние между измерительной базой и обработанной поверхностью для случая обработки на настроенном станке в состав допуска будем включать пространственные отклонения измерительной базы, а также погрешность базирования, от несовпадения установочной и измерительной баз:

(4.2)

(4.2)

где  - пространственные отклонения;

- пространственные отклонения;

- погрешность базирования.

- погрешность базирования.

· Операционный допуск на размер между поверхностями, обработанными с одного установа, нужно принимать равным статистической погрешности обработки:

(4.3)

(4.3)

Величины  для линейных размеров определим по данным [8] с учетом типа оборудования, метода координации инструмента, величины размера.

для линейных размеров определим по данным [8] с учетом типа оборудования, метода координации инструмента, величины размера.

Величины пространственных отклонений измерительной базы  определим по данным [8].

определим по данным [8].

Технологические допуски формы и взаимного расположения обрабатываемых поверхностей возьмем из [6] и укажем в технических требованиях на операцию на чертеже 06.М15.6 .01.000.

Патентные исследования

Задача раздела – на базе патентного поиска предложить прогрессивное техническое решение (ТР) в целях усовершенствования технологической операции и сделать вывод о возможности его использования.

Обоснование необходимости патентных исследований

В качестве объекта усовершенствования операции 55 Многоцелевой как технологической системы примем применяемый в базовом техпроцессе режущий инструмент – фрезу концевую. Выявить прогрессивные ТР, которые могут лечь в основу усовершенствованного объекта, можно в результате патентного исследования достигнутого уровня вида техники «Фрезы». Использовать усовершенствованный объект можно только в том случае, если он обладает патентной чистотой в странах, где предполагается его использование. Установить, обладает ли усовершенствованный объект патентной чистотой, можно в результате его патентной экспертизы.

Для решения этих задач проведем исследования достигнутого уровня вида техники «Фрезы» и экспертизу патентной чистоты усовершенствованного объекта.

На базовом предприятии на операции 55 Многоцелевой применяют фрезу концевую ГОСТ 18150-72.

Фреза предназначена для фрезерования образующей матрицы ковочного штампа.

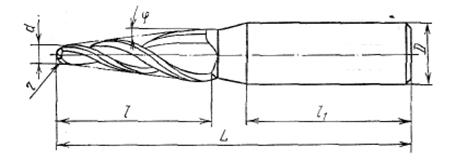

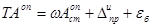

Фреза концевая, рис.7.1, изготовлена из твердого сплава ВК10М, содержит режущую часть 1, шейку 2, хвостовик 3.

Фреза концевая работает следующим образом: хвостовиком 3 она базируется и закрепляется в цанговом патроне фрезерного станка и от него получает главное движение резания. С помощью этого движения фреза своими режущими кромками обрабатывает образующую матрицы.

Эскиз фрезы

|

|

|

|

|

Рис. 7.1

Рис. 7.1

Исследование достигнутого уровня вида техники «Фрезы»

Главными недостатками применяемой фрезы являются:

- малая стойкость;

- большие температуры при фрезеровании;

- неравнопрочность зубьев вдоль оси;

- недостаточная прочность инструмента.

Причинами этих недостатков являются неоптимальность конструкции данного режущего инструмента.

Цель исследования достигнутого уровня вида техники «Фрезы» - усовершенствование исследуемой концевой фрезы и нахождение таких прогрессивных ТР, которые могли бы устранить недостатки, указанные выше, для возможности использовать фрезу при высокоскоростной обработке.

Составление регламента поиска№1

Регламент поиска определяет перечень исследуемых технических решений (ИТР), их рубрику по Международной классификации изобретений (МКИ) и индекс Универсальной десятичной классификации (УДК), страны поиска, его ретроспективность (глубину), перечень источников информации, по которым предполагается провести поиск.

Фреза характеризуется конструктивными признаками – наличием элементов, их формой, материалом, размерами, взаимным расположением и взаимосвязью. Это существенные признаки при исследовании данного инструмента. Признаки способа и вещества отсутствуют. Следовательно, данный инструмент рассматриваем как устройство.

Исследуемое устройство – фреза концевая содержит следующие ТР:

а) конструкция фрезы;

б) фрезерование – технологический переход, положенный в основу работы фрезы;

в) способ изготовления фрезы.

Из выявленных ТР выбираем ИТР – такие ТР, совершенствование которых может обеспечить достижение сформулированной выше цели - устранения недостатков фрезы путем устранения их причин. Это ТР «Конструкция фрезы».

Для определения рубрики МКИ определяем ключевое слово – «Фрезы».

По «Алфавитно-предметному указателю» т.2 [15] для ключевого слова определяем предполагаемую рубрику МКИ:

В23С5/00 – 5/26 Конструктивные элементы фрез и вспомогательные устройства.

По «Указателю к МКИ» т.2 [16] уточняем рубрику МКИ Раздел С:

В23С5/10 Фреза концевая.

Индекс УДК определяем по «Указателю к универсальной десятичной классификации».

621.9 Обработка резанием

621.914 Фрезерная обработка

В качестве стран поиска выбираем ведущие страны в области машиностроения – Россию (СССР), Великобританию, Германию, США, Францию и Японию.

Ретроспективность (глубину) поиска устанавливаем в 15 лет, полагая, что наиболее прогрессивные ТР содержатся в изобретениях, сделанных за последнее десятилетие.

В качестве источников информации принимаем патентные описания, патентные бюллетени РФ и СССР, бюллетень «Открытия, изобретения», реферативный сборник «Изобретения стран мира» соответствующих выпусков, реферативный журнал 14А «Резание металлов. Станки и инструменты», технические журналы и книги в области мехобработки.

Данные заносим в табл. 7.1 «Регламент поиска».

Таблица 7.1

Регламент поиска №1, №2

Объект: Фреза концевая

Вид исследования: 1) Исследование достигнутого уровня вида техники; 2) Исследование патентной чистоты объекта.

| Предмет поиска (ИТР) | Индексы МКИ(НКИ) и УДК | Страны поиска | Глубина поиска, лет | Источники информации |

| 1 | 2 | 3 | 4 | 5 |

| 1) Исследование достигнутого уровня вида техники | ||||

| 1)Конструкция фрезы | МКИ: В23С5/10 УДК: 621.951 | Россия (СССР) | 15 (1990-2005) | Патентные описания

Патентные бюллетени РФ и России(СССР)

Реф. сб. ВНИИПИ

Реф. журнал ВИНИТИ 14А «Резание металлов, станки и инструменты» (14 «Технология машиностроения»)

ЭИ ВИНИТИ«Режущие инструменты» Журналы: «Вестник машиностроения», «Станки и инструменты» |

| 2) Исследование патентной чистоты объекта | ||||

| 2)Конструкция фрезы | МКИ: В23С5/10 УДК: 621.951 | Россия (СССР) | 20 (1985-2005) | |

Патентный поиск

Просматриваем источники информации в соответствии с регламентом, табл. 7.1. Выбираем такие документы, по названиям которых можно предположить, что они имеют отношение к ИТР. По этим документам знакомимся с рефератами, аннотациями, формулами изобретений, чертежами. Сведения о ТР, имеющих отношение к ИТР, заносим в табл. 7.2.

Изучаем сущность занесенных в табл.7.2 ТР по сведениям, содержащимся в таблицах, а также путем просмотра текстов патентных описаний, статей и т.п. Если из рассмотрения сущности ТР видно, что оно служит достижению той же цели, что ИТР (аналог ИТР), документ включаем в перечень для детального анализа. Запись об этом делаем в графе 5 табл.7.2.

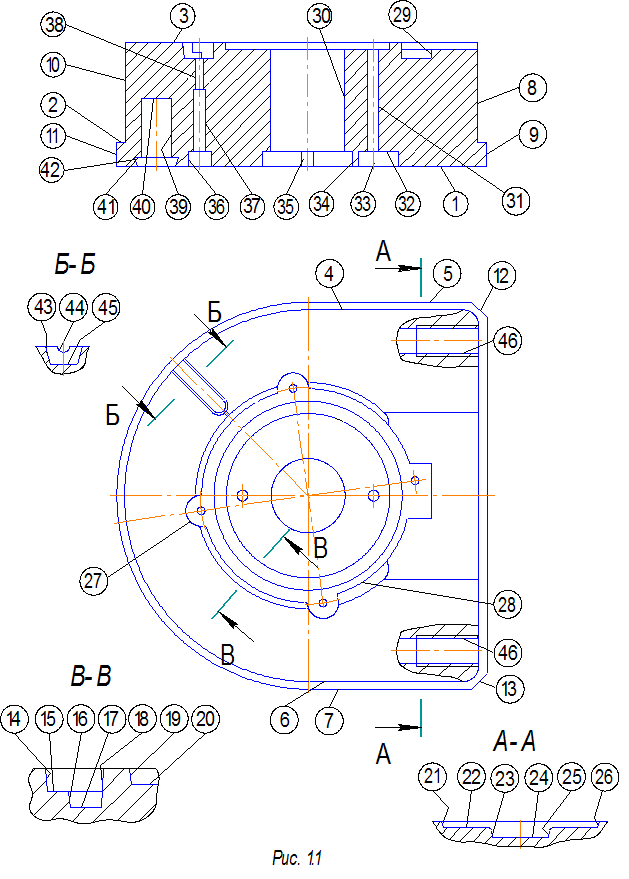

Эскизы аналогов приведены на рис.7.2.

Эскизы аналогов

|

а)

|

б)

|

в)

|

г)

Рис. 7.2

Таблица 7.2

Патентная документация, отобранная для анализа

| Предмет поиска (ИТР) | Страна выдачи, вид и номер охранного документа, классификационный индекс | Автор, заявитель, страна, дата публикации, название | Сущность ТР и цель его создания | Подлежит (не подлежит) детальному анализу при исследовании уровня вида техники | Подлежит (не подлежит) детальному анализу при исследовании патентной чистоты | ||

| 1 | 2 | 3 | 4 | 5 | 6 | ||

| Фреза концевая | Россия (СССР) пат № 3917957 В23С5/10 | Гром В.Т СССР, 17.04.91 Концевой режущий инструмент | 1. Концевая фреза (рис 7.2а) имеет рабочую часть 1, участок 2 перехода с рабочей части на хвостовик 3. На хвостовике в осевом направлении равномерно по окружности выполнены канавки 4, диаметр которых в передней части не превышает диаметра рабочей части. Цель – повышение прочности инструмента | Подлежит | Подлежит | ||

| Фреза концевая | США пат №1948057 В23С5/10

| Дж Нордберг США, 08.10.96 Концевая фреза | 2. На фиг.1(рис 7.2б) изображена режущая часть описываемой концевой фрезы, на фиг. 2 – вид А на фиг.1, на фиг.3 и 4 – осевые сечения режущей части фрезы с условно развернутыми смежными стружечными канавками. Режущая часть 1 фрезы имеет разнонаклонные зубья 2 и 3 с чередующимися углами подъема режущих кромок. Окружной шаг  между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг  между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Цель – обеспечение равнопрочности режущего зуба между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Цель – обеспечение равнопрочности режущего зуба

| Подлежит | Подлежит | ||

| Фреза концевая | Россия (СССР) пат № 3625848 В23С5/10 | Чебоксаров В.В. Огнев Ю.Ф. СССР, 09.02.92 Концевая фреза | 3. Концевая фреза (рис 7.2в) состоит из режущей части 1 и хвостовика (не показан). На режущей части выполнены режущие зубья 2, между которыми расположены винтовые участки 3 корпуса режущей части, имеющие одинаковый угол подъема вдоль оси. На винтовых участках корпуса вдоль его оси выполнены режущие кромки 4, имеющие направление, противоположное направлению основных режущих зубьев 2 и винтовых участков корпуса. Цель – повышение качества обрабатываемой поверхности. | Подлежит | Подлежит | ||

| Фреза концевая | Россия (СССР) пат № 3852461 В23С5/10 | Галкин В.А. СССР, 10.01.92 Концевая фреза | 4. На фиг 1 (рис. 7.2г) изображена концевая фреза, содержащая два перекрытых зуба 1 и 2, которые в нормальном сечении по спирали выполнены с передним углом  , а остальные 4 неперекрытых зуба 3-6 в нормальном сечении по спирали – с передним углом , а остальные 4 неперекрытых зуба 3-6 в нормальном сечении по спирали – с передним углом  >0º. При работе фрезе сообщается начальная осевая подача, фрезерование ведется перекрытыми зубьями 1 и 2, расположенными на торце. Затем фрезе сообщается продольное перемещение – работают зубья, расположенные на конусной поверхности режущей части фрезы. Неперекрытые зубья этой фрезы в нормальном сечении по спирали выполнены с передним углом >0º. При работе фрезе сообщается начальная осевая подача, фрезерование ведется перекрытыми зубьями 1 и 2, расположенными на торце. Затем фрезе сообщается продольное перемещение – работают зубья, расположенные на конусной поверхности режущей части фрезы. Неперекрытые зубья этой фрезы в нормальном сечении по спирали выполнены с передним углом  >0 и снимают наклепанную поверхность, оставленную от перекрытых зубьев.

Цель – увеличение стойкости фрезы >0 и снимают наклепанную поверхность, оставленную от перекрытых зубьев.

Цель – увеличение стойкости фрезы

| Подлежит | Подлежит | ||

Анализ результатов поиска

Устанавливаем, какие показатели положительного эффекта желательно получить в идеальном усовершенствованном объекте. К таким показателям будем относить:

а)показатели, обеспечивающие достижение цели усовершенствованного объекта;

б) показатели, улучшающие полезные свойства объекта;

в) показатели, ослабляющие вредные свойства объекта.

Показатели положительного эффекта заносим в табл.7.3.

Оцениваем обеспечение каждого показателя положительного эффекта каждым аналогом в баллах по группам а) и б) – от 0 до 5 баллов, по группам в) и г) – от -2 до 2 баллов. ИТР по каждому показателю выставляем оценку 0. Оценки заносим в табл.7.3. Суммируем оценки по каждому аналогу.

Таблица 7.3

Оценка преимуществ и недостатков аналогов

| Показатели положительного эффекта | ИТР | Аналоги | ||||

| Россия (СССР) пат № 3917957 | Россия (СССР) пат № 3625848 | Россия (СССР) пат № 3852461 | США пат № 1948057 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| а) | Повышение стойкости | 0 | 2 | 3 | 4 | 1 |

| Увеличение прочности инструмента | 0 | 5 | 1 | 1 | 3 | |

| Уменьшение температур резания | 0 | 0 | 2 | 0 | 0 | |

| б) | Увеличение прочности зубьев | 0 | 3 | 1 | 1 | 5 |

| в) | Повышение качества обрабатываемой поверхности | 0 | 1 | 2 | 1 | 1 |

| Удобство перетачивания | 0 | 0 | -1 | 0 | 2 | |

| г) | Упрощение конструкции | 0 | 0 | -2 | 0 | 0 |

| Суммарный положительный эффект | 0 | 11 | 6 | 7 | 12 | |

Наибольшую суммарную оценку имеет аналог №1948057 (Дж. Нордберг, США, Концевая фреза, 08.10.96). Это прогрессивное ТР принимаем для использования в усовершенствованном объекте.

Описание усовершенствованного объекта

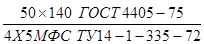

Фреза предназначена для фрезерования образующей матрицы ковочного штампа.

Фреза концевая коническая рис.7.3, изготовленная из быстрорежущей стали Р9К5, содержит режущую часть 1 (фиг.1), на фиг. 2 показано сечение А на фиг.1, на фиг.3 и 4 – осевые сечения режущей части фрезы с условно развернутыми смежными стружечными канавками. Режущая часть 1 фрезы имеет разнонаклонные зубья 2 и 3 с чередующимися углами подъема режущих кромок. Окружной шаг  между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг

между режущими зубьями 2 и 3 уменьшается вдоль оси фрезы к хвостовику, а окружной шаг  между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

между режущими зубьями 3 и 4 увеличивается по направлению от торца к хвостовику. Глубина стружечных канавок выполнена изменяющейся вдоль оси фрезы.

Эскиз усовершенствованного сверла

Рис. 7.3

Фреза работает следующим образом: хвостовиком она базируется и закрепляется в цанговом патроне фрезерного станка и от него получает главное движение резания, заготовка и шпиндель станка совершают взаимные перемещения с целью фрезерования образующей.

Преимуществом фрезы является равнопрочность режущего зуба вдоль оси фрезы, благодаря чему ее можно использовать при повышенных скоростях резания.

Исследование патентной чистоты усовершенствованного объекта.

Целью экспертизы патентной чистоты объекта является установление его использования.

Составление регламента поиска №2.

Из выявленных при составлении регламента поиска №1 ТР выбираем ИТР:

а) в зависимости от объема выпуска объекта, его стоимости и значимости ТР для объекта в целом.

Учитывая, что фреза является объектом серийного производства, поэтому для экспертизы на патентную частоту оставляем все ТР п.7.2.1.

б) в зависимости от сроков известности ТР.

Предварительное знакомство с патентной документацией показало, что в ведущих странах регулярно патентуются конструкции фрез. Поэтому это ТР оставляем в перечне для исследования.

В качестве страны поиска принимаем Россию (СССР), где будет изготовляться и использоваться объект.

Ретроспективность (глубину) поиска устанавливаем в 20 лет – срок действия патентов в РФ.

Рубрики МКИ и УДК, перечень источников информации остаются теми же, что и в регламенте №1.

Данные заносим в табл.7.1.

Патентный поиск

Просматриваем источники информации в соответствии с регламентом №2, табл. 7.1. Сведения о ТР, имеющих отношение к ИТР, дополнительно заносим в табл. 7.2.

Отбираем аналоги ИТР и включаем их в перечень для детального анализа. Запись об этом делаем в графе 6 табл.7.2.

Анализ результатов поиска

Выявляем существенные признаки усовершенствованного объекта и группируем их.

Заносим признаки группы а) элементы, б) форма элементов, в) взаимное расположение элементов в табл.7.4.

Таблица 7.4

Существенные признаки ИТР «Фреза»

| Номер ТР | Признаки ТР | ИТР | Аналоги | |||

| Россия (СССР) пат № 3917957 | Россия (СССР) пат № 3625848 | Россия (СССР) пат № 3852461 | США пат № 1948057 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| а) Элементы | ||||||

| 1 | Режущая часть | + | + | + | + | + |

| 2 | Хвостовик | + | + | + | + | + |

| 3 | Шейка | + | + | + | + | + |

| 4 | Стружечные канавки | + | + | + | + | + |

| 6 | Изменение переднего угла | - | - | - | + | - |

| 7 | Канавки на хвостовике | - | - | + | - | - |

| б) Форма элементов | ||||||

| 1 | Разнонаклонные зубья | + | - | - | - | + |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 2 | Хвостовик разной формы | - | - | + | - | - |

| 3 | Переменная глубина стружечных канавок | + | - | - | - | + |

| 4 | Знакопеременное направление режущих кромок | - | + | - | - | - |

| в) Взаимное расположение элементов | ||||||

| 1 | Чередование участка корпуса с режущими кромками | - | + | - | - | - |

Проверяем наличие каждого из признаков ИТР в каждом аналоге. Наличие признака отмечаем знаком «+», отсутствие – «–». Дополнительные признаки аналогов также заносим в таблицу, а отсутствие их у ИТР отмечаем знаком «–».

Сопоставляем совокупности признаков группы а) «элементы» ТР, защищенных действующими патентами, и ИТР (табл.7.4). Видим, что здесь ни один патент исключать из дальнейшего рассмотрения нельзя.

Аналогичным образом анализируем признаки группы б) «форма элементов» и в) «взаимное расположение». Видим, что в ИТР не использованы совокупности признаков на патенты России пат № 3917957, пат № 3625848, пат № 3852461. Следовательно, усовершенствованная фреза обладает патентной чистотой в отношении РФ.

Вывод

Для организации производства усовершенствованных фрез в РФ нужно приобрести лицензию у владельцев пат США № 1948057. Продавать такие фрезы в России можно беспрепятственно.

Научные исследования

Активное внедрение технологий высокоскоростного фрезерования в производство формообразующей технологической оснастки в значительной мере связано с современным ростом производительности механической обработки. Одновременно с повышением точности формы и чистоты поверхности, эта технология обеспечивает существенное снижение трудозатрат.

Как известно, основным конструкционным материалом для изделий технологической оснастки является высоколегированная сталь, а большая часть съема металла обеспечивается за счет фрезерования на станках (обрабатывающих центрах) с ЧПУ. Сложность формы поверхности деталей оснастки, высокая прочность материала, из которого они изготовлены, а также необходимость увеличения производительности труда и следовательно, скорости резания и подач, мощности двигателя станка—сочетание всех этих факторов приводит к появлению ряда технических проблем. Рассмотрим некоторые пути их решения.

Чрезвычайно высокие характеристики станков с ЧПУ последнего поколения (обороты шпинделя, подачи рабочих и свободных перемещений, точности позиционирования инструмента) позволяют, наряду со скоростным резанием, использовать и другие качества современного инструмента — обеспечение предельно малого съема материала и, соответственно, обработки фасонных поверхностей с чистотой, практически исключающей финишную ручную слесарную операцию.

Однако приобретение современного станочного оборудования и режущего инструмента для предприятий стран СНГ представляет серьезную технико-экономическую проблему из-за их сравнительно высокой цены.

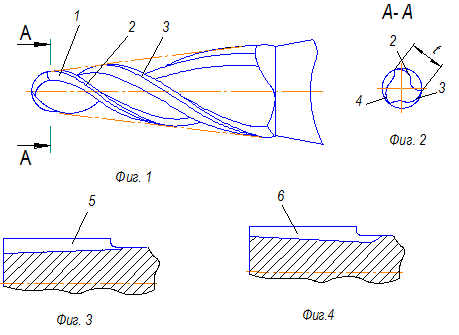

Производство технологической оснастки отличается, как правило, предельно малой серийностью и простотой формы заготовок (и вызванной последним фактором необходимостью съема большого количества материала). В связи с этим имеющиеся на участке станки должны выполнять две принципиально отличающиеся друг от друга операции: черновую обработку с основным съемом материала и чистовую обработку, обеспечивающую точность формы и размеров изделия и чистоту поверхности. На рис. 8.1 представлен график оценки технических возможностей различных моделей станков. Он показывает зависимость требуемой мощности привода шпинделя от оборотов при черновом, получистовом и чистовом фрезеровании, а также — для сравнения — величины мощности станков, находящихся в распоряжении авторов.

Необходимая мощность фрезерования

Рис. 8.1

На схеме отражены характеристики таких станков: ФП-27 производства завода «САВМА» (1987 г.), с подачами и оборотами, характерными для станков середины 80-х, а также современные высокоскоростные станки DMU-125Р и QUAZAR, выпущенные в 2000-2003 г., с повышенными оборотами, подачами и точностями, оснащенные мотор-шпинделем с характерным снижением мощности на малых оборотах. На диаграмме отражено то обстоятельство, что для станков с редуктором мощность, близкая к максимальной, сохраняется до числа оборотов около 300 об/мин. На кривых мощности также расставлены точки, соответствующие режимам работы фрез SANDVIK серий R200 (черновая обработка), R300 (получистовая) и со сферической режущей частью для чистовой обработки.

Сопоставление требуемых и располагаемых мощностей показывает, что для станков, оснащенных мотор-шпинделем, из-за снижения мощности при уменьшении оборотов ограничиваются величины диаметров фрез и/или глубина и ширина фрезерования. Для станков с редуктором сохранение располагаемой мощности вплоть до малых оборотов позволяет выполнять производительную черновую обработку фрезами достаточно большого диаметра. Низкие обороты шпинделя станка ФП-27 существенно уменьшают эффективность использования на нем фрез малых диаметров (до 40 мм) даже при черновой обработке. Видно также, что станки, имеющие объединенный мотор-шпиндель, уступают станкам с редуктором на режимах черновой обработки. При чистовой обработке преимущество переходит к современным 5-ко-ординатным станкам, позволяющим вести обработку периферией режущей части фрезы при обеспечении высокой чистоты обработанной поверхности.

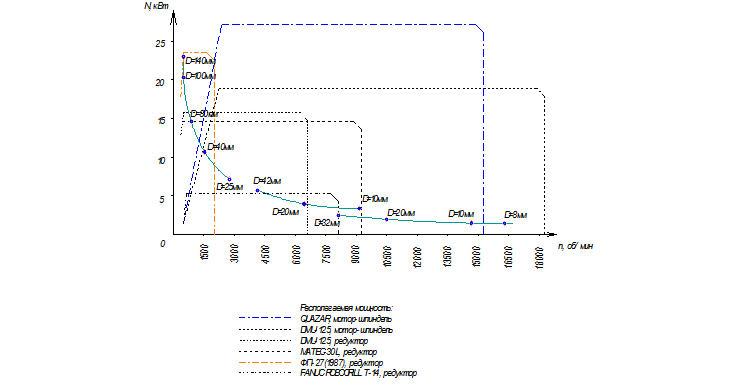

При использовании инструмента для высокоскоростного фрезерования необходимо учитывать имеющиеся для него ограничения по глубине резания: она, как правило, не превышает 2-5 мм. При распределении припусков по видам обработки (рис. 8.2) выборка материала осуществляется по слоям, причем этот алгоритм распределения должен учитываться в управляющих программах, формируемых в технологических системах программирования (САМ-система или САПР ТП).

САМ-системы становятся необходимым третьим элементом комплекса «станок — инструмент — средство программирования», влияющим на эффективность и окончательную стоимость этого комплекса.

Диапазоны припусков по виду обработки

Рис. 8.2

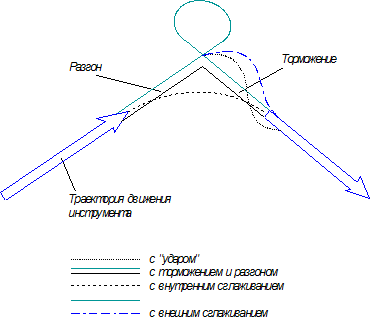

Характерные величины рабочих подач при чистовой обработке весьма велики. Они могут составлять -3-4 м/мин и более. Для криволинейных поверхностей траектория движения фрезы в известных системах программирования для станков с ЧПУ формируется в виде кусочков ломаной линии, с заданной точностью аппроксимирующей обрабатываемую поверхность. При обработке в точках излома траектории движение станка нарушается (рис. 8.3).

В частности, при выходе в точку излома (пунктирная кривая) возникает удар, интенсивность которого определяется соотношением жесткости станка и величиной подачи. С целью его исключения в системе программирования возможно введение торможения (снижения подачи) в точке излома или специальные скругления траектории. Длина участков торможения-разгона и криволинейных скруглений для данных подач определяются располагаемыми тангенциальным и нормальным ускорениями станка.

Варианты обхода угловой точки траектории

Рис. 8.3

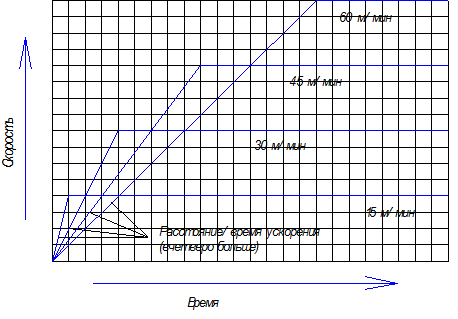

Когда речь идёт о высокоскоростной обработке, наиболее неправильно понимаемые области – рабочая подача и скорость быстрых перемещений. Более высокие скорости лучше только в одном. Например, у созданного для быстрых перемещений станка узлы могут двигаться от одной точки к другой со скоростью, например 60 м/мин, т.е. значительно быстрее, чем на медленном станке. Но когда на быстром станке необходимо переместить узел на короткое расстояние, на нем нельзя переместить узел с такой же скоростью, как перемещается узел менее скоростного станка. Причиной является ускорение. С теми же самыми двигателями узлы «медленного» станка разгоняются до максимальной скорости быстрее, чем более скоростной станок сможет «доползти» до высшей скорости (рис 8.4).

Законы физики диктуют, что тот же двигатель может разогнаться гораздо быстрее, если он соединён с редуктором, рассчитанным на более низкую скорость. Если при движении любого транспортного средства Вы когда-либо пользовались рычагом переключения передач, то Вам это будет понятно. В езде по городу более низкие передачи обеспечивают лучшее ускорение, тогда как четвертая или пятая передача обеспечивают самую высокую скорость при движении по шоссе, но эти скорости бесполезны при движении в пробках. Однако для станка с компьютерным устройством ЧПУ (УЧПУ) двигатель по каждой оси координат имеет только одно передаточное отношение. Все конструкторы выбирают скорости и диапазон ускорений станка, думая, что они являются оптимальными. Трудно сказать, что они имели в виду, выбирая такой рабочий диапазон? Вероятно, пытались угодить своим отделам сбыта и маркетинга, которые просили поднять предельные скорости и подачи.

Влияние предельной скорости станка на разгон/ускорение.

Рис. 8.4

Экспоненциальная зависимость ускорения от мощности означает, что для того, чтобы вдвое увеличить ускорение, требуется в четыре раза поднять мощность (рис. 8.4). И наоборот, при той же самой мощности увеличение максимальной скорости вдвое требует четырехкратного увеличения периода разгона/замедления. Поэтому, более «медленный» станок может в реальности быть более производительным (скоростным), чем станок с более высоким скоростным диапазоном.

При фрезеровании с использованием компьютерного УЧПУ можно плавно координировать движение по трем линейным осям для обработки сложных контуров. Например, фрезерование окружности реализуется как постоянный процесс, т.е. как «следящее» резание, но внутри программы УЧПУ оно дробится на сложную последовательность команд и коррекций. Для программиста и оператора ясно, что трехкоординатное УЧПУ рассчитывает перемещения по семейству точек, которые расположены приблизительно по кругу. Качество такой интерполяции (степень приближения) зависит от точности работы УЧПУ, которая постоянно изменяется.

Чем выше быстродействие УЧПУ, тем плавнее интерполяция. Когда станок с УЧПУ фрезерует дугу в 8" при 200 импульсах в минуту, Вы видите плавное движение, но УЧПУ фактически выполняет серию коротких линейных шагов. Быстродействие УЧПУ определяет длину шага. Старые и более медленные УЧПУ часто на круглом контуре дают огранку или серию лысок. Другие УЧПУ, более новые, но относительно медленные по сравнению с имеющимися на рынке наиболее быстродействующими, либо замедляются, либо частично компенсируют погрешность посредством выхаживания, хотя некоторая погрешность при этом все-таки остаётся.

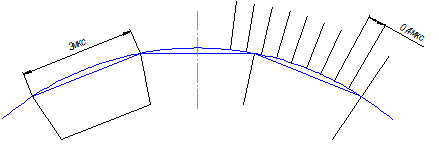

Длину сегментов интерполяции можно рассчитать, если известно быстродействие станка. При использовании диапазона подачи 200 импульсов в минуту и временной дискретности 3 мкс линейный сегмент или хорда составляют 0,25 мм (0,010"). Этот показатель - наиболее высокое быстродействие, характерное для самых популярных европейских высокоскоростных систем управления.

Самые же скоростные промышленные системы управления демонстрируют быстродействие порядка 400 мкс (0,0004 с). Повышение быстродействия в 7,5 раз обеспечивает в результате длину хорды сегмента в 35 мкм (рис. 8.5).

Очевидным преимуществом такого повышения является более точный контур обработанной поверхности вне зависимости от её размера. Менее очевидным преимуществом при сокращении времени цикла является повышение точности.

Величина хорды сегмента обработки

Рис. 8.5

Удвоение скорости даёт в результате четырехкратное повышение точности. Почти 10-кратный скачок быстродействия с 3 мкс до 0,4 мкс, теоретически повышает ее приблизительно в 56 раз. При комплексной обработке контура наиболее жесткое требование к УЧПУ - это плавное движение от точки к точке с того момента, когда программа CAD-CAM генерирует большую массу индивидуальных траекторий инструмента с очень короткими линейными шаги между ними. Чем выше быстродействие УЧПУ, тем быстрее движется инструмент и тем, соответственно, выше скорость обработки.

Работа с более редкими остановками при продолжении резания не только позволяет сделать деталь быстрее, но также продлевает срок службы инструмента и повышает его производительность, потому что этот инструмент меньше затупляется. Хотя большинство производителей не хотят, чтобы поверхности деталей были излишне гладкими, что ухудшает их качество, тем не менее в результате более плавных перемещений повышается точность обработки и продлевается срок службы станка. "Прогнозирование" является ключом к реализации этой важной функции.

Прогнозирование становится основой для высокоскоростной обработки из-за высокой плотности массива данных. При использовании старых, более медленных моделей УЧПУ узлы станка движутся довольно медленно, отчего перемещения вдоль осей могут быть остановлены в пределах любого единичного блока. На новых станках при скорости перемещения узлов в несколько десятков метров в минуту им требуется большее расстояние, чтобы остановиться. И при плотных, последовательных перемещениях, требуемых для достижения высокой точности при обработке сложных контуров, порой трудно рассчитать время или расстояние до остановки вдоль оси, чтобы получить необходимую точность. Это может звучать так, как если бы прогноз снизил производительность, пожертвовав подачей, для того чтобы обеспечить точность. Или наоборот, это – оптимизация производительности. Тот же самый прогноз, который «замедлил» программу УЧПУ для обработки острых углов, в то же время сохраняет самые высокие скорости перемещений по координатам при менее радикальных изменениях направления движения.

Там, где раньше, была необходимость выбирать более медленные подачи при программировании, чтобы фрезеровать сложный контур, эффективный прогноз поможет оптимизировать программируемую подачу для конкретной фрезы и в соответствии с обрабатываемым материалом и позволит УЧПУ принимать решения о том, где её нужно замедлить. Идея состоит в том, что прогноз пытается улучшить ситуацию, задавая величину программируемой подачи и не ставя при этом под угрозу точность перемещения. Результатом является увеличение непрерывной или эффективной подачи до среднего уровня, поддерживаемого в течение всего процесса обработки.

Таблица 11.1

Нормы времени по операциям

| № оп. | Код и наименование операции | Тшт , мин | Модель оборудования |

| 010 | Фрезерно-расточная | 11,58 | 6М610Ф3 |

| 015 | Многоцелевая черновая | 26,28 | 2204ВМФ2 |

| 020 | Сверлильно-фрезерная | 5,61 | 243ВМФ2 |

| 025 | Сверлильная | 3,07 | 2Н118 |

| 030 | Многоцелевая получистовая | 12,13 | 2204ВМФ2 |

| 035 | Сверлильно-фрезерная | 2,76 | 243ВМФ2 |

| 040 | Контрольная | - | Контр. приспособ |

| 045 | ТО | - | Печь |

| 050 | Шлифовальная | 8,6 | 3Е710А |

| 055 | Многоцелевая чистовая | 16,02 | 2204ВМФ2 |

| 060 | Сверлильно-фрезерная | 2,43 | 243ВМФ2 |

| 065 | Многоцелевая полировальная | 3,77 | 2204ВМФ2 |

| 070 | Контрольная | - | Контр. приспособ. |

| 075 | Маркирование | - | Кант. площадка |

| 080 | Консервация | - | Кант. площадка |

При определении количества оборудования необходимо определить действительный фонд времени оборудования Fд.

Действительный фонд времени работы оборудования, принимаемый при расчетах для соответствующего режима работы определим по формуле:

, (11.1)

, (11.1)

где Вр – коэффициент потерь времени на ремонт оборудования, Вр=7%;

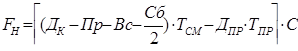

Fн – номинальный фонд времени работы оборудования, определяемый по формуле:

,

,  (11.2)

(11.2)

где Дк – число календарных дней в году, Дк=365;

Пр – число праздничных дней в году, Пр=11;

Вс – число воскресных дней в году, Вс=52;

Сб – число субботних дней в году, Сб=52;

Тсм – длительность рабочей смены, Тсм=8ч;

Дпр – количество предпраздничных дней, Дпр=9;

Тпр – время, на которое сокращается предпраздничный день, Тпр=1ч;

С – количество смен в сутки, С=2.

Таким образом, Fн=((365-11-52-26)·8 - 9∙1)∙2=4398 ч

Fд=4398∙ (1-0,07)=4090 ч.

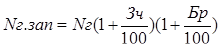

Годовая программа запуска равна:

, (11.3)

, (11.3)

где Nг – годовая программа выпуска, Nг=1000шт;

Зч – процент деталей, уходящих в запчасти, Зч=15%;

Бр – процент потерь деталей в брак, Бр=2%.

Nг.зап=1000∙ (1+0,15) ∙ (1+0,02)=1173шт.

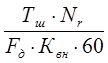

Расчётное число станков каждой группы будет находиться по формуле:

(11.4)

(11.4)

где Квн – коэффициент выполнения норм, Квн =1,1.

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

Таблица 11.2

Расчетное число станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,043 | 1 |

| 015 | Многоцелевая черновая | 0,097 | 1 |

| 020 | Сверлильно-фрезерная | 0,021 | 1 |

| 025 | Сверлильная | 0,011 | 1 |

| 030 | Многоцелевая получистовая | 0,045 | 1 |

| 035 | Сверлильно-фрезерная | 0,01 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,032 | 1 |

| 055 | Многоцелевая чистовая | 0,059 | 1 |

| 060 | Сверлильно-фрезерная | 0,01 | 1 |

| 065 | Многоцелевая полировальная | 0,014 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

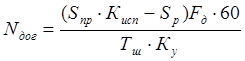

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции.

Догрузка оборудования находится по формуле:

(11.5)

(11.5)

где Ку =1,05- коэффициент увеличения штучного времени.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3

Догрузка оборудования по операциям

| № оп. | Наименование операции | Догрузка оборудования, Nдог, шт/год |

| 010 | Фрезерно-расточная | 18306 |

| 015 | Многоцелевая черновая | 7585 |

| 020 | Сверлильно-фрезерная | 38702 |

| 025 | Сверлильная | 71484 |

| 030 | Многоцелевая получистовая | 17437 |

| 035 | Сверлильно-фрезерная | 79598 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 24947 |

| 055 | Многоцелевая чистовая | 12998 |

| 060 | Сверлильно-фрезерная | 90407 |

| 065 | Многоцелевая полировальная | 58025 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

Проводим заново расчёт необходимого количества оборудования по формуле:

(11.4)

(11.4)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4

Расчетное число станков с учетом догрузки

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 0,83 | 1 |

| 015 | Многоцелевая черновая | 0,85 | 1 |

| 020 | Сверлильно-фрезерная | 0,83 | 1 |

| 025 | Сверлильная | 0,83 | 1 |

| 030 | Многоцелевая получистовая | 0,83 | 1 |

| 035 | Сверлильно-фрезерная | 0,82 | 1 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 0,82 | 1 |

| 055 | Многоцелевая чистовая | 0,83 | 1 |

| 060 | Сверлильно-фрезерная | 0,82 | 1 |

| 065 | Многоцелевая полировальная | 0,82 | 1 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

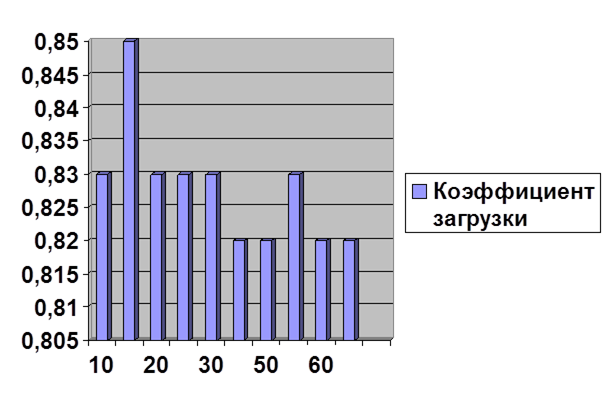

Коэффициент загрузки оборудование определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.5)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5

Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэффициент загрузки оборудования |

| 010 | Фрезерно-расточная | 0,83 |

| 015 | Многоцелевая черновая | 0,85 |

| 020 | Сверлильно-фрезерная | 0,83 |

| 025 | Сверлильная | 0,83 |

| 030 | Многоцелевая получистовая | 0,83 |

| 035 | Сверлильно-фрезерная | 0,82 |

| 040 | Контрольная | - |

| 045 | ТО | - |

| 050 | Шлифовальная | 0,82 |

| 055 | Многоцелевая чистовая | 0,83 |

| 060 | Сверлильно-фрезерная | 0,82 |

| 065 | Многоцелевая полировальная | 0,82 |

| 070 | Контрольная | - |

| 075 | Маркирование | - |

| 080 | Консервация | - |

| Среднее значение коэффициента загрузки | 0,828 | |

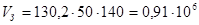

По полученным коэффициентам загрузки оборудования построим график загрузки оборудования (рис.11.1)

График загрузки оборудования

Рис. 11.1

Рис. 11.1

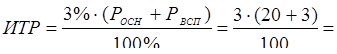

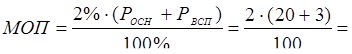

Расчет числа рабочих

Промышленно – производственный персонал цеха (участка) состоит из производственных и вспомогательных рабочих, инженерно – технических работников (ИТР), служащих и младшего обслуживающего персонала (МОП).

Число рабочих на каждую операцию определяем по формуле:

(11.6)

(11.6)

где  1731ч - действительный годовой фонд времени работы рабочего.

1731ч - действительный годовой фонд времени работы рабочего.

Расчёт числа рабочих по операциям техпроцесса сведём в таблицу 11.6

Таблица 11.6

Количество рабочих по операциям технологического процесса

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 010 | Фрезерно-расточная | 1,95 | 2 |

| 015 | Многоцелевая черновая | 1,96 | 2 |

| 020 | Сверлильно-фрезерная | 1,94 | 2 |

| 025 | Сверлильная | 1,95 | 2 |

| 030 | Многоцелевая получистовая | 1,95 | 2 |

| 035 | Сверлильно-фрезерная | 1,95 | 2 |

| 040 | Контрольная | - | - |

| 045 | ТО | - | - |

| 050 | Шлифовальная | 1,97 | 2 |

| 055 | Многоцелевая чистовая | 1,96 | 2 |

| 060 | Сверлильно-фрезерная | 1,96 | 2 |

| 065 | Многоцелевая полировальная | 1,95 | 2 |

| 070 | Контрольная | - | - |

| 075 | Маркирование | - | - |

| 080 | Консервация | - | - |

| Итого общее число рабочих | 20 | ||

После расчёта числа основных производственных рабочих, необходимо рассчитать число вспомогательных рабочих, число контролёров, число ИТР, Численность младшего обслуживающего персонала (МОП).

Вспомогательные рабочие:

3 принимаем 3 человека.

3 принимаем 3 человека.

Число контролёров:

5 принимаем 5 человек.

5 принимаем 5 человек.

Численность ИТР:

0,69 принимаем 1 человека.

0,69 принимаем 1 человека.

Младший обслуживающий персонал:

0,46 принимаем 1 человека.

0,46 принимаем 1 человека.

Организация снабжения материалами и заготовками

Для хранения запаса заготовок предусматривается склад, расположенный в начале участка механической обработки детали. На рабочее место заготовки, уложенные в контейнер открытого типа, доставляются при помощи погрузчиков. В процессе обработки проводится межоперационный контроль, наиболее важными являются контрольные операции перед ТО, каковой являются 045 операция – закалка и после изготовления детали. После каждой из перечисленных операций деталь возвращают на участок на дальнейшую обработку. После проверяют качество изготовленной детали на контрольном столе. Работники планово распределительного бюро обеспечивают подачу деталей и заготовок к станкам.

На основе технической документации, инструментально-раздаточная кладовая (ИРК) заблаговременно комплектует специальный инструмент и приспособления, обеспечивает его заточку, восстановление и списание. Доставку инструмента и приспособлений к рабочему месту осуществляется вспомогательными рабочими.

Сжатый воздух, масло, смазочно-охлаждающая жидкость подаётся к станкам по централизованным трубопроводам. При обнаружении рабочим нехватки масла в станке он обязан сообщить об этом мастеру, а тот в свою очередь даёт заявку вспомогательным рабочим соответствующей службы, которые обеспечивают снабжение основного производства (оборудования участка) маслом, специально оборудованным транспортом с тарой для масла.

Организация транспортного хозяйства

Главной целью организации транспортного хозяйства является снижение трудоёмкости работ и сокращение времени производственного цикла. Выбор транспортных средств зависит от характера обрабатываемых на участке заготовок, их габаритов и массы, типа производства, конструкции здания.

Доставка заготовок в механический цех осуществляется автотранспортом. Подача контейнеров на склады и к месту обработки выполняется при помощи автопогрузчиков.

Передача деталей от станка к станку осуществляется при помощи вспомогательных рабочих. Такой вид передачи деталей является оптимальным в условиях среднесерийного производства, деталей простой геометрической формы.

Для удаления стружки из рабочей зоны в большинстве станков имеются шнековые устройства, которые перемещают стружку к люку, расположенному с тыльной стороны станка. Дальнейшее транспортирование стружки от станка к общецеховому месту сбора производится при помощи системы скребковых транспортёров (конвейеров), расположенных под полом цеха вдоль станков.

Организация работы участка и рабочих мест

Организация рабочего места является первичным звеном организации труда. Его правильная организация снижает утомляемость рабочего, повышает работоспособность и в итоге увеличивает производительность труда. Для правильной организации рабочего место важное значение имеет специализация, оснащение, планировка и обслуживание рабочего места. При размещении предметов и средств труда необходимо руководствоваться следующими условиями:

- на рабочем месте не должно быть нечего лишнего, каждая деталь должна иметь своё место

- все часто используемые предметы должны находится ближе к зоне их использования

- расположение предметов на рабочем месте должно быть продуманно с таким расчётом, чтобы рабочий двигался с минимальными затратами сил

- станки должны быть обеспечены местным освещением и пр.

Планировка механического участка

Планировка участка на заданную программу 400шт.

Оборудование расставлено по ходу технологического процесса. Стружка удаляется скребковым конвейером, расположенным под полом.

Для инструмента предусмотрены инструментальные ящики. Для улучшения условий труда на участке предусмотрено место для отдыха, место для питьевого аппарата (ситуратора). Для доставки контейнеров с заготовками и деталями по периметру участка расположена дорога (проезд) для автопогрузчиков с односторонним движением. В соответствии с нормами ширина проезда составляет 2000 см. Подвод сжатого воздуха осуществляется от общезаводской централизованной системы. В качестве средств пожарной безопасности предусмотрен пожарный щит, ящик с песком. Имеется верстак, контрольный стол, и др.

При укрупненном проектировании производственную площадь участка определяем по удельной площади, необходимой для размещения станков в зависимости от их массы. Величину удельной площади, приходящейся на один станок берем из [19].

Sпр. = Sуд. × Sобщ. (11.7)

Sпр. = 25 × 10= 250м2

Размеры вспомогательной площади участка определим, исходя из норм для расчета площадей вспомогательных служб.

- склад вспомогательных материалов (0.2 м2 на один станок) – 1,6 м2

- площадь для хранения стружки - 5 м2

- площадь под проходы принимаем 30% от площади станков - 85 м2

- резервное место под дополнительное оборудование - 150 м2

- площадь для места мастера - 9 м2

- площадь под контрольные столы - 20 м2

- место для отдыха -9 м2

- место под контейнеры для материала - 88 м2

- место под кант. площадку - 12 м2

Общая площадь: 630 м2

Нормативы расстояний между станками, от стен и колонн здания, а также нормы ширины магистральных проездов приведены в [18].

Компоновка механического участка по обработке данной детали представлена на чертеже 06.М15.6 .76.000.

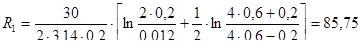

Рис. 12.2

Ом.

Ом.

Ориентировочно определим количество заземлений:

n = R1/Rм = 85,75 / 4 = 22 шт.

Определим сопротивление соединительного проводника. Длина соединительного проводника при расположении заземлителей в ряд определяется по формуле:

| Lс.п. = 1,05 × m × (n-1), м | (12.6) |

где, m – расстояние между заземлителями, m = 1 м.

Lс.п. = 1,05 × 1 × (22-1) = 22,05 м

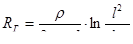

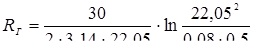

Определим сопротивление растеканию тока горизонтального электрода по формуле:

| (12.7) |

где, l – длина горизонтального электрода, l = 22,05м ;

d – диаметр стержня, d = 0,08 м;

t0 – расстояние от поверхности грунта до стержня, t0 = 0,5 м;

То есть  =2,03Ом

=2,03Ом

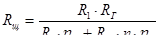

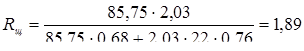

Определим сопротивление растеканию тока искусственных заземлителей:

, Ом , Ом

| (12.8) |

где hГ – коэффициент использования горизонтального электрода с учетом вертикальных электродов; hГ=0,68

hВ – коэффициенты использования вертикальных электродов, учитывающий их взаимное экранирование; hВ=0,76

Тогда  Ом

Ом

1,89Ом<4Ом

Следовательно, рассчитанная схема заземления обеспечивает безопасную работу на установленном технологическом оборудовании.

Экологическая экспертиза разрабатываемого объекта

Предприятия машиностроения выбрасывают в атмосферу загрязненный воздух. В результате - постоянное присутствие вредных веществ в воздухе города, которое приводит к хроническим болезням людей (бронхит, астма и др.). Кроме того, загрязнённый воздух отрицательно воздействует на животных, птиц, насекомых и на растения.

Для снижения выброса вредных веществ в атмосферу необходимо детально проработать технологический процесс с целью снижения количества выбросов токсичных веществ.

На участке воздух загрязняется аэрозолями смазочно-охлаждающих жидкостей и металлической пылью (все операции резания), абразивной пылью (шлифовальные операции) и другими веществами, поэтому перед выбросом в атмосферу должен очищаться. Таким образом вредные вещества из рабочей зоны выводятся с помощью приточно – вытяжной вентиляции: приточная вентиляция подает воздух в рабочую зону, а вытяжная удаляет — обе работают одновременно. Количество попадаемого и вытягиваемого воздуха выбирается с учетом требований, предъявляемых к системе вентиляции. Место для забора свежего воздуха выбирается с учетом направления ветра, с наветренной стороны по отношению к выбросным отверстиям, вдали от мест загрязнения.

Загрязнение сточными водами

Промышленные предприятия сбрасывают в водоемы отработанную воду, которая загрязняет сточные воды вредными веществами (песок, окалина, металлическая стружка, пыль, минеральные масла).

При работе используется большое количество СОЖ, масляных эмульсий, образующиеся при этом маслоэмульсионные воды представляют собой водные растворы эмульсолов. Такую сточную воду требуется очищать от маслопримесей. Необходимость в очистке воды возникает на операциях промывки детали раствором олинола.

Возможность загрязнения окружающей среды твёрдыми промышленными отходами.

Отходы машиностроительных предприятий в основном образуются от производства проката, литья, механической обработки. В данной технологии в процессе производства твёрдые отходы образуются в виде амортизационного лома (модернизация оборудования, оснастки), металлической стружки, осадков и пыли (отходы систем очистки воздуха).

Извлечённая при обработке металлическая стружка перерабатывается методом переплава. Для чего её сначала подвергают дроблению на стружкодробилках различных типов (фрезерных, молотковых и валковых). В металлической стружке, предназначенной для переплава, суммарное содержание безвредных примесей, влаги и масла не должно превышать 3%. Наличие этих примесей сверх указанного предела приводит к ухудшению качества выплавляемого металла и к загрязнению окружающей среды. В то же время стружка содержит до 20% СОЖ. Поэтому стружку подвергают обезжириванию, используя центрифуги, моечно-сушильные установки и нагревательные печи. Затем её приводят в компактное состояние, применяя холодное и горячее брикетирование на специальных брикет-прессах. Эти брикеты непосредственно используются в плавильных агрегатах.

Таким образом, технологический процесс оказывается практически безотходным и не влияющим на здоровье людей.

Возможность акустического загрязнения окружающей среды.

Многообразие источников шума и вибрации в машиностроении обуславливает наличие всех их разновидностей. Источниками аэродинамических шумов и механических шумов и вибраций высоких уровней являются вентиляционные системы, насосы, компрессорные установки, суммарный уровень шумов которых (в основном высокочастотных) достигает 135¸145 дБ. Тогда как допустимый уровень шума для территории жилой застройки 33¸67 дБ.

Совокупность возникающих под действием шума нежелательных изменений в организме человека можно рассматривать как шумовую болезнь. Комплекс симптомов, характерный для воздействия вибрации, получил название вибрационной болезни.

Оборудование, по возможности, целесообразнее установить на резиновые амортизаторы, что снижает уровень вибрации в 2 раза и делает его неопасной для окружающей среды. Вибрация в вентиляционных установках снижается путём применения рёбер жёсткости.

Безопасность объекта при аварийных и чрезвычайных ситуациях

Для ликвидации последствий, вызванных стихийными бедствиями или катастрофами, привлекаются формирования общего назначения и служб гражданской обороны. Основная задача формирований при ликвидации — спасение людей и материальных ценностей. Организация работ производится с учетом обстановки, степени разрушения и повреждения зданий. Работы производятся в сжатые сроки, т.к. необходимо быстро спасти людей и оказать им медицинскую помощь, а также предотвратить последствия катастрофы.

К мероприятиям по предотвращению крупных аварий и катастроф относятся: закладка в проекты вновь создаваемых объектов планировочных, технических и технологических решений, которые должны максимально уменьшить вероятность возникновения аварий или значительно снизить материальный ущерб, если авария произойдет. Кроме того, должны быть предусмотрены мероприятия по эвакуации персонала при чрезвычайных ситуациях (ЧС). В случае появления непосредственной опасности возникновения ЧС в штабе гражданской обороны должен производится инструктаж людей по необходимым действиям при ЧС.

Одним из последствий аварии на предприятиях может стать выброс токсичных отходов в окружающую среду. При возникновении очага поражения токсичными отходами туда высылается радиационная и химическая, а также медицинская разведка для уточнения места заражения и направления распространения зараженного воздуха. Подготавливаются формирования для проведения спасательных работ. В очаге поражения оказывается помощь пострадавшим, проводится их сортировка и эвакуация в медицинские учреждения. Очаг поражения оцепляется - проводится обеззараживание местности, а также санитарная обработка. В первую очередь одеваются противогазы на поражённых, им оказывается первая медицинская помощь, вводятся антидоты. Часто последствием аварии может стать разлив нефти или масла на поверхности водоёмов. Удаляют нефтяную плёнку с поверхности воды с помощью абсорбентов.

В таблице 12.2 приведен перечень спасательных и аварийных работ, проводимых при производственных авариях.

Таблица 12.2

Виды работ проводимых при производственных авариях

| Виды работ | Виды производственных аварий | ||||||

| Аварии на инженерных сетях и коммуникациях | Землетрясение | Выброс ХОВ | Взрыв | Наводнение | Пожар | Обрушение зданий | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Спасательные работы Поиск пострадавших Извлечение людей из-под завалов Оказание медицинской помощи Эвакуация людей Доставка продовольствия и медикаментов | + + + + + | + + + + + | - + + + + | + + + - + | + - + + + | + + + + + | + + + - + |

| Пожары Ликвидация очагов пожара Ликвидация массовых пожаров Устройство противопожарных барьеров, насыпей | + + + | + + - | + + - | + + - | - - - | + + + | + + - |

| Наводнения Локализация прорывов Ликвидация затопления помещений, зданий, сооружений | + + | + + | - - | + + | + + | - - | + + |

| Аварийные и спасательные работы Локализация аварий на коммунально-энергетических сетях и сооружениях Восстановление линий электропередач Восстановление водоснабжения Возведение насыпей, дамб, водоотводящих каналов Обрушение неустойчивых конструкций Расчистка дорог от завалов | + + + - + + + | + + + + + + + | + - + - - - - | + + + + + + + | + + + + + + + | - + + - + - - | + + + - + + - |

| Работы на зараженной территории Ликвидация утечки вредных и ядовитых веществ Нейтрализация ядовитых веществ Обеззараживание территории и техники Санитарная обработка людей | + + + + | + + + + | + + + + | + + + + | + + + + | + + + + | + + + + |

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

МЕХАНИКО-ТЕХНОЛОГИЧЕСКОЕ ОТДЕЛЕНИЕ

КАФЕДРА “ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ ”

ДИПЛОМНЫЙ ПРОЕКТ

на тему:

“РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МАТРИЦЫ”

Зав. кафедрой

Руководитель проекта

Консультанты: 1.

Рецензент

Дипломант Черников

2006

Аннотация

УДК 621.91.002(075)

Технологический процесс изготовления матрицы. Дипломный проект /Черников - 2006.

В проекте рассмотрены вопросы совершенствования технологического процесса изготовления матрицы.

Предложен способ получения заготовки методом литья в песчано-глинистые формы по результатам экономического анализа. Разработан технологический маршрут изготовления детали для среднесерийного производства. Рассчитаны припуски на мех. обработку. На многоцелевой операции на основе проведенных научных и патентных исследований оптимизированы режимы резания и усовершенствована конструкция фрезы. Показаны наладки на многогоцелевую и фрезерно-расточную операции. Рассчитано и спроектировано станочное приспособление. Спроектирован участок обработки детали и рассчитаны коэффициенты загрузки применяемого оборудования. Соблюдены безопасность и экологичность проекта. Внедрение предлагаемых мероприятий по совершенствованию техпроцесса позволит получить годовой экономический эффект в размере 288 тыс.руб.

Проект состоит из пояснительной записки, включающей в себя 120с., 15 рис., 30 табл.. Графическая часть содержит 10 листов чертежей формата А1.

Содержание

Введение

1. Состояние вопроса. Анализ исходных данных.

2. Выбор стратегии и выбор производства.

3. Выбор и проектирование заготовки.

4. Выбор технологических баз. План обработки.

5. Выбор средств технологического оснащения.

6. Разработка технологических операций.

7. Патентные исследования.

8. Научные исследования.

9. Выбор и проектирование приспособлений.

10. Выбор и проектирование инструмента.

11. Расчет и проектирование участка механической обработки

12. Безопасность и экологичность проекта

13. Экономическая эффективность проекта

Заключение

Список литературы

Приложения

Введение

Цель дипломного проектирования по технологии машиностроения - научится правильно применять теоретические знания, полученные в процессе учебы, использовать свой практический опыт работы на машиностроительных предприятиях для решения профессиональных технологических и конструкторских задач.

Целью данного проекта является снижение трудоемкости изготовления матрицы путем разработки прогрессивного технологического процесса, базирующегося на современных достижениях в области станкостроения, инструментального производства.

Для достижения цели решаются следующие задачи:

1.Расширение, углубление, систематизация и закрепление теоретических знаний, и применение их для проектирования прогрессивных технологических процессов изготовления деталей, включая проектирование средств технологического оснащения.

2.Развитие и закрепление навыков ведения самостоятельной творческой инженерной работы.

3.Овладение методикой теоретических исследований технологических процессов механосборочного производства.

В дипломном проекте должна отображаться экономия затрат труда, материала, энергии. Решение этих вопросов возможно на основе наиболее полного использования возможностей прогрессивного технологического оборудования и оснастки.

Анализ исходных данных

Анализ служебного назначения детали