Котлы, самостоятельные пароперегреватели и групповые экономайзеры подлежат регистрации в местных органах Госгортехнадзора, исключением котлов, у которых (t — 100) V ≤ 5.

Регистрируются они на основании письменного заявления администрации АТП с представлением следующих документов: паспорта с чертежами фактического исполнения топочного устройства; акта об исправности котла, если он прибыл с завода-изготовителя в собранном виде или переставлен с одного места на другое; удостоверения о качестве монтажа с указанием допущенных изменений проекта; чертежей помещения котельной (план, продольный и поперечный разрезы), справки о соответствии водоподготовки проекту; справки о наличии и характеристике питательных устройств.

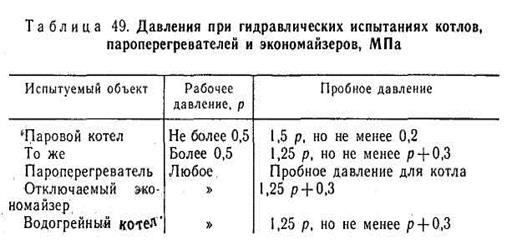

Котлы, пароперегреватели и экономайзеры после демонтажа и установки на новом месте должны быть вновь зарегистрированы. Они должны подвергаться техническому освидетельствованию инспектором котлонадзора в присутствии начальника котельной или лица, ответственного за безопасное действие котла, пароперегревателя и экономайзера Пароперегреватели и экономайзеры, составляющие с котлом один агрегат, освидетельствуются одновременно с котлом. Техническое освидетельствование состоит из внутреннего осмотра и гидравлического испытания. Гидравлическое испытание должно проводиться под давлением (табл. 49)

Периодическое техническое освидетельствование зарегистрированных в местных органах надзора котлов, пароперегревателей и экономайзеров, находящихся в эксплуатации, производится инспектором котлонадзора в следующие сроки внутренний осмотр не реже 1 раза в 4 года; гидравлическое испытание не реже 1 раза в 8 лет Периодическое освидетельствование котлов, не подлежащих регистрации в местных органах Госгортехнадзора, производится лицом, ответствен ным за безопасную эксплуатацию котлов, пароперегревателей и экономайзеров.

Досрочно освидетельствуют котлы в следующих случаях котел находился в бездействии более 1 года, был демонтирован и вновь установлен; выпрямились выпучины и вмятины основных элементов котла; было переклепано более 25% всего числа заклепок в каком-либо шве; заменена часть листа или применена сварка элементов котла (за исключением приварки единичных штуцеров, труб и заглушек); заменено более 15% связей любой стенки, заменены камеры экрана, пароперегревателя или экономайзера, заменено одновременно более 50% общего числа экранных и кипятильных труб или 100% перегревательных, экономайзерных и дымогарных труб; по состоянию котла администрация АТП или инспектор котлонадзора считает это необходимым.

Гидравлическое испытание производится только после внутреннего осмотра. Для гидравлического испытания должна применяться вода с температурой не ниже +5 °С Измеряют давления по двум проверенным манометрам, один из которых должен быть контрольным. Давление должно подниматься и снижаться постепенно Время выдержки котла, пароперегревателя, экономайзера и их элементов под пробным давлением должно быть не менее 5 мин. После снижения пробного давления до рабочего тщательно осматривают сварные швы и прилегающие к ним участки. Котел, пароперегреватель, экономайзер и их элементы считаются выдержавшими гидравлическое испытание, если не обнаружено: признаков разрыва; течи, слезок и потения в сварных соединениях и на основном металле; остаточных деформаций

Обслуживание котлов

Ответственность за безопасную эксплуатацию котлов, пароперегревателей и экономайзеров возлагается на начальника (заведующего) котельной, а при отсутствии в штате котельной начальника — на одного из инженерно-технических работников или лицо, обладающее достаточными знаниями и опытом работы.

К обслуживанию допускаются лица, достигшие 18-летнего возраста, прошедшие производственное обучение и аттестацию в квалификационной комиссии. Знания обслуживающего персонала котельной периодически проверяются не реже 1 раза в 12 мес. На видном месте в котельной должна быть вывешена производственная инструкция, разработанная администрацией АТП на основании Типовой инструкции для персонала котельной. Инструкции должны быть также выданы обслуживающему персоналу

Не реже 1 раза в 12 мес. должно проверяться опломбирование манометров в порядке, установленном правилами Госстандарта СССР. Кроме того, не реже 1 раза в 6 мес. рабочие манометры должны проверяться контрольным. Вместо контрольного манометра для проверки может использоваться проверенный рабочий, имеющий одинаковые с проверяемым манометром шкалу и класс точности.

Водоуказательные приборы проверяются продувкой у котлов с рабочим давлением до 2,4 МПа включительно не реже 1 раза в смену, у котлов с рабочим давлением 2,4—3,9 МПа включительно не реже Г раза в сутки, а у котлов с рабочим давлением свыше 3,9 МПа в сроки, установленные производственной инструкцией.

Предохранительные клапаны должны проверяться продувкой перед каждым пуском котла, пароперегревателя и экономайзера в работу и в период их работы в следующие сроки: у котлов, пароперегревателей и экономайзеров с давлением до 2,4 МПа включительно — не реже 1 раза в сутки; с давлением 2,4—3,9 МПа включительно — поочередно по одному клапану каждого котла, пароперегревателя и экономайзера не реже 1 раза в сутки; с давлением выше 3,9 МПа — в сроки, установленные инструкцией Минэнерго СССР.

Котел должен быть немедленно остановлен:

если перестанут действовать более 50% предохранительных клапанов или других заменяющих их предохранительных устройств;

если давление поднялось выше разрешенного более чем на 10% и продолжает расти, несмотря на прекращение подачи топлива, уменьшение тяги и дутья и на усиленное питание котла водой;

при утечке воды (подпитка котла водой при этом категорически запрещается);

если уровень воды быстро снижается, несмотря на усиленное питание котла водой;

если уровень воды поднялся выше верхней видимой кромки водоуказательного прибора и продувкой котла не удается снизить его;

при прекращении действия всех питательных или водоуказательных приборов;

если в основных элементах котла будут обнаружены трещины, выпучины, пропуски в сварных швах, обрывы двух и более находящихся рядом связей;

в котельных, работающих на газовом топливе, в случаях, кроме перечисленных, предусмотренных правилами и инструкциями по безопасности в газовом хозяйстве;

при взрыве газов в газоходах, прекращении подачи электроэнергии при искусственной тяге, при повреждении элементов котла и его обмуровки, создающих опасности для обслуживающего персонала или угрозу разрушения котла;

при возникновении пожара в котельной или при загорании сажи и частиц топлива в газоходах, угрожающем обслуживающему персоналу или котлу.

Котлы, пароперегреватели и экономайзеры должны ремонтироваться в соответствии с графиком планово-предупредительного ремонта.

Допускать людей внутрь котла. И открывать запорную арматуру после удаления людей из котла можно при температуре не выше 60 °С только по письменному разрешению (наряду-допуску) начальника котельной. Люди могут работать в газоходах при температуре не выше 60 °С лишь после того, как место работы будет провентилировано и надежно защищено от проникновения газов и пыли. Время пребывания людей в газоходе при температуре 50 — 60 °С не должно превышать 20 мин.

При работе на газообразном или пылевидном топливе котел должен быть надежно отделен от общего газопровода или пылепровода в соответствии с производственной инструкцией.

На вентилях, задвижках и заслонках при отключении соответствующих участков трубопроводов, паропроводов, газопроводов и газоходов, на пусковых устройствах дымососов, дутьевых вентиляторов и питателях топлива должны быть вывешены предупредительные таблички с надписью «Не включать. Работают люди». У пусковых устройств дымососов, дутьевых вентиляторов и питателей топлива должны быть сняты плавкие вставки.

16.2.5. Общие технические требования при эксплуатации трубопроводов пара и горячей воды

Требования к устройству, изготовлению, монтажу, ремонту и эксплуатации трубопроводов, транспортирующих водяной пар с рабочим давлением более 0,007 МПа или горячую воду с температурой свыше 115 °С, определены Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей воды [31]. Правила не распространяются на: трубопроводы, расположенные в пределах котла до головной задвижки или в пределах, установленных техническими условиями на изготовление котла; сосуды, входящие в систему трубопроводов и являющиеся их неотъемлемой частью (водоотделители, грязевики); трубопроводы первой категории с наружным диаметром менее 51 мм и трубопроводы прочих категорий с наружным диаметром менее 76 мм; сливные, продувочные и выпускные трубопроводы; трубопроводы, изготовленные из неметаллических материалов.

Изготовляют и монтируют трубопроводы и их элементы предприятия или специализированные монтажные организации, имеющие подготовленный персонал и располагающие необходимыми техническими средствами.

Трубопроводы и несущие металлические конструкции должны иметь надежную защиту от коррозии. Арматуру устанавливают в местах, удобных для обслуживания. Горизонтальные участки паропроводов укладывают с уклоном не менее 0,002 и с устройством дренажа.

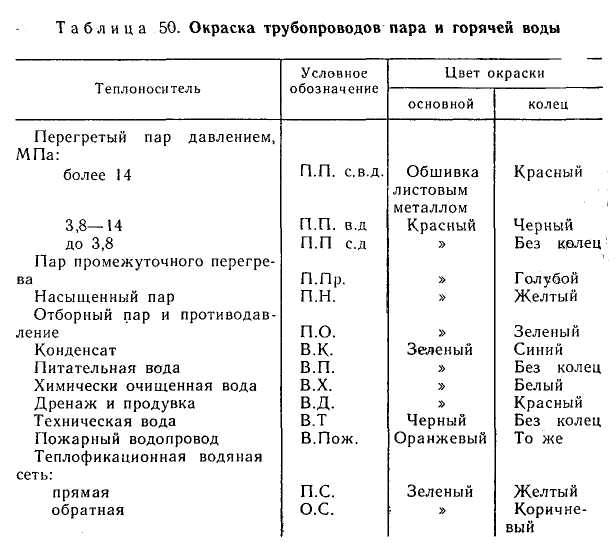

В зависимости от теплоносителя и его давления трубопроводы окрашивают в соответствующие цвета (табл. 50) и на них наносят цветные кольца. Расстояние между кольцами в зависимости от местных условий должно быть 1—5 м.

При покрытии поверхности изоляции трубопровода металлической обшивкой обшивку по всей длине можно не окрашивать. В этом случае наносят условные обозначения и кольца на прямых участках трубопровода не реже чем через 50 м, перед входом в стену и после выхода из нее у измерительных приборов, отводов, с обеих сторон изгибов, задвижек, вентилей и другой арматуры. Ширина цветного кольца при наружном диаметре трубопровода или изоляции до 150 мм должна быть равна 50 мм, при наружном диаметре 150—300 мм — 70 мм, более 300 мм — 100 мм.

Регистрации в местных органах Госгортехнадзора подлежат трубопроводы первой категории с условным проходом более 70 мм, а также трубопроводы второй и третьей категорий с условным проходом более 100 мм. Все другие трубопроводы, на которые распространяются Правила [31], должны быть зарегистрированы на АТП. После регистрации на трубопроводе устанавливают не менее трех табличек (на концах и в середине трубопровода) форматом не менее 400X300 мм, в которые вносят регистрационный номер, разрешенное давление, температуру среды, дату следующего осмотра. Если трубопровод размещается

в нескольких помещениях, табличка должна быть на трубопроводе в каждом помещении.

Трубопроводы, зарегистрированные в местных органах Госгортехнадзора, должны подвергаться техническому освидетельствованию инспектором котлонадзора, а при невозможности прибытия инспектора — администрацией АТП. Наружному осмотру и гидравлическому испытанию трубопроводы подвергаются перед пуском вновь смонтированного трубопровода или после ремонта, связанного со сваркой, и при пуске трубопровода после нахождения его в состоянии консервации свыше 2 лет; наружному осмотру — не реже 1 раза в 3 года.

Кроме того, администрация АТП обязана проводить периодический наружный осмотр трубопроводов всех категорий не реже 1 раза в год, а наружный осмотр и гидравлическое испытание трубопроводов, не подлежащих регистрации в органах Госгортехнадзора, перед пуском в эксплуатацию после монтажа, ремонта, связанного со сваркой, и при пуске после консервации трубопровода свыше 2 лет.

Надзор за трубопроводами и их обслуживание проводятся для обеспечения безопасной эксплуатации трубопроводов. Приказом по АТП из числа инженерно-технических работников, имеющих соответствующую техническую квалификацию и практический опыт, назначается лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопроводов. Перед назначением ответственного лица проверяют знание им Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды. В дальнейшем эта проверка повторяется периодически, не реже 1 раза в 3 года.

К обслуживанию трубопроводов допускают лиц, достигших 18-летнего возраста, прошедших производственное обучение, аттестацию в квалификационной комиссии и инструктаж по безопасному обслуживанию трубопроводов. Повторно проверяются знания обслуживающего персонала периодически, не реже 1 раза в год, а также при переходе с одного предприятия на другое. Проверяет эти знания комиссия, назначенная приказом по АТП. Результаты проверки оформляют протоколом, а лицам, сдавшим испытания, Выдают удостоверения за подписью председателя комиссии.

В котельных и других производственных помещениях, имеющих трубопроводы, на видном месте должны быть вывешены схемы трубопроводов, а на рабочих местах инструкции по их' безопасному обслуживанию. Ремонтные работы в каналах и камерах трубопроводов должны проводиться только по наряду-допуску, выдаваемому администрацией АТП после обязательного текущего инструктажа по технике безопасности.

16.3. ВОЗДУШНЫЕ КОМПРЕССОРЫ И ВОЗДУХОВОДЫ

Требования к компрессорным установкам

Компрессорные установки и оборудование должны удовлетворять требованиям ГОСТ 12.2.003, ГОСТ 12.2.016 и Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов |30|.

Размещать компрессорные установки следует в отдельных одноэтажных помещениях из огнестойкого материала. Площадь окон, дверей и легкосбрасываемых панелей должна составлять не менее 0,05 м2 на 1 м3 помещения компрессорной. Двери и окна должны открываться наружу. Помещения оборудуют механической приточно-вытяжной вентиляцией.

Компрессорные установки должны иметь следующие контрольно-измерительные, сигнализирующие и предохранительные устройства:

манометры и предохранительные клапаны на компрессорах, холодильниках и воздухосборниках. При давлении 30 МПа и выше на последней ступени сжатия устанавливают два манометра;

термометры и термопары для указания температуры сжатого воздуха на каждой ступени компрессора после промежуточного и концевого холодильников;

контактные приборы и тепловые реле для сигнализации и автоматического отключения компрессора при повышении давления и температуры сжатого воздуха сверх допустимых норм и прекращении поступления охлаждающей воды;

манометры и термометры для измерения давления и температуры масла.

Предохранительные клапаны компрессорной установки должны быть снабжены приспособлениями их принудительного открытия во время работы установки, отрегулированы и опломбированы. Число предохранительных клапанов и их размеры рассчитывают так, чтобы их пропускная способность была не менее произвол дельности компрессора.

На нагнетательном газопроводе последней ступени сжатия и на газопроводах отбора воздуха промежуточного давления должен быть установлен обратный клапан. Термометры для замера температуры сжатого воздуха устанавливают в металлические гильзы, ввернутые на резьбе. Каждая точка замера температуры должна иметь индивидуальный термометр. Все установленные контрольно-измерительные приборы должны проходить государственные испытания в соответствии с требованиями Госстандарта СССР.

Открытые движущиеся и вращающиеся детали компрессорной установки (маховики, валы, муфты), расположенные на высоте менее 2 м от уровня пола или площадки обслуживания, закрывают сплошными или сетчатыми разборными и легкосъемными кожухами. Вращательные части тщательно балансируют, чтобы избежать вибрации.

В компрессорах производительностью более 3 м3/мин на нагнетательных линиях до воздухосборников устанавливают выпускные отводы с задвижками или предусматривают надежно действующее устройство для разгрузки компрессора в период его пуска.

Забор воздуха (всасывание) компрессором должен производиться через воздухозаборник, расположенный снаружи помещения на высоте не менее 2—3 м от уровня земли. Воздух должен поступать чистым без примесей газов и пыли. Очищается он в фильтрах. Для отдельных компрессоров производительностью до 6 м3/мин с разрешения технического инспектора профсоюза допускается забирать воздух из помещения компрессорной станции. Располагать воздухозаборник вблизи теплоизлучающих агрегатов и аппаратов запрещается.

Для сглаживания пульсации давления сжатого воздуха между поршневым компрессором и магистралью устанавливают воздухосборники. Располагают их вне помещения компрессорной на открытой ограждаемой площадке. Емкости должны быть снабжены кранами для спуска воды и масла, манометрами и предохранительными клапанами. Между емкостью и компрессором необходимо установить обратный клапан. Для удобства их обслуживания они должны иметь лазы или люки.

Большое значение для безопасной работы компрессоров имеет правильная их смазка. При высокой температуре масла разлагаются, в связи с чем на стенках цилиндров, клапанных устройствах, трубопроводах появляются твердые отложения, которые образуют «нагар» и нарушают работу механизмов компрессора. Кроме того, масло испаряется и в виде тумана проникает в цилиндры, образуя с засасываемым воздухом взрывоопасные смеси. При концентрациях в воздухе 6— 10% масляных паров и температурах выше 200 °С смесь может взрываться. Поэтому для смазки компрессоров должны употребляться только масла, соответствующие требованиям завода, изготовляющего компрессоры, либо рекомендациям специализированных предприятий. Температура вспышки масла должна быть не менее чем на 75 ° выше температуры сжатого воздуха, т. е. 220 — 240 оС.

Количество смазки всегда должно поддерживаться на заданном уровне. Заливать масло в смазочные устройства следует через воронки с фильтрами. Повторное использование отработавшего масла запрещено. Масло в компрессорном помещении должно храниться в закрытых емкостях в объемах, не превышающих недельного расхода.

Очищают масляные насосы и лубрикаторы не реже 1 раза в 1,5 мес., а масляные фильтры в системе принудительной смазки и приемного масляного насоса — не реже 1 раза в 2 мес.

Для компрессорных станций рекомендуется применять циркуляционную систему охлаждения. Во избежание образования отложений в системе жесткость охлаждающей воды допускается не более 7 мг ∙ экв/л, а содержание в ней биологических и механических примесей не свыше 40 мг/л. Водяное охлаждение должно включаться до пуска компрессора. Для регулировки количества подаваемой воды на трубопроводе охлаждения устраивают перекрывающий вентиль. Температура охлаждающей воды, выходящей от компрессора и холодильников, не должна превышать 40 °С. При прекращении подачи воды или повышения ее температуры компрессор необходимо остановить. Для наблюдений за циркуляцией воды и ее температурой предусматривают слив отработавшей воды без давления (с разрывом струи) в сливную открытую воронку, установленную в удобном для наблюдения месте.

В многоступенчатых компрессорах после каждой ступени сжатия должны быть предусмотрены специальные выносные холодильники для охлаждения газа. Температура воздуха после каждой ступени сжатия В нагнетательных патрубках не должна превышать 170 °С для компрессоров общепромышленного и 180 °С для компрессоров технологического назначений.

Компрессоры и трубопроводы должны быть заземлены для отвода статического электричества.

Дата: 2019-07-24, просмотров: 346.