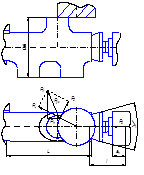

Возникающая окружная сила резания сдвинуть деталь в осевом направлении отверстия, а при дальнейшем фрезеровании деталь может проворачиваться вокруг оси отверстияи одновременно отжиматся вниз.

Сила зажима без учета подачи определяется по формуле из схемы ;

[15, с.380]

[15, с.380]

Рис.

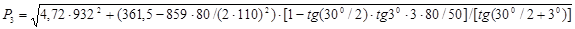

Где- y=300- угол при вершине центра

j1=j2=30- угол трения

l=80 мм- растояние от середины центрового гнезда досередины пиноли

ап=50 мм- длина пиноли

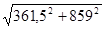

Ph=0,4Pz=0,4×903,74=361,5 H

PV=0,95Pz=0,95×903,74=859 H

=

=  =932 H

=932 H

К- коэффициэнт запаса учитывающий нестабильность силовых воздействий на заготовку

К=К0×К1×К2×К3×К4×К5[15, с.382]

К0=1,5- гарантированный коэффициэнт запаса[15, с.382]

К1=1,2- учёт случайных сил резания из-за случайных неровностей на обрабатываемой поверхн. заготовки[15, с.382]

К2=1,4- коэффициэнт учитывающий увеличение сил резания вследствии затупления[15, с.383, тб2]

К3=1,2- учёт величения сил резания при прерывистом резании[15, с.383]

К4=1,3- коэффициэнт характеризующий постоянство

сил развиваемых зажимным механизьмом[15, с.383]

К5=1,2[15, с.383]

К=1,5×1,2×1,4×1,2×1,3×1,2=4,72

=2025 Н

=2025 Н

Данная нагрузка эквивалентна прочности болта с внутренним диаметром болта 5,286 мм - соответствует примерно М8, что намного меньше резьбы применяемой для перемещения пиноли заднего центра (примерно М30).

Экономическая часть

Экономический расчёт приспособления [2, с. 151]

Расчёт производим в ценах 1975-го года.

Условие эффективного применения приспособления:

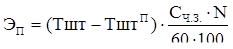

где ЭП - годовая экономия без учёта годовых затрат на приспособление, руб;

Р - годовые затраты на приспособление, руб.

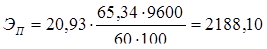

, руб

, руб

где Тшт - штучное время на операции при обработке детали в универсальном приспособлении, мин;

ТштП - штучное время на операции при использовании спроектированного приспособления, мин;

СЧ.З. - часовые затраты по эксплуатации рабочего места, коп/ч;

N - годовая программа выпуска, шт.

В соответствии с нормативами вспомогательного времени [9; карта 1; карта 12, поз. 8; карта 17, поз. 2]:

мин

мин

, коп/ч

, коп/ч

где  - практические скорректированные часовые затраты на базовом рабочем месте, для условий двухсменного крупносерийного производства

- практические скорректированные часовые затраты на базовом рабочем месте, для условий двухсменного крупносерийного производства  =36,3коп/ч;

=36,3коп/ч;

kМ - машино-коэффициент, показывающий во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы у базового станка, в соответствии [12, прил. II, с175] kМ = 1,8

коп/ч

коп/ч

руб

руб

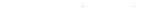

, руб

, руб

где SПР - стоимость приспособления, руб;

А - коэффициент амортизации;

В = 0,2 - коэффициент, учитывающий ремонт и хранение приспособления.

В соответствии с [2, табл. 63] стоимость, приспособления, включающего 20-25 наименований деталей составляет 125…145 руб, принимаем:

SПР = 145 руб

Назначаем срок амортизации - 2 года, тогда коэффициент амортизации:

А = 0,5

руб

руб

Экономический эффект от применения специального приспособления:

, руб

, руб

руб

руб

В нынешних ценах:

руб

руб

Оценка экономической эффективности технологического процесса [23]

Оценка экономической эффективности разработанного технологического процесса производим по приведенным затратам. Экономию на приведенных затратах определяем по формуле:

DС п. н.= С п. н.1 - С п. н.2,

где С п. н. 1 и С п. н. 2 - приведенные затраты, обусловленные производством годового объема продукции по базовому (1) и новому (2) вариантам, руб./год.

Приведенные затраты на операцию определяются:

×20,

×20,

где С п. н. н. - приведенные затраты, приходящиеся на 1 час работы металлорежущего оборудования, коп.;

-поправочный коэффициент на инфляцию;

-поправочный коэффициент на инфляцию;

Базовый Т.П.:

005: С п. н. н=  6,6×

6,6×  =36,74 руб.

=36,74 руб.

015: С п. н. н=  24,6×

24,6×  =68,47 руб.

=68,47 руб.

020: С п. н. н=  49×

49×  =136,38руб.

=136,38руб.

025: С п. н. н=  18×

18×  =83,2 руб.

=83,2 руб.

030: С п. н. н=  30×

30×  =138,67 руб.

=138,67 руб.

S С п. н. н=36,74+68,47+136,38+83,2+138,67=463,46 руб.

Новый Т.П.:

005: С п. н. н=  3,978×

3,978×  =9,30(44) руб.

=9,30(44) руб.

010: С п. н. н=  14,108×

14,108×  =33,17 руб.

=33,17 руб.

015: С п. н. н=  9,107×

9,107×  =50,7 руб.

=50,7 руб.

S С п. н. н=9,30(44)+33,17+50,7=93,18 руб.

DС п. н.= С п. н.1 - С п. н.2=468,46-93,18=370,28 руб.

На партию:

SDС п. н=9600×370,28=3554688 руб.

С учётом изменения способа получения заготовки экономический эффект равен:

SDС=SDС п. н +ЭТ=3554688+56640=3611328 руб/партия.

Квалиметрическая оценка проекта

В ходе данной курсовой работе был проделан большой объём работы, которая включала в себя аналитические расчёты, выполнение чертежей, подготовка и выбор альтернативных вариантов, изучение литературы и стандартов.

Аналитические расчёты велись при определении режимов резания, производственной программы выпуска изделий, определении припусков, расчёте потребного количества станков, силовом и точностном расчёте приспособления, экономической оценке приспособления и технологического проекта. При выполнении курсового проекта технологичность изделия была повышена. Более рационально построен маршрут обработки изделия для условий среднесерийного производства: исключены некоторые операции (создание чистовой базы под установку в токарный патрон), ряд операций объединены в одну. Применено более производительное оборудование.

В проекте рассматривались два альтернативных варианта изготовления заготовки: штамповка в открытых штампах на КГШП (заводской вариант) и безоблойная штамповка на КГШП. При сопоставимой технологичесой себестоимости обоих вариантов, безоблойная штамповка даёт меньшую себестоимость, что привело к выбору второго варианта получения заготовки. Необходимо отметить, что при одинаковом способе получения заготовок в данном проекте и базовом технологическом процессе, припуски под механическую обработку разработанном технологическом процессе получились меньше, что связано с широким применением в проекте аналитического метода назначения припусков.

Разработанное приспособление удовлетворяет требованиям прочности и точности, а также даёт по сравнению с универсальным приспособлением годовую экономию в размере 69553,33 руб/год. В результате разработки технологического процесса и расчёта его экономической эффективности, экономический эффект составил 3611328 руб/партия.

Недостатком разработанного технологического процесса можно считать неравномерную загрузку оборудования. Но это можно устранить при использовании эффективной системы управления планирования путём дозагрузки оборудования другими изделиями, применение относительно дорогово режущего инструмента.

Литература

1. Ансеров М.А., Гущин В.Ф. Приспособления для сверлильных станков. Конструкции и наладки. - Л.: Машгиз, 1950 - 300 с.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие для машиностроительных специальностей ВУЗов. - Минск: Высшая школа, 1983. - 256 с.

3. Добрыднев И. С. Курсовое проектирование по предмету «Технология машиностроения»: Учебн. пособие для техникумов по специальности «Обработка металлов резанием». - М.: Машиностроение, 1985. - 184 с.

4. Маликов Ф.П. Патроны для металлорежущих инструментов. Справочник. -* М. Машгиз, 1963. - 104 с.

5. Металлорежущий инструмент. Каталог-справочник. Часть 1. Резцы и фрезы. - М.: Машиностроение, 1976. - 448 с.

6. Металлорежущий инструмент. Каталог-справочник. Часть 3. Резьбообрабатывающий, трубо- и муфтообрабатывающий и зуборезный инструмент. - М.: НИИМАШ, 1971. - 476 с.

7. Мягков В.Д, Палей М.А., Романов А.Б.. Допуски и посадки: Справочник. В 2-х ч. Ч. 1. - Л.: Машиностроение, 1982. - 543 с.

8. Мягков В.Д., Палей М.А., Романов А.Б.. Допуски и посадки: Справочник. В 2-х ч. Ч. 2. - Л.: Машиностроение, 1978. - 545 с.

9. Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительное для технического нормирования станочных работ. Серийное производство. - М.: Машиностроение, 1974. - 422 с.

10. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ. Часть 1. Нормативы времени. - М.: Экономика, 1990. - 208 с.

11. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. В 3-х частях. Часть 1. Токарные, сверлильные станки. - М.: Машиностроение, 1974. - 416 с.

12. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. В 3-х частях. Часть 2. Зуборезные, горизонтально-расточные, резьбонакатные и отрезные станки. - М.: Машиностроение, 1974. - 200 с.

13. Справочник технолога-машиностроителя. В 2-х т. Т. 1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986. - 656 с.

14. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1985. - 596 с.

15. Станочные приспособления: Справочник в 2-х томах. Т. 1 / под общ ред. Б.Н.Вардашкина. - М.: Машиностроение, 1984. - 592 с.

16. Станочные приспособления: Справочник в 2-х томах. Т. 2 / под общ ред. Б.Н.Вардашкина. - М.: Машиностроение, 1984. - 656 с.

17. Технология машиностроения: Методические указания по выполнению курсового проекта для студентов специальности 120100 «Технология машиностроения» дневной и вечерней формы обучения. - Юрга: ИПЛ ЮФ ТПУ, 1999. - 39 с.

18. Балабанов А.Н. Краткий справочник технолога - машиностроителя.-М.: Издательство стандартов, 1992.-464 с.

19. Расчеты экономической эффективности новой техники: Справочник./ Под. общ. ред. К.М. Великанова - 2-ое изд. перераб. и доп. - Л.: Машиностроение. Ленингр. отделение, 1990. - 448 с.

Дата: 2019-05-29, просмотров: 441.