Таблица 7

| Операция | Наименование и содержание операции | Оборудование |

| 005 | Токарная с ЧПУ

А- Установить и снять деталь

- Подрезать торец Æ38мм в размер 143,06  ; точить поверхн. Æ37-0,25, l=30±0,1

- Центровать отв. Æ9*мм, глубиной 4,5±1,5мм

- Cверлить отв. Æ14Н14, l=61-1 мм, сверлить конус 1200±20 ; сверлить отв.Æ25Н14, l=42±0,5; сверлить конус600±10; сверлить отв. Æ25,43Н13, l=22±0,5. Одновременно.

- Точить конус под углом 450; точить фаску Æ32,4Н11 с улом 150±10.

- Нарезать резьбу М27х1,5-7Н, в размер l=18min ; точить поверхн. Æ37-0,25, l=30±0,1

- Центровать отв. Æ9*мм, глубиной 4,5±1,5мм

- Cверлить отв. Æ14Н14, l=61-1 мм, сверлить конус 1200±20 ; сверлить отв.Æ25Н14, l=42±0,5; сверлить конус600±10; сверлить отв. Æ25,43Н13, l=22±0,5. Одновременно.

- Точить конус под углом 450; точить фаску Æ32,4Н11 с улом 150±10.

- Нарезать резьбу М27х1,5-7Н, в размер l=18min

| Токарный полуавтомат с ЧПУ СТП -220 АП |

| 010 | Токарная с ЧПУ А- Установить и снять деталь - Подрезать торец Æ38 в размер 140±0,5 - Центровать отв. Æ9*мм, глубиной 4,5±1,5мм - Сверлить отв. Æ18Н13, l=70±0,5мм - Рассверлить отв. Æ22Н12, l=70±0,5мм; рассверлить отв. Æ25Н12, l=50±0,5мм; рассверлить отв. Æ28,38Н12, l=20±0,5мм. Одновременно - Зенкеровать отв. Æ24Н10, l=23,5±0,5мм; зенкеровать конус Æ27Н14, под углом 300±10, зенкеровать отв. Æ27,2Н10, l=20±0,5мм. Одновременно. - Расточить отв. Æ32,4Н14, l=14-1 - Точить фаску Æ32,4Н11, с углом 150±10, точить конус под углом 450. - Сверлить отв. Æ7Н12, l=2,5±0,5мм - Развернуть отв. Æ24,6Н9, l=23,5±0,5мм, развернуть отв. Æ27,6Н9, l=34±0,5мм. Одновременно. - Развернуть отв. Æ25Н8, l=23,5±0,5мм, развернуть отв. Æ28Н8, l=20±0,5мм. Одновременно. - Точить торец Æ23мм в размер l=74,5±0,5мм, точить радиус R1max. - Нарезать резьбу М30х1,5-7Н, в размер l=16min | Токарный полуавтомат с ЧПУ СТП -220 АП |

| 015 | Вертикально-фрезерная с ЧПУ А- Установить и снять деталь Позиция I - Фрезеровать поверхн. Æ30мм в размер 40±0,5. - Центровать отв. Æ9*мм, глубиной 4,5±1,5мм. - Сверлить отв. Æ12Н14, l=24мм, сверлить конус Æ17,9мм с углом 1200*; сверлить отв. Æ17,9Н14, l=20±0,5мм. Одновременно. - Зенковать конус под углом 450; зенковать фаску Æ21,8Н11, l=3+0,4, под углом 150±10. Одновременно. - Фрезеровать резьбу М20х1,5-7Н, в размер l=15,5min Б- Повернуть деталь Позиция II Выполнение переходов выполненых в позиции I Позиция III - Фрезеровать поверхн. Æ30мм в размер 40±0,5. - Центровать отв. Æ9*мм, глубиной 4,5±1,5мм. - Сверлить отв. Æ17,9Н14, l=26±0,5мм. - Зенковать конус под углом 450; зенковать фаску Æ21,8Н11, l=3+0,4, под углом 150±10. Одновременно. - Фрезеровать резьбу М20х1,5-7Н, в размер l=15,5min | Вертикально-фрезерный станок ГФ-2171 С5 |

| 020 | Слесарная - Снять заусенцы и притупить острые кромки в соответствии счертежом и СТП предприятия, протереть. - Маркировать обозначение детали на бирке. | Участок слесарный |

| 025 | Контроль - Проверить размеры и требования по чертежу и ТП. - Оформить прёмку деталей. | Контрольная плита |

Выбор средств технологического оснащения

Оборудование

005, 010. Токарная с ЧПУ. Модель СТП220АП.

Наибольший диаметр изделия, устанавливаемого над станиной - 400 мм.

Наибольший диаметр обрабатываемого изделия:

- над станиной - 250 мм;

- над суппортом - 220 мм.

Наибольшая длина обрабатываемого изделия:

- наружное точение - 350 мм;

- растачивание - 170 мм.

Наибольший рабочий ход суппорта:

- в продольном направлении - 430 мм;

- в поперечном направлении - 200 мм.

Бесступенчатое регулирование частоты вращения шпинделя.

Пределы частот вращения шпинделя - 11…2800 об/мин.

Наибольший крутящий момент на шпинделе - 150 кгс´м.

Пределы рабочих подач суппорта - 0…4000 мм/мин.

Максимальный шаг нарезаемой резьбы - 20 мм.

Класс точности нарезаемой резьбы - 6H, 6g.

Количество инструментов, устанавливаемых в револьверную головку - 12.

Габаритные размеры:

- длина - 4570 мм;

Мощность электропривода главного движения - 22 кВт.

015. Вертикально-фрезерный станок. Модель ГФ 2171С5

- Интерполятор 2С42-65

- Размеры рабочей поверхности стола (длина´ширина), мм 1600´400

- Наибольшее перемещение стола, мм продольное Х, 1000попнрнчное Y, 400

вертикальное Z 250

- Наибольшее перемещение ползуна, ммкоордината Z 260

- Расстояние от торца шпинделя до рабочей поверхности

стола, мм 250…500

Расстояние от оси шпинделя

- До вертикальных направляющих станины, мм 500

- Колличество Т-образных пазов, шт 3

- Расстояние между Т-образными пазами, мм 100

- Ширина Т-образных пазов, ммцентрального18Н8

крайних18Н12

- Размер конуса шпинделя с конусностью 7/2450

- Наибольшая масса обрабатываемой детали и приспособления

устанавливаемых на столе станка, кг, не более400

- Предельные размеры обрабатываемых

поверхностей (длина´ширина´высота), мм 250´850´380

- Ёмкость магазина инструментов, шт12

- Время смены инструментов, с не более20

- Максимальный диаметр инструмента, ммторцевой фрезы 125

концевой фрезы 40

сверла30

- Максимальный вес инструмента, кг не более15

- Вылет инструмента от торца шпинделя, мм не более250

- Колличество частот вращения шпинделя18

- Пределы частот вращения шпинделя, об/мин40-2000

- S: 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 630, 800, 1000, 1250,1600, 2000

- Пределы подач стола, ползуна,, мм/мин3-6000

- Скорость быстрого перемещения стола по координатам

X, Y, и ползуна по координате Z, мм/мин6000

- Мощность электродвигателя главного движения, кВт7,5

- Наибольший крутящий момент на шпинделе, кН·м0,615

- Допустимое усилие подачи, Н

координата X, Y15690

координата Z9806

- Тип устройства ЧПУ - контурно-позиционный

- Колличество управляемых координат3

- Колличество одновременно управляемых координат

при линейной интерполяции3

при круговой интерполяции2

- Масса - 4700 кг.

Приспособления и инструменты

005. Токарная с ЧПУ

Резец 002-3862 - Т5К10 ГОСТ 18884-73

Сверло центровочное- Сверло 10 СТП 406-1234-76.

Сверло комбинированное трёхступенчатое специальное.

Резец расточной j=930 К.01.4983.000-06 ТУ2-035-1040-86

Резец резьбовой j=600 с треугольной пластиной К.01.4957.000-00 ТУ2-035-1040-86

Патрон специальный;

Шаблон 5+0,4 106-6757, шаблон Æ32,4+0,4 103-740.

Калибр на собираемость150-2629

Штанген нутромер 101-984

ШЦ-250-0,1 ГОСТ 166-80

Очки О ГОСТ 12.4.013-85

Тара 505-190

010. Токарная с ЧПУ

Резец 002-3862 - Т5К10 ГОСТ 18884-73

Сверло центровочное- Сверло 10 СТП 406-1234-76.

Сверло Æ18 ГОСТ 10903-77.

Сверло комбинированное трёхступенчатое специальное.

Зенкер комбинированный двухступенчатый.

Резец канавочный 5мм К.01.4963.000-00 ТУ2-035-1040-86.

Резец расточной j=930 К.01.4983.000-06 ТУ2-035-1040-86.

Резец расточной S 20S-XTFP R/L 11, пластина 1103.

Развёртка комбинированная специальная 037-717.

Развёртка комбинированная специальная 037-718.

Резец резьбовой SANDVIK CTGPR-1212-11, пластиной TPUN.

Патрон 7108-0023 ГОСТ 12595-72;

Шаблон 4+0,4 106-6757, шаблон Æ32,4+0,4 103-740.

Калибр на собираемость250-2629

Штанген нутромер 101-984

ШЦ-250-0,1 ГОСТ 166-80

Очки О ГОСТ 12.4.013-85

Тара 505-190

015. Фрезерная с ЧПУ.

Фреза 2214-0192 Т5К10 ГОСТ 22085-76 (торцовая насадная с механическим креплением круглых твёрдосплавных пластин).

Сверло центровочное- Сверло 10 СТП 406-1234-76.

Сверло комбинированное трёхступенчатое специальное.

Зенковка 023-806

Гребенчатая резьбовая фреза 2672-0577-7Н ГОСТ 1336-77

Шаблон 3+0,4 106-6737, шаблон Æ21,8Н11 103-720.

Специальное приспособление с базированием корпуса в трёхкулачковом патроне жёстком заднем центре.

Калибр на собираемость 350-2629

Штанген нутромер 101-984

Очки О ГОСТ 12.4.013-85

Тара 505-190

Кран-укосина - 0,5 т

Расчёт припусков

Расчёт припусков производим аналитическим методом.

Расчёт припусков на механическую обработку поверхности Æ28Н8

Выбираем следующие технологические переходы:

- сверление чернвое

- рассверливание

- зенкерование

- развёртывание черновое

- развёртывание чистовое

Штамповка

Шероховатость поверхности - Rz = 160 мкм

Глубина дефектного слоя - h = 200 мкм

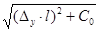

Суммарные отклонения формы и расположения поверхностей - ΔΣ =  мкм

мкм

Где - Dåк=Dк× lк

Где - Dк=0,20 мкм/мм[14]

lк= 38 мм

Dåк=0,20×38=8 мкм

Dy=0,25×T=0,25×840=210 мкм

ΔΣ =  =213 мкм

=213 мкм

Сверление предварительное

Выполняем по 13-му квалитету.

Шероховатость поверхности - Rz = 32 мкм

Глубина дефектного слоя - h = 40 мкм

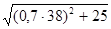

Суммарные отклонения формы и расположения поверхностей - ΔΣ =  мкм

мкм

Где - Dу=0,7 мкм -увод сверла на 1 мм длины отверстия[14, с. 190, тб28]

Где - С0=25 мкм[14, с. 190, тб28]

ΔΣ =  =27 мкм

=27 мкм

Рассверливание

Выполняем в соответствии с таблицами точности [14] по 12-му квалитету.

Шероховатость поверхности - Rz = 32 мкм

Глубина дефектного слоя - h = 40 мкм

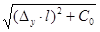

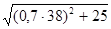

Суммарные отклонения формы и расположения поверхностей - ΔΣ =  мкм

мкм

Где - Dу=0,7 мкм - увод сверла на 1 мм длины отверстия[14, с. 190, тб28]

Где - С0=25 мкм[14, с. 190, тб28]

ΔΣ =  =27 мкм

=27 мкм

Зенкерование черновое

Выполняем в соответствии с таблицами точности [14] по 10-му квалитету.

Шероховатость поверхности - Rz = 40 мкм

Глубина дефектного слоя - h = 40 мкм

Развёртывание черновное

Выполняем в соответствии с таблицами точности [14] по 9-му квалитету.

Шероховатость поверхности - Rz = 40 мкм

Глубина дефектного слоя - h = 50 мкм

Развёртывание чистовое

Выполняем в соответствии с таблицами точности [14] по 8-му квалитету.

Шероховатость поверхности - Rz = 2,5 мкм

Глубина дефектного слоя - h = 20 мкм

Результаты приведены в таблице 8.

Таблица 8

| Технологический переход обработки поверхности | Элементы припуска, мкм | Расчётный размер, мм | Допуск TD, мм | Предельные размеры, мм | Предельные значения припусков, мкм | ||||||

| min | max | 2Zmin | 2Zmax | ||||||||

| Rz | h | ΔΣ | ε | ||||||||

| Заготовка | 160 | 200 | 213 | - | 28,945 | 0,84 | 28,94 | 31,07 | - | - | |

| Сверление IT13 | 32 | 40 | 27 | 0 | 28,658 | 0,33 | 28,66 | 30,23 | 287 | 797 | |

| РассверливаниIT12 | 32 | 40 | 27 | 0 | 28,46 | 0,21 | 28,46 | 29,9 | 198 | 318 | |

| Зенкерование предварительное IT10 | 2,5 | 20 | 0 | 0 | 28,3 | 0,084 | 28,3 | 29,69 | 160 | 286 | |

| Развёртывание черновое IT9 | 0,63 | 5 | 0 | 0 | 28,12 | 0,052 | 28,12 | 28,85 | 180 | 212 | |

| Развёртывание чистовое IT9 | 0,32 | 0 | 0 | 0 | 28 | 0,033 | 28 | 28,33 | 120 | 139 | |

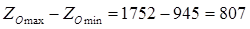

Общие припуски 2ZОmin = 945 мкм, 2ZОmax = 1752 мкм

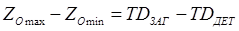

Проверка расчёта припусков:

мкм

мкм

мкм

мкм

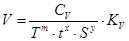

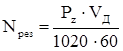

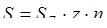

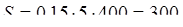

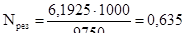

Расчёт режимов резания

005. Токарная с ЧПУ

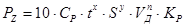

Переход I: Подрезать торец Æ38мм в размер 143,06  ; точить поверхн. Æ37-0,25, l=30±0,1

; точить поверхн. Æ37-0,25, l=30±0,1

Расчёт режимов производим аналитическим методом.

Пластина Т5К10, φ = φ1 =450.

1. Глубина резания t=1,4мм.

2. Подачу выбираем по [14, с. 268, табл. 14].

S = 0,66 мм/об, r=0,8мм.

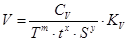

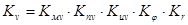

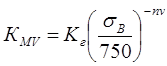

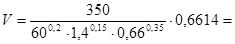

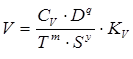

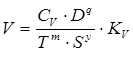

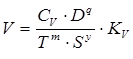

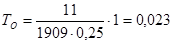

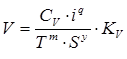

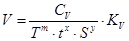

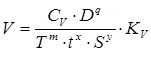

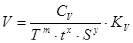

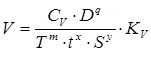

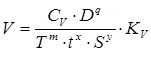

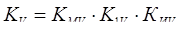

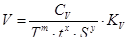

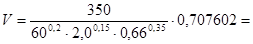

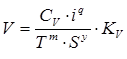

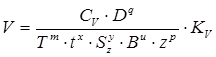

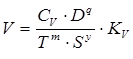

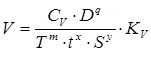

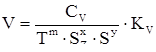

3. Скорость резания

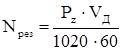

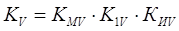

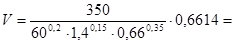

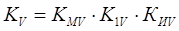

, м/мин,

, м/мин,

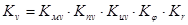

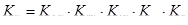

где

T=60 мин - период стойкости материала пластины;

CV, x, y, m - коэффициент и показатели степени;

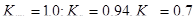

CV =350; x=0,15; y=0,35; m=0,2 [29,табл.17, c.269];

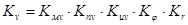

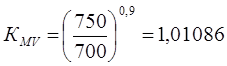

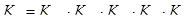

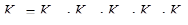

[29,с.261, табл.17];

[29,с.261, табл.17];

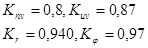

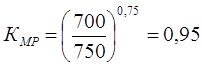

Кг=0,95, nv=0.9 [29,с.262, табл.2];

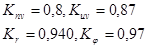

[29,с.263, табл.5]; [29,с.271, табл.18];

[29,с.263, табл.5]; [29,с.271, табл.18];

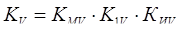

KV=1,0186×0,8×0,87×0,94=0,6614;

112,23 м/мин.

112,23 м/мин.

145,222 м/мин -подольное точение

145,222 м/мин -подольное точение

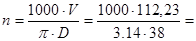

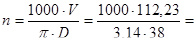

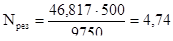

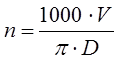

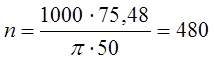

Частота вращения шпинделя

941 об/мин

941 об/мин

1218 об/мин -родольное точение

1218 об/мин -родольное точение

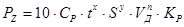

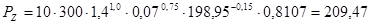

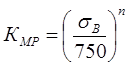

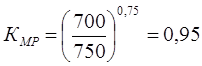

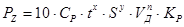

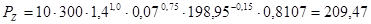

5. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1, y=0,75, n=-0.15 [14,табл 2,ст273]

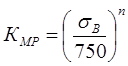

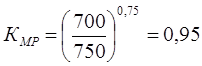

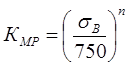

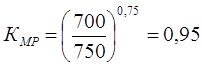

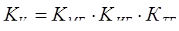

КP =Кмр×Кjр×Кgр×Кlр×Кrр

n=0,75

Кjр=1,0; Кgр=1,1; Кlр=1,0; Кrр=0,93

КP=0,95×1,0×1,1×0,93=0,971

, Н

, Н

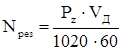

6. Мощность резания определяем по формуле [29, с. 271]:

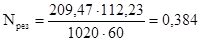

, кВт,

, кВт,

кВт

кВт

7. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,384<17,6 кВт.

Условие выполняется.

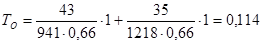

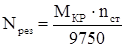

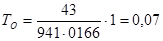

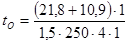

8. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l1=38 мм

L1=l1+lвр+lпер=38+5=43 мм,

L2=30 мм

L2=l2+lвр+lпер=30+5=35 мм,

мин

мин

Переход II:Центровать отв. Æ9мм, l=4,5мм

Сверло центровочное Р6М5, 2φ=900.

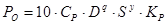

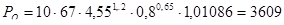

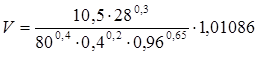

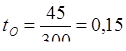

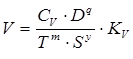

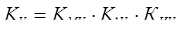

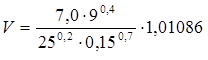

1. Скорость резания

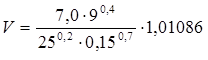

[14, с. 278, табл. 28];

[14, с. 278, табл. 28];

где Т=25 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

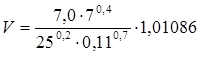

CV = 7,0

m = 0,2

y = 0,7

q = 0,4

S=0,15мм/об[14, с. 277, табл. 25];

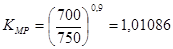

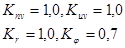

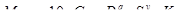

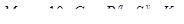

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

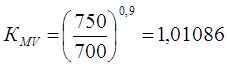

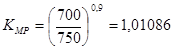

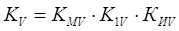

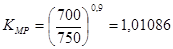

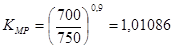

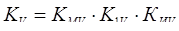

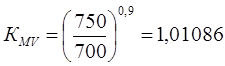

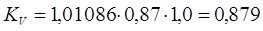

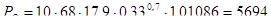

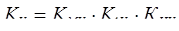

KV=1.01086×1,0×1,0=1,01086

=33,7775 м/мин

=33,7775 м/мин

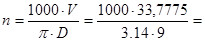

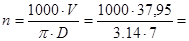

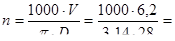

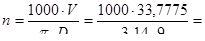

2. Частота вращения шпинделя

1195 об/мин

1195 об/мин

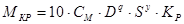

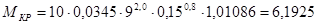

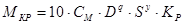

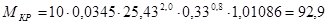

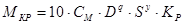

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

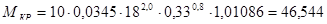

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

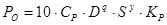

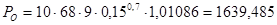

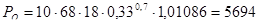

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1,0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

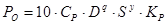

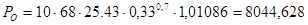

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=7,5 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,76<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

l=4,5 мм, lпер=5 мм, i=1.

ТО=  =0,053 мин.

=0,053 мин.

Переход III: Сверлить отв. Æ14Н14, l=61-1 мм, сверлить конус 1200±20 ; сверлить отв.Æ25Н14, l=42±0,5; сверлить конус600±10; сверлить отв. Æ25,43Н13, l=22±0,5. Одновременно.

Сверление (расчёт мощности, силы резания по наибольшему диаметру)

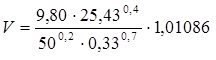

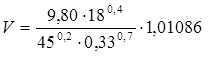

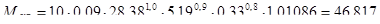

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=50 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 9,8

m = 0,2

y = 0,5

q = 0,4

S=0,33мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=35,531 м/мин

=35,531 м/мин

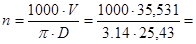

2. Частота вращения шпинделя

450об/мин

450об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1.0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

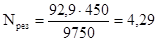

Nрез общ=4,29+0,153=4,443 кВт

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=7,5 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

3,167<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

Разбиваем рабочий ход на три прохода по 20, 40, 61 мм

l=121 мм, lвр=5 мм, i=1.

ТО=  =0,85 мин

=0,85 мин

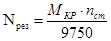

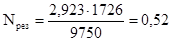

Переход IV: Сверлить отв. Æ7Н12, l=2,5±0,5мм

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=25 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 7,0

m = 0,2

y = 0,7

q = 0,4

S=0,11мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=37,95 м/мин

=37,95 м/мин

2. Частота вращения шпинделя

1726 об/мин

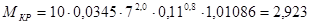

1726 об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1.0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

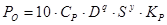

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,52<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

l=2,5 мм, lвр=2,5 мм, i=1.

ТО=  =0,026 мин

=0,026 мин

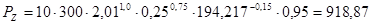

Переход V: Точить конус под углом 450; точить фаску Æ32,4Н11 с улом 150±10. Расчёт режимов производим аналитическим методом.

Пластина Т15К6, φ = 930, φ1 =300.

1. Глубина резания t=2,01мм.

2. Подачу выбираем по [14, с. 268, табл. 14].

S = 0,25×0,45=0,1125 мм/об, r=0,4мм.

3. Скорость резания

, м/мин,

, м/мин,

где

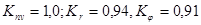

CV =420; x=0,15; y=0,2; m=0,2 [29,табл.17, c.269];

[29,с.263, табл.5]; [29,с.271, табл.18];

[29,с.263, табл.5]; [29,с.271, табл.18];

KV=1,0186×1,0×0,87×0,91×0,94=0,75228;

194,217 м/мин.

194,217 м/мин.

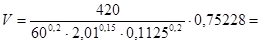

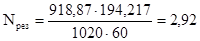

4. Частота вращения шпинделя

1909 об/мин

1909 об/мин

5. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1, y=0,75, n=-0.15 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

n=0,75

Кjр=1,0; Кgр=1,1; Кlр=1,0; Кrр=0,93

КP=0,95×1,0×1,1×0,93=0,971

, Н

, Н

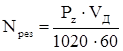

6. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

7. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

2,92<17,6 кВт.

Условие выполняется.

8. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l=6 мм

L=l+lвр+lпер=6+5=11 мм,

мин

мин

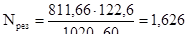

Переход VI: Нарезать резьбу М27х1,5-7Н, в размер l=18min

1. Скорость резания

[14, с. 295];

[14, с. 295];

где: CV, m, x, y – определяются по [14, с. 296, табл. 49];

KV - общий поправочный коэффициент на скорость резания.

Т = 70 мин

CV = 332

m = 0,2

x = 0,23

y = 0,3

[14, с. 297];

[14, с. 297];

КТГ=1,0[14, с. 298, тб50];

м/мин

м/мин

2. Частота вращения шпинделя

1446 об/мин

1446 об/мин

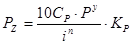

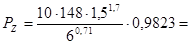

3. . Силу резания найдем по формуле [29, с. 297]:

, Н

, Н

где

CP, x, y, n - коэффициент и показатели степени,

CP=148, y=1,7, n=0.71 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

Кjр=0,94; Кgр=1,1; Кlр=1,0; Кrр=0,87

КP=0,95×0,94×1,1×1,0=0,9823

811,66, Н

811,66, Н

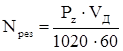

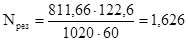

4. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

5. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

1,626<17,6 кВт.

Условие выполняется.

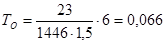

6. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l=18 мм

lвр+lпер=5мм

L=l+lвр+lпер=18+5=23 мм,

мин

мин

Основное время операции

Т0общ=0,114+0,053+0,85+0,023+0,026+0,066=1,132 мин

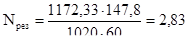

010 Токарная с ЧПУ

Переход I: Подрезать торец Æ38 в размер 140±0,5

Расчёт режимов производим аналитическим методом.

Пластина Т5К10, φ = φ1 =450.

1. Глубина резания t=1,4мм.

2. Подачу выбираем по [14, с. 268, табл. 14].

S = 0,66 мм/об, r=0,8мм.

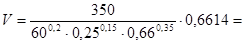

3. Скорость резания

, м/мин,

, м/мин,

где

T=60 мин - период стойкости материала пластины;

CV, x, y, m - коэффициент и показатели степени;

CV =350; x=0,15; y=0,35; m=0,2 [29,табл.17, c.269];

[29,с.261, табл.17];

[29,с.261, табл.17];

Кг=0,95, nv=0.9 [29,с.262, табл.2];

[29,с.263, табл.5]; [29,с.271, табл.18];

[29,с.263, табл.5]; [29,с.271, табл.18];

KV=1,0186×0,8×0,87×0,94=0,6614;

112,23 м/мин.

112,23 м/мин.

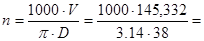

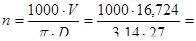

4. Частота вращения шпинделя

941 об/мин

941 об/мин

5. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1, y=0,75, n=-0.15 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

n=0,75

Кjр=1,0; Кgр=1,1; Кlр=1,0; Кrр=0,93

КP=0,95×1,0×1,1×0,93=0,971

, Н

, Н

6. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

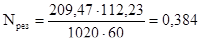

7. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,384<17,6 кВт.

Условие выполняется.

8. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l=38 мм

L=l+lвр+lпер=38+5=43 мм,

мин

мин

Переход II 010 операции аналогичен переходу II 005 операци

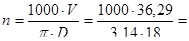

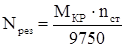

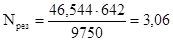

Переход III: Сверлить отв. Æ18Н13, l=70±0,5мм

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=45 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 9,8

m = 0,2

y = 0,5

q = 0,4

S=0,33мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=36,29 м/мин

=36,29 м/мин

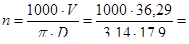

2. Частота вращения шпинделя

642 об/мин

642 об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1.0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

3,06<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

Разбиваем переход на три прохода, 25, 50, 70

l=145 мм, lвр=5 мм, i=1.

ТО=  =0,708 мин

=0,708 мин

Переход IV: Рассверлить отв. Æ22Н12, l=70±0,5мм; рассверлить отв. Æ25Н12, l=50±0,5мм; рассверлить отв. Æ28,43Н12, l=20±0,5мм. Одновременно

Сверление (расчёт мощности, силы резания по наибольшему диаметру)

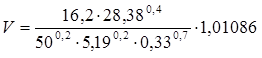

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=50 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 279, табл. 29];

CV = 16,2

m = 0,2

y = 0,5

q = 0,4

х=0,2

S=0,33мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=44,63 м/мин

=44,63 м/мин

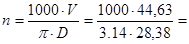

2. Частота вращения шпинделя

500 об/мин

500 об/мин

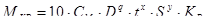

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,09, q=1,0, x=0,9, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q, х - коэффициент и показатели степени,

СР=67, x=1,2, y=0,65, q=- [14, табл. 32, с. 281];

Н,

Н,

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

2,4<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

Разбиваем переход на три прохода, 25, 50, 70мм

l=145 мм, lвр=5 мм, i=1.

ТО=  =0,91 мин

=0,91 мин

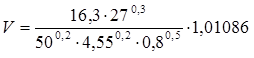

Переход V: Зенкеровать отв. Æ24Н10, l=23,5±0,5мм; зенкеровать конус Æ27Н14, под углом 300±10, зенкеровать отв. Æ27,2Н10, l=34±0,5мм. Одновременно.

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=50 – стойкость зенкера, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 16,3

m = 0,2

y = 0,5

х=0,2

q = 0,3

S=0,8мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 31];

КИV =1.0[14, с. 280, табл. 6];

KV=1.01086×1,0×1,0=1,01086

=16,724 м/мин

=16,724 м/мин

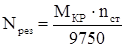

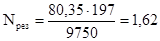

2. Частота вращения шпинделя

197 об/мин

197 об/мин

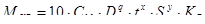

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,09, q=1,0, x=0,9, y=0,8 [14, табл. 32, с. 281];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y - коэффициент и показатели степени,

СР=67, x=1.2, y=0,65 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

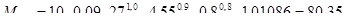

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

1,62<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

Разбиваем переход на три прохода, 25, 50, 73,5мм

l=148,5 мм, lвр=5 мм, i=1.

ТО=  =0,974 мин

=0,974 мин

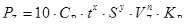

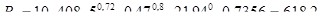

Переход VI: Расточить отв. Æ32,4Н14, l=14-1.

Пластина Т5К10, φ = 900, φ1 =00.

Прорезание канавки шириной 5мм, глубиной 1,98мм

1. Подачу выбираем по [14, с. 268, табл. 14].

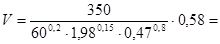

S = 0,47 мм/об, r=0,4мм.

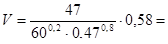

2. Скорость резания

, м/мин, [14, с.268]

, м/мин, [14, с.268]

где

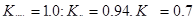

CV =47; y=0,8; m=0,2 [14,табл.17, c.269];

[14,с.263, табл.5]; [14,с.271, табл.18];

[14,с.263, табл.5]; [14,с.271, табл.18];

KV=1,0186×1,0×0,87×0,7×0,94=0,58;

21,94 м/мин.

21,94 м/мин.

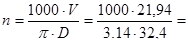

3. Частота вращения шпинделя

215 об/мин

215 об/мин

4. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=408, x=0,72, y=0,8, n=0 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

Кjр=0,89; Кgр=1,1; Кlр=1,0; Кrр=0,87

КP=0,95×0,89×1,1×0,87=0,7356

, Н

, Н

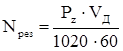

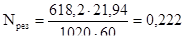

5. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,222<17,6 кВт.

Условие выполняется.

Точение канавки

7. Скорость резания

, м/мин, [14, с.268]

, м/мин, [14, с.268]

где

CV =350; x=0,15; y=0,35; m=0,2 [14,табл.17, c.269];

[14,с.263, табл.5]; [14,с.271, табл.18];

[14,с.263, табл.5]; [14,с.271, табл.18];

KV=1,0186×1,0×0,87×0,7×0,94=0,58;

147,8 м/мин.

147,8 м/мин.

8. Частота вращения шпинделя

1452 об/мин

1452 об/мин

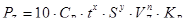

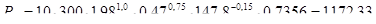

9. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1,0, y=0,75, n=-0,15 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

Кjр=0,89; Кgр=1,1; Кlр=1,0; Кrр=0,87

КP=0,95×0,89×1,1×0,87=0,7356

, Н

, Н

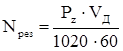

10. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

11. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

2,83<17,6 кВт.

Условие выполняется.

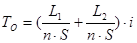

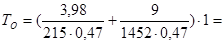

12. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

L1=l1+lвр =1,98+2=3,98 мм,

L1=l2 =9 мм

0,053 мин

0,053 мин

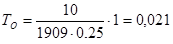

Переход VII аналогичен переходу IV 005 операции с отличием по длине рабочего хода, поэтому считаем машинное время:

Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l=5 мм

L=l+lвр+lпер=5+5=10 мм,

мин

мин

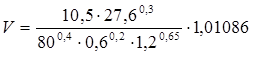

Переход VIII: Развернуть отв. Æ24,6Н9, l=23,5±0,5мм, развернуть отв. Æ27,6Н9, l=20±0,5мм. Одновременно.

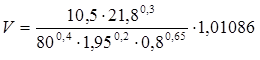

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=80 – стойкость развёртки, мин [14, с. 280, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 10,5

m = 0,4

y = 0,65

х=0,2

q = 0,3

S=1,2 мм/об[14, с. 278, табл. 27];

К1V =1.0[14, с. 263, табл. 31];

КИV =1.0[14, с. 280, табл. 6];

KV=1.01086×1,0×1,0=1,01086

=5,624 м/мин

=5,624 м/мин

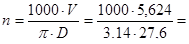

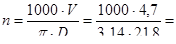

2. Частота вращения шпинделя

64 об/мин

64 об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СР, x, y - коэффициент и показатели степени,

СР=200, x=1.0, y=0,75 [14, табл. 32, с. 281];

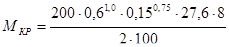

=31,9 Н×м

=31,9 Н×м

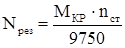

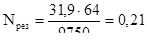

4. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

5. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,21<17,6.

Условие выполняется.

6. Основное время

ТО=  ,

,

l=51,5 мм, lвр=2 мм, i=1.

ТО=  =0,7 мин

=0,7 мин

Переход IX: Развернуть отв. Æ25Н8, l=23,5±0,5мм, развернуть отв. Æ28Н8, l=20±0,5мм. Одновременно

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=80 – стойкость развёртки, мин [14, с. 280, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 10,5

m = 0,4

y = 0,65

х=0,2

q = 0,3

S=0,96 мм/об[14, с. 278, табл. 27];

К1V =1.0[14, с. 263, табл. 31];

КИV =1.0[14, с. 280, табл. 6];

KV=1.01086×1,0×1,0=1,01086

=6,2 м/мин

=6,2 м/мин

2. Частота вращения шпинделя

70 об/мин

70 об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СР, x, y - коэффициент и показатели степени,

СР=200, x=1.0, y=0,75 [14, табл. 32, с. 281];

=20,22 Н×м

=20,22 Н×м

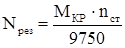

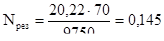

4. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

5. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

0,145<17,6.

Условие выполняется.

6. Основное время

ТО=  ,

,

l=51,5 мм, lвр=2 мм, i=1.

ТО=  =0,8 мин

=0,8 мин

Переход X: Точить торец Æ23мм в размер l=74,5±0,5мм, трочить радиус R1max. Одновременно

Пластина Т15К6, φ = 900, φ1 =50.

1. Ширина резания t=1,0мм.

2. Подачу выбираем по [14, с. 268, табл. 14].

S = 0,66 мм/об, r=1,0мм.

3. Скорость резания

, м/мин,

, м/мин,

где

T=60 мин - период стойкости материала пластины;

CV, x, y, m - коэффициент и показатели степени;

CV =350; x=0,15; y=0,35; m=0,2 [29,табл.17, c.269];

[29,с.263, табл.5]; [29,с.271, табл.18];

[29,с.263, табл.5]; [29,с.271, табл.18];

KV=1,0186×1,0×1,0×0,7×1,0=0,707602;

113,824 м/мин.

113,824 м/мин.

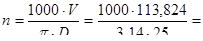

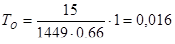

Частота вращения шпинделя

1449 об/мин

1449 об/мин

5. Силу резания найдем по формуле [29, с. 271]:

, Н,

, Н,

где

CP, x, y, n - коэффициент и показатели степени,

CP=300, x=1, y=0,75, n=-0.15 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

n=0,75

Кjр=1,0; Кgр=1,1; Кlр=1,0; Кrр=0,93

КP=0,95×1,0×1,1×0,93=0,971

, Н

, Н

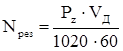

6. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

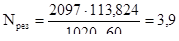

7. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

3,9<17,6 кВт.

Условие выполняется.

8. Основное время.

, мин,

, мин,

где

i=1 - число проходов.

l=10 мм

L=l+lвр+lпер=10+5=43 мм,

мин

мин

Переход XI: Нарезать резьбу М30х1,5-7Н, в размер l=16min

1. Скорость резания

[14, с. 295];

[14, с. 295];

где: CV, m, x, y – определяются по [14, с. 296, табл. 49];

KV - общий поправочный коэффициент на скорость резания.

Т = 70 мин

CV = 332

m = 0,2

x = 0,23

y = 0,3

[14, с. 297];

[14, с. 297];

КТГ=1,0[14, с. 298, тб50];

м/мин

м/мин

2. Частота вращения шпинделя

1301 об/мин

1301 об/мин

3. Силу резания найдем по формуле [29, с. 297]:

, Н

, Н

где

CP, x, y, n - коэффициент и показатели степени,

CP=148, y=1,7, n=0.71 [14,табл 2,ст273]

КP =Кмр×Кjр×Кgр×Кlр×Кrр

Кjр=0,94; Кgр=1,1; Кlр=1,0; Кrр=0,87

КP=0,95×0,94×1,1×1,0=0,9823

811,66, Н

811,66, Н

4. Мощность резания определяем по формуле [29, с. 271]:

, кВт,

, кВт,

кВт

кВт

5. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

1,626<17,6 кВт.

Условие выполняется.

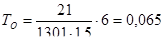

6. Основное время.

, мин,

, мин,

где

i=6 - число проходов.

l=18 мм

lвр+lпер=5мм

L=l+lвр+lпер=16+5=21 мм,

мин

мин

Основное время операции

Т0общ=0,07+0,053+0,708+0,91+0,974+0,053+0,021+0,7+0,8+0,16+0,065=4,514 мин

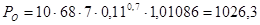

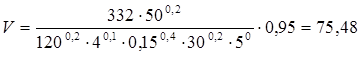

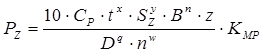

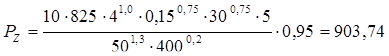

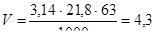

015. Фрезерно-сверлильная с ЧПУ. Станок ГФ-2171С5

Позиция I

Переход I: Фрезеровать поверхн. Æ30мм в размер 40±0,5.

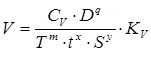

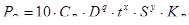

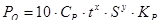

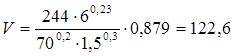

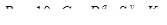

1. Скорость резания

, м/мин

, м/мин

где: CV, m, x, y – определяются по [14, с. 296, табл. 49];

KV - общий поправочный коэффициент на скорость резания.

Т = 120 мин [14, с. 290, табл. 40]

CV = 332

m = 0,2

x = 0,1

y = 0,4

q=0,2

p=0

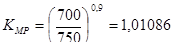

=0,15[14, с. 283, табл. 34]

=0,15[14, с. 283, табл. 34]

t=4 мм- с учётом штамповочных уклонов

[14, ст263, тб5]

[14, ст263, тб5]

[14, ст263, тб6]

[14, ст263, тб6]

м/мин

м/мин

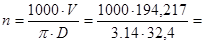

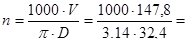

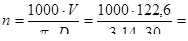

2. Частота вращения фрезы:

, об/мин

, об/мин

где V - скорость резания, м/мин;

D - диаметр фрезы, мм.

об/мин

об/мин

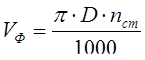

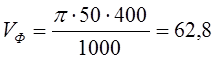

В соответствии с паспортом станка принимаем частоту вращения:

nст = 400 об/мин

3. Определяем фактическую скорость резания:

, м/мин

, м/мин

м/мин

м/мин

4. Находим минутную подачу:

, мм/мин

, мм/мин

мм/мин

мм/мин

Так как регулирование подачи бесступенчатое, то оставляем минутную подачу без изменений.

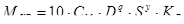

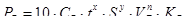

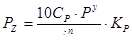

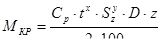

5. Сила резания

, Н

, Н

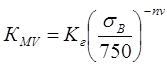

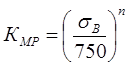

где КМР - поправочный коэффициент;

CР, n, x, y, q, w - определяются по таблицам [14].

СР = 825

n = 0,75

x = 1,0

y = 0,75

q = 1,3

w = 0,2

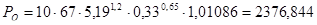

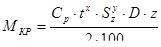

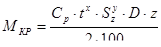

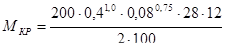

6. Сила резания:

Н

Н

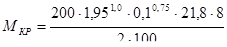

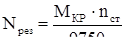

7. Мощность резания

, кВт

, кВт

кВт

кВт

8. Проверка по мощности:

где Nст = 7,5 кВт - мощность привода фрезерной головки;

h = 0,8 - КПД привода.

Условие выполняется

Расчёт основного времени

, мин

, мин

где L - длина рабочего хода, мм;

S - минутная подача, мм/мин.

L = l + l1 + lдоп , мм

где l = 30 мм длина торца, мм;

l1 + lдоп – длина врезания и перебега, мм.

Для симметричной установки фрезы по [11, прил. 4]:

l1 + lдоп = 15 мм

L = 30 +15 = 40 мм

мин

мин

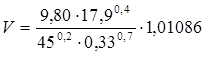

Переход II: Центровать отв. Æ9*мм, глубиной 4,5±1,5мм.

Сверло центровочное Р6М5, 2φ=900.

1. Скорость резания

[14, с. 278, табл. 28];

[14, с. 278, табл. 28];

где Т=25 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 7,0

m = 0,2

y = 0,7

q = 0,4

S=0,15мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

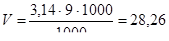

=33,7775 м/мин

=33,7775 м/мин

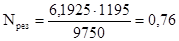

2. Частота вращения шпинделя

1195 об/мин,

1195 об/мин,

принимаем 1000 об/мин по паспорту станка

3. Фактическая скорость резания

м/мин

м/мин

4. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

5. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1,0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

6. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

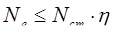

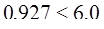

7. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=7,5 кВт, h=0,8 - КПД привода;

Nшп=7,5×0,8=6,0 кВт.

0,635<6,0.

Условие выполняется.

8. Основное время

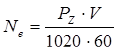

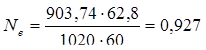

ТО=  ,

,

l=4,5 мм, lпер=5 мм, i=1.

ТО=  =0,064 мин.

=0,064 мин.

Переход III: Сверлить отв. Æ12Н14, l=24мм, сверлить конус Æ17,9мм с углом 1200*; сверлить отв. Æ17,9Н14, l=20±0,5мм. Одновременно.

1. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=45 – стойкость сверла, мин [14, с. 279, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 9,8

m = 0,2

y = 0,5

q = 0,4

S=0,33мм/об[14, с. 277, табл. 25];

К1V =1.0[14, с. 263, табл. 6];

КИV =1.0[14, с. 280, табл. 30];

KV=1.01086×1,0×1,0=1,01086

=36,29 м/мин

=36,29 м/мин

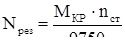

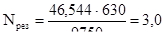

2. Частота вращения шпинделя

630 об/мин

630 об/мин

3. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СМ, q, x, y - коэффициент и показатели степени,

СМ=0,0345, q=2,0, x=-, y=0,8 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н×м.

Н×м.

4. Осевую силу определяем по формуле [14, с. 281, табл. 32]:

, Н,

, Н,

где

СР, x, y, q - коэффициент и показатели степени,

СР=68, x=-, y=0,7, q=1.0 [14, табл. 32, с. 281];

КР=  [14, табл. 9, с. 264];

[14, табл. 9, с. 264];

Н,

Н,

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=22×0,8=17,6 кВт.

3,0<17,6.

Условие выполняется.

7. Основное время

ТО=  ,

,

l=33 мм, lвр=5 мм, i=1.

ТО=  =0,183 мин

=0,183 мин

Переход IV: Зенковать конус под углом 450; зенковать фаску Æ21,8Н11, l=3+0,4, под углом 150±10. Одновременно

3. Скорость резания

[14, с. 276];

[14, с. 276];

где Т=80 – стойкость зенковки, мин [14, с. 280, табл. 30];

CV, m, x, y– определяются по [14, с. 278, табл. 28];

CV = 10,5

m = 0,4

y = 0,65

х=0,2

q = 0,3

S=0,8 мм/об[14, с. 278, табл. 27];

К1V =1.0[14, с. 263, табл. 31];

КИV =1.0[14, с. 280, табл. 6];

KV=1.01086×1,0×1,0=1,01086

=4,7 м/мин

=4,7 м/мин

4. Частота вращения шпинделя

68 об/мин,

68 об/мин,

принимаем 63 об/мин по паспорту станка

3. Фактическая скорость резания

об/мин

об/мин

4. Крутящий момент по формуле [14, с. 277]:

, Н×м,

, Н×м,

где

СР, x, y - коэффициент и показатели степени,

СР=200, x=1.0, y=0,75 [14, табл. 32, с. 281];

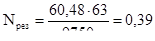

=60,48 Н×м

=60,48 Н×м

5. Мощность резания определяем по формуле [29, с. 280]:

, кВт,

, кВт,

кВт.

кВт.

6. Проверка на достаточность привода станка:

,

,

где

Nшп - мощность привода станка;

Nшп=Nст×h, Nст=22 кВт, h=0,8 - КПД привода;

Nшп=7,5×0,8=6 кВт.

0,39<6.

Условие выполняется.

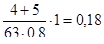

7. Основное время

ТО=  ,

,

l=4 мм, lвр=5 мм, i=1.

ТО=  мин

мин

Переход V: Фрезеровать резьбу М20х1,5-7Н, в размер l=15,5min

Нарезание резьбы производим гребёнчатой фрезой 2672-0577 8g ГОСТ 1336- 77. Расчёт режимов резания ведём аналитическим методом.

1. Подачу на один зуб фрезы выбираем по [14, с. 295, табл. 48].

SZ = 0,04…0,05 мм, принимаем SZ = 0,05 мм

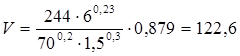

2. Расчёт скорости резания

Скорость резания определяется по формуле:

, м/мин,

, м/мин,

где

Т - стойкость фрезы, мин;

S = 1,5- шаг резьбы;

KV - коэффициент, учитывающий реальные условия резания;

CV, m, x, y - коэффициент и показатели степени, определяются по [14, с. 296, табл. 49].

По рекомендациям [14] стойкость принимаем равной:

Т = 70 мин

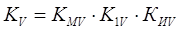

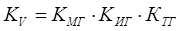

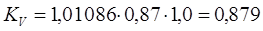

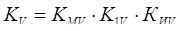

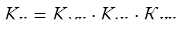

КV=КMV КИV КТV

По [14, с. 298, табл. 50]:

КMV=0,9;

КИV1,0;

КТV=1,0;

КV=0,8×1,0×1,0=0,9.

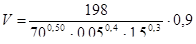

CV=198;

m=0,50;

x=0,4;

y=0,3.

=146,2 м/мин.

=146,2 м/мин.

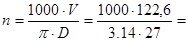

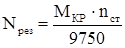

3. Частота вращения фрезы:

, об/мин, где

, об/мин, где

Dф = 10 мм - диаметр фрезы.

=4656 об/мин,

=4656 об/мин,

В соответствии с паспортом станка и его кинематикой:

nст = 250 б/мин

4. Фактическая скорость резания:

, м/мин.

, м/мин.

=7,85 м/мин.

=7,85 м/мин.

5. Расчёт основного времени

Основное время определяется по формуле:

, мин, где

, мин, где

l = 15,5 мм - длина нарезаемой резьбы,

l1 - величина врезания и перебега (определяется по [12, прил. 4]), мм;

z = 1 - число заходов резьбы;

К = 1 - число заходов фрезы.

l1 = 0,5Dотв , мм

Dотв=21,8мм[18,ст225,тб3.113]

l1 = 10,9 мм.

=0,022 мин

=0,022 мин

Обработка на позиции II по всем параметрам аналогична позиции I.

Обработка на позиции III по всем параметрам аналогична позиции I, с отличием по продолжительности операции на переходе III, подлине рабочего хода инструмента.

Основное время

ТО=  ,

,

l=35,2 мм, lвр=5 мм, i=1.

ТО=  =0,1931 мин

=0,1931 мин

020 Слесарная

025 Контроль

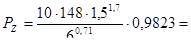

Дата: 2019-05-29, просмотров: 354.