Материал - Сталь 40Х ГОСТ 4543-71.

Оборудование - КГШП с выталкивателем.

Нагрев заготовок - индукционный.

Масса детали -0,81 кг.

Заготовку проектируем по ГОСТ 7505-89.

Группа стали, сложность поковки и масса - М2

По [2, П.1] принимаем степень точности Т2.

Степень сложности определяем в следующей последовательности:

-минимальная масса простой фигуры, в которую вписывается деталь.

-ориентировочная масса заготовки

-ориентировочная масса заготовки

-коэффициэнт учитывающий форму и вид детали [2,ст31,п.2.3,тб20]

-коэффициэнт учитывающий форму и вид детали [2,ст31,п.2.3,тб20]

Коэффициэнт сложности=

Учитывая коэффициэнт сложности принимаем степень сложности С2 [2,ст30]

Исходный индекс - 7.

Конфигурация поверхности разъёма штампа - плоская.

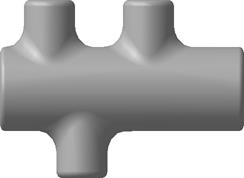

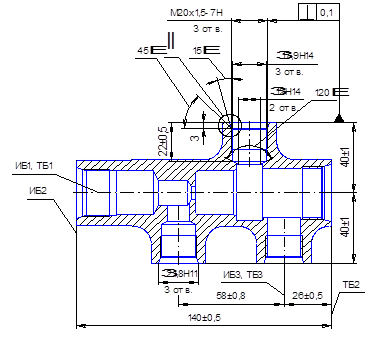

Заготовку выполняем в виде вала с тремя цилиндрическими бобышками, оси бобышек перпендикулярены <<валу>>. Две с одной стороны одна с другой стороны. Назначаем в местах сопряжения бобышек с <<валом>> радиусы скругления 10 мм с целью облегчения заполнения штампа металлом и уменьшения напряжения в металле. В качестве баз выбираем осевую линию <<вала>> и его торец (ближайший к бобышке).

Находим основные припуски на размеры поковки.

Находим основные припуски на размеры поковки по [2,ст10,тб13]:

2´1,0-длина 140 мм с чистотой поверхн. Rа12,5;

2´0,9- длина 40 мм с чистотой поверхн. 12,5;

Находим дополнительные припуски.

Смещение по поверхности разъёма штампов - Т = 0,1 мм [2.ст14,тб4].

Допуск величины смещения поверхности разъёма: Т = 0,3 мм [2,ст20,тб9].

Радиусы закруглений:

При глубине полости ручья до 25мм -2мм.

В местах сопряжения диаметров 38мм и 30мм принимаем -10мм.

Величина остаточного заусенца = 0,4мм,

Допуски на радиусы:

R2

R5

Рассчитываем размеры поковки, округляя их до 0,1 мм, и назначаем допуски.

140+2×(1,0+0,1+0,3) = 142,8; принимаем

40+2(0,9+0,1+0,3) = 42,6; принимаем

Штамповочные уклоны -5 град.

Допуски на штамповочные уклоны -0,25 от номинальной величины.

Массу поковки определяем объёмным прочерчиванием:

кг

кг

Выбор варианта производства заготовок

Выбор варианта производства заготовок производим по технологической себестоимости заготовок:

, руб

, руб

где - масса заготовки штамповки при открытой штамповке, кг;

GД - масса детали, кг;

КИМ - коэффициент использования материала с учётом заусенца при открытой штамповке;

КИМ1 - коэффициент использования материала без учёта заусенца при закрытой штамповке;

СЗАГ - удельная стоимость материала заготовки, руб/кг;

СС - средняя по машиностроению стоимость срезания одного килограмма стружки при механической обработке, руб/кг.

СЗАГ = 315 руб/кг в ценах 1991 г. [2], СЗАГ = 10,5 руб/кг, отсюда коэффициэнт инфляции равен 33,(333)

В ценах 1991 г средняя по машиностроению стоимость срезания одного килограмма стружки при механической обработке составляет 0,495 руб/кг, с учётом инфляции получаем:

СС = 14,5 руб/кг

При открытой штамповке:

руб/шт

руб/шт

При закрытой штамповке:

руб/шт

Экономический эффект:

Эт=(39,96-34,06)×9600 = 56640 руб/год

В качестве заготовки выбираем штампованную поковку, получаемую в закрытых штампах на КГШП.

Выбор баз

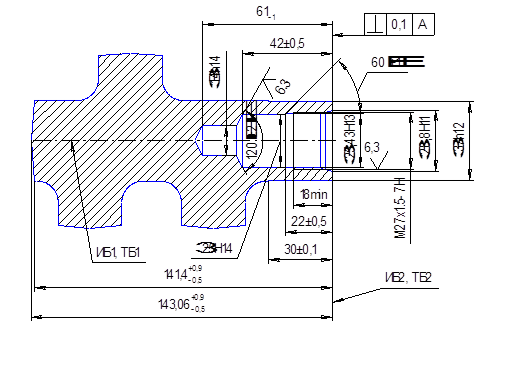

005. Токарная с ЧПУ

Базирование осуществляется по двум цилиндрической поверхности в самоцентрирующемся двухкулачковом патроне, на кулачки установлены призмы, и по плоскости торца в упор.

Так как размер 141,4  (143,06

(143,06  -с учётом штамповочных уклонов) получается при настройке станка, то погрешность базирования в данном случае равна нулю – εб = 0.

-с учётом штамповочных уклонов) получается при настройке станка, то погрешность базирования в данном случае равна нулю – εб = 0.

Погрешность базирования для остальных размеров – εб = ±0.5, что не превышает допуск на эти размеры.

Рис.1. Токарная с ЧПУ

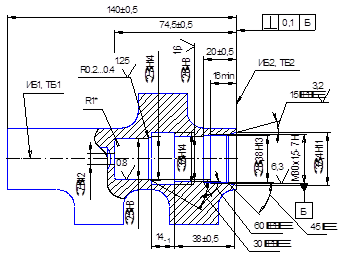

Базирование осуществляется при помощи трёхкулачкового самоцентрирующего патрона

Так как размер 140,4±0,5 получается при настройке станка, то погрешность базирования в данном случае равна нулю – εб = 0.

Погрешность базирования для остальных размеров – εб = ±0.5, что не превышает допуск на эти размеры.

Рис.2 Фрезерно-сверлильная

Базирование корпуса осуществляется по цилиндрической и конической поверхностям в трёх кулачковом патроне и вращающемся центре для обработки полых деталей.

Погрешность базирования для размеров измеряемых вдоль осей обрабатываемых отверстий – εб =0.

Погрешность базирования для размеров определяющих расположение осей отверстий относительно торца корпуса – εб = ±0.5, что не превышает допуск на эти размеры.

Рис.3

Дата: 2019-05-29, просмотров: 428.