Точность полосы является важной характеристикой ее качества. С одной стороны, уменьшение разнотолщинности диктуется потребителями тонкого листа, производящими из него изделия штамповкой, гибкой и другими операциями обработки металлов давлением (ОМД). Из-за разнотолщинности снижается точность и качество получаемых изделий, растут вариация и неравномерность напряжений и усилий при штамповке, повышается износ инструмента. За характеристику разнотолщинности полосы можно принять дисперсию толщины полосы. Если толщину измерять в нескольких точках по ширине полосы, то будет получена статистически полная характеристика толщины. Однако, учитывая соотношение длины и ширины полосы, а также результаты экспериментальных исследований, можно считать вариацию толщины полосы по ее ширине примерно на порядок меньше, чем по длине. Поэтому при оценке непостоянства толщины можно ограничиться результатом измерения ее в одном по ширине сечении, как это и делается на практике.

Причинами разнотолщинности полосы являются разнотолщинность подката, и разнотолщинность порождаемая эксцентриситетами валков, и различного рода биениями, которые влекут периодические колебания межвалковых натяжений и зазоров между валками. Чтобы добиться одинаковой толщины полосы при выходе из клети нужно регулировать межвалковый зазор или создавать усилия по натяжению полосы во время её прокатки. Реализация этой задачи осуществляется различными способами:

1 – станочное профилирование образующих бочек опорных и рабочих валков;

2 – тепловое регулирование профиля бочек рабочих валков в процессе прокатки полосы;

3 – принудительный изгиб рабочих валков в вертикальной плоскости воздействием на их подушки;

4 – осевая сдвижка рабочих валков с применением различных профилировок валков.

Способы 3 и 4 обладают высоким быстродействием регулирования профиля и формы полосы и широко применяются на станах горячей и холодной прокатки. Воздействие гидравлическим изгибом ограничено прочностью подшипников качения рабочих валков.

Основное назначение нажимных устройств тонколистового стана – регулирование толщины полосы, требования к качеству которой постоянно растут. При регулировании толщины полосы требуется компенсировать незначительные, но быстроизменяющиеся её отклонения. Несмотря на постоянное совершенствование конструкции систем управления, электромеханические нажимные устройства имеют весьма низкое (по сравнению с требуемым) быстродействие. В настоящее время достигнуты скорости перемещения нажимного винта порядка 1 мм/с и ускорения до 2 мм/с2. Для повышения качества регулирования необходимо значительно повысить в первую очередь уровень развиваемых двигателем ускорений. Однако известно, что повышение уровня ускорения сопряжено с необходимостью увеличения пускового тока, который ограничен тепловым режимом работы двигателя и не может превышать номинальный ток более чем в 2,5 раза (при специальном исполнении двигателя в 3,5 раза). Поэтому значения ускорения 2 мм/с2 является фактически предельным для электромеханического нажимного устройства. Кроме того, следует учитывать, что при значительной частоте возмущений по толщине, порождённых, например, эксцентриситетом валков стана холодной прокатки, электромеханическое нажимное устройство с низким ускорением не успевает разгоняться до максимальной скорости и всё время работает в режимах ускорения или замедления, т.е. с повышенной нагрузкой. Для предотвращения износа нажимного устройства и обеспечения устойчивости системы автоматического регулирования толщины обычно предусматривают достаточно широкие зоны нечувствительности. Необходимо иметь в виду, что повышение ускорений нажимного устройства влечёт рост динамических нагрузок в механических звеньях, следовательно, требует их усиления и утяжеления, что приводит к увеличению маховых масс. Отсюда также следует ограничение на уровень ускорений электромеханического нажимного устройства.

Скорость действия нажимного устройства увеличивается применением гидравлического привода. В гидроприводе отсутствуют механические передачи и вращающиеся звенья, обладающие существенной инертностью, по этому гидравлическое нажимное устройство развивает ускорения до 500 мм/с2. Это более чем на 2 порядка выше ускорения, развиваемого электромеханическим устройством. Нажимное устройство с гидроприводом обеспечивает большую точность отработки управляющих воздействий за счёт исключения люфтов и упругого закручивания нажимного винта при вращении его под нагрузкой (усилием прокатки), характерным для устройства с электроприводом. В качестве весьма важных преимуществ гидравлического нажимного устройства на ряду с перечисленными выше можно назвать малый износ, надёжность, простоту обслуживания, позиционирования и контроля зазора. Гидравлическое нажимное устройство более компактно и менее металлоёмко, отличается надёжностью и простотой обслуживания. Благодаря малой инерционности, устройство позволяет компенсировать эксцентриситет валков стана холодной прокатки, в значительной мере определяющий дисперсию толщины холоднокатаной полосы. Гидравлическое нажимное устройство даёт возможность обеспечить постоянство зазора или усилия прокатки. Последнее весьма важно, т. к. позволяет достаточно просто осуществлять аварийное отключение при чрезмерном, скачкообразном увеличении усилия прокатки и, следовательно, значительно повысить надёжность стана, снижая вероятность поломок механического оборудования клетей. Отмеченные преимущества достигаются лишь при высокой точности изготовления гидрооборудования и качественной очистке масла. Часто гидравлическое нажимное устройство применяется в комбинации с электромеханическим нажимным устройством, обеспечивающим большие перемещения и повышающим надёжность.

На основании вышеприведённых доводов сделаем вывод о необходимости дополнения электромеханического нажимного устройства гидравлическим.

5. Расчётное задание

Расчёт количества проходов осуществляется по формуле  , где

, где  – коэффициент вытяжки, изменяющийся в пределах от 1 до 1,25. Расчёты количества проходов сведены в таблицу 1.

– коэффициент вытяжки, изменяющийся в пределах от 1 до 1,25. Расчёты количества проходов сведены в таблицу 1.

Таблица 1

| № прохода | | h0 | h1 |

| 1 | 1,2 | 2,5 | 2,08 |

| 2 | 1,2 | 2,08 | 1,74 |

| 3 | 1,2 | 1,74 | 1,45 |

| 4 | 1,2 | 1,45 | 1,21 |

| 5 | 1,2 | 1,21 | 1 |

| 6 | 1,2 | 1 | 0,84 |

| 7 | 1,15 | 0,84 | 0,73 |

| 8 | 1,2 | 0,73 | 0,61 |

| 9 | 1,217 | 0,61 | 0,5 |

Расчёт жёсткости клети

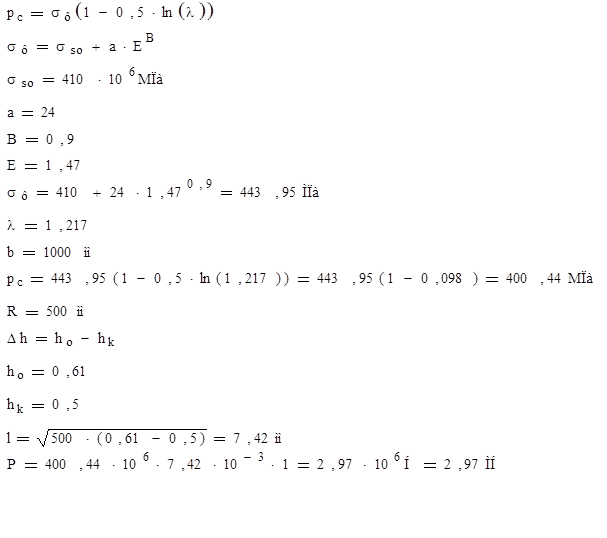

Общую схему расчёта жёсткости клети покажем для последнего прохода, так как усилия в этом проходе максимальные.

– радиус валков;

– радиус валков;

– усилие проката;

– усилие проката;

sф – сопротивление деформации;

ss – предел текучести;

– среднее удельное давление;

– среднее удельное давление;

– ширина полосы равная 1 м;

– ширина полосы равная 1 м;

– ширина пояса деформации;

– ширина пояса деформации;

– коэффициент трения между роликом и заготовкой;

– коэффициент трения между роликом и заготовкой;

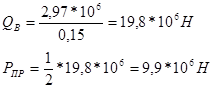

Qв – усилие с которым валок давит на полосу;

– прижимное усилие одного гидроцилиндра.

– прижимное усилие одного гидроцилиндра.

Коэффициент трения примем равный 0,15

Дата: 2019-05-29, просмотров: 287.