Введение

Процесс холодной прокатки металла в виде полос и листов толщиной от 6 мм до 0,1 мм и менее (до 0,001 мм) получил большое распространение благодаря получению готовой холоднокатаной продукции широкого сортамента и высокого качества.

Холодная прокатка обеспечивает получение полос и листов с высокой чистотой поверхности, узкими допусками на геометрические размеры, с необходимыми механическими и физическими свойствами.

Точность полосы является важной характеристикой ее качества. С одной стороны, уменьшение разнотолщинности диктуется потребителями тонкого листа, производящими из него изделия штамповкой и другими операциями обработки металлов давлением (ОМД). Чтобы предотвратить это явление необходимо на стан установить нажимное устройство, отвечающее всем параметрам стана кварто-1700. В этой работе сравнивается два нажимных устройства электромеханическое и гидравлическое.

Технологическая схема производства холоднокатаного листа из непрерывнолитых слябов

Технологическая схема производства холоднокатаного листа из непрерывно литых слябов приведена на рисунке 1.

Исходным материалом для выплавки нержавеющей стали является металлический лом, поставляемый в контейнерах железнодорожным транспортом из копрового цеха.

Выплавка нержавеющей стали, производится методом аргонно-кислородного рафинирования полупродукта, выплавленного в дуговой электропечи ДСП-100, в агрегате АКР, доводкой в агрегате «ковш-печь» с последующей разливкой стали на машинах непрерывного литья заготовок, порезкой слябов на мерные длины, охлаждением и зачисткой поверхности.

Затем слябы поступают на стан горячей прокатки, где их нагревают и прокатывают на стане 2300/1700 на листы толщиной 3,5…6 мм, шириной 900…1100 мм.

Горячекатаный подкат в виде рулонов весом 3…5 тонн после термообработки, травления и обрезки кромок на непрерывном закалочно-травильном агрегате, прокатывается на стане кварто-1700 и дрессируется на стане дуо-1700. Затем производится порезка на листы и упаковка на агрегате упаковки пачек листов.

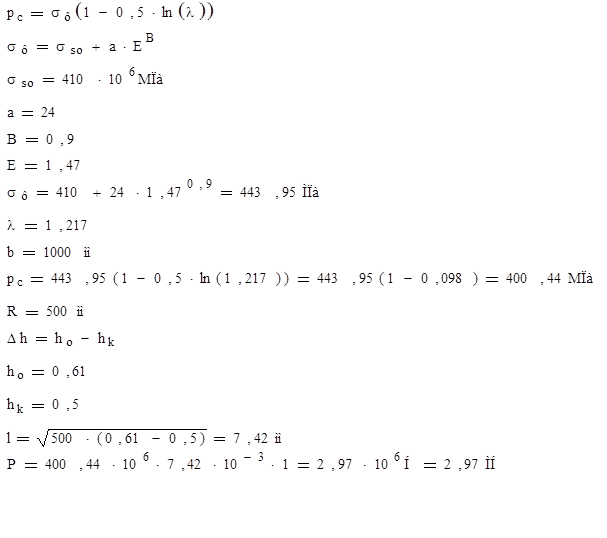

Расчёт жёсткости клети

Общую схему расчёта жёсткости клети покажем для последнего прохода, так как усилия в этом проходе максимальные.

– радиус валков;

– радиус валков;

– усилие проката;

– усилие проката;

sф – сопротивление деформации;

ss – предел текучести;

– среднее удельное давление;

– среднее удельное давление;

– ширина полосы равная 1 м;

– ширина полосы равная 1 м;

– ширина пояса деформации;

– ширина пояса деформации;

– коэффициент трения между роликом и заготовкой;

– коэффициент трения между роликом и заготовкой;

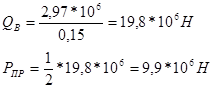

Qв – усилие с которым валок давит на полосу;

– прижимное усилие одного гидроцилиндра.

– прижимное усилие одного гидроцилиндра.

Коэффициент трения примем равный 0,15

Экология и БЖД

Работа каждого трудящегося комбината должна основываться на понимании того, что в условиях насыщенности производства всевозможными машинами, механизмами, электроустановками и др. агрегатами, облегчающими труд и делающими его максимально эффективным, в условиях сложного технологического процесса техника жестоко наказывает за небрежное, безграмотное к ней отношение.

Коллективный труд ставит в необходимую зависимость всех членов коллектива. Халатность в работе, нарушение безопасности труда является задачей каждого работника комбината.

Основой системы управления охраной труда является трехступенчатый контроль над состоянием условий и охраны труда на рабочих местах, производственных участках, в цехах и заводах, а также за соблюдением всеми службами, должностными лицами и работающими законодательных и нормативно-технических актов по охране труда.

Система управления охраной труда включает следующие основные задачи:

· обеспечение единой технической политики в области охраны труда;

· обеспечение безопасности производственных процессов;

· обеспечение безопасности производственного оборудования, зданий и сооружений;

· обеспечение безопасности трудовых процессов, создание оптимальных режимов труда и отдыха;

· повышение оснащенности техническими средствами охраны труда;

· повышение квалификации работников в области охраны труда;

· совершенствование организации производства и труда;

· обеспечение рабочих средствами индивидуальной и коллективной защиты;

· обучение рабочих и пропаганда безопасных методов труда;

· санитарно бытовое обслуживание;

· обеспечение гигиенических условий труда и их нормализация.

Система управления охраной труда может постоянно совершенствоваться с учетом опыта работ и нормативно-технических документов.

Разработка мероприятий по обеспечению безопасных условий работы на участке

Основными неблагоприятными факторами в прокатных цехах являются высокая температура воздуха, интенсивное инфракрасное излучение, вредные токсические выделения, шум, вибрация.

Опасность поражения электрическим током возникает при использовании печей сопротивления для нагрева заготовок, потребляющих электрическую мощность 15–330 кВт при напряжении на клеммах 50–80 В.

Причинами травм работающих в прокатных цехах являются: отсутствие ограждения движущихся вращающихся частей оборудования и автоматической подачи заготовок, расположенных на высоте до 2,5 м от уровня пола; отсутствие ограждения рабочей опасной зоны стана; отсутствие блокировки пультов управления при групповом управлении для каждого поста; отсутствие безопасных проходов, проездов и т.д.

Требования к материалам, производственному оборудованию, организации рабочих мест

Металл, поступающий в заготовительное отделение (на склады), укладывают в устойчивые штабеля высотой не более 1–1,2 м (при отсутствии упоров-столбиков), оставляя проходы между штабелями шириной не менее 1 м. Устойчивость штабелей металла обеспечивается установкой прочных металлических стоек. При использовании стоек-стеллажей высота штабелей может быть увеличена на 2 м.

Отходы и окалину необходимо хранить в таре или в специально отведенном месте с бетонным или металлическим полом и убирать не реже одного раза в месяц. Место хранения отходов должно быть ограждено сплошным металлическим или железобетонным ограждением высотой 0,5 м.

Скорость передвижения по цеху для транспорта должна быть не более 5 км/ч, а при въезде в узкие или загроможденные места – не более 3 км/ч.

Эксплуатация электропечей должна осуществляться согласно «Правилам технической эксплуатации электроустановок потребителей» и «Правилам техники безопасности при эксплуатации электроустановок потребителей».

Для защиты от теплового потока возле боковых стенок печей устанавливают экраны на высоту не менее 2,5 м, охлаждаемые проточной водой, с отверстиями против смотровых и рабочих окон печи. У стенки печей со стороны горелок располагают асбестовые экраны на металлическом каркасе или многослойные экраны из листового алюминия.

Специалисты, работающие в прокатных цехах, должны обеспечиваться специальной обувью, спецодеждой и предохранительными приспособлениями согласно типовым отраслевым нормам.

В соответствии со СНиП 11–92–76 и ОНТП 01–82 персонал разделяется на группы санитарной характеристики производственных процессов.

При ведении технологических процессов на МНЛЗ выделяются вредные, токсичные вещества и газы, которые должны быть локализованы, обезврежены, очищены цехом до предельно допустимых норм до выброса или слива в окружающую среду.

Цех обеспечивает эффективную работу очистных сооружений (ОНУПС – отделение непрерывной утилизации промышленных стоков), систем газоочисток и пылеулавливания и контроля степени загрязнения сточных вод и воздуха.

Цех не допускает соединения сетей хозяйственного питьевого водопровода с сетями водопровода подающего воду технического качества (ХОВ30, ХОВ70). Осуществляет постоянный контроль над состоянием питьевой воды и канализацией согласно Федерального Закона 116‑ФЗ от 21.07.97., СНИП и ПБ 11–493–02. – Общих правил безопасности для металлургических и коксохимических предприятий и производств.

К выполнению прокатных работ допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр. Один раз в год проводится повторный медицинский осмотр. Работающие, которым по роду выполняемой работы необходимо иметь дело с перемещением грузов грузоподъемными машинами, должны быть обучены смежной специальности стропальщика в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

Работы по очистке и ремонту боровов печей должны выполняться специально обученными рабочими; женщины и подростки к этим работам не допускаются.

Введение

Процесс холодной прокатки металла в виде полос и листов толщиной от 6 мм до 0,1 мм и менее (до 0,001 мм) получил большое распространение благодаря получению готовой холоднокатаной продукции широкого сортамента и высокого качества.

Холодная прокатка обеспечивает получение полос и листов с высокой чистотой поверхности, узкими допусками на геометрические размеры, с необходимыми механическими и физическими свойствами.

Точность полосы является важной характеристикой ее качества. С одной стороны, уменьшение разнотолщинности диктуется потребителями тонкого листа, производящими из него изделия штамповкой и другими операциями обработки металлов давлением (ОМД). Чтобы предотвратить это явление необходимо на стан установить нажимное устройство, отвечающее всем параметрам стана кварто-1700. В этой работе сравнивается два нажимных устройства электромеханическое и гидравлическое.

Технологическая схема производства холоднокатаного листа из непрерывнолитых слябов

Технологическая схема производства холоднокатаного листа из непрерывно литых слябов приведена на рисунке 1.

Исходным материалом для выплавки нержавеющей стали является металлический лом, поставляемый в контейнерах железнодорожным транспортом из копрового цеха.

Выплавка нержавеющей стали, производится методом аргонно-кислородного рафинирования полупродукта, выплавленного в дуговой электропечи ДСП-100, в агрегате АКР, доводкой в агрегате «ковш-печь» с последующей разливкой стали на машинах непрерывного литья заготовок, порезкой слябов на мерные длины, охлаждением и зачисткой поверхности.

Затем слябы поступают на стан горячей прокатки, где их нагревают и прокатывают на стане 2300/1700 на листы толщиной 3,5…6 мм, шириной 900…1100 мм.

Горячекатаный подкат в виде рулонов весом 3…5 тонн после термообработки, травления и обрезки кромок на непрерывном закалочно-травильном агрегате, прокатывается на стане кварто-1700 и дрессируется на стане дуо-1700. Затем производится порезка на листы и упаковка на агрегате упаковки пачек листов.

Дата: 2019-05-29, просмотров: 313.