Виробництво крохмалю із картоплі.

Для виробництва крохмалю застосовують бульби технічного призначення з високим вмістом крохмалю (більше 20%), але не менше ніж 14 %. В клітинах бульб крохмальні зерна знаходяться у соку. Білок, який входить до складу протоплазми клітини, безпосередньо не зв'язаний з крохмалем. Отже розірвавши клітинну оболонку, можна виділити крохмаль. Тому основне завдання картоплекрохмального виробництва - максимальне добування крохмалю внаслідок розриву стінок найбільшої кількості клітин картоплі і тривале очищення крохмалю від забруднення. Процес очищення грунтується на властивості його розчинятись в холодній воді та малих розмірах крохмальних зерен і їх порівняно великій густині (густина сухих крохмальних зерен - 1,65). У зв'язку із цим сухі крохмальні зерна в першу чергу осаджуються із суспензії. На сучасних підприємствах добувають до 95% крохмалю. На 1 т сухого крохмалю витрати картоплі складають 5...5,5 т, втрати сухих речовин - 1% від маси бульб.

Основні технологічні процеси картоплекрохмального виробництва починаються з доставки бульб на завод і миття. Попереднє відділення від бульб землі, соломи, бадилля, каміння відбувається при гідравлічній подачі картоплі у виробництво аналогічно процесам у бурякоцукровому виробництві. Остаточно картоплю звільняють від домішок у мийному відділенні. На крохмальних заводах до миття картоплі ставляться високі вимоги, які задовольняють тільки машини комбінованого типу з верхнім і нижнім стоянням води. За принципом роботи вони подібні до машин в бурякоцукровому виробництві. Відмиту картоплю зважують на автоматичній вазі.

Подрібнення картоплі. Це найважливіша операція у виробництві крохмалю. При подрібненні основна кількість клітин бульб розривається, зерна крохмалю звільняються і стають доступними для відмивання водою. Крохмаль звільнений від розірваних клітин називається "вільним" на відміну від "зв'язаного" крохмалю, який залишається в середині нерозірваних клітин бульби. Вихід крохмалю із одиниці сировини залежить в основному від якості подрібнення.

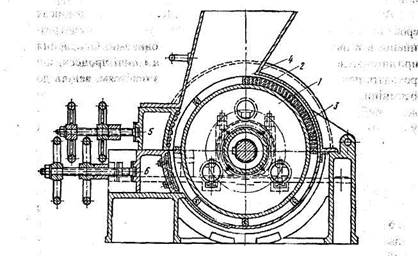

Процес подрібнення ведуть на картоплетерочній машині (рис. 156), основним робочим органом якої є стальний барабан, що обертається. Поверхня барабана набирається зубчастими пилками, які закладені між прокладками (брусками). Ширина кожного бруска близько 10 мм. Між кожною парою брусків встановлені леза стальних пилок. Зубці пилок виступають над поверхнею циліндра на 1...1,5 мм. На кожні 10 мм довжини леза припадає 7...8 зубців.

Рис. 156. Картоплетерочна машина: 1 - барабан, 2 - зубчасті пилки, З - стальні бруски, 4 - завантажувальний ківш, 5 - притискна колодка, 6 - нижня колодка.

Діаметр барабана від 400 до 680 мм, ширина від 160 до 350 мм, частота обертання 1200...2000 об/хв. Продуктивність від 0,7 до 6 т картоплі за годину.

Зверху барабан закритий металевим кожухом, що має завантажувальний ківш для картоплі. Притискна колодка, що розміщена вище центру барабана має стальні планки, що захоплюють картоплю, а нижня колодка має пилки, що регулюють ступінь подрібнення картоплі. Для повнішого руйнування бульб картоплі під барабан на відстані 2 мм від кінця зубців встановлюють решітку із листової сталі з отворами.

Внаслідок процесу подрібнення одержують продукт, який називають кашка. З метою підвищення виходу крохмалю, клітини розтинають у два прийоми: на картоплетерочній машині (подрібнення бульб) і на перетиранні (додаткове подрібнення кашки). Розрив клітин рівний 85...95% (79...85% для першого і 6...10% для другого подрібнення). Він залежить від колової швидкості барабана, від кількості пилок на ньому, від якості і висоти зубців, які виступають на барабані пилок, а також пригонки притискачів, рівномірності завантаження терки картоплею і ступенем збезводнення кашки перед перетиранням.

Виділення клітинного соку із кашки. Картопляна кашка після терок містить зерна крохмалю, клітковину і клітинний сік з розчиненими в ньому азотистими і іншими речовинами. Окислення тирозину киснем з участю поліфенолоксидази і інші процеси, що проходять при стиканні подрібненої картоплі з повітрям, ведуть до потемніння крохмалю, зменшення в'язкості одержаного із нього клейстеру, утворення піни і слизі та інших небажаних явищ, що утруднюють осаджування і очистку крохмалю. Тому клітинний сік бажано як можна швидше виділити із кашки до остаточного вимивання із неї крохмалю.

Один із радикальних способів вивільнення кашки від основної маси клітинного соку - обробка її без розбавлення на відстійних, шнекових та інших центрифугах. Осаджувальна шнекова центрифуга складається із двох барабанів: зовнішнього конічного і внутрішнього циліндричного. Обидва барабани обертаються в одну сторону, тільки внутрішній має частоту обертання на 50 об/хв більшу, ніж зовнішній, (внутрішній - 900. ..1415 об/хв, зовнішній - 850... 1347 об/хв). На поверхні внутрішнього барабана розміщена мідна спіральна стрічка, яка працює, внаслідок різниці в обертах барабанів, як шнек. При роботі центрифуги, суміш, що розділяється, подається у воронку. Через отвори у воронці крохмальне молоко викидається у простір між барабанами, де набуває певної колової швидкості. При цьому важкі крохмальні зерна осаджуються на внутрішній поверхні конусного барабана, а сокова вода утворює порожній циліндр. На рівні внутрішньої поверхні водяного циліндра, де найменше зважених частинок, в центрифузі знаходяться зливні вікна, через які безперервно виходить сокова вода. Спіральна стрічка безперервно зскрібає осаджені зерна крохмалю і рухає його до вершини конусного барабану. Тут крохмаль вологістю біля 60 % виходить із машини.

Застосовують і способи виділення більшої частини соку разом з крохмалем із кашки після розбавлення її водою. При цьому використовують плоскі сита, барабани. Найпростіші із них - ката-рактні струшуючі сита. Вони складаються із рами, яка опирається на пружинні планки, що закріплені в металевих лапах на бетонному фундаменті. У повздовжньому напрямі рама має нахил. З допомогою ексцентрикового механізму вона здійснює зворотньо-поступальні рухи. Поперек рами встановлені металеві жолоби (катаракти), між якими щільно вставляють дерев'яні рамки з обтягнутою відповідною сіткою. У верхню частину ситового апарата подають кашку. На першій рамці від неї відціджується рідка фракція, що містить клітинний сік і крохмаль. Залишок кашки рухається до першого катаракту, де інтенсивно змішується з водою і поступово переходить на другу ситову рамку. Послідовне ситуван-ня на рамках і промивання в катарактах забезпечує добре відмивання вільного крохмалю і клітинного соку із кашки. При цьому виділяється до 60% соку і 50...60% крохмалю.

Потім крохмаль, якнайшвидше, відділяють від соку та промивають на шнекових осаджувальних центрифугах, а після розбавлення чистою водою, що поступає по трубці, він витікає через отвір в нижній частині збірного колектора. Сокова вода, що видаляється із центрифуги, спрямовується в уловлювач для осадження мілких зерен крохмалю. З соковою водою із крохмального молока виділяється біля 95...96% клітинного соку, частина мілкої м'язги і нерозчинного білка. Доброякісність крохмального молока (відсоток вмісту крохмалю до маси сухих речовин крохмального молока складає 91...92).

Відмивання вільного крохмалю від кашки. Після виділення більшої частини клітинного соку з крохмалем, ще залишається вільний крохмаль в кашці. Його відмивають на ситах за принципом протитоку. Воду подають тільки на останнє, третє сито, з якого крохмальне молоко використовують для промивання кашки, яка містить більшу кількість крохмалю на попередньому другому ситі. Крохмальне молоко із другого сита подається на перше сито, де відмивається крохмаль із кашки, що поступає з катарактного сита. Після промивання кашки крохмальним молоком на першому і другому ситах, вона збезводнюється на шнеку і подається додатково для подрібнення (перетирання) на другій терочній машині. При цьому звільняється ще деяка кількість крохмалю, що відмивається на третьому ситі. Залишок з третього сита після останнього промивання водою є відходом виробництва. М'язгу перекачують в м'язгову яму і використовують для годівлі тварин.

Молоко з першого сита, що має найбільшу густину, спрямовується для очистки від мілкої м'язги на рафінування. Витрати води на шнековій станції складають близько 400% до маси картоплі.

Для відмивання крохмалю від кашки застосовують здвоєне ротаційне сито, що складається із рам з пробивним ситом та щіткове сито, де відмивання крохмалю відбувається шляхом протирання кашки щітками по сітці та внаслідок подавання великої кількості води із зрошувача.

Найсучаснші машини для прискореного відмивання крохмалю із кашки відцентрові сита (барабанно-струменеві, відцентрово-лопатеві). В барабанно-струменевому ситі відмивання крохмалю відбувається у перфорованому конічному сталевому барабані, що обертається, внаслідок подавання через сопла води під тиском. Остання утворює проти руху кашки ніби водяний шнек, що і затримує кашку на ситі та забезпечує однократне відмивання від неї крохмалю.

Відцентрово-лопатеве сито за своєю будовою нагадує відцентровий насос. Тільки лопаті робочого колеса замінені увігнутими за напрямком обертання ситами-пластинами. Під кожним ситом розміщені три камери. Кашка по відцентровій трубі поступає в ротор під тиском, який розвивається відцентровою силою. Крохмальне молоко проціджується крізь сито, попадає в камери і відводиться.

Рафінування крохмального молока. Молоко, після відділення від нього основної маси крупних частинок м'язги, містить ще значну кількість мілкої м'язги. Тому його обробляють один або два рази на рафінувальних ситах. Першу стадію рафінування молока можуть проводити на барабанно-струменевих або на катарактних струшуючих ситах. На другій стадії бажано використовувати тільки струшуючі шовкові сита. Для рафінування можуть застосовувати ротаційні сита першого рафінування з рамками, що мають сита № 61 та другого рафінування із ситами № 67.

Доброякісність рафінованого крохмального молока після другого рафінування 95...98.

Виділення і промивання крохмалю. Рафіноване крохмальне молоко, крім крохмалю, містить деяку кількість дуже мілкої м'язги, зкоагульованих білків, залишків клітинного соку картоплі. Сокова вода на повітрі швидко окислюється оксидазами і рожевіє, а потім стає вишнево-брунатного кольору. Барвні речовини певною мірою адсорбуються крохмальними зернами, погіршуючи білосніжний колір крохмалю. Це явище стає помітним тоді, коли крохмальні зерна знаходяться в соковій воді більше 8 год. Тому стара апаратура для відділення крохмалю тривалим відстоюванням у відстійних чанах замінюється осаджувальними центрифугами різних типів.

Щоб одержати крохмаль високої якості (чистота 99,4...99,6%) треба виділити майже всі домішки, для чого застосовують промивання.

На деяких заводах для виділення крохмалю використовують центрифуги - пурифікатори. В них крохмальне молоко поступає на колесо-турбіну, що обертається за рахунок відцентрової сили протягом 1 хв. молоко розділяється по вертикалі на три шари: на стінці спочатку осаджуються важкі домішки, потім чистий крохмаль, болотний крохмаль і промивна вода, що утворює порожній циліндр. Після чого, приводиться в рух ніж, який поступово підрізає шар сокової води, яка втрачає свою швидкість і стікає через отвір. Потім ніж поступово зрізає болотний шар, який виводиться. Чистий крохмаль після розведення водою, згущають, знову видаляють промивну воду та болотний шар і забирають із барабана центрифуги введенням в шар молока труби, спрямованої проти обертання барабана. Найдосконалішим обладнанням для розділення і промивання крохмальних суспензій є гідроциклони.

Значну частину сирого крохмалю сушать (до вологості 20%). Він добре зберігається і транспортується.

Для зменшення витрат тепла на сушіння і кількості утворюваної крупки застосовують попереднє видалення вільної вологи з сирого крохмалю на центрифугах з доведенням вологості його до 38...40 %. Якість крохмалю залежить від умов сушіння. За високої температури і тривалої теплової дії в'язкість клейстеру зменшується, крохмальні зерна набухають і тріскаються, крохмаль втрачає блиск (люстр). Для сушіння найкраще застосовувати сушарки пневматичного типу. В основу їх роботи покладений принцип миттєвого висушуваня пухкого крохмалю в рухомому потоці гарячого повітря.

Сушать крохмаль і в барабанних сушарках. Температура повітря, що надходить в барабан, близько 100°С, а повітря, що виходить через пиловловлювач - 4О...5О°С.

Крохмаль виходить із сушарки у вигляді дрібних крупок, у більшості випадків їх розмелюють на млинах ударного типу. Після сушіння та розмелювання крохмаль просіюють на розсійниках. Пакують його у подвійні мішки, багатошарові паперові або плівкові мішки-вкладки місткістю 50 кг; м'які контейнери з поліетиленовими вкладками масою не більше 1 т; в пакети з паперу, поліетиленової плівки масою 250... 1000 г. Крохмаль зберігають за відносної вологості повітря не вище 75% в добре вентильованих складах.

Література :

1. Жемела Г. П. Олексюк О.М. Технологія зберігання і переробки продукції рослинництва.- Полтава: Терра. 2003.

2. Осокіна Н. М., Гайдай Г. С. Технологія зберігання і переробки продукції рослинництва. Умань – 2005 р.

3. Скалецька Л. Ф. , Духовська Т. М, Сеньков А. М. Технологія зберігання і переробки продукції рослинництва. Практикум. К. : Вища школа 1994 р.

4. Подпрятов ГЛ., Скалецька Л.Ф., Сеньков A.M., Хилевич B.C. Зберіганя і переробка продукції рослинництва,- Мета 2002 р.

5. Найченко В.М., Осадчий О.С. Технологія зберігання і переробки плодів та овочів з основами товарознавства - К.: Школяр, 1999.

6. Осокіна Н. М. Методичні вказівки :

1) Технологічні розрахунки процесу сушіння зерна та насіння.

2) Післязбиральна обробка зернових мас активним вентилюванням.

3) розрахунки по виконанню проекта розміщення на зберігання картоплі і овочів в найпростіших сховищах.end_of_the_document_label

Дата: 2019-05-29, просмотров: 361.