| № пов. | JT | Ra, мкм | Переходы |

| 1 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 2 | h7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Шлифование предварит (JT 8; Ra 1,25) |

| 3 | h8 | 2,5 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 4 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 5 | h7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) |

| 6 | h8 | 2,5 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) |

| 7 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 10) Закалка (JT 14; Ra 12,5) |

| 8 | k6 | 0,63 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 9 | n7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 10 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 11 | h14/2 | 12,5 | Обтачивание черновое (JT 12; Ra 12,5) Закалка (JT 14; Ra 12,5) |

| 12 | k6 | 0,63 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 8; Ra 1,25) Шлифование чистовое (JT 6; Ra 0,63) |

| 13 | n7 | 1,25 | Обтачивание черновое (JT 12; Ra 12,5) Обтачивание чистовое (JT 9; Ra 1,25) Закалка (JT 10; Ra 2,5) Исправление центровых фасок Шлифование предварит (JT 7; Ra 1,25) |

| 14, 16 | N9 | 3,2 | Фрезерование черновое (JТ 8; Rа 2,5) Закалка (JТ 9; Ra 3,2) |

| 15, 17 | h14/2 | 6,3 | Фрезерование черновое (JТ 12; Rа 3,2) Закалка (JТ 14; Ra 6,3) |

Разработка технологических схем базирования

На токарной черновой операции 010 используем явную опорную базу – торец 1, и скрытую и двойную направляющую базу – ось детали 18. На токарной чистовой операции 015 используем явную опорную базу – торец 1, и скрытую двойную направляющую базу – ось детали 18. На шпоночно-фрезерной операции 050 используем явную опорную базу – торец 3, и скрытую двойную направляющую базу – ось детали 18. На шлифовальной операции 70 используем явную опорную базу – конический участок центрового отверстия, и скрытую двойную направляющую базу – ось детали 20. На шлифовальной черновой операции 030 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую и двойную направляющую базу – ось детали 18. На шлифовальной чистовой операции 035 используем явную опорную базу – конический участок центрового отверстия 20, и скрытую двойную направляющую базу – ось детали 18.

Размерный анализ в осевом направлении

Размерные цепи и их уравнения

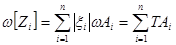

Составим уравнения операционных размерных цепей в виде уравнений номиналов. В общем виде это выглядит:

[ A ] = S x i × Ai , (5.1)

где [A] – номинальное значение замыкающего звена;

Ai - номинальные значения составляющих звеньев;

i – порядковый номер звена;

n – число составляющих звеньев;

xi – передаточные отношения, характеризующие расположение звеньев по величине и направлению. Для линейных цепей с параллельными звеньями передаточные звенья равны: xi = 1 (увеличивающие звенья); xi = -1 (уменьшающие звенья).

Составим уравнения замыкающих операционных припусков:

Расчёт припусков

Определим минимальные значения операционных припусков по формуле:

Zimin =( Rz + h ) i -1 +СФ – черновая операция (5.3)

Zimin =( Rz + h +Δ) i -1 - чистовая операция (5.4)

где Rz i-1, h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся по прил. 4 [2]);

Δ i-1 – величина отклонения от перпендикулярности на предыдущей обработке;

СФ – смещение формы, возникающие при заготовительной операции.

[Z105] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z705] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z410] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z510] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z610] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z210] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z310] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z615] min = 0,08+0,1+0,03 = 0,21 мм;

[Z515] min = 0,08+0,1+0,03 = 0,21 мм;

[Z215] min = 0,08+0,1+0,03 = 0,21 мм;

[Z315] min = 0,08+0,1+0,03 = 0,21 мм;

[Z530] min = 0,03+0,04+0,015 = 0,085 мм;

[Z230] min = 0,03+0,04+0,015 = 0,085 мм.

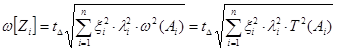

Рассчитаем величины колебаний операционных припусков, используя ормулы:

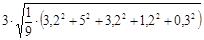

при n £ 4; (5.5)

при n £ 4; (5.5)

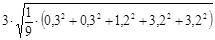

при n > 4; (5.6)

при n > 4; (5.6)

где: x i – коэффициент влияния составного звена на замыкающие звено;

n – число звеньев в уравнении припуска;

– коэффициент соотношения между законом распределения величины Аi и законом нормального распределения:

Таблица 5.1. Значения коэффициента l2

| Квалитет точности | Значение коэффициента l2 | Закон распределения |

| IT 5…6 | 1/3 | Равновесный |

| IT 7…8 | 1/6 | Симпсона |

| IT 9…12 и грубее | 1/9 | Гаусса |

ω [Z105] min = 3,2 + 1,2 = 4,4 мм;

ω [Z705] min = 5 + 3,2 + 1,2+0,3 = 9,7 мм;

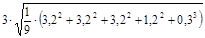

ω [Z410] min =  = 5,68 мм;

= 5,68 мм;

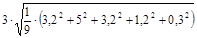

ω [Z510] min =  = 6,86 мм;

= 6,86 мм;

ω [Z610] min =  = 6,86 мм;

= 6,86 мм;

ω [Z210] min = 0,3 + 0,25 + 1,2 = 1,75 мм;

ω [Z310] min =  = 4,7 мм;

= 4,7 мм;

ω [Z615] min = 0,3 + 0,27 = 0,57 мм;

ω [Z515] min = 0,3 + 0,28 = 0,58 мм;

ω [Z215] min = 0,27 + 0,3 = 0,57 мм;

ω [Z315] min = 0,27 + 0,3 = 0,57 мм;

ω [Z530] min = 0,28 + 0,1 + 0,17 = 0,55 мм;

ω [Z230] min = 0,28 + 0,1 + 0,17 = 0,55 мм.

Определим максимальные значения операционных припусков по формуле:

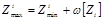

(5.7)

(5.7)

[Z105] max = 1,3 + 4,4 = 5,7 мм;

[Z705] max = 1,3 + 9,7 = 11 мм;

[Z410] max = 1,35 + 5,68 =7,03 мм;

[Z510] max = 1,35 + 6,86 = 8,21 мм;

[Z610] max = 1,35 + 6,86 = 8,21 мм;

[Z210] max = 1,35 + 1,75 = 3,1 мм;

[Z310] max = 1,35 + 4,7 = 6,05 мм;

[Z615] max = 0,21 + 0,57 = 0,78 мм;

[Z515] max = 0,21 + 0,58 = 0,79 мм;

[Z215] max = 0,21 + 0,57 = 0,78 мм;

[Z315] max = 0,21 + 0,57 = 0,78 мм;

[Z530] max = 0,085+0,55 = 0,635 мм;

[Z230] max = 0,085+0,55 = 0,635 мм.

Определим средние значения операционных припусков по формуле:

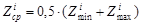

(5.8)

(5.8)

[Z105] ср = 05 · (1,3 + 5,7) = 3,5 мм;

[Z705] ср = 05 · (1,3 + 11) = 6,15 мм;

[Z410] ср = 05 · (1,35 + 7,03) = 4,19 мм;

[Z510] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z610] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z210] ср = 05 · (1,35 + 3,1) = 2,23 мм;

[Z310] ср = 05 · (1,35 + 6,05) = 3,7 мм;

[Z615] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z515] ср = 05 · (0,21 + 0,79) = 0,45 мм;

[Z215] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z315] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z530] ср = 05 · (0,085 + 0,635) = 0,36 мм;

[Z230] ср = 05 · (0,085 + 0,635) = 0,36 мм

Дата: 2019-05-29, просмотров: 273.