Курсовая работа

по дисциплине «Технология машиностроения»

«Размерный анализ технологического процесса изготовления вала ступенчатого»

г. Тольятти, 2005 г.

Содержание

Введение

1. Анализ исходных данных

1.1 Анализ служебного назначения детали

1.2 Физико-механические характеристики материала

1.3 Классификация поверхностей детали

1.4 Анализ технологичности детали

2. Выбор типа производства и формы организации

3. Выбор метода получения заготовки и её проектирование

4. Разработка технологического маршрута, плана изготовления и схем базирования детали

4.1 Разработка технологического маршрута

4.2 Разработка схем базирования детали

4.3 План изготовления детали

5 Размерный анализ в осевом направлении

5.1 Размерные цепи и их уравнения

5.2 Расчёт припусков

5.3 Расчёт операционных размеров

6 Размерный анализ в радиальном направлении

6.1 Размерные цепи и их уравнения

6.2 Расчёт припусков

6.3 Расчёт операционных размеров

7 Аналитический расчёт припусков

Заключение

Литература

Введение

Курсовое проектирование проводится с целью привития учащимся навыков самостоятельной работы и закрепления знаний, полученных при изучении специальных дисциплин, а также самостоятельного решения технологических и экономических задач при проектировании технологических процессов механической обработки деталей.

Курсовой проект даёт возможность установить степень усвоения учебного материала и умение учащегося применять знания, полученные при прохождении производственной, учебной и технологической практики, а также подготовить учащегося к выполнению дипломного проекта.

Анализ исходных данных

Анализ служебного назначения детали

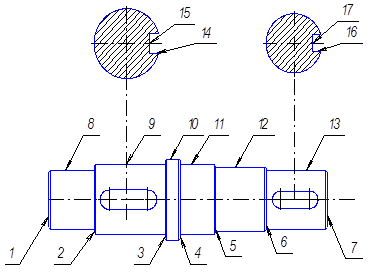

Вал ступенчатый предназначен для передачи крутящего момента с шестерни на колесо посредством шпонки. Данный вал работает в редукторе крана для привода лебедки.

Нагрузки – неравномерные.

Условия смазки – удовлетворительные.

Условия работы – полевые.

Классификация поверхностей детали

| Вид поверхности | № поверхности |

| Исполнительные поверхности | 14, 16 |

| Основные конструкторские базы | 2, 8, 12 |

| Вспомогательные конструкторские базы | 3, 5, 6, 9, 13, 14, 16 |

| Свободные поверхности | 1, 4, 7, 10, 11, 15, 17 |

Анализ технологичности детали

| № поверхности | Вид поверхности | JТ | Ra, мкм | ТТ Технические условия |

| 1 | Плоская | h

| 12,5 | |

| 2 | Плоская | h7 | 1,25 | 0,012 |

| 3 | Плоская | h8 | 2,5 | 0,012 |

| 4 | Плоская | h

| 12,5 | |

| 5 | Плоская | h7 | 1,25 | 0,012 |

| 6 | Плоская | h8 | 2,5 | 0,012 |

| 7 | Плоская | h

| 12,5 | |

| 8 | Цилиндрическая | k6 | 0,63 | 0,03 0,02 |

| 9 | Цилиндрическая | n7 | 1,25 | 0,03 0,02 |

| 10 | Цилиндрическая | h

| 12,5 | |

| 11 | Цилиндрическая | h

| 12,5 | |

| 12 | Цилиндрическая | k6 | 0,63 | 0,03 0,02 |

| 13 | Цилиндрическая | n7 | 1,25 | 0,03 0,02 |

| 14 | Плоская | N9 | 3,2 | |

| 15, 17 | Плоская | h

| 6,3 | |

| 16 | Плоская | N9 | 3,2 |

Выбор типа производства и формы организации технологического процесса изготовления

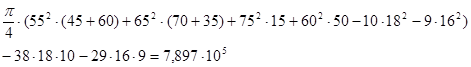

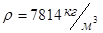

2.1 Рассчитаем массу данной детали:

q=  ,

,

V=789700 мм3

m=789700·7814·10-9=6,170 кг.

Анализ исходных данных

– масса данной детали составляет 6,170 кг.;

– объем выпуска изделий 1100 дет/год;

– режим работы предприятия изготовителя – двухсменный;

– тип производства – среднесерийный.

Основные характеристики типа производства

– объем выпуска изделий – средний;

– номенклатура – средняя;

– оборудование – универсальное;

– оснастка – универсальная, специализированная;

– степень механизации и автоматизации – средняя;

– квалификация рабочих – средняя;

– форма организации технологического процесса – групповая переменно-поточная;

– расстановка оборудования – по типам станков, предметно-замкнутые участки;

– виды технологических процессов – единичные, типовые, групповые, операционные;

– коэффициент закрепления операции

10<KЗ<20 (на одном рабочем месте)

Объем партий, запуск деталей

а – периодичность запуска деталей

254 – число ходов

– метод определения операционных размеров – расчетно-аналитический;

– метод обеспечения точности – оборудование, настроенное по пробным деталям.

Расчёт припусков

Определим минимальные значения операционных припусков по формуле:

Zimin =( Rz + h ) i -1 +СФ – черновая операция (5.3)

Zimin =( Rz + h +Δ) i -1 - чистовая операция (5.4)

где Rz i-1, h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся по прил. 4 [2]);

Δ i-1 – величина отклонения от перпендикулярности на предыдущей обработке;

СФ – смещение формы, возникающие при заготовительной операции.

[Z105] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z705] min = 0,1 + 0,2 + 1 = 1,3 мм;

[Z410] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z510] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z610] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z210] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z310] min = 0,15 + 0,2 + 1 = 1,35 мм;

[Z615] min = 0,08+0,1+0,03 = 0,21 мм;

[Z515] min = 0,08+0,1+0,03 = 0,21 мм;

[Z215] min = 0,08+0,1+0,03 = 0,21 мм;

[Z315] min = 0,08+0,1+0,03 = 0,21 мм;

[Z530] min = 0,03+0,04+0,015 = 0,085 мм;

[Z230] min = 0,03+0,04+0,015 = 0,085 мм.

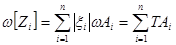

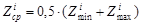

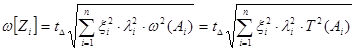

Рассчитаем величины колебаний операционных припусков, используя ормулы:

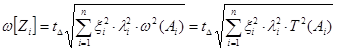

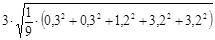

при n £ 4; (5.5)

при n £ 4; (5.5)

при n > 4; (5.6)

при n > 4; (5.6)

где: x i – коэффициент влияния составного звена на замыкающие звено;

n – число звеньев в уравнении припуска;

– коэффициент соотношения между законом распределения величины Аi и законом нормального распределения:

Таблица 5.1. Значения коэффициента l2

| Квалитет точности | Значение коэффициента l2 | Закон распределения |

| IT 5…6 | 1/3 | Равновесный |

| IT 7…8 | 1/6 | Симпсона |

| IT 9…12 и грубее | 1/9 | Гаусса |

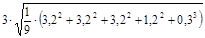

ω [Z105] min = 3,2 + 1,2 = 4,4 мм;

ω [Z705] min = 5 + 3,2 + 1,2+0,3 = 9,7 мм;

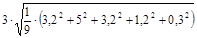

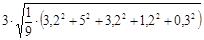

ω [Z410] min =  = 5,68 мм;

= 5,68 мм;

ω [Z510] min =  = 6,86 мм;

= 6,86 мм;

ω [Z610] min =  = 6,86 мм;

= 6,86 мм;

ω [Z210] min = 0,3 + 0,25 + 1,2 = 1,75 мм;

ω [Z310] min =  = 4,7 мм;

= 4,7 мм;

ω [Z615] min = 0,3 + 0,27 = 0,57 мм;

ω [Z515] min = 0,3 + 0,28 = 0,58 мм;

ω [Z215] min = 0,27 + 0,3 = 0,57 мм;

ω [Z315] min = 0,27 + 0,3 = 0,57 мм;

ω [Z530] min = 0,28 + 0,1 + 0,17 = 0,55 мм;

ω [Z230] min = 0,28 + 0,1 + 0,17 = 0,55 мм.

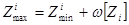

Определим максимальные значения операционных припусков по формуле:

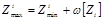

(5.7)

(5.7)

[Z105] max = 1,3 + 4,4 = 5,7 мм;

[Z705] max = 1,3 + 9,7 = 11 мм;

[Z410] max = 1,35 + 5,68 =7,03 мм;

[Z510] max = 1,35 + 6,86 = 8,21 мм;

[Z610] max = 1,35 + 6,86 = 8,21 мм;

[Z210] max = 1,35 + 1,75 = 3,1 мм;

[Z310] max = 1,35 + 4,7 = 6,05 мм;

[Z615] max = 0,21 + 0,57 = 0,78 мм;

[Z515] max = 0,21 + 0,58 = 0,79 мм;

[Z215] max = 0,21 + 0,57 = 0,78 мм;

[Z315] max = 0,21 + 0,57 = 0,78 мм;

[Z530] max = 0,085+0,55 = 0,635 мм;

[Z230] max = 0,085+0,55 = 0,635 мм.

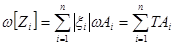

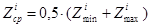

Определим средние значения операционных припусков по формуле:

(5.8)

(5.8)

[Z105] ср = 05 · (1,3 + 5,7) = 3,5 мм;

[Z705] ср = 05 · (1,3 + 11) = 6,15 мм;

[Z410] ср = 05 · (1,35 + 7,03) = 4,19 мм;

[Z510] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z610] ср = 05 · (1,35 + 8,21) = 4,78 мм;

[Z210] ср = 05 · (1,35 + 3,1) = 2,23 мм;

[Z310] ср = 05 · (1,35 + 6,05) = 3,7 мм;

[Z615] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z515] ср = 05 · (0,21 + 0,79) = 0,45 мм;

[Z215] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z315] ср = 05 · (0,21 + 0,78) = 0,495 мм;

[Z530] ср = 05 · (0,085 + 0,635) = 0,36 мм;

[Z230] ср = 05 · (0,085 + 0,635) = 0,36 мм

Расчёт припусков

Определим минимальные значения операционных припусков по формулам:

– на токарной черновой операции 10:

Zimin=(Rz + h)i-1 + с.ш. (6.3)

где Rz i-1, h i-1 – высота неровностей и дефектный слой, образовавшиеся на обрабатываемой поверхности при предыдущей обработке (значения берутся из прил. 4 [2]);

с.ш. – смещение штампа, возникающее на заготовительной операции;

– на остальных операциях:

Zimin=(Rz + h)i-1 (6.4)

[Z1310] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1210] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1110] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1010] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z810] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z910] min = 0,1 + 0,2 + 1= 1,3 мм;

[Z1315] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z1215] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z815] min = 0,08 + 0,1 + 0,02 = 0,2 мм;

[Z915] min = 0,08 + 0,1 + 0,03 = 0,21 мм;

[Z1230] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1330] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z830] min = 0,03 + 0,04 + 0,02 = 0,09 мм.

[Z930] min = 0,03 + 0,04 + 0,02 = 0,09 мм;

[Z1235] min = 0,02 + 0,03 + 0,006 = 0,056 мм;

[Z835] min = 0,02 + 0,03 + 0,006 = 0,056 мм.

Рассчитаем величины колебаний операционных припусков, используя формулы:

при n £ 4; (6.5)

при n £ 4; (6.5)

при n > 4; (6.6)

при n > 4; (6.6)

где: x i – коэффициент влияния составного звена на замыкающее звено;

n – число звеньев в уравнении припуска;

– коэффициент соотношения между законом распределения величины Аi и законом нормального распределения.

Определяется по табл. 2.1, для эксцентриситетов = 0,127;

tD – коэффициент риска, (tD=3.0).

w[Z1310] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1210] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1110] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1010] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z810] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z910] = 0,1 + 0,04 + 0,02 + 1,8 = 1,96 мм;

w[Z1315] = 0,06 + 0,02 + 0,04 + 0,1 = 0,22 мм;

w[Z1215] = 0,06 + 0,03 + 0,04 + 0,1 = 0,23 мм;

w[Z815] = 0,06 + 0,02 + 0,04 + 0,1= 0,22 мм;

w[Z915] = 0,06 + 0,02 + 0,04 + 0,1= 0,23 мм;

w[Z1330] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм;

w[Z1230] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z830] = 0,075 + 0,02 + 0,02 + 0,06 = 0,175 мм.

w[Z930] = 0,075 + 0,02 + 0,03 + 0,06 = 0,185 мм;

w[Z1235] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм;

w[Z835] = 0,04 + 0,006 + 0,02 + 0,075 = 0,141 мм.

Определим максимальные значения операционных припусков по формуле:

(6.7)

(6.7)

[Z1310] max = 1,3 + 1,96 = 3,26 мм;

[Z1210] max = 1,3 + 1,96 = 3,26 мм;

[Z1110] max = 1,3 + 1,96 = 3,26 мм;

[Z1010] max = 1,3 + 1,96 = 3,26 мм;

[Z810] max = 1,3 + 1,96 = 3,26 мм;

[Z910] max = 1,3 + 1,96 = 3,26 мм;

[Z1315] max = 0,2 + 0,22 = 0,42 мм;

[Z1215] max = 0,21 + 0,23 = 0,44 мм;

[Z815] max = 0,2 + 0,22 = 0,42 мм;

[Z915] max = 0,21 + 0,23 = 0,44 мм;

[Z1230] max = 0,09 + 0,185 = 0,275 мм;

[Z1330] max = 0,09 + 0,175 = 0,265 мм;

[Z830] max = 0,09 + 0,175 = 0,265 мм.

[Z930] max = 0,09 + 0,185 = 0,275 мм;

[Z1235] max = 0,056 + 0,141 = 0,197 мм;

[Z835] max = 0,056 + 0,141 = 0,197 мм.

Определим средние значения операционных припусков по формуле:

(6.8)

(6.8)

[Z1310] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1210] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1110] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1010] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z810] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z910] ср = 0,5×(1,3 + 3,26) = 2,28 мм;

[Z1315] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z1215] ср = 0,5×(0,21 + 0,44) = 0,325 мм

[Z815] ср = 0,5×(0,2 + 0,42) = 0,31 мм;

[Z915] ср = 0,5×(0,21 + 0,44) = 0,325 мм;

[Z1230] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1330] ср = 0,5×(0,09 + 0,265) = 0,1775 мм;

[Z830] ср = 0,5×(0,09 + 0,265) = 0,1775 мм.

[Z930] ср = 0,5×(0,09 + 0,275) = 0,1825 мм;

[Z1235] ср = 0,5×(0,056 + 0,197) = 0,1265 мм;

[Z835] ср = 0,5×(0,056 + 0,197) = 0,1265 мм

Заключение

В ходе работы были выполнены все задачи курсового проекта.

Проанализировав исходные данные детали стало возможным определение:

– выбора типа производства, формы организации технологического процесса изготовления детали;

– выбора метода получения заготовки;

– технологического маршрута изготовления детали;

– технологического маршрута обработки поверхности;

– технологической схемы базирования;

– припусков с помощью размерного анализа;

– припусков расчетно-аналитическим методом;

Выполнив курсовую работу, мы проанализировали припуски, полученные с помощью расчётно-аналитического метода и размерного анализа. В результате оказалось, что расчётно-аналитический метод дал меньшие значения припусков, а значит при его использовании сокращается себестоимость изготовления детали и повышается эффективность производства.

Литература

1. Справочник технолога машиностроителя/ Под редакцией А.Г. Косиловой, Р.К. Мещерякова. – М.: Машиностроение, 1985. – Т. 1,2.

2. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: – 4‑е изд., перераб. и доп. – Выш. школа, 1983, ил.

3. Гжиров Р.И. Краткий справочник конструктора: Справочник – М.: Машиностроение, Ленинград, 1983 год.

4. Михайлов А.В. Методическое указание «Определение операционных размеров механической обработки в условиях серийного производства»

Тольятти, 1992 год.

5. Методические указания Боровкова.

Курсовая работа

по дисциплине «Технология машиностроения»

«Размерный анализ технологического процесса изготовления вала ступенчатого»

г. Тольятти, 2005 г.

Содержание

Введение

1. Анализ исходных данных

1.1 Анализ служебного назначения детали

1.2 Физико-механические характеристики материала

1.3 Классификация поверхностей детали

1.4 Анализ технологичности детали

2. Выбор типа производства и формы организации

3. Выбор метода получения заготовки и её проектирование

4. Разработка технологического маршрута, плана изготовления и схем базирования детали

4.1 Разработка технологического маршрута

4.2 Разработка схем базирования детали

4.3 План изготовления детали

5 Размерный анализ в осевом направлении

5.1 Размерные цепи и их уравнения

5.2 Расчёт припусков

5.3 Расчёт операционных размеров

6 Размерный анализ в радиальном направлении

6.1 Размерные цепи и их уравнения

6.2 Расчёт припусков

6.3 Расчёт операционных размеров

7 Аналитический расчёт припусков

Заключение

Литература

Введение

Курсовое проектирование проводится с целью привития учащимся навыков самостоятельной работы и закрепления знаний, полученных при изучении специальных дисциплин, а также самостоятельного решения технологических и экономических задач при проектировании технологических процессов механической обработки деталей.

Курсовой проект даёт возможность установить степень усвоения учебного материала и умение учащегося применять знания, полученные при прохождении производственной, учебной и технологической практики, а также подготовить учащегося к выполнению дипломного проекта.

Анализ исходных данных

Анализ служебного назначения детали

Вал ступенчатый предназначен для передачи крутящего момента с шестерни на колесо посредством шпонки. Данный вал работает в редукторе крана для привода лебедки.

Нагрузки – неравномерные.

Условия смазки – удовлетворительные.

Условия работы – полевые.

Дата: 2019-05-29, просмотров: 387.