Деталь изготовлена из стали 45 по ГОСТ 1050–74 и обладает следующими характеристиками

Химический состав:

| Марка стали | С | Si | Mn | Cr | Ni |

| Содержание элементов в% | |||||

| 45 | 0,42–0,50 | 0,17–0,37 | 0,50–0,80 | ≤0,25 | ≤0,25 |

Такая сталь обладает следующими механическими свойствами:

– временное сопротивление при растяжении σвр=598 МПа,

– предел текучести σт=363 МПа,

– относительное удлинение δ=16%,

– ударная вязкость ан=49 Дж/м2,

– среднее значение плотности:

– дельная теплопроводность: 680 Вт/(  )

)

– коэффициент линейного расширения α=11,649*106 1/Сº

Сталь 45 среднеуглеродистая сталь конструкционная сталь, подвергаемая закалке и последующему высокотемпературному отпуску. После такой термической обработки стали приобретают структуру сорбита, хорошо воспринимающую ударные нагрузки. Такие стали обладают небольшой прокаливаемостью (до 10 мм), поэтому механические свойства с увеличением сечения изделия понижаются. Для вала требуется более высокая поверхностная твердость, следовательно, после закалки его подвергают отпуску.

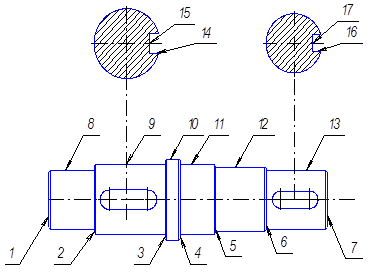

Классификация поверхностей детали

| Вид поверхности | № поверхности |

| Исполнительные поверхности | 14, 16 |

| Основные конструкторские базы | 2, 8, 12 |

| Вспомогательные конструкторские базы | 3, 5, 6, 9, 13, 14, 16 |

| Свободные поверхности | 1, 4, 7, 10, 11, 15, 17 |

Анализ технологичности детали

| № поверхности | Вид поверхности | JТ | Ra, мкм | ТТ Технические условия |

| 1 | Плоская | h

| 12,5 | |

| 2 | Плоская | h7 | 1,25 | 0,012 |

| 3 | Плоская | h8 | 2,5 | 0,012 |

| 4 | Плоская | h

| 12,5 | |

| 5 | Плоская | h7 | 1,25 | 0,012 |

| 6 | Плоская | h8 | 2,5 | 0,012 |

| 7 | Плоская | h

| 12,5 | |

| 8 | Цилиндрическая | k6 | 0,63 | 0,03 0,02 |

| 9 | Цилиндрическая | n7 | 1,25 | 0,03 0,02 |

| 10 | Цилиндрическая | h

| 12,5 | |

| 11 | Цилиндрическая | h

| 12,5 | |

| 12 | Цилиндрическая | k6 | 0,63 | 0,03 0,02 |

| 13 | Цилиндрическая | n7 | 1,25 | 0,03 0,02 |

| 14 | Плоская | N9 | 3,2 | |

| 15, 17 | Плоская | h

| 6,3 | |

| 16 | Плоская | N9 | 3,2 |

Качественная оценка технологичности

а) Показатель технологичности заготовки.

Коэффициент обрабатываемости материала резанием Коб=1

б) Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при её производстве унифицированную заготовку.

в) Габаритные размеры детали и ее использование позволяет использовать рациональные методы получения заготовки, такие как: прокат, штамповка, литье.

г) С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно.

д) Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

е) Данная сталь способна легко подвергается ТО.

Дата: 2019-05-29, просмотров: 314.