Тпз = А + Б + В = 10 + 0 + 7 = 17 мин.

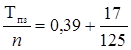

Штучно-калькуляционное время

Тшк = Тшт +  = 0,49 мин.

= 0,49 мин.

В) Определение приведенных затрат по вариантам.

Обработка шпоночной канавки вала производится на вертикально-фрезерном консольном станке (041611) с размерами рабочей поверхности 100Х400 модели 6102 или на горизонтально-фрезерном консольном станке (041621) с размерами рабочей поверхности 160Х630 модели 6Н804Г.

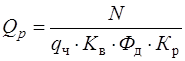

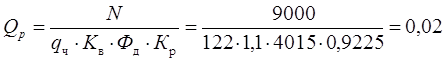

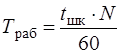

а) Расчет потребности оборудования Qp по вариантам техпроцесса:  – расчетное число станков.

– расчетное число станков.

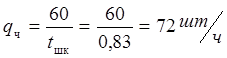

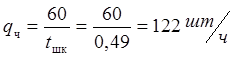

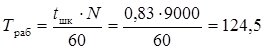

Часовая производительность  шт/ч

шт/ч

Фд = 4015 ч/год – действительный фонд времени при двухсменной работе

Кв = 1,1 – коэффициент, учитывающий выполнение норм

Кр – коэффициент, учитывающий затраты времени на ремонт оборудования

Кр = 1 – 0,01 × ГР, где ГР – группа рементной сложности оборудования

ГР = ГРм + 0,25ГРэ, ГРм – механической части, ГРэ - электрической [5, табл.8.1]

Кз – коэффициент загрузки каждого типа станка

Кз = Q p / Q п, где Q п – принятое целое значение числа станков, ближайшее большее к расчетному Q p.

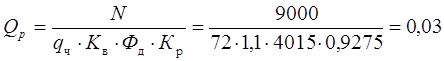

1) При обработка шпоночной канавки вала на вертикально-фрезерном консольном станке (041611) с размерами рабочей поверхности 100Х400 модели 6102

ГР = ГРм + 0,25ГРэ = 6,5 + 0,25∙3 = 7,25

Кр = 1 – 0,01 × ГР = 1 – 0,01∙7,25 = 0,9275

Кз = Q p / Q п = 0,03/1 = 0,03

2) При обработка шпоночной канавки вала на горизонтально-фрезерном консольном станке (041621) с размерами рабочей поверхности 160Х630 модели 6Н804Г.

ГР = ГРм + 0,25ГРэ = 7 + 0,25∙3 = 7,75

Кр = 1 – 0,01 × ГР = 1 – 0,01∙7,75 = 0,9225

Кз = Q p / Q п = 0,02/1 = 0,02

б) Расчет себестоимости вариантов технологических операций

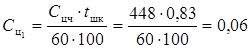

1) При обработка шпоночной канавки вала на вертикально-фрезерном консольном станке (041611) с размерами рабочей поверхности 100Х400 модели 6102

Цеховая себестоимость изготовления одной детали:

, руб/дет, где

, руб/дет, где

Сцч – цеховая себестоимость часа работы станка, коп/ч.

Цеховая себестоимость изготовления всех N = 9000 деталей за год:

Сц =  × N = 0,06×9000 = 540 , руб.

× N = 0,06×9000 = 540 , руб.

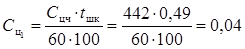

2) При обработка шпоночной канавки вала на горизонтально-фрезерном консольном станке (041621) с размерами рабочей поверхности 160Х630 модели 6Н804Г.

Цеховая себестоимость изготовления одной детали:

, руб/дет, где

, руб/дет, где

Сцч – цеховая себестоимость часа работы станка, коп/ч.

Цеховая себестоимость изготовления всех N = 9000 деталей за год:

Сц =  × N = 0,04×9000 = 360 , руб.

× N = 0,04×9000 = 360 , руб.

в) Расчет капитальных вложений

Капитальные вложения в технологическое оборудование:

Кот = Цот × Qn × Mо, руб,

где Цот – балансовая стоимость оборудования, руб.

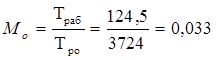

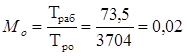

Мо – коэффициент занятости технологического оборудования.

,

,

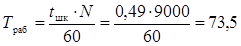

где Траб – годовой объем работ по данной детали

, ч

, ч

Тро – общее время работы оборудования за год. Тро = Фд × Кр, ч

Капитальные вложения в здания:

Кзд = S × Ks × Qn × Ms × h × Ц, руб.

где S – площадь оборудования в плане, м2

S = L × B, L – длина, В – ширина;

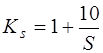

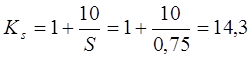

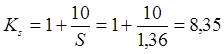

К s – коэффициент дополнительной площади:  ;

;

М s – коэффициент занятости площади, принимаемый равным Мo;

h – высота здания в метрах (для деталей малой менее 30 кг – 5 м, более 50 кг – 10 м);

Ц – цена 1 м3 здания (10 руб/м3).

Полные капитальные вложения складываются из вложений в технологическое оборудование в здание и в технологическую оснастку К = Кот + Кзл + Кос.

Если приспособление и инструмент в обоих вариантах одинаковы, то капитальные вложения в оснастку не учитываются.

Тогда суммарная величина капиталовложений

K = Кот + Кзд

1) При обработка шпоночной канавки вала на вертикально-фрезерном консольном станке (041611) с размерами рабочей поверхности 100Х400 модели 6102

Кот = Цот × Qn × Mо = 1170×1×0,033 = 38,61 руб

Тро = Фд × Кр = 4015×0,9275 = 3724

S = L × B = 0,94×0,80 = 0,75

;

;

Кзд = S × Ks × Qn × Ms × h × Ц = 0,75×14,3×1×0,033×5×10 = 17,7 руб

K = Кот + Кзд = 38,61 + 17,7 = 56,3 руб

2) При обработке шпоночной канавки вала на горизонтально-фрезерном консольном станке (041621) с размерами рабочей поверхности 160Х630 модели 6Н804Г.

Кот = Цот × Qn × Mо = 2210×1×0,02 = 44,2 руб

Тро = Фд × Кр = 4015×0,9225 = 3704

S = L × B = 1,17×1,16 = 1,36

;

;

Кзд = S × Ks × Qn × Ms × h × Ц = 1,36×8,35×1×0,02×5×10 = 11,36 руб

K = Кот + Кзд = 44,2 + 11,36 = 55,56 руб

г) Расчет приведенных затрат.

Сп = Сц + å × К

руб, где S = 0,15 – норма эффективности дополнительных капитальных вложений.

1) При обработке шпоночной канавки вала на вертикально-фрезерном консольном станке (041611) с размерами рабочей поверхности 100Х400 модели 6102.

Сп1 = Сц + å × К = 540 + 0,15×56,3 =548,45

2) При обработке шпоночной канавки вала на горизонтально-фрезерном консольном станке (041621) с размерами рабочей поверхности 160Х630 модели 6Н804Г.

Сп2 = Сц + å × К = 360 + 0,15×55,56 =368,33

д) Экономия по приведенным затратам:

DСп = Сп1 – Сп2 = 548,45 – 368,33 = 180,12

При выборе оборудования для выполнения определенной технологической операции должны выполняться два принципа:

· технический – изготовленная деталь должная отвечать требованиям по точности выполняемых размеров и шероховатости поверхностей, указанным в операционном эскизе;

· экономический – затраты на изготовление детали на данной операции должны быть минимальны.

Предварительный выбор модели металлорежущего станка производится в следующей последовательности:

ü Группа станка определяется по методам обработки поверхностей на операции, выбранным ранее из маршрута обработки поверхности на основании формы, точности и шероховатости поверхности.

Если деталь имеет форму тела вращения, то точение поверхностей детали будет производиться на станках токарной (первой) группы. Фрезерование шпоночного паза – на фрезерном станке (группа 6). Зубофрезерная операция – на зубофрезерном станке (группа 5). Шлифовальные операции – на круглошлифовальных станках (группа 3).

ü Тип станка определяется с учетом типа производства, соотношением размеров детали, вида и расположения обрабатываемых поверхностей, и далее уточняется на основе экономического расчета.

ü Размер станка (3я или 3я и 4я цифры модели) выбирают на основании габаритных размеров заготовки (длины, диаметра, ширины, высоты) и размеров обрабатываемой поверхности (модуля зубчатого венца и пр.)

ü Модель станка должна быть выбрана с учетом необходимой точности обработки для выполнения технического принципа. Точность станка оговаривается буквой в конце цифровой части модели: Н – нормальная, П – повышенная, В – высокая, С – особо высокая, А – особая. Для черновой, получистовой и однократной обработки можно применять станки нормальной точности, для чистовой обработки для достижения точности до IT7 – повышенной и высокой точности.

ü Выбранный станок должен обладать необходимой мощностью, развивать необходимый крутящий момент, усилие подачи

ü Себестоимость 1 часа работа станка должна быть минимальной из возможных вариантов моделей станков.

Дата: 2019-05-29, просмотров: 299.