Ковка в крупносерийном производстве не эффективна. Заготовки валов часто выгодно получать ротационной ковкой, поперечно-клиновой прокаткой, горячим выдавливанием или штамповкой на ГКМ. Однако, выбор между этими способами требует способности хорошо разбираться в них и наличия методических указаний к разработке технологии по каждому способу.

Штамповку валов, имеющих отношение длины поперечнику более 2,5 – 3 приходится во избежание продольного изгиба штамповать поперек оси заготовки (деформирующие силы перпендикулярны оси заготовки). При большой разнице поперечных сечений требуется применение протяжного или подкатного ручьев, при штамповке на прессах они обычно не применяется. Вместо них применяется предварительная подготовка заготовки на ГКМ, электровысадочных машинах и др., дающих заготовку с большой разницей сечений, после чего заготовка штампуется на прессах. Чтобы не усложнять студентам жизнь применение ГКМ и др., штамповку заготовок рекомендуется производить на паровоздушных штамповочных молотах (ПШМ), штампы которых могут иметь протяжные и подкатные ручьи.

Поэтому, условно считая, что на «нашем» заводе из штамповочного оборудования имеется только ПШМ, применим их для получения заготовки данного вала. В качестве вариантов заготовки рассмотрим I вариант – паковка на ПШМ класса точности Т4; II вариант – паковка на ПШМ класса точности Т5. Окончательно будет выбран тот вариант заготовки, при котором деталь будет дешевле. Точнее, будет выбран тот вариант, при котором приведенные затраты на производство детали будут меньше.

Таким образом, штамповка будет производиться на ПШМ поперек оси заготовки, т.к. большинство валов имеют длину, в несколько раз превышающую диаметр, что не позволяет производить штамповку вдоль оси, т.к. не соблюдается условие устойчивости.

Затем необходимо по ГОСТ 7505 – 89 (далее - просто ГОСТ) определить размеры и массу заготовок по двум отобранным вариантам: штамповая поковка четвертого класса точности (I вариант) и то же пятого класса точности (II вариант).

Для входа в таблицы ГОСТ необходимо предварительно оценить массу поковки:

Мп (масса поковки) = 1,25 ∙ Мд (масса детали)

Мп = 1,25 ∙ 1,25 = 1,5625 кг

где Мф – масса описанной фигуры.

Lц (длина цилиндра) = Lд (длина)+ 5мм

Дц (диаметр цилиндра) = Дд (диаметр)+ 5мм

Lц = 218 + 5 = 223мм

Дц = 45мм

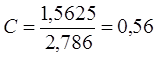

Мф = 0,25π ∙ 4,52 ∙ 22,3 ∙ 7,86 = 2,786 кг

Т.К. 0,63 > 0,56 > 0,32, степень сложности С2

По пункту 4 табл.1 ГОСТ разъем плоский П – по плоскости, проходящей через ось вращения поковки.

Индексы для вариантов поковки:

Для Т4 – 11

Для Т5 – 13

Таблицы размеров поковки

Для Т4.

| Размер детали | Припуски | Размер поковки с идеальными отклонениями | ||

| ОСН | Смещение | Не пр. Не плоск. | ||

| Ǿ40 | 1,6 | 0,2 | 0,3 |

|

| Ǿ30 | 1,6 | 0,2 | 0,3 |

|

| Ǿ25к6 | 1,5 | 0,2 | 0,3 |

|

| Ǿ20n6 | 1,5 | 0,2 | 0,3 |

|

| 0 | 1,5 | 0,2 | 0,3 | (2,0) |

| 52 | 1,6 | 0,2 | 0,3 |

|

| 92 | 1,6 | 0,2 | 0,3 |

|

| 108 | 1,7 | 0,2 | 0,4 |

|

| 80 | 1,6 | 0,2 | 0,3 |

|

| 110 | 1,7 | 0,2 | 0,4 |

|

Для Т5.

| Размер детали | Припуски | Размер поковки с идеальными отклонениями | ||

| ОСН | Смещение | Не пр. Не плоск. | ||

| Ǿ40 | 1,8 | 0,4 | 0,4 |

|

| Ǿ30 | 1,8 | 0,4 | 0,4 |

|

| Ǿ25к6 | 1,7 | 0,4 | 0,4 |

|

| Ǿ20n6 | 1,7 | 0,4 | 0,4 |

|

| 0 | 1,7 | 0,4 | 0,4 | (2,5) |

| 52 | 1,8 | 0,4 | 0,4 |

|

| 92 | 1,8 | 0,4 | 0,4 |

|

| 108 | 2,0 | 0,4 | 0,5 |

|

| 80 | 1,8 | 0,4 | 0,4 |

|

| 110 | 2,0 | 0,4 | 0,5 |

|

V. Экономическое сравнение вариантов заготовки

Для Т4

Общий V, см2 = 240,4 см2

Плотность Ме = 7,2 г/см2

Масса, г = 1730,8 г

Для Т5

Общий V, см2 = 245,6 см2

Плотность Ме = 7,2 г/см2

Масса, г = 1768 г

| Класс точности | Т4 | Т5 |

| Степень сложности | 1 | 1 |

| Масса поковки | 1,730кг | 1,768кг |

| Оптовая цена 1 тонны поковки | 6200р | 6000р |

| Оптовая цена дополнительной механической обработки 1 тонны поковки | 0р | 6700р |

| Удельное капитальное вложение на производство годовой программы поковок | 1800р | 1800р |

| Полная себестоимость изготовленных поковок на годовую программу | 96534р | 94824р |

| Полная себестоимость дополнительной механической обработки поковок | 0р | 13300р |

| Приведенные годовые затраты | 120000р | 160000р |

Теперь можно начать разработку технических требований (для выбранного варианта Т4), помещаемых на чертеже поковки справа вверху под обозначением шероховатости поверхности (без пояснений, т.е. выделенное жирно). Некоторые требования уже нами определены:

1. Класс точности – Т4

2. Группа стали – М2

3. Степень сложности - С2

4. Разъем плоский – П

5. Штамповочные уклоны, наружные 7°±1°45΄

6. Исходный индекс – 15

7. Допускаемая величина остаточного облоя 11 мм.

8. Допускаемая величина высоты заусенца по контуру обрезки облоя 5. мм.

9. Радиусы закруглений:

а) внешних углов 3+1 мм

б) внутренних углов 6+2 мм.

10. Допускаемая величина смещения по поверхности разъема штампа 0,8 мм.

11. Допускаемые отклонения от прямолинейности 0,6 мм.

12. Остальные технические требования по ГОСТ 8479-70.

VI. Чертеж поковки

Чертеж выполнен на стандартном формате, со стандартной основной надписью (штампом), в масштабе 1:1.

VI I . Экономическое сравнение двух вариантов обработки одной поверхности по приведенным затратам

А) I вариант – фрезерование концевой фрезой.

Режимы резания

Диаметр фрезы D = 8 мм, равен ширине паза (см. чертеж детали).

Число зубьев фрезы Z = 5.

Глубина резания t = 3 мм (см. чертеж детали).

Подача на зуб фрезы Sz = 0,02 мм/зуб

Скорость резания n = 28 м/мин

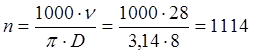

Число оборотов двигателя в минуту  об/мин. Принимаем по станку 1000 об/мин.

об/мин. Принимаем по станку 1000 об/мин.

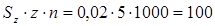

Минутная подача фрезы Sм =  мм/мин

мм/мин

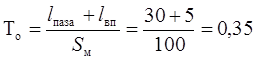

Длина рабочего хода фрезы (lпаза + lвп) складывается из рабочей длины паза, равной 30 мм (см. чертеж детали) и закругления радиусом 5 мм.

Основное время  мин.

мин.

Нормы времени.

При установке детали в самоцентрирующих тисках (для обеспечения точности глубины паза) вспомогательное время на установку и снятие детали tву = 0,15 мин.

Время вспомогательное на проход tвп = 0,14 мин. Это время затрачивается на подведения детали к фрезе, включение подачи, отведение детали от фрезы.

В данном случае приемов, связанных с переходом и не вошедших в комплекс tвп нет. Если на детали имеется две шпоночные канавки, расположенные на противоположных сторонах вала, то к tвп нужно добавить время по поз. 17 стр. 109.

Оперативное время Топ = То + Stв = 0,35 + 0,15 + 0,14 = 0,64 мин.

Время на обслуживание рабочего места аобс = 3% от Топ(стр.110).

Время на отдых и личные надобности аолн = 5% от Топ

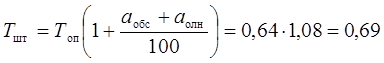

Штучное время:

мин.

мин.

Компоненты подготовительно-заключительного времени на партию деталей:

А = 10 мин – на наладку станка, инструмента и приспособлений.

Б = 0 на дополнительные приемы, которые в данном случае не нужны.

В = 7 мин – на получение инструмента и приспособлений до начала и сдачу их после окончания обработки партии деталей.

Дата: 2019-05-29, просмотров: 279.