Факультет экономики и управления в машиностроении

Кафедра управления качеством и машиноведения

Курсовая работа по дисциплине «Технология машиностроения»

Тема : Разработка технологии изготовления валов

Санкт - Петербург

2007

Содержание

I. Анализ формы, размеров, материала, условий работы детали

II. Технологический маршрут обработки каждой поверхности

III. Определение типа производства

IV. Выбор способа получения заготовки

V. Экономическое сравнение вариантов заготовки

VI. Чертеж поковки

VII. Экономическое сравнение двух вариантов обработки одной поверхности по приведенным затратам

VIII. Оформление операционных и маршрутных карт

IX. Выбор системы технологической оснастки

X. Определение операционных припусков

XI. Схемы обработки

XII. Список литературы

I. Анализ формы, размеров, материала, условий работы детали

Материал детали – легированная конструкционная сталь 20Х. Это сталь, обработанная давлением, она дороже, чем литая, но обладает лучшими свойствами, особенно вязкостью (позволяющая материалу хорошо сопротивляться динамическим нагрузкам) и плотностью (позволяющей сопротивляться переменным нагрузкам длительное время). Эти свойства очень важны для вращающегося червячного вала. Кроме того, у материала, полученного обработкой давлением, отсутствуют пористость и раковины.

Химический состав стали 20Х.

| С | Mn | Si | Cr | S | P | Ni |

| Не более | ||||||

| 0,17-0,23 | 0,50-0,80 | 0,17-0,37 | 0,70-1 | 0,025 | 0,035 | 0,30 |

Механические свойства стали 20Х при t = 20°.

| σт кгс\мм2 | σв кгс\мм2 | σ5 % | ψ % | ак кгм\см2 |

| ≥ 65 | ≥ 80 | ≥ 11 | ≥ 40 | ≥ 6 |

II. Технологический маршрут обработки каждой поверхности

Технологический маршрут обработки каждой поверхности вала в зависимости от точности размеров и шероховатости поверхностей.

1. Цилиндрические поверхности диаметром 25к6 с шероховатостью Ra 0,8 мкм (пов. 3,10)требует точение предварительное, точение чистое, шлифование однократное.

2. Цилиндрические поверхности диаметром 20n6 с шероховатостью Ra 0,8 мкм (пов. 12) требует точение предварительное, точение чистое, шлифование однократное.

3. Торцевые плоскости, связанные размером 14 квалитета с шероховатостью Ra 1,6 мкм (пов. 22,9) требуют однократного точения и шлифование.

4. Шпоночный паз (пов. 13) получается фрезерованием.

5. Остальные поверхности связанные размером 14 квалитета с шероховатостью Ra 6,3 мкм будут получены однократным обтачиванием.

III. Определение типа производства

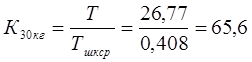

Расчет коэффициента закрепления операций К30 и определение типа производства (потрем операциям обработки).

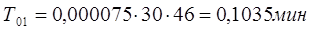

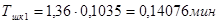

1. Токарная операция. Обтачивание цилиндра D = 30 мм, l = 46 мм.

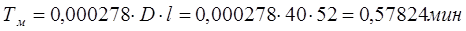

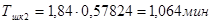

Нарезание витков.

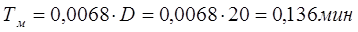

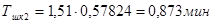

Шлифование.

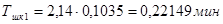

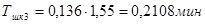

Токарная операция

Нарезание витков

Шлифование

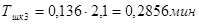

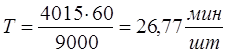

Такт выпуска детали

;

;

Фд = действительный фонд времени.

При двухсменной работе Фд = 4015 часовой.

К30кг > 20 => производство мелкосерийное.

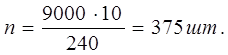

Размер партии запуска.

a – Периодичность запуска деталей в производство.

N – годовой объем выпуска деталей.

F = 240 – количество рабочих дней в году.

Таблицы размеров поковки

Для Т4.

| Размер детали | Припуски | Размер поковки с идеальными отклонениями | ||

| ОСН | Смещение | Не пр. Не плоск. | ||

| Ǿ40 | 1,6 | 0,2 | 0,3 |

|

| Ǿ30 | 1,6 | 0,2 | 0,3 |

|

| Ǿ25к6 | 1,5 | 0,2 | 0,3 |

|

| Ǿ20n6 | 1,5 | 0,2 | 0,3 |

|

| 0 | 1,5 | 0,2 | 0,3 | (2,0) |

| 52 | 1,6 | 0,2 | 0,3 |

|

| 92 | 1,6 | 0,2 | 0,3 |

|

| 108 | 1,7 | 0,2 | 0,4 |

|

| 80 | 1,6 | 0,2 | 0,3 |

|

| 110 | 1,7 | 0,2 | 0,4 |

|

Для Т5.

| Размер детали | Припуски | Размер поковки с идеальными отклонениями | ||

| ОСН | Смещение | Не пр. Не плоск. | ||

| Ǿ40 | 1,8 | 0,4 | 0,4 |

|

| Ǿ30 | 1,8 | 0,4 | 0,4 |

|

| Ǿ25к6 | 1,7 | 0,4 | 0,4 |

|

| Ǿ20n6 | 1,7 | 0,4 | 0,4 |

|

| 0 | 1,7 | 0,4 | 0,4 | (2,5) |

| 52 | 1,8 | 0,4 | 0,4 |

|

| 92 | 1,8 | 0,4 | 0,4 |

|

| 108 | 2,0 | 0,4 | 0,5 |

|

| 80 | 1,8 | 0,4 | 0,4 |

|

| 110 | 2,0 | 0,4 | 0,5 |

|

V. Экономическое сравнение вариантов заготовки

Для Т4

Общий V, см2 = 240,4 см2

Плотность Ме = 7,2 г/см2

Масса, г = 1730,8 г

Для Т5

Общий V, см2 = 245,6 см2

Плотность Ме = 7,2 г/см2

Масса, г = 1768 г

| Класс точности | Т4 | Т5 |

| Степень сложности | 1 | 1 |

| Масса поковки | 1,730кг | 1,768кг |

| Оптовая цена 1 тонны поковки | 6200р | 6000р |

| Оптовая цена дополнительной механической обработки 1 тонны поковки | 0р | 6700р |

| Удельное капитальное вложение на производство годовой программы поковок | 1800р | 1800р |

| Полная себестоимость изготовленных поковок на годовую программу | 96534р | 94824р |

| Полная себестоимость дополнительной механической обработки поковок | 0р | 13300р |

| Приведенные годовые затраты | 120000р | 160000р |

Теперь можно начать разработку технических требований (для выбранного варианта Т4), помещаемых на чертеже поковки справа вверху под обозначением шероховатости поверхности (без пояснений, т.е. выделенное жирно). Некоторые требования уже нами определены:

1. Класс точности – Т4

2. Группа стали – М2

3. Степень сложности - С2

4. Разъем плоский – П

5. Штамповочные уклоны, наружные 7°±1°45΄

6. Исходный индекс – 15

7. Допускаемая величина остаточного облоя 11 мм.

8. Допускаемая величина высоты заусенца по контуру обрезки облоя 5. мм.

9. Радиусы закруглений:

а) внешних углов 3+1 мм

б) внутренних углов 6+2 мм.

10. Допускаемая величина смещения по поверхности разъема штампа 0,8 мм.

11. Допускаемые отклонения от прямолинейности 0,6 мм.

12. Остальные технические требования по ГОСТ 8479-70.

VI. Чертеж поковки

Чертеж выполнен на стандартном формате, со стандартной основной надписью (штампом), в масштабе 1:1.

VI I . Экономическое сравнение двух вариантов обработки одной поверхности по приведенным затратам

А) I вариант – фрезерование концевой фрезой.

Режимы резания

Диаметр фрезы D = 8 мм, равен ширине паза (см. чертеж детали).

Число зубьев фрезы Z = 5.

Глубина резания t = 3 мм (см. чертеж детали).

Подача на зуб фрезы Sz = 0,02 мм/зуб

Скорость резания n = 28 м/мин

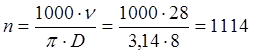

Число оборотов двигателя в минуту  об/мин. Принимаем по станку 1000 об/мин.

об/мин. Принимаем по станку 1000 об/мин.

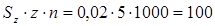

Минутная подача фрезы Sм =  мм/мин

мм/мин

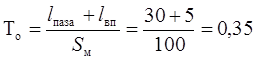

Длина рабочего хода фрезы (lпаза + lвп) складывается из рабочей длины паза, равной 30 мм (см. чертеж детали) и закругления радиусом 5 мм.

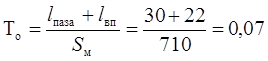

Основное время  мин.

мин.

Нормы времени.

При установке детали в самоцентрирующих тисках (для обеспечения точности глубины паза) вспомогательное время на установку и снятие детали tву = 0,15 мин.

Время вспомогательное на проход tвп = 0,14 мин. Это время затрачивается на подведения детали к фрезе, включение подачи, отведение детали от фрезы.

В данном случае приемов, связанных с переходом и не вошедших в комплекс tвп нет. Если на детали имеется две шпоночные канавки, расположенные на противоположных сторонах вала, то к tвп нужно добавить время по поз. 17 стр. 109.

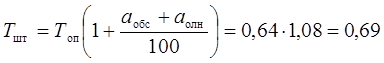

Оперативное время Топ = То + Stв = 0,35 + 0,15 + 0,14 = 0,64 мин.

Время на обслуживание рабочего места аобс = 3% от Топ(стр.110).

Время на отдых и личные надобности аолн = 5% от Топ

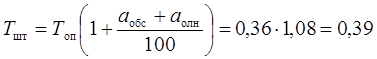

Штучное время:

мин.

мин.

Компоненты подготовительно-заключительного времени на партию деталей:

А = 10 мин – на наладку станка, инструмента и приспособлений.

Б = 0 на дополнительные приемы, которые в данном случае не нужны.

В = 7 мин – на получение инструмента и приспособлений до начала и сдачу их после окончания обработки партии деталей.

Режимы резания

Предел прочности можно определить по справочнику или приближенно sв » 0,36×НВ = 0,36×230 = 83 кг/мм2.

При средней жесткости станка и его мощности от 5 до 10 кВт Sz = 0,08 мм – подача на зуб фрезы.

В = 10 мм, t = 3 мм

Выбираем фрезу диаметром Dф = 110 мм, имеющая число зубьев Z = 8.

Определяем режимы резания при Sz до 0,08 мм.

Скорость резания V = 417 м/мин.

Скорость вращения фрезы 1205 об/мин.

Подача минутная Sм = 710 мм/мин.

Величина врезания и перебега (стр. 377) lвп = 22 мм.

Основное время  мин.

мин.

Нормы времени.

При установке детали в самоцентрирующих тисках (для обеспечения точности глубины паза) вспомогательное время на установку и снятие детали tву = 0,15 мин.

Время вспомогательное на проход tвп = 0,14 мин. Это время затрачивается на подведения детали к фрезе, включение подачи, отведение детали от фрезы.

В данном случае приемов, связанных с переходом и не вошедших в комплекс tвп нет. Если на детали имеется две шпоночные канавки, расположенные на противоположных сторонах вала, то к tвп нужно добавить время по поз. 17 стр. 109.

Оперативное время Топ = То + Stв = 0,07 + 0,15 + 0,14 = 0,36 мин.

Время на обслуживание рабочего места аобс = 3% от Топ

Время на отдых и личные надобности аолн = 5% от Топ

Штучное время:

мин.

мин.

Компоненты подготовительно-заключительного времени на партию деталей:

А = 10 мин – на наладку станка, инструмента и приспособлений.

Б = 0 на дополнительные приемы, которые в данном случае не нужны.

В = 7 мин – на получение инструмента и приспособлений до начала и сдачу их после окончания обработки партии деталей.

VIII. Оформление операционных и маршрутных карт

XI. Схемы обработки

XII. Список литературы

1. Общемашиностроительные нормативы режимов резания для технического нормирования.

2. Общемашиностроительные нормативы времени.

3. Общемашиностроительные нормативы режимов резания ч. 2.

4. Справочник технолога-машиностроителя. Под ред. А.Г. Косиловой и Р.К. Мещерякова, – М. 1986.

5. Технология, машины и оборудование машиностроительного производства. Методические указания к курсовому проекту. СПбГИЭУ, 1996.

6. Г.Н. Зайцев, В.А. Салтыков. Выбор типового технологического процесса. СПбГИЭУ, 1999.

7. Г.Н. Зайцев. Правила оформления технологической документации. СПбГИЭУ, СПб, 2002.

8. Расчет экономической эффективности новой техники. Л, 1989.

9. ГОСТ 7505 – 89.

Факультет экономики и управления в машиностроении

Кафедра управления качеством и машиноведения

Курсовая работа по дисциплине «Технология машиностроения»

Тема : Разработка технологии изготовления валов

Санкт - Петербург

2007

Содержание

I. Анализ формы, размеров, материала, условий работы детали

II. Технологический маршрут обработки каждой поверхности

III. Определение типа производства

IV. Выбор способа получения заготовки

V. Экономическое сравнение вариантов заготовки

VI. Чертеж поковки

VII. Экономическое сравнение двух вариантов обработки одной поверхности по приведенным затратам

VIII. Оформление операционных и маршрутных карт

IX. Выбор системы технологической оснастки

X. Определение операционных припусков

XI. Схемы обработки

XII. Список литературы

Дата: 2019-05-29, просмотров: 281.