Курсовой проект

по автомобильным двигателям

Расчет автомобильного карбюраторного двигателя

Пояснительная записка

ГОУ ОГУ 150200.4.1.05.12 ПЗ

Руководитель проекта

_________Калимуллин Р.Ф.

«__»_______________2006г.

Исполнитель

студент гр. 03 ААХ-1

________Полстовалов А.М.

«__»_______________2006г.

Оренбург 2006г.

Содержание

Введение…………………………………………………………………………...4

1 Задание на курсовое проектирование……………………………………….…5 2 Тепловой расчет рабочего цикла………………………………………………6 2.1 Рабочее тело и его свойства………………………………………………….6 2.1.1 Топливо………………………………………………………………………6 2.1.2 Горючая смесь……………………………………………………………….6 2.1.3 Продукты сгорания………………………………………………………….7 2.2 Процесс впуска………………………………………………………………..8 2.2.1 Давление и температура окружающей среды……………………………..8 2.2.2 Давление и температура остаточных газов………………………………..8 2.2.3 Степень подогрева заряда…………………………………………………..8 2.2.4 Давление в конце впуска……………………………………………………8 2.2.5 Коэффициент и количество остаточных газов……………………………9 2.2.6 Температура в конце впуска………………………………………………..9 2.2.7 Коэффициент наполнения………………………………………………….9 2.3 Процесс сжатия……………………………………………………………..10 2.3.1 Показатель политропы сжатия……………………………………………10 2.3.2 Давление и температура конца процесса сжатия………………………10 2.3.3 Средняя мольная теплоемкость рабочей смеси в конце сжатия………10 2.4 Процесс сгорания……………………………………………………………11 2.4.1 Коэффициент молекулярного изменения рабочей смеси……………….11 2.4.2 Температура конца видимого сгорания………………………………….11 2.4.3 Степень повышения давления цикла……………………………………..13 2.4.4 Степень предварительного расширения………………………………….13 2.4.5 Максимальное давление сгорания………………………………………..13 2.5 Процесс расширения………………………………………………………...13 2.5.1 Показатель политропы расширения……………………………………...13 2.5.2 Давление и температура конца процесса расширения………………….13 2.6 Проверка точности выбора температуры остаточных газов……………...14 2.7 Индикаторные показатели рабочего цикла………………………………...14 2.7.1 Среднее индикаторное давление………………………………………….14 2.7.2 Индикаторный КПД……………………………………………………….15 2.7.3 Индикаторный удельный расход топлива………………………………..15 2.8 Эффективные показатели двигателя………………………………………..15 2.8.1 Давление механических потерь…………………………………………..15 2.8.2 Среднее эффективное давление…………………………………………..16 2.8.3 Механический КПД………………………………………………………..16 2.8.4 Эффективный КПД………………………………………………………...16 2.8.5 Эффективный удельный расход топлива………………………………...16 2.9 Основные параметры и показатели двигателя……………………………..16

2.10 Оценка надежности двигателя…………………………………………….18 2.11 Тепловой баланс……………………………………………………………19 2.12 Построение индикаторной диаграммы……………………………………21 3 Расчет внешней скоростной характеристики………………………………..26 4 Динамический расчет кривошипно-шатунного механизма………………...32 4.1 Расчет силовых факторов, действующих в кривошипно-шатунном механизме………………………………………………………………………...32 4.2 Построение графиков сил и моментов……………………………………..34 5 Расчет деталей на прочность………………………………………………….39 5.1 Поршень……………………………………………………………………...39 5.1.1 Днище поршня……………………………………………………………..41 5.1.2 Головка поршня……………………………………………………………41 5.1.3 Юбка поршня………………………………………………………………42 5.2 Поршневое кольцо…………………………………………………………...43 5.3 Шатун………………………………………………………………………...45 5.3.1 Поршневая головка………………………………………………………...45 5.3.2 Кривошипная головка……………………………………………………..47 5.3.3 Стержень шатуна…………………………………………………………..48 6 Расчет системы жидкостного охлаждения…………………………………...50 6.1 Емкость системы охлаждения………………………………………………50 6.2 Жидкостный насос…………………………………………………………..50 6.3 Жидкостный радиатор………………………………………………………52 6.4 Вентилятор…………………………………………………………………...53

Приложения.

Приложение А. Таблица сравнения показателей рассчитанного двигателя с прототипом……………………………………………………………………….55

Приложение Б. Техническая характеристика двигателя……………………...57

Введение

Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок, преимущественно используемых на автомобилях, тракторах, сельскохозяйственных, дорожно-транспортных и строительных машинах. Эта тенденция сохраняется сегодня и будет еще сохранятся в ближайшей перспективе.

Курсовое проектирование – заключительная часть учебного процесса по изучению дисциплины, раскрывающее степень усвоения необходимых знаний, творческого использования их для решения конкретных инженерных задач. Оно служит одновременно начальным этапом самостоятельной работы молодого специалиста, сокращающий период его адаптации на производстве. Целью данного курсового проектирования является расчет проектируемого автомобильного двигателя.

Министерство образования Российской Федерации

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Транспортный факультет

Кафедра автомобильного транспорта

Задание на курсовое проектирование

Исходные данные: Тип двигателя – карбюраторный;

Номинальная мощность  =80 кВт;

=80 кВт;

Номинальная частота вращения  =4400 об/мин;

=4400 об/мин;

Число цилиндров  4;

4;

Степень сжатия  8,5;

8,5;

Охлаждение — жидкостное;

Детали для расчета — поршень, поршневое

кольцо, шатун;

Система для расчета — охлаждения.

Разработать:

1)Тепловой расчет рабочего цикла;

2)Расчет внешней скоростной характеристики;

3)Динамический расчет КШМ;

4)Рассчитать на прочность детали;

5)Рассчитать систему;

6)Поперечный и продольный разрезы двигателя.

Дата выдачи задания «___»_____________2005г.

Руководитель Калимуллин Р.Ф.

Исполнитель

Студент гр. 02ААХ-1 Полстовалов А.М.

Срок защиты проекта «___»_____________2006г.

Рабочее тело и его свойства

2.1.1 Топливо

Процесс впуска

2.2.1 Давление и температура окружающей среды

Атмосферные условия: Р0=0,1 МПа; Т0=293 К.

2.2.2 Давление и температура остаточных газов

Pr=(1,05…1,25)P0, Принимаем Pr=0,12 МПа.

Tr=900…1100 К Принимаем Tr=1000 К.

2.2.3 Степень подогрева заряда

=0…20 К, Принимаем

=0…20 К, Принимаем  =15 К.

=15 К.

2.2.4 Давление в конце впуска

– средняя скорость движения заряда при максимальном открытии клапана

– средняя скорость движения заряда при максимальном открытии клапана  м/с

м/с

Принимаем  ,

,  м/с

м/с

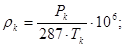

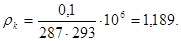

Плотность заряда на впуске  в кг/м3:

в кг/м3:

Так как наддув отсутствует впуск воздуха происходит из атмосферы, то

МПа,

МПа,  К.

К.

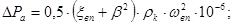

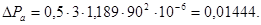

Потери давления во впускном трубопроводе  в МПа:

в МПа:

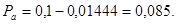

Давления в конце впуска  в МПа:

в МПа:

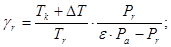

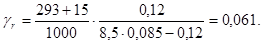

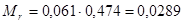

2.2.5 Коэффициент и количество остаточных газов

Коэффициент остаточных газов  :

:

Количество остаточных газов  в кмоль ост.газов/кг топл:

в кмоль ост.газов/кг топл:

.

.

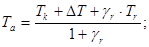

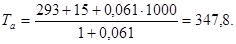

2.2.6 Температура в конце впуска

Температура в конце впуска  в градусах Кельвина (К):

в градусах Кельвина (К):

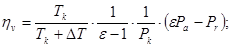

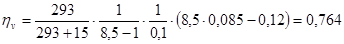

2.2.7 Коэффициент наполнения

.

.

Таблица 2.1―Рассчитанные параметры процесса впуска в сравнении со значениями этих параметров у современных автомобильных двигателей

| Тип двигателя | Параметры | |||

, МПа , МПа

| γr |  , К , К

|

| |

| Карбюраторные | 0,080…0,095 | 0,04…0,10 | 340…370 | 0,70…0,90 |

| Рассчитываемый двигатель | 0,085 | 0,061 | 347,8 | 0,764 |

Процесс сжатия

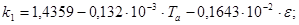

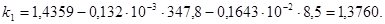

2.3.1 Показатель политропы сжатия

Средний показатель адиабаты сжатия  :

:

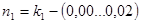

Показатель политропы сжатия

1,36

1,36

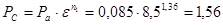

2.3.2 Давление и температура конца процесса сжатия

Давление  в МПа и температура

в МПа и температура  в градусах Кельвина (К) а конце процесса сжатия:

в градусах Кельвина (К) а конце процесса сжатия:

;

;

.

.

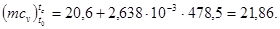

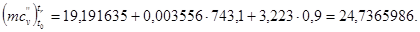

2.3.3 Средняя мольная теплоемкость рабочей смеси в конце сжатия

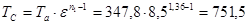

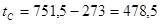

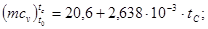

Температура конца процесса сжатия  в градусах Цельсия (ºС):

в градусах Цельсия (ºС):

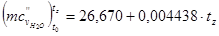

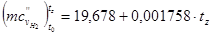

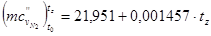

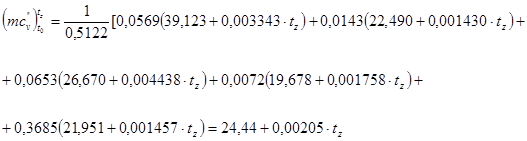

Средняя мольная теплоемкость остаточных газов в конце сжатия  в

в

кДж/(кмоль·град):

Средняя мольная теплоемкость остаточных газов в конце сжатия  в

в

кДж/(кмоль·град):

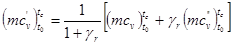

Средняя мольная теплоемкость рабочей смеси  в кДж/(кмоль·град):

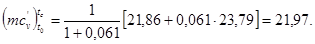

в кДж/(кмоль·град):

;

;

Таблица 2.2― Значения параметров процесса сжатия

| Тип двигателя | Параметры | ||

|  , МПа , МПа

|  , К , К

| |

| Карбюраторные | 1,34…1,38 | 0,9…2,0 | 600…800 |

| Рассчитываемый двигатель | 1,36 | 1,56 | 751,5 |

Процесс сгорания

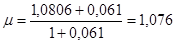

2.4.1 Коэффициент молекулярного изменения рабочей смеси

.

.

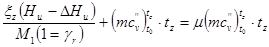

2.4.2 Температура конца видимого сгорания

Температура газа  в конце видимого сгорания определяется с использованием решения уравнения сгорания, которая имеет вид:

в конце видимого сгорания определяется с использованием решения уравнения сгорания, которая имеет вид:

.

.

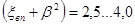

где  — коэффициент использования низшей теплоты сгорания на участке видимого сгорания,

— коэффициент использования низшей теплоты сгорания на участке видимого сгорания,  =0,8…0,95 Принимаем

=0,8…0,95 Принимаем  =0,85

=0,85

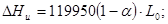

— потеря теплоты вследствие химической неполноты сгорания, кДж/кг

— потеря теплоты вследствие химической неполноты сгорания, кДж/кг

при  <1

<1

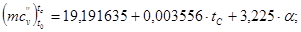

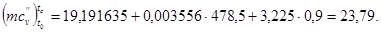

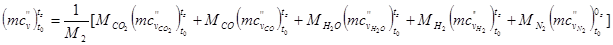

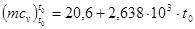

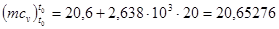

— средняя мольная теплоемкость продуктов сгорания при постоянном объеме, кДж/(кмоль·град):

— средняя мольная теплоемкость продуктов сгорания при постоянном объеме, кДж/(кмоль·град):

.

.

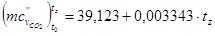

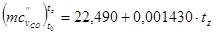

Отдельные средние мольные теплоемкости продуктов сгорания при изменении температуры в диапазоне 1501…2800 ºС, могут быть выражены в зависимости от температуры  :

:

;

;

;

;

;

;

;

;

.

.

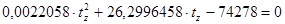

Получаем квадратное уравнение вида:

.

.

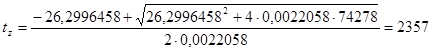

Температура в конце видимого сгорания в градусах Цельсия (ºС):

.

.

Температура  в градусах Кельвина (К):

в градусах Кельвина (К):

.

.

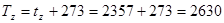

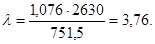

2.4.3 Степень повышения давления цикла

;

;

2.4.4 Степень предварительного расширения

=1.

=1.

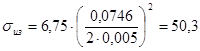

2.4.5 Максимальное давление сгорания

Максимальное давление  в МПа в конце сгорания:

в МПа в конце сгорания:

Таблица 2.3― Значения параметров процесса сгорания

| Тип двигателя | Параметры | |||

|

|  , МПа , МПа

|  , К , К

| |

| Карбюраторные | 3,2…4,2 | 1,0 | 3,5…7,5 | 2400…3100 |

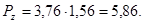

| Рассчитываемый двигатель | 3,76 | 1,0 | 5,86 | 2630 |

Процесс расширения.

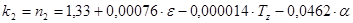

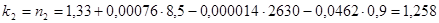

2.5.1 Показатель политропы расширения

Средний показатель адиабаты расширения  :

:

;

;

.

.

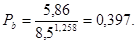

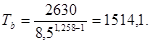

2.5.2 Давление и температура конца процесса расширения

Степень последующего расширения:

;

;

Давление  в МПа и температура

в МПа и температура  в градусах Кельвина (К) в конце процесса расширения:

в градусах Кельвина (К) в конце процесса расширения:

;

;

;

;

Таблица 2.4― Значения параметров процесса расширения

| Тип двигателя | Параметры | ||

|  , МПа , МПа

|  , К , К

| |

| Карбюраторные | 1,23..1,30 | 0,35…0,6 | 1200…1700 |

| Рассчитываемый двигатель | 1,258 | 0,397 | 1514,1 |

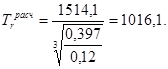

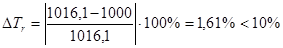

2.6 Проверка точности выбора температуры остаточных газов

Расчетное значение температуры остаточных газов  в К:

в К:

;

;

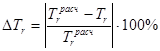

Расхождение между принятой величиной  и рассчитанной

и рассчитанной  :

:

;

;

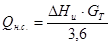

Тепловой баланс

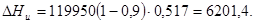

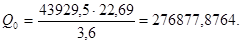

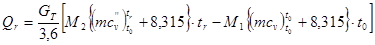

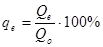

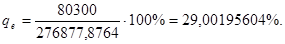

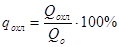

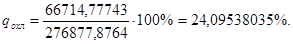

Общее количество теплоты введенное в цилиндр  в Дж/с:

в Дж/с:

;

;

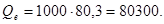

Теплота  , эквивалентная эффективной работе, в Дж/с:

, эквивалентная эффективной работе, в Дж/с:

;

;

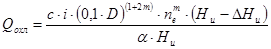

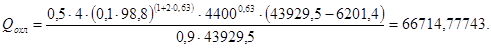

Теплота  , отводимая охлаждающей жидкостью, в Дж/с:

, отводимая охлаждающей жидкостью, в Дж/с:

;

;

где  — коэффициент пропорциональности,

— коэффициент пропорциональности,  =0,45…0,53

=0,45…0,53

Принимаем  =0,5

=0,5

— показатель степени,

— показатель степени,  =0,6…0,7 Принимаем

=0,6…0,7 Принимаем  =0,63

=0,63

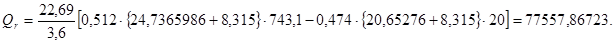

Теплота  , унесенная из двигателя с отработавшими газами, в Дж/с:

, унесенная из двигателя с отработавшими газами, в Дж/с:

;

;

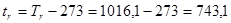

где  — температура остаточных газов, Сº:

— температура остаточных газов, Сº:

.

.

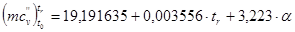

— теплоемкость остаточных газов в кДж/(кмоль·град):

— теплоемкость остаточных газов в кДж/(кмоль·град):

;

;

— теплоемкость свежего заряда в кДж/(кмоль·град):

— теплоемкость свежего заряда в кДж/(кмоль·град):

;

;  .

.

Теплота  потерянная при неполном сгорании топлива в Дж/с:

потерянная при неполном сгорании топлива в Дж/с:

;

;

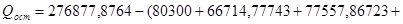

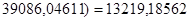

Неучтенные потери теплоты  в Дж/с:

в Дж/с:

;

;

.

.

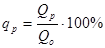

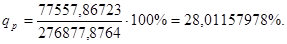

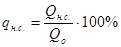

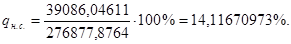

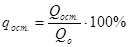

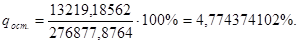

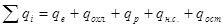

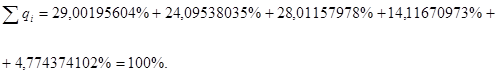

Основные значения составляющих теплового баланса:

;

;

;

;

;

;

;

;

;

;

;

;

Таблица 2.7― Значения составляющих теплового баланса в процентах

| Тип двигателя |

|

|

|

|

|

| Карбюраторный | 23…38 | 24..32 | 30…55 | 0…21 | 3…10 |

| Рассчитываемый двигатель. | 29,00195604 | 24,09538035 | 28,01157978 | 14,11670973 | 4,774374102 |

Расчет деталей на прочность

5.1 Поршень

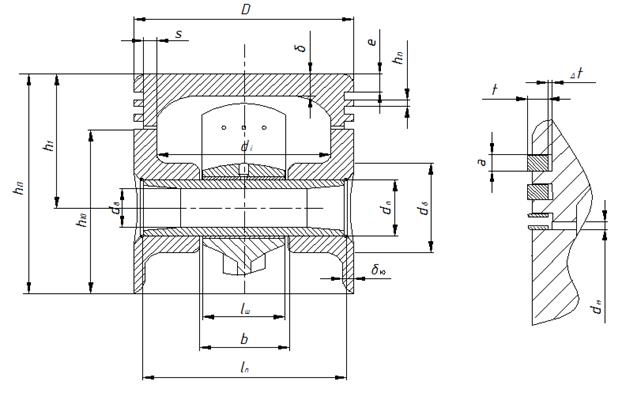

Таблица 5.1― Размеры элементов поршневой группы

| Элементы поршневой группы | Расчетные зависимости для карбюраторного двигателя | Значения размеров, мм |

Высота поршня

| 1,05∙D | 104 |

Расстояние от верхней кромки поршня до оси пальца

| 0,6∙D | 60 |

Толщина днища поршня

| 0,06∙D | 5 |

Высота юбки поршня

| 0,7∙D | 70 |

Диаметр бобышки

| 0,4∙D | 40 |

Расстояние между торцами бобышек

| 0,4∙D | 40 |

Толщина стенки юбки поршня

| 3 | 3 |

Толщина стенки головки поршня

| 0,07∙D | 7 |

Расстояние до первой кольцевой канавки

| 0,1∙D | 10 |

Толщина первой кольцевой перемычки

| 0,04∙D | 4 |

Радиальная толщина кольца  :

- компрессионного

- маслосъемного :

- компрессионного

- маслосъемного

| 0,0425∙D 0,0425D | 4,2 4,2 |

Высота кольца

| 3 | 3 |

Радиальный зазор кольца в канавке поршня  - компрессионного

- маслосъемного

- компрессионного

- маслосъемного

| 0,85 0,9 | 0,85 0,9 |

Разность между величинами зазоров замка кольца в свободном и рабочем состоянии

| 3.1∙t | 13 |

Внутренний диаметр поршня

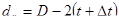

| D-2(s+t+Δt) | 74,6 |

Число масляных отверстий в поршне

| 10 | 10 |

Диаметр масляного канала

| 0,4∙a | 1,2 |

Наружний диаметр пальца

| 0,25∙D | 25 |

Внутренний диаметр пальца

| 0,7∙dn | 17,5 |

Длина пальца

| 0,83∙D | 82 |

Длина втулки шатуна

| 0,4∙D | 40 |

Принимаем материал поршня – алюминиевый сплав.

5.1 – Расчетная схема поршневой группы

5.1.1 Днище поршня

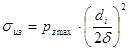

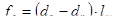

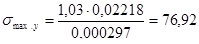

Максимальное напряжение изгиба в диаметральном сечении днища поршня  в МПа:

в МПа:

;

;  .

.

где  МПа.

МПа.

Днище поршня должно быть усилено ребрами жесткости, поскольку расчетные напряжение превышает допускаемые 20…25 МПа.

5.1.2 Головка поршня

Головка поршня в сечении  , ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

, ослабленная отверстиями для отвода масла, проверяется на сжатие и разрыв.

Для определения напряжения сжатия определяем:

- диаметр поршня по дну канавок  в м:

в м:

;

;  .

.

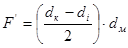

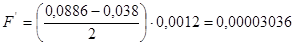

- площадь продольного диаметрального сечения масляного канала  в м2:

в м2:

;

;  .

.

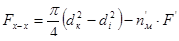

- площадь сечения  головки поршня

головки поршня  в м2:

в м2:

;

;

.

.

- максимально сжимающую силу  в МН:

в МН:

;

;  .

.

Напряжение сжатия  в МПа:

в МПа:

;

;  .

.

Рассчитанное напряжение сжатия не превышает допустимые значения напряжений на сжатие для поршней из алюминиевых сплавов – (30…40)МПа

Для определения напряжения разрыва в сечении  определяем:

определяем:

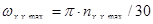

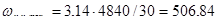

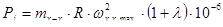

- максимальную угловую скорость вращения коленчатого вала при холостом ходе  в рад∕с:

в рад∕с:

;

;  .

.

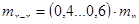

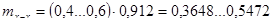

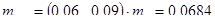

- массу головки поршня с кольцами  в кг:

в кг:

;

;  .

.

где  кг – масса поршневого комплекта из динамического расчета

кг – масса поршневого комплекта из динамического расчета

Сила инерции возвратно-поступательно движущихся масс  в МН определяется для режима максимальной частоты вращения при холостом ходе двигателя:

в МН определяется для режима максимальной частоты вращения при холостом ходе двигателя:

;

;

.

.

где  м ― отношение радиуса кривошипа к длине шатуна из динамического расчета.

м ― отношение радиуса кривошипа к длине шатуна из динамического расчета.

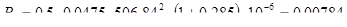

Напряжение разрыва  в МПа:

в МПа:

;

;  .

.

Рассчитанное напряжение разрыва не превышает допустимые значения напряжений на разрыв для поршней из алюминиевых сплавов – (4…10) МПа.

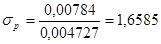

5.1.3 Юбка поршня

Юбка поршня проверяется на износостойкость по удельному давлению  в МПа на стенку цилиндра от максимальной боковой силы

в МПа на стенку цилиндра от максимальной боковой силы  :

:

;

;  .

.

Рассчитанное значение удельного давления не превышает допустимые значения напряжений для современных двигателей – (0,33…0,96) МПа

5.2 Поршневое кольцо

Проводим расчет компрессионного кольца. Материал кольца – серый чугун.

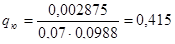

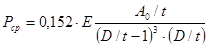

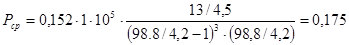

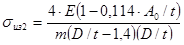

Среднее давление в МПа кольца на стенку цилиндра определяется по формуле:

;

;

.

.

где  =1∙105 – модуль упругости чугуна

=1∙105 – модуль упругости чугуна

Рассчитанное среднее радиальное давление не превышает допустимые значения, которые составляют (0,11…0,37) МПа.

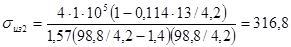

Для обеспечения хорошей приработки кольца и надежного уплотнения давления кольца на стенку цилиндра в различных точках окружности должно изменяться по эпюре с повышением давления у замка.

где  ― значение отношения давления кольца на стенку цилиндра в различных точках окружности к среднему давлению.

― значение отношения давления кольца на стенку цилиндра в различных точках окружности к среднему давлению.

Таблица 5.2― Построение эпюры давления кольца двигателя на стенку цилиндра

, град , град

| 0 | 30 | 60 | 90 | 120 | 150 | 180 |

| 1,05 | 1,04 | 1,02 | 1,0 | 1,02 | 1,27 | 1,5 |

| Р, МПа | 0,183 | 0,182 | 0,178 | 0,175 | 0,178 | 0,222 | 0,262 |

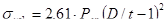

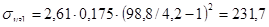

Напряжение изгиба кольца в рабочем состоянии  в МПа:

в МПа:

;

;  .

.

Напряжение изгиба кольца при надевании его на поршень  в МПа:

в МПа:

;

;  .

.

где  ― коэффициент зависящий от способа надевания кольца.

― коэффициент зависящий от способа надевания кольца.

Рассчитанные напряжения при изгибе кольца не превышает допустимые значения, которые составляют (220…450) МПа.

Рисунок 5.2 ― Эпюра давлений компрессионного кольца на стенку цилиндра

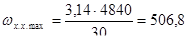

5.3 Шатун

Принимаем материал шатуна – Сталь 40.

Материал втулки – Бронза.

Таблица 5.3 ― Размеры элементов шатуна

| Элементы шатуна | Расчетные зависимости для карбюраторного двигателя | Значения размеров, мм |

Наружный диаметр пальца

| 0,25∙D | 25 |

Внутренний диаметр поршневой головки

со втулкой

| 1,2∙

| 30 |

Наружный диаметр головки

| 1,4∙

| 38 |

Минимальная радиальная толщина стенки

головки

| (  - -  )/2 )/2

| 4 |

Радиальная толщина стенки втулки

| (  - -  )/2 )/2

| 2,5 |

Длина втулки шатуна

| 0,385∙D | 38 |

Диаметр шатунной шейки

| 0,65∙D | 65 |

Толщина стенки вкладыша

| 0,04∙

| 2,5 |

Расстояние между шатунными болтами

| 1,7∙

| 110 |

Длина кривошипной головки

| 0,75∙

| 50 |

Размеры среднего сечения В-В шатуна:

-  -

-  -

-  -

-

|

0,50∙  1,22∙

1,22∙  0,55∙

0,55∙  4,0…7,5

4,0…7,5

| 52 67 19 3 |

5.3.1 Поршневая головка

Минимальная частота вращения коленчатого вала холостого хода в мин-1:

;

;  .

.

Максимальная угловая скорость вращения коленчатого вала при холостом ходе  в рад/с:

в рад/с:

;

;  .

.

Рисунок 5.3 – Схема шатунной группы

Разрывающая сила инерции  в Н при

в Н при  :

:

;

;

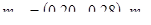

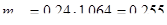

где  ― масса поршневого комплекта,

― масса поршневого комплекта,  кг,

кг,

― масса верхней части головки шатуна,

― масса верхней части головки шатуна,  кг

кг

Площадь  в мм2 опасного сечения верхней головки шатуна:

в мм2 опасного сечения верхней головки шатуна:

;

;  .

.

Напряжение разрыва  а МПа:

а МПа:

;

;  .

.

Из условия обеспечения достаточной жесткости поршневой головки напряжение разрыва не превышает максимальных значений (20…50)МПа.

5.3.2 Кривошипная головка

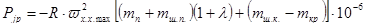

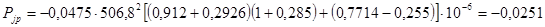

Максимальная величина силы инерции  в МН:

в МН:

;

;

где  ― масса отъемной крышки кривошипной головки,

― масса отъемной крышки кривошипной головки,

;

;  кг

кг

Для определения напряжения изгиба крышки в МПа находим:

- внутренний радиус кривошипной головки  в м:

в м:

;

;  .

.

- момент инерции расчетного сечения крышки  в м4:

в м4:

;

;  .

.

- момент инерции расчетного сечения вкладыша  в м4:

в м4:

;

;

- суммарную площадь крышки и вкладыша в расчетном сечении  в м2:

в м2:

;

;  .

.

- момент сопротивления расчетного сечения крышки без учета ребер жесткости  в м2:

в м2:

;

;  .

.

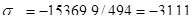

Напряжение изгиба  в МПа:

в МПа:

;

;

.

.

Крышка кривошипной головки должна быть усилена ребрами жесткости, так как расчетное напряжение превышает допускаемые (100…300) МПа.

5.3.3 Стержень шатуна

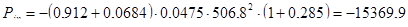

Сила, сжимающая шатун  в МН по результатам динамического расчета:

в МН по результатам динамического расчета:

.

.

Сила, растягивающая шатун  в МН по результатам динамического расчета:

в МН по результатам динамического расчета:

.

.

Площадь среднего сечения шатуна  в м2:

в м2:

;

;

.

.

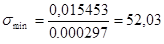

Минимальное напряжение  в МПа, возникающее в сечении В-В от растягивающей силы:

в МПа, возникающее в сечении В-В от растягивающей силы:

;

;  .

.

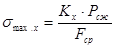

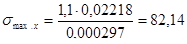

От сжимающей силы в МПа в сечении В-В возникают максимальные напряжения сжатия и продольного изгиба:

- в плоскости качания шатуна:

;

;  МПа,

МПа,

где  ― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости качания шатуна,

― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости качания шатуна,

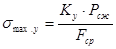

- в плоскости перпендикулярной плоскости качания шатуна:

;

;  МПа.

МПа.

где  ― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости, перпендикулярной плоскости качанию шатуна,

― коэффициент, учитывающий влияние продольного изгиба шатуна в плоскости, перпендикулярной плоскости качанию шатуна,

.

.

Напряжения  и

и  не превышают предельных значений для углеродистых сталей (160…250) МПа.

не превышают предельных значений для углеродистых сталей (160…250) МПа.

Курсовой проект

по автомобильным двигателям

Расчет автомобильного карбюраторного двигателя

Пояснительная записка

ГОУ ОГУ 150200.4.1.05.12 ПЗ

Руководитель проекта

_________Калимуллин Р.Ф.

«__»_______________2006г.

Исполнитель

студент гр. 03 ААХ-1

________Полстовалов А.М.

«__»_______________2006г.

Оренбург 2006г.

Содержание

Введение…………………………………………………………………………...4

1 Задание на курсовое проектирование……………………………………….…5 2 Тепловой расчет рабочего цикла………………………………………………6 2.1 Рабочее тело и его свойства………………………………………………….6 2.1.1 Топливо………………………………………………………………………6 2.1.2 Горючая смесь……………………………………………………………….6 2.1.3 Продукты сгорания………………………………………………………….7 2.2 Процесс впуска………………………………………………………………..8 2.2.1 Давление и температура окружающей среды……………………………..8 2.2.2 Давление и температура остаточных газов………………………………..8 2.2.3 Степень подогрева заряда…………………………………………………..8 2.2.4 Давление в конце впуска……………………………………………………8 2.2.5 Коэффициент и количество остаточных газов……………………………9 2.2.6 Температура в конце впуска………………………………………………..9 2.2.7 Коэффициент наполнения………………………………………………….9 2.3 Процесс сжатия……………………………………………………………..10 2.3.1 Показатель политропы сжатия……………………………………………10 2.3.2 Давление и температура конца процесса сжатия………………………10 2.3.3 Средняя мольная теплоемкость рабочей смеси в конце сжатия………10 2.4 Процесс сгорания……………………………………………………………11 2.4.1 Коэффициент молекулярного изменения рабочей смеси……………….11 2.4.2 Температура конца видимого сгорания………………………………….11 2.4.3 Степень повышения давления цикла……………………………………..13 2.4.4 Степень предварительного расширения………………………………….13 2.4.5 Максимальное давление сгорания………………………………………..13 2.5 Процесс расширения………………………………………………………...13 2.5.1 Показатель политропы расширения……………………………………...13 2.5.2 Давление и температура конца процесса расширения………………….13 2.6 Проверка точности выбора температуры остаточных газов……………...14 2.7 Индикаторные показатели рабочего цикла………………………………...14 2.7.1 Среднее индикаторное давление………………………………………….14 2.7.2 Индикаторный КПД……………………………………………………….15 2.7.3 Индикаторный удельный расход топлива………………………………..15 2.8 Эффективные показатели двигателя………………………………………..15 2.8.1 Давление механических потерь…………………………………………..15 2.8.2 Среднее эффективное давление…………………………………………..16 2.8.3 Механический КПД………………………………………………………..16 2.8.4 Эффективный КПД………………………………………………………...16 2.8.5 Эффективный удельный расход топлива………………………………...16 2.9 Основные параметры и показатели двигателя……………………………..16

2.10 Оценка надежности двигателя…………………………………………….18 2.11 Тепловой баланс……………………………………………………………19 2.12 Построение индикаторной диаграммы……………………………………21 3 Расчет внешней скоростной характеристики………………………………..26 4 Динамический расчет кривошипно-шатунного механизма………………...32 4.1 Расчет силовых факторов, действующих в кривошипно-шатунном механизме………………………………………………………………………...32 4.2 Построение графиков сил и моментов……………………………………..34 5 Расчет деталей на прочность………………………………………………….39 5.1 Поршень……………………………………………………………………...39 5.1.1 Днище поршня……………………………………………………………..41 5.1.2 Головка поршня……………………………………………………………41 5.1.3 Юбка поршня………………………………………………………………42 5.2 Поршневое кольцо…………………………………………………………...43 5.3 Шатун………………………………………………………………………...45 5.3.1 Поршневая головка………………………………………………………...45 5.3.2 Кривошипная головка……………………………………………………..47 5.3.3 Стержень шатуна…………………………………………………………..48 6 Расчет системы жидкостного охлаждения…………………………………...50 6.1 Емкость системы охлаждения………………………………………………50 6.2 Жидкостный насос…………………………………………………………..50 6.3 Жидкостный радиатор………………………………………………………52 6.4 Вентилятор…………………………………………………………………...53

Приложения.

Приложение А. Таблица сравнения показателей рассчитанного двигателя с прототипом……………………………………………………………………….55

Приложение Б. Техническая характеристика двигателя……………………...57

Введение

Современные наземные виды транспорта обязаны своим развитием главным образом применению в качестве силовых установок поршневых двигателей внутреннего сгорания. Именно поршневые ДВС до настоящего времени являются основным видом силовых установок, преимущественно используемых на автомобилях, тракторах, сельскохозяйственных, дорожно-транспортных и строительных машинах. Эта тенденция сохраняется сегодня и будет еще сохранятся в ближайшей перспективе.

Курсовое проектирование – заключительная часть учебного процесса по изучению дисциплины, раскрывающее степень усвоения необходимых знаний, творческого использования их для решения конкретных инженерных задач. Оно служит одновременно начальным этапом самостоятельной работы молодого специалиста, сокращающий период его адаптации на производстве. Целью данного курсового проектирования является расчет проектируемого автомобильного двигателя.

Министерство образования Российской Федерации

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Транспортный факультет

Кафедра автомобильного транспорта

Задание на курсовое проектирование

Исходные данные: Тип двигателя – карбюраторный;

Номинальная мощность  =80 кВт;

=80 кВт;

Номинальная частота вращения  =4400 об/мин;

=4400 об/мин;

Число цилиндров  4;

4;

Степень сжатия  8,5;

8,5;

Охлаждение — жидкостное;

Детали для расчета — поршень, поршневое

кольцо, шатун;

Система для расчета — охлаждения.

Разработать:

1)Тепловой расчет рабочего цикла;

2)Расчет внешней скоростной характеристики;

3)Динамический расчет КШМ;

4)Рассчитать на прочность детали;

5)Рассчитать систему;

6)Поперечный и продольный разрезы двигателя.

Дата выдачи задания «___»_____________2005г.

Руководитель Калимуллин Р.Ф.

Исполнитель

Студент гр. 02ААХ-1 Полстовалов А.М.

Срок защиты проекта «___»_____________2006г.

Дата: 2019-05-29, просмотров: 290.