4.6.1 Производство работ по возведению подземной части здания.

4.6.1.1 Разработка грунта. Выбор и описание вариантов проходок экскаватора, а также исполнители работ представлены в приложении С.

4.6.1.2 Забивка свай, вырубка бетона голов свай. Технология производства работ по забивке свай, вырубке бетона из голов свай, а также состав бригад рабочих описаны в технологической карте на производство свайных работ, представленной в приложении Щ.

4.6.1.3 Разработка грунта недобора, устройство песчаной подушки с уплотнением

Состав бригады рабочих по разработке грунта недобора, устройству песчаной подушки с уплотнением представлены в приложении С.

4.6.1.4 Устройство бетонной подготовки под ростверк. Описание работ по устройству бетонной подготовки под ростверк представлено в приложении Ш.

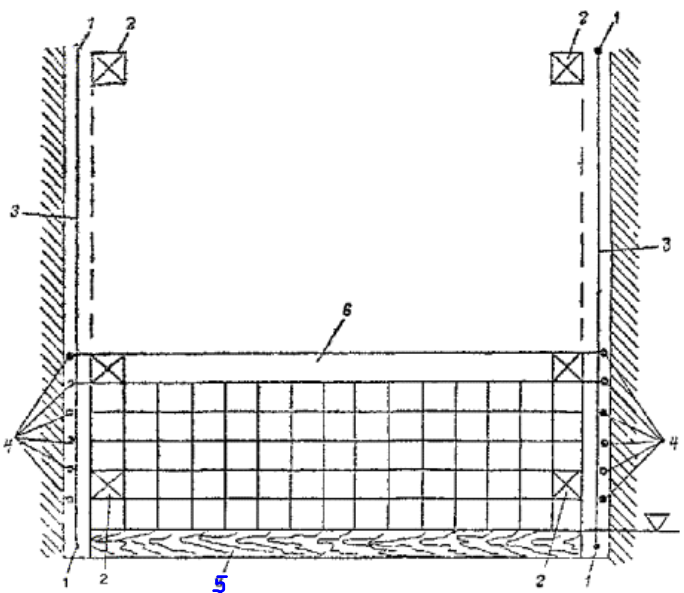

4.6.1.5 Устройство железобетонного ростверка. Описание работ по устройству железобетонного ростверка представлено в приложении Ш.

4.6.1.6 Обратная засыпка грунта внутренних пазух с уплотнением. Описание работ по производству обратной засыпки внутренних пазух с уплотнением, а также состав

бригады рабочих представлены в приложении Т.

4.6.1.7 Устройство бетонной подготовки под пол. Описание работ по устройству бетонной подготовки под пол представлено в приложении Ш.

4.6.1.8 Устройство железобетонных стен. Описание работ по устройству железобетонных стен представлено в приложении Ш.

4.6.1.9 Устройство железобетонных лестничных марше входов в подвал. Описание работ по устройству железобетонных лестничных маршей входов в подвал представлено в приложении Ш.

4.6.1.10 Устройство железобетонных лестничных маршей входов в подвал. Описание работ по устройству железобетонных лестничных маршей входов в подвал представлено в приложении Ш.

4.6.1.11 Устройство рулонной гидроизоляции полов. Работы производятся бригадой, состоящей из двух звеньев каждое из которых состоит из трех человек:

- изолировщик (И-1) – 5 разряд;

- изолировщик (И-2) – 4 разряд;

- изолировщик (И-3) – 3 разряд.

На бетонную подготовку изолировщики И-2 и И-3 щеткой наносят битумный праймер. Праймер наносится по всей поверхности будущего изоляционного ковра. Изолировщик И-1 тем временем наносит праймер на вертикальные поверхности на 150-200 мм. По окончанию высыхания праймера, И-1 и И-2 проклеивают места сопряжения бетонной подготовки пола со стенами дополнительными кусками ковра. Затем приступают к наклейке слоя изоляционного покрытия. И-2 раскатывает рулон по бетонной подготовке вдоль наиболее длинной стороны помещения, обеспечивая нахлест с предыдущими слоями не менее 120 мм.

И-1 идет перед И-2, проплавляя битумную основу ковра горелкой, а также контролируя качество производимых работ. И-3 уплотняет проплавленный слой катком.

В качестве материала для оклеечной гидроизоляции используется рубероид подкладочный с пылевидной посыпкой (мелкозернистой) РПП-300 либо рубероид кровельный пылевидный (с мелкозернистой подсыпкой) РКК-350.

4.6.1.12 Устройство теплоизоляции полов. Работы производятся бригадой,

состоящей из двух звеньев каждое из которых состоит из трех человек:

- изолировщик – 5 разряд;

- изолировщик – 4 разряд;

- изолировщик – 3 разряд.

Изолировщик И-3 подает плиты к местам укладки. Изолировщики

И-1 и И-2 укладывают теплоизоляционные плиты URSA XPS N-III толщиной 100 мм. Теплоизоляционные плиты одного слоя укладываются со смещением в соседних рядах, равным половине их длины. Швы между плитами утеплителя более 5 мм заполняют теплоизоляционным материалом.

4.6.1.13 Устройство обмазочной гидроизоляции стен. К устройству обмазочной гидроизоляции приступают после подготовки поверхности стен. Подготовка поверхности под окрасочную гидроизоляцию заключается в следующем:

- заделка раковин и трещин;

- срезка выступающих арматурных стержней и проволоки;

- срубка наплывов бетона и раствора;

- удаление ржавчины при ее наличии;

- закругление радиусом 30 - 50 мм или скос на фаску углов;

- просушка поверхностей;

- непосредственно перед окраской: очистка поверхностей от грязи и пыли и протирка очищенной поверхности ветошью.

Работы производятся бригадой, состоящей из двух звеньев каждое из которых состоит из трех человек:

- изолировщик – 4 разряд;

- изолировщик – 2 разряд;

- изолировщик – 3 разряд.

В качестве гидроизолирующих материалов могут быть использованы строительные битумы БН 50/50 и БН 70/30.

Перед нанесением окрасочного состава изолируемые поверхности должны быть огрунтованы разжиженным окрасочным составом согласно данным таблицы 4.7 без пропусков и разрывов, а углы и грани оклеены полосками стеклоткани или гидроизола шириной не менее 200 мм. Грунтовка должна иметь прочное сцепление с основанием,

на приложенном к ней тампоне не должно оставаться следов вяжущего.

Влажность бетона при устройстве гидроизоляции из составов, содержащих органические растворители, не должна быть более 4 %.

Таблица 4.7 – Соотношение составов битума для грунтовочного слоя

| Компонент | Для бетонных поверхностей | ||

| 1-й слой | 2-й слой | 3-й слой | |

| Битум БН 50/50 или БН 70/30 | 25 | 50 | 75 |

| Бензин-растворитель | 75 | 50 | 25 |

Нанесение окрасочных слоев производят только после полного высыхания грунтовочного слоя механизированным способом агрегатами с винтовыми насосами. При небольших объемах работ допускается применять ручной инструмент: малярные кисти или щетки. Окрасочную гидроизоляцию наносят тонким покровом на изолируемую поверхность с увлажняемой стороны в 2 - 4 слоя общей толщиной 3 - 6 мм с перекрытием смежных полос.

Изоляционный битумный наносится сплошными и равномерными слоями или одним слоем без пропусков и наплывов. Каждый последующий слой устраивают по отвердевшей поверхности предыдущего слоя.

Для получения покрытия равномерной толщины при пневматическом напылении

окрасочных материалов необходимо придерживаться следующих правил:

- сопло краскораспылителя должно находиться от окрашиваемой поверхности на расстоянии 200 - 400 мм так, чтобы струя наносимой мастики не сгоняла ранее нанесенный слой;

- окрасочный факел должен быть направлен перпендикулярно к окрашиваемой поверхности;

- оператор должен перемещать распылитель равномерно сверху вниз до границы окрашиваемой полосы, затем с опущенным курком распылитель переносится влево или вправо так, чтобы следующая полоса своим краем перекрывала предыдущую на 40 - 50 мм.

Распылитель перемещают со скоростью 14 - 18 м/мин. Допускается первый слой

наносить вертикальными полосами, а второй – горизонтальными.

4.6.1.14 Устройство теплоизоляции стен цоколя. Работы производятся бригадой, состоящей из двух звеньев каждое из которых состоит из трех человек:

- изолировщик – 5 разряд;

- изолировщик – 4 разряд;

- изолировщик – 3 разряд.

В качестве утепления используются пенополистирольные плиты URSA XPS N-III.

Для крепления плит утеплителя к поверхности используется клеевая смесь на цементной основе. Расход смеси 2,2 - 2,9 кг/м2.

В центральной части плиты утеплителя наносят около 6 - 8 лепешек, толщиной 3 - 4 см. Количество раствора подбирают так, чтобы 50 % поверхности плиты имело контакт с основанием через клей.

После нанесения клеящего раствора плиту прикладывают к стене в обозначенном месте, фиксируя ударами длинным деревянным полутерком. При этом контролируют положение плиты как в вертикальной, так и горизонтальной плоскостях при помощи уровня. Если клей выдавливается за пределы контура плиты, следует его убрать.

Плиты укладывают по горизонтальной схеме, с сохранением шахматного порядка швов, а на углах «внахлестку». Ширина щелей вертикальных и горизонтальных не должна превышать 2 мм. При наличии более широкой щели в нее вводят узкую полоску утеплителя без применения клеевого раствора.

Второй слой утеплителя располагают так, чтобы стыки ранее смонтированных плит приходились на центр плит следующего слоя. Плиты крепят при помощи телескопических тарельчатых дюбелей. Количество дюбелей на 1 м² составляет 7 шт.

4.6.1.15 Устройство монолитной плиты перекрытия. Описание работ по устройству монолитной плиты перекрытия представлено в приложении Ш.

4.6.2 Производство работ по возведению надземной части здания.

4.6.2.1 Кладка кирпичных стен. Надземный цикл начинается с кладки несущих и ненесущих стен. После идет процесс возведение перегородок.

Несущие и ненесущие кирпичные стены возводят звеном «тройка». Перевязка кладки однорядная, первый ряд тычковый. Описание кладочных работ, а также расчеты

количества звеньев, длины одной делянки смотреть в технологической карте по производству каменных работ, представленной в приложении Э.

4.6.2.2 Укладка плит перекрытия. Подбор бригады на производство монтажных работ представлен в приложении Ц.

Операции по монтажу сборных железобетонных плит перекрытия выполняют в следующем порядке:

- подготовка плиты к строповке;

- устройство растворной постели;

- строповка и подача плиты к месту укладки;

- укладка плиты на растворную постель;

-рихтовка в проектное положение и расстроповка плиты;

- крепление плиты анкерами к стенам и между собой.

Укладку плит перекрытия ведет бригада в составе четырех человек:

- монтажник (М-1) – 4 разряд;

- монтажник (М-2) – 3 разряд;

- сварщик (С-1) – 3 разряд;

- такелажник (Т-1) – 2 разряд;

- машинист крана – 6 разряд.

Перед началом укладки такелажник проверяет маркировку плиты, состояние монтажных петель и наличие закладных деталей. При необходимости он очищает их стальной щеткой. По окончанию проверки такелажник поочередно заводит в строповочные отверстия крюки строп. Застропив плиту, такелажник отходит от нее на 4 - 5 м и подает команду машинисту крана приподнять плиту на 20 - 30 см. Убедившись в надежности строповки, башенным краном КБ-503 (либо самоходным стреловым краном СКГ-40/63 при монтаже плит перекрытия цоколя) перемещают плиту к месту укладки.

На участке укладки монтажники М-1 и М-2 каждый на своем участке при помощи кельм устраивают растворные постели на местах, где будет уложена плита.

Монтажник М-1, подает сигнал машинисту крана подвести плиту к месту укладки, вместе с монтажником М-2 принимает ее на расстоянии 20 - 30 cм от растворной постели и разворачивает в нужном направлении. Затем по сигналу монтажника М-1 машинист крана медленно опускает плиту на подготовленную постель.

Монтажники М-1 и М-2 проверяют зазор между плитами перекрытия. Небольшие отклонения от проектного положения устраняют, рихтуя положение плиты ломами. При наличии уклона плиту поднимают и укладывают заново, изменив толщину растворной постели.

Монтажники М-1 и М-2 стоя на плите перекрытия, поочередно выводят крюки стропов траверсы из строповочных отверстий плиты.

По окончанию растроповки сварщик приступает к анкеровке. Для крепления плит между собой используются П-образные скобы, которые, после заведения в строповочные отверстия плит, загибают и сваривают с выпусками и закладными деталями смежных плит перекрытия. Для того чтобы скрепить плиты со стенами, сварщик использует Г- образный арматурный стержень, который одним концом крепит к строповочной петле плиты, а другой закладывает в стену, где впоследствии будет возводиться стена.

Во время подачи и установки плиты, монтажники находятся на соседней плите перекрытия. Если укладываемая плита идет первой, монтажники располагаются на переставных подмостях.

4.6.2.3 Укладка перемычек, прогонов, ригелей, балок. Перемычки и прогоны, а также балки и ригели, предназначенные для восприятия больших нагрузок над большими проемами, или же воспринимающие нагрузки от плит перекрытия, под которыми не предусматривается несущей стены, укладывают на железобетонные опорные подушки, представленные в приложении А.

Операции по монтажу опорных подушек выполняют в следующем порядке:

- приготовление постели из раствора;

- строповка опорной подушки;

- подача и установка опорной подушки;

- выверка и расстроповка опорной подушки.

Работы по монтажу опорных подушек выполняет бригада в составе трех человек:

- монтажник 1 (М-1) – 4 разряд;

- монтажник 2 (М-2) – 3 разряд;

- такелажник (Т-1) – 2 разряд;

- машинист крана – 6 разряд.

Монтажник М-2 расстилает растворную постель. Тем временем на складской зоне

такелажник Т-1 проверяет опорную подушку на наличие дефектов. Затем он производит строповку и башенным краном КБ-503 (либо самоходным стреловым краном СКГ-40/63 при монтаже опорных подушек цоколя) подает подушку к месту укладки.

Монтажник М-1 подает сигналы машинисту для ровной подачи подушки к месту укладки. Далее монтажники М-1 и М-2 подтягивают опорную подушку к расстеленной постели и укладывают на нее. Затем подушку расстроповывают. Монтажник М-1, при необходимости, исправляет неточности укладки при помощи ломика.

После установки подушки в проектное положение приступают к укладке тяжелых перемычек, либо прогонов, балок, ригелей.

На складской зоне такелажник Т-1 осматривает прогон, проверяет маркировку и закладные детали, очищает их металлической щеткой по мере необходимости. Затем такелажник заводит кроки стропа за монтажные петли и подает команду машинисту крана натянуть ветви стропа.

Такелажник отходит от опасной зоны на 4 - 5 м и подает сигнал машинисту крана поднять прогон на 20 - 30 см. Убедившись в надежности строповки, дает сигнал подать прогон к месту укладки.

На участке укладки монтажники М-1 и М-2 каждый на своем участке при помощи кельм устраивают растворные постели на местах, где будет уложен прогон.

Монтажник М-1 дает команду машинисту подвести прогон к месту монтажа, совместно с монтажником М-2 принимает его на высоте 20 - 30 см над местом установки. Затем по команде монтажника М-1 машинист крана медленно опускает прогон на

уложенную ранее постель. Ветви стропа остаются натянутыми.

Монтажники М-1 и М-2 при помощи ломиков доводят прогон до проектного положения. Затем монтажник М-1 дает сигнал машинисту ослабить стропы. Крюки стропа вытаскивают из монтажных петель. Машинист крана убирает строп.

Укладку перемычек над оконными и дверными проемами в кирпичных стенах ведут по завершению кладки на уровне проектных отметок. Процесс укладки аналогичен за исключением того, что укладку производит бригада каменщиков.

Перемычки массой менее 200 кг на складской зоне такелажник стропует пачкой

по 2 - 4 штуки. Пачка с двух сторон стягивается стяжными тросами. К тросам закрепляет крюки строп. Убедившись в надежности крепления, пачку подают к месту работы

каменщиков. Приемку и расстроповку осуществляют каменщики.

В пристроечной части здания двутавровые балки 35Ш2 укладываются на металлические равнополочные уголки шириной полки 150 мм, толщиной 12 мм, длиной 300 мм.

4.6.2.4 Монтаж вентиляционных труб. Работы по устройству вентиляции производят специализированные работники в составе двух человек:

- работник (Р-1);

- работник (Р-2).

В местах установки труб на плитах перекрытия, между которыми пропускают вентиляцию, устанавливают металлические неравнополочные уголки 7,5/5 с толщиной полки 6 мм. Предварительно в короткой полке уголков проделывают отверстия для крепления хомутов.

Уголки располагают так, чтобы короткая полка находилась со стороны проема между плитами. Длинной стороной уголки крепят к плите перекрытия при помощи анкерных болтов. Длина уголка должна равняться длине пропускаемых вентиляционных труб на каждом этаже плюс запас 50 мм с обоих торцов уголка.

Вентиляционные трубы подают к месту укладки вручную.

Работник Р-1 просовывает трубу между перекрытиями. На другом этаже работник Р-2 принимает трубу и устанавливает гильзой в ранее установленную трубу.

В уровне чернового пола трубы стягивают между собой хомутами. Дополнительно хомуты крепят к ранее установленным уголкам.

В качестве вентиляционных труб использовать ПВХ трубы диаметром 140 мм, длина трубы 2 м. В местах, где требуется устроить ответвление для вытяжки устанавливать тройник с углом 90 °.

Аналогично трубам вентиляции выполняют трубы водоотвода с крыши.

4.6.2.5 Кладка перегородок из блоков «Поротерм»

Кладку перегородок из блоков «Поротерм» блоков производит звено «двойка». Состав звена:

- каменщик (К-1) – 4 разряд;

- каменщик (К-2) – 2 разряд.

Каменщик К-2 заготавливает раствор в бетономешалке. Каменщик К-1 по

наружной грани будущей перегородки устанавливает вертикальный шнур - причалку. На полу намечает место установки перегородок.

Каменщик К-2 переливает раствор в бадью и переходит на подачу блоков к месту укладки. Каменщик К-1 ведет кладку способом «вприжим»: укладывает и разравнивает растворную постель кельмой на длину 40 - 50 см, подгребая часть раствора к тычковой грани ранее уложенного блока и, прижимая взятый левой рукой блок к полотну кельмы, вынимает ее, после чего осаживает блок нажимом левой рукой и, при необходимости, легким постукиванием ручкой или полотном кельмы до уровня ранее уложенных блоков. Горизонтальность кладки каменщик К-1 проверяет уровнем.

4.6.2.6 Устройство лестничных маршей. Работы по монтажу лестничных маршей на металлических косоурах производит звено, состоящее из четырех человек:

- каменщик (К-1) – 4 разряд;

- каменщик (К-2) – 2 разряд;

- сварщик (С-1) – 3 разряд;

- такелажник (Т-1) – 2 разряд;

- машинист крана – 6 разряд.

Такелажник на складской зоне производит проверку площадочной балки, выполненной из швеллера 30П согласно приложению А., на наличие дефектов. По окончанию проверки такелажник двухветвевым стропом захватывает балку. Проверяет надежность крепления строп и подает сигнал машинисту башенного крана КБ-503 (либо машинисту самоходного стрелового крана СКГ-40/63 при производстве работ нулевого цикла) на разрешение подачи площадочной балки.

Предварительно на место укладки площадочной балки, каменщик К-1 устанавливает металлические подкладки размером 130 × 250 мм толщиной 12 мм.

Во время подачи площадочной балки, каменщики находятся на трубчатых строительных лесах, описание которых представлено в приложении Э, либо на ранее уложенных плитах перекрытия (площадочных плитах).

Каменщик К-1 подает сигналы машинисту, регулируя направление подачи балки. По мере приближения к проектному положению, каменщики К-1 и К-2 регулируют положение балки вручную.

Установив площадочную балку в проектное положение, каменщики К-1 и К-2

производят ее расстроповку. На балках намечают риски в местах установки косоура.

Аналогично площадочной балке такелажник подает косоур, выполненный из швеллера 20П согласно приложению А. Каменщики К-1 и К-2 принимают косоур, доводят до места крепления к площадочным балкам, выравнивают по рискам. Каменщик К-1 производит крепление косоура к балкам при помощи болтов через предварительно приваренные закладные детали. Каменщик К-2 выравнивает положение косоура. Косоур не расстроповывают.

Закрепив косоур на болтах в верхней и нижней частях, сварщик заваривает стыки косоура с балкой. Затем косоур расстроповывают. Аналогично укладывают второй косоур.

После установки и закрепления косоуров каменщики К-1 и К-2 окончательно выверяют площадочные балки и заделывают их гнезда кирпичом на цементном растворе.

Произведя проверку на складской зоне, такелажник подает сборные железобетонные ступени. Каменщики К-1 и К-2 принимают их на подмостях или ранее уложенных плитах, доводя вручную до места укладки. Укладку производят на косоуры начиная с нижней ступени. Положение ступеней в плане регулируется путем подкладки металлических клиньев.

По окончанию укладки ступеней марша, со складской зоны подают пустотные плиты перекрытия лестничных площадок ПК 27.18 согласно приложению А. Укладку плит производят аналогично междуэтажным плитам перекрытия.

Для производства работ по монтажу площадок и косоуров применяют трубчатые леса, описанные в приложении Э.

При опирании лесов на вновь смонтированные лестничные площадки под опорами стоек подкладывают дощатые прокладки.

По мере монтажа маршей и площадок устанавливают ограждение маршей звеном, состоящим из трех человек:

- монтажник – 5 разряд;

- монтажник – 4 разряд;

- арматурщик-электросварщик – 4 разряд.

4.6.3 Производство кровельных работ.

4.6.3.1 Устройство парапета. Кладку стен ведут до парапета. По парапету устанавливаются металлические ограждения.

Работы выполняет бригада, состоящая из трех человек:

- монтажник (М-1) – 3 разряд;

- монтажник (М-2) – 3 разряд;

- арматурщик-электросварщик (А-1) – 4 разряд;

- машинист крана – 6 разряд.

Готовые конструкции ограждений подают на кровлю краном. Монтажники раскладывают их по размерам по периметру кровли. Далее производят их установку к месту монтажа вручную. Монтажники придерживают ограждение, арматурщик производит крепление ограждения, просверливая через уголки, приваренные к нижней части ограждения отверстия в кладке. В отверстия вставляется дюбель и затягивается. На один уголок приходится не менее трех дюбелей. Крепление производят с шагом 800 мм.

4.6.3.2 Устройство кровельного покрытия. Устройство кровельного покрытия выполняют в следующем порядке:

- подготавливают основания пароизоляционного слоя;

- укладывают пароизоляционный слой;

- устраивают слой теплоизоляции;

- устраивают уклонообразующий слой;

- укладывают слой цементно-песчаной стяжки;

- устраивают двухслойное кровельное покрытие.

Работы производят две бригады. Первая бригада состоит из двух звеньев, каждое из которых состоит из двух человек:

- кровельщик (К-1) – 4 разряд;

- кровельщик (К-2) – 3 разряд.

Во вторую бригаду входят:

- бетонщик (Б-1) – 4 разряд;

- бетонщик (Б-2) – 3 разряд;

- бетонщик (Б-3) – 2 разряд.

Работы начинают с подготовки и проверки несущего основания.

Основание тщательно проверяется на наличие возможных дефектов, удаляют строительный мусор, воду, снег и лед. Подача материалов на кровлю осуществляется с помощью башенного крана КБ-503.

По окончанию подготовительных работ приступают к укладке пароизоляционного слоя, выполняемого из материала «Изоспан D». Полотнище раскатывают по площади кровли, обеспечивая перехлест рулонов между собой на величину 150 - 200 мм. В местах примыкания к стенам, парапетам, выходам вентиляции оставляют нахлест 200 мм. Производят оклейку стыков между слоями пароизоляции, а также в местах нахлеста со стенами двухсторонней клейкой лентой.

По окончанию укладки пароизоляции приступают к укладке слоев теплоизоляции, выполненной из минераловатной плиты «Техноруф В». Теплоизоляционные плиты укладывают в несколько слоев суммарной толщиной 250 мм. Теплоизоляционные плиты одного слоя укладываются со смещением в соседних рядах, равным половине их длины. Швы между плитами утеплителя более 5 мм заполняют теплоизоляционным материалом.

Стыки нижнего ряда должны располагаться примерно по центру плит верхнего ряда.

Для крепления утеплителя применяются специальные телескопические дюбели по три единицы на каждую из плит.

После укладки слоев утеплителя приступают к устройству уклонообразующего слоя из клиновидных минераловатных плит. Уклонообразующий слой начинают собирать из низшей точки кровли: от воронок и парапетов. Толщина уклонообразующего слоя может быть от 0 до 280 мм.

По окончанию укладки уклонообразующих слоев приступают к устройству цементно-песчаной стяжки.

По нивелиру бетонщики Б-1 и Б-2 устанавливают маячные рейки с шагом не более 3 м. Тем временем бетонщик Б-3 подготавливает рабочее место, при необходимости чистит, обеспыливает и высушивает основание. Бадьей БП-1,0 при помощи башенного крана КБ-503 на кровлю подают цементно-песчаный раствор марки М150 подвижностью П1. Бетонщик Б-1 направляет бадью к месту укладки. Затем бетонщики Б-1 и Б-2 укладывают раствор по всей ширине полосы, выравнивают уложенный раствор лопатой,

после чего заглаживают поверхность раствора правилом или полутерком, производя зигзагообразные движения. Если после одного прохода правила остаются незаглаженные участки, заглаживание повторяют. Полосы укладывают через одну. Толщина слоя укладки 50 мм. По окончанию твердения, грани соседних полос используют как маяки при укладке промежуточных слоев.

По достижению стяжкой необходимой прочности, приступают к устройству первого слоя кровельного ковра.

На цементную стяжку наносят битумный праймер, который краном подают на кровлю. Праймер наносится по всей поверхности будущего кровельного ковра. На вертикальные поверхности праймер наносят на величину 150 - 200 мм. По окончанию высыхания праймера места сопряжения кровельных поверхностей с парапетами, стенами, выходами вентиляции, а также в местах воронок стока воды проклеивают дополнительными кусками кровельного ковра. Затем приступают к наклейке первого слоя кровельного покрытия: раскатывают рулон по кровле вдоль наиболее длинной стороны здания, начиная с низших точек кровли, обеспечивая перехлест с предыдущими слоями не менее 120 мм.

Кровельщик К-1 идет перед кровельщиком К-2, проплавляя битумную основу ковра горелкой, а также контролируя качество производимых работ. Затем уплотняет проплавленный слой уплотняют катком. Аналогично устраивается следующий слой кровельного ковра, предварительно устроив еще одно усиление в местах стыка конструкций.

По окончанию наклейки верхнего соля производят проверку качества выполненных работ.

По окончанию кровельных работ места стыка конструкций третий раз усиливают кусками кровельного ковра.

4.6.4 Отделочные работы внутренние.

4.6.4.1 Установка оконных блоков. В состав работ по установке оконных блоков входит:

- подготовительные работы;

- монтаж оконного блока;

- заполнение зазоров;

- монтаж подоконной доски;

- установка слива;

- установка створок, регулировка поворотно-откидных механизмов (для открывающихся окон), установка стеклопакетов.

Перед установкой блоков необходимо:

- проверить качество и целостность поступающих на объект изделий и конструкций;

- проверить соответствие размеров проемов и блоков требованиям проектной документации;

- проверить готовность откосов и штраб под сливы и подоконные доски;

- очистить проем от наплывов раствора и бетона, строительного мусора, пыли, грязи;

- удалить упаковку со створок и коробок блоков.

Работы на установке блока производит звено в составе четырех человек:

- плотник – 4 разряд;

- плотник – 3 разряд;

- плотники – 2 разряд.

Откосы очищают проволочными щетками от пыли, наплывов бетона, обеспыливают поверхности, протирая их ветошью.

Далее измеряют габариты и диагонали оконного проема, прямолинейность и вертикальность откосов, размечают места крепления оконных блоков.

Устанавливают опорные колодки. Размечают на поверхности рамы места крепления, высверливают в раме отверстия (либо отверстия уже готовы). Вставляют раму в проем, выставляя с помощью уровня и рулетки раму в проектное положение, и закрепляют ее распорными колодками. Сверлят сквозь раму отверстия в стене, закрепляют раму крепежными элементами. Проверяют прочность узлов крепления.

Очищают и смачивают кистью зазор между поверхностью откоса и рамой. С наружной стороны заполняют зазор минераловатной плитой, с внутренней стороны заполняют зазор пенополиуретановой пеной и через 12 - 24 часа обрезают излишки пены.

Наносят мастику с внутренней стороны зазора путем четырехразового

обмазывания общим слоем 3 - 4 мм, затем наклеивают пароизоляционную ленту с внутренней стороны зазора по контуру стенового проема. Аналогично наносят мастику с наружной стороны зазора без оклейки пароизоляционной лентой.

Помещают стеклопакет в раму. Выставляют его в плоскости, выдерживая технологический зазор. Закрепляют штапик по периметру стеклопакета. Лопаткой закатывают уплотнительную резину.

Подоконник предварительно вырезают из подоконного профиля по ширине окна. Заводят его под оконный блок, при необходимости обрезая мешающуюся затвердевшую пену, заполняя промежуток между стеной и нижней частью доски пеной. Сверху подоконник нагружают чтобы пена не выдавила его обратно.

4.6.4.2 Штукатурные работы, окрасочные работы. Последовательность выполнения технологических операций при производстве штукатурных работ:

- подготовка поверхностей под оштукатуривание;

- провешивание поверхностей;

- нанесение обрызга;

- нанесение грунта;

- разравнивание нанесенного грунта;

- нанесение накрывки;

- разравнивание накрывки.

Подготовка поверхности под оштукатуривание заключается в очистке поверхности от пыли и грязи. Обеспыливание поверхностей производят перед нанесением каждого слоя огрунтовочных или штукатурных составов. При необходимости должны быть произведены насечки на поверхности. На подлежащих оштукатуриванию поверхностях не допускаются жировые, битумные и масляные пятна, высолы, выступающая арматура, ржавчина. Поверхности стен очищают от наплывов раствора, срубая их скребками и штукатурными молотками, после чего ветошью очищают поверхность от пыли.

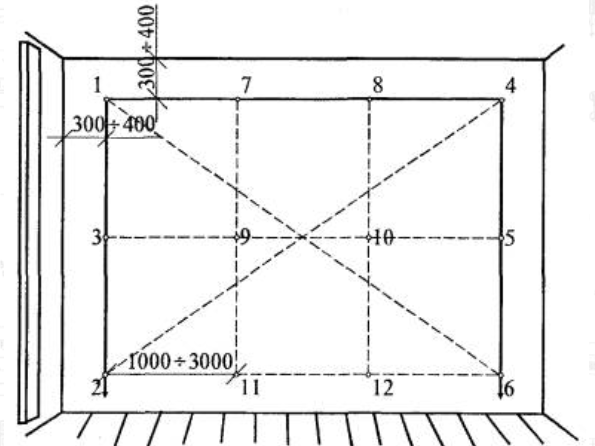

Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальной и горизонтальной плоскостях с установкой инвентарных съемных марок согласно рисункам 4.1 и 4.2. Стены удобнее всего провешивать отвесом, схема

провешивания которым представлена на рисунке 4.1. В углу стены на расстоянии 300 - 400 мм от потолка вбивают гвоздь 1 на толщину штукатурки. Со шляпки этого гвоздя до

пола опускают отвес и вбивают внизу гвоздь 2 так, чтобы его шляпка почти касалась шнура, после чего вбивают промежуточный гвоздь 4. Аналогичным образом провешивают противоположный угол стены, вбивая поочередно гвозди 4, 5 и 6. Затем проверяют ровность плоскости стены. Для этого шнур натягивают между гвоздями 1 и 6, а также между гвоздями 2 и 4. Шнур не должен касаться стены, в противном случае выпуклость стены срубают. Если срубить выпуклость нельзя, вытаскивают гвозди 1, 2, 3 или 4, 5, 6 одного из вертикальных рядов и устанавливают их так, чтобы в выпуклых местах оставалась нормальная толщина штукатурки. Затем по шнуру между гвоздями 1 и 4 забивают промежуточные гвозди 7 и 8 верхнего горизонтального ряда, затем между гвоздями 3 и 5 и 2 и 6 забивают гвозди 9, 10 и 11, 12.

Рисунок 4.1 – Провешивание стен отвесами

1-12 – гвозди

Рисунок 4.2 – Провешивание стен уровнем с правилом

1 – гвозди; 2 – правило; 3 – уровень

Раствор применяем в соотношении 1:2:8 (цемент : известковое тесто : песок). В качестве заполнителя для строительных растворов, применяемых для устройства обрызга, грунта и накрывки, применяется песок. Максимально допустимый размер зерен песка растворов для обрызга и грунта не превышает 2,5 мм, для накрывки – 1,2 мм. Крупность песка для всех растворов, перекачиваемых по шлангам, составляет 0,3 - 0,8 мм.

Составы наносятся в следующей последовательности:

- нанесение обрызга из обычных растворов;

- нанесение слоя грунта из обычных растворов с последующим его разравниванием и выверкой;

- нанесение накрывочного слоя с последующим формированием рисунка.

Слой обрызга должен сплошь покрывать оштукатуриваемую поверхность, иметь с ней прочное сцепление, заполнять все неровности. Толщина обрызга 5 мм. Обрызг выполняет роль связующего звена между поверхностью, подлежащей оштукатуриванию, и остальными слоями грунта и накрывочного слоя штукатурного намета, поэтому поверхность обрызга должна быть шероховатой и не следует ее сглаживать и разравнивать.

После обрызга наносят слой грунта в 1 - 2 слоя. Толщина каждого слоя грунта не должна превышать 7 мм. Каждый последующий слой штукатурного намета наносят только после выравнивания и схватывания предыдущего. Время схватывания слоя около 6 часов.

Последний слой грунта выравнивают так, чтобы накрывочный слой на всей плоскости имел одинаковую толщину.

Средняя толщина штукатурного намета не должна превышать 20 мм.

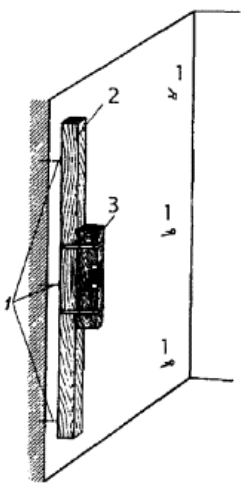

После подготовки поверхности устраивают марки и маяки как показано на рисунке 4.3. Марки чаще устраивают «под шнур», не придерживаясь строгой вертикальности. На каждый вбитый гвоздь намазывают раствор, равняют его лицевую сторону на уровне шляпки гвоздя и обрезают с боков. Марки делают для того, чтобы на них установить правило, которое закрепляют гвоздями или зажимами. Под правило наносят раствор. После схватывания раствора правило снимают, нанося по нему легкие удары молотком, после чего на стене остается полоса раствора, называемая маяком. В углах делают по два маяка, чтобы образовать лузги.

Рисунок 4.3 – Устройство растворных марок и маяков на стенах

1 – правило; 2 – пространство между правилом и стеной; 3, 4 – марки; 5 – маяки

Бригада штукатуров состоит из четырех звеньев. Состав звена 1 и 2:

- штукатур (Ш-1) – 4 разряд;

- штукатур (Ш-2) – 4 разряд;

- штукатур (Ш-3) – 3 разряд;

- штукатур (Ш-4) – 2 разряд;

- штукатур (Ш-5) – 2 разряд.

Состав звена 3 и 4:

- штукатур (Ш-6) – 3 разряд;

- штукатур (Ш-7) – 4 разряд;

- штукатур (Ш-8) – 4 разряд.

Штукатуры Ш-2 и Ш-3 визуально и при помощи рейки определяют отклонения основания от вертикали, затем очищают поверхность. Вдоль стен штукатур Ш-5 устанавливает подборники. После этого штукатур Ш-3 подает сигнал машинисту станции о включении растворонасоса СО-49С. Движением сопла слева направо и сверху вниз под углом 60° - 90° к поверхности штукатур Ш-1 наносит слой обрызга. Штукатур Ш-4 поддерживает рукав, обеспечивая первому штукатуру свободное перемещение по фронту работ, а штукатур Ш-5 следит за состоянием напорных рукавов, предотвращая их скручивание и перегибы. Аналогично наносят слой грунта.

Одновременно по мере нанесения грунта на поверхность штукатуры Ш-2 и Ш-3 правилами разравнивают образовавшиеся наплывы. Излишки раствора сбрасывают в подборники. При разравнивании слоя грунта штукатур Ш-3 перемещает полутерок снизу-вверх зигзагообразными движениями вправо и влево, прижимая его к стене параллельно полу так, чтобы между нижней частью полутерка и стеной образовался острый угол. Штукатур Ш-2 контрольным правилом проверяет во всех направлениях поверхность огрунтованной стены. При необходимости подмазывает оставшиеся крупные раковины, пропуски. Раствор при этом подается штукатурной лопаткой и разравнивается полутерками.

В заключении штукатуры Ш-1 и Ш-4 движениями правил сверху-вниз и снизу-вверх производят разделку углов. Линии лузг и усенков после отделки должны быть прямыми и вертикальными.

Третье и четвертое звенья бригады наносят накрывочный слой на поверхности стен и создают рисунок. Вначале штукатур Ш-6, подав сигнал о включении накрывочного агрегата, при помощи универсальной удочки круговыми движениями слева направо и сверху вниз наносит накрывочный слой на поверхности стен.

Одновременно, по мере нанесения накрывочного слоя два штукатура Ш-7 и Ш-8 производят подтягивание и разравнивание накрывочного слоя полутерком, перемещая его в разных направлениях. При этом верхняя кромка полутерка приподнята во избежание срезания раствора. Излишки раствора подают в подборники. Как только слой загустеет и перестанет липнуть к инструменту, обычно через полчаса, по ней проводят теркой легкими скользящими движениями, окончательно выравнивая слой и создавая рисунок.

Перед покраской водоэмульсионной краской поверхности необходимо огрунтовать квасцовой грунтовкой, подогретой до 50 - 60 °С. Огрунтованные поверхности должны быть однородными, по способности впитывать в себя жидкое связующее из последующего слоя, что достигается правильным выбором состава грунтовки.

При окраске поверхностей водоэмульсионной краской должны выполняться следующие технологические операции:

- первая огрунтовка;

- вторая огрунтовка;

- окраска.

Первая огрунтовка должна осуществляться светлой краской, которую наносят равномерным слоем при помощи кистей, валиков или краскораспылителей: без пропусков и потеков. Вторая огрунтовка должна осуществляться краской, имеющей цвет последнего слоя окраски.

Окрашивать поверхность краской заданного цвета следует ровным слоем без пропусков и потеков при помощи краскораспылителей, валиков и кистей, применяемых для окраски труднодоступных мест. Окраску производят за два раза, причем второй слой наносят после полного высыхания первого.

4.6.4.3 Устройство стяжки полов. Описание работ по устройству стяжек полов представлен в пункте Ш.3 (приложение Ш).

4.6.4.4 Устройство перегородок из гипсовых плит. С пола, потолка и стен удаляют пыль и грязь. На полу размечают проектное положение перегородки. При помощи отвеса производят ответную разметку на стенах и потолке. На полу отмечают положение дверных и других проемов согласно проекту.

К стенам прикрепляют направляющие маячне рейки из алюминиевых профилей.

Гипсовые плиты укладывают пазом вверх. У плит первого ряда срезают гребень. Толщина плиты составляет 80 мм.

В качестве монтажного клея при монтаже перегородки используют шпаклевочный состав на гипсовой основе. Плиты первого ряда укладывают и при помощи правила выравнивают в одной плоскости. Горизонтальность первого ряда плит регулируют при помощи пластиковых клинышков, подсовывая их под низ плиты.

Для укладки последующих рядов плит в паз нижнего ряда укладывают растворную шпаклевочную смесь. Смесь наносят также в вертикальный торцевой паз. Каждую уложенную плиту с торца осаждают при помощи резинового молотка. Выступившие при этом излишки растворной смеси удаляют и возвращают в емкость со шпаклевкой. Толщина вертикальных и горизонтальных швов не более 2 мм.

Для правильности укладки плиты в одной плоскости с перегородкой применяют правило и уровень.

Укладка плит производится вразбежку: стыки в торцах плит перекрываются серединой плиты верхнего ряда.

При кладке вразбежку доборные элементы из плит изготовляют в условиях строительной площадки, отпиливая кусок необходимых размеров при помощи ножовки.

Плиты последнего ряда, примыкающие к потолку, делают со скошенными гранями.

Полость между потолком и плитой последнего ряда заполняют шпаклевочной смесью.

При устройстве дверных проемов в процессе монтажа перегородки над проемом делается вспомогательная деревянная монтажная конструкция, обеспечивающая монтажное положение плит до схватывания клея в стыках. После высыхания клея монтажная конструкция убирается.

В углах и местах пересечения перегородок друг с другом пазогребневые плиты укладывают так, чтобы они поочередно перекрывали стыки нижних рядов. Сквозные вертикальные стыки не допускаются.

Образованные внешние углы укрепляют угловым перфорированным профилем ПУ 31/31, который вдавливается в предварительно нанесенный клей. После чего широким шпателем наносится выравнивающий слой.

Внутренние углы укрепляют при помощи армирующей ленты. Лента укладывается в предварительно нанесенный на угол клей, после чего кладется выравнивающий слой.

После монтажа перегородки места стыков плит шпаклюют с помощью широкого шпателя и после высыхания шлифуют с помощью терки.

4.6.4.5 Установка дверных блоков. В состав работ по установке дверных блоков входит:

- зачистка проема в стене;

- установка коробки в проем;

- горизонтальное размещение и прибивание порога;

- вертикальная установка коробки со стороны крепления петель и прибивание ее сверху и снизу;

- навешивание дверного полотна и проверка точности;

- проверка плотности притвора двери и работы замка;

- проверка легкости хода дверного полотна при закрывании и открывании;

- крепление коробки со всех сторон;

- прибивание наличников;

- утапливание головок гвоздей, зашпаклевывание головок гвоздей и шурупов.

Работы выполняет бригада, состоящая из двух звеньев. Звено состоит из двух человек:

- плотник – 4 разряд;

- плотник – 3 разряд.

Проемы и ниши, в которые будут устанавливаться дверные блоки, очищают от наплывов, строительного мусора. При помощи рулетки и уровня определяют соответствие фактических размеров проемов и ниш проектным.

На внутренней поверхности наружных стен, на внутренних стенах и перегородках наносят отметки, соответствующие отметке чистого пола или отметке на 0,5 м выше чистого пола.

Дверную коробку собирают, устанавливая верхнюю и боковые обвязки. Для этого укладывают три части дверной коробки на пол. Устанавливают соосно упор двери и соединенные вполупотай верхнюю и правую боковую обвязки и соединяют их вместе при помощи гвоздей круглого сечения. Аналогично устанавливают левую и верхнюю обвязки.

Планку сечением 50 × 25 мм прибивают между двумя боковыми обвязками в нижней части коробки, чтобы они оставались параллельными в процессе установки двери. Устанавливают собранную дверную коробку в проем по центру. В местах, где дверная коробка будет прикасаться к стене подкладывают кусочки фанеры.

Проверяют вертикальность установки и перпендикулярность элементов, а также горизонтальность верхней обвязки при помощи отвеса, угольника и уровня.

Через заводские отверстия в коробке намечают места крепления к стенам. Коробку снимают, просверливают отверстия и вновь устанавливают на место, проверяя вертикальность установки и перпендикулярность элементов. При необходимости для выравнивания добавляют кусочки фанеры. В отверстия вставляют анкерные болты и затягивают коробку. При устройстве коробки в перегородках используют самонарезающие винты.

При отсутствии на внешней грани коробок антисептического покрытия из паст на

нее перед конечной установкой прикрепляют полосы гидроизоляционного материала гвоздями или мастикой.

Петли поставляются уже прикрепленными к дверной коробке. Для навески двери разъединяют скрепленные части петель и устанавливают их на подготовленные места на двери. Петли разбирают, вынув оси, и привинчивают соответствующие части петель в углублениях, вырезанных в двери.

Для установки двери в петли в дверной коробке, под нее подкладывают подкладки, устанавливают соосно части петель и вставляют на место оси.

После того как дверь будет навешена, проверяют правильность ее установки. Далее крепят ручки, замки и запенивают зазор между стеной и коробкой.

Наружные двери устанавливают готовым блоком. К месту установки дверь подают гусеничным краном СКГ 40/63

4.6.4.6 Облицовка стен плиткой. В состав работ по облицовке стен плиткой входит:

- провешивание и разметка поверхностей с установкой маяков;

- сортировка плиток, при необходимости резка и сверление в них отверстий;

- увлажнение плитки и нанесение на тыльную сторону клеевого раствора;

- установка плиток на стену;

- заполнение швов и очистка облицованной поверхности.

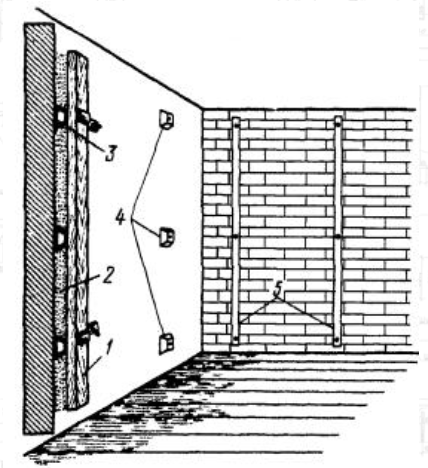

Для определения плоскости и вертикальности облицовки производят провешивание стен – определяют наименьшую толщину выравнивающего слоя штукатурки. Схема провешивания поверхности показана на рисунке 4.4.

Сначала по верху стены, отступив на 15 см от потолка и на 5 - 6 см от углов примыкающих стен, забивают гвозди 1 и 2, но не до конца, а оставляют от шляпок до стены расстояние 1,5 - 2 см, соответствующее предполагаемой толщине облицовки.

По шляпкам этих гвоздей натягивают шнур и на середине его вбивают гвоздь 3 так чтобы его шляпка касалась шнура. Затем со шляпки гвоздя 1 опускают отвес и добивают гвоздь 4, на середине между гвоздями 1 и 4 гвоздь 5. Далее опускают отвес от гвоздей 2 и 3 и добивают гвозди 6 и 8, затем 7 и 9. Шляпки всех гвоздей должны находиться в одной плоскости.

Рисунок 4.4 – Схема провешивания поверхности стены

1-9 – гвозди

Далее, по периметру стен на отметке чистого пола при помощи уровня укладывают деревянную рейку 5 как показано на рисунке 4.5, которая служит для поддержания первого ряда облицовки. Верх рейки должен совпадать с отметкой верха будущего плинтусного ряда с учетом толщины горизонтального шва. Затем примерно на 10 см выше линии будущей облицовки в углах стены забивают слесарным молотком стальные штыри 1. От них опускают вертикальные шнуры 3 и закрепляют их за штыри, забиваемые у пола. Эти шнуры остаются на стене на весь период работ. Они указывают расположение плоскости и направление ее вертикальных швов. Затем в нижней части стены выносят отметку верха первого ряда плиток и на этом уровне с помощью двух штырей 4 (один слева, а другой справа) натягивают шнур в строго горизонтальном направлении. После установки первого ряда плиток горизонтальный шнур и крепящие его штыри снимают и устанавливают в плоскости первого ряда маячные плитки 2 по углам облицовываемой поверхности в начале и в конце верхнего ряда облицовки и ее второго нижнего ряда. Затем по верху второго ряда натягивают горизонтальный шнур - причалку 6 и по нему укладывают плитки второго ряда, строго соблюдая вертикальность швов.

Вертикальность проверяют по верхнему маяку и нижнему (первому) ряду плиток.

В такой же последовательности укладывают плитки остальных рядов.

Облицовку поверхностей выполняет бригада, состоящая из двух звеньев. Звено состоит из трех человек:

- плиточник (П-1) – 4 разряд;

- плиточник (П-2) – 3 разряд;

- плиточник (П-3) – 2 разряд.

Плиточник П-1 провешивает маяки, устанавливает плитки на растворе, проверяет правильность облицовки. Плиточник П-2 устанавливает, прирезает и сверлит плитки, подготавливает поверхность под облицовку, устанавливает маяки с последующей облицовкой поверхности вместе с плиточником П-1.

Плиточник П-3 перелопачивает раствор, подает материалы, подготавливает поверхности под облицовку, заполняет швы между плитками.

Рисунок 4.5 – Схема производства облицовочных работ:

1 – штыри; 2 – маячные плитки; 3 – вертикальные шнуры; 4 – переставные штыри; 5 – рейка на уровне чистого пола; 6 – горизонтальный шнур-причалка

Для окончательной установки плитки ориентируются по маячным плиткам и натянутому сверху шнуру. Легкими ударами ручкой лопатки плитку осаживают до нужного уровня ряда по шнуру. Раствор должен полностью заполнить все пространство между плиткой и поверхностью стены.

Для того, чтобы швы между плитками были одинаковой толщины между плитками устанавливают пластиковые крестики.

В процессе работы уложенные ряды плиток систематически проверяют правилом,

прикладывая его в облицованной части стены и к одной из верхних маячных плиток.

Толщина раствора между облицовываемыми поверхностями и облицовочными глазурованными плитками должна быть не более 15 мм и не менее 7 мм. Толщина швов между плитками не должна превышать 5 мм.

4.6.4.7 Устройство плиточных напольных покрытий. В состав работ по устройству полов из керамической плитки входит:

- промывка, очистка основания;

- разметка основания, установка маяков;

- подгонка плиток, сортировка по размеру, цвету, оттенкам и перерубка их при необходимости;

- нанесение на основание прослойки из раствора толщиной не более 15 мм и ее разравнивание;

- укладка плиток по заданному рисунку;

- заливка швов раствором и очистка пола.

Работы по настилке полов из керамической плитки выполняет бригада, состоящая из трех звеньев. Звено состоит из двух человек:

- плиточник – 4 разряд;

- плиточник – 3 разряд.

После очистки основания под полы и проверки углов помещения выносят на стены помещения проектную отметку уровня чистого пола, затем устраивают из плиток реперные, фризовые и промежуточные маяки. Реперные маяки устанавливают у стен помещения для определения в натуре уровня пола. Фризовые маяки располагают в углах фризовых полос на уровне реперных маяков, а промежуточные устанавливают в помещениях с большой площадью для контроля за уровнем настилаемых плиток. Промежуточные маяки располагают через 2 м один от другого, чтобы на них можно было укладывать правила с уровнем для проверки горизонтальности покрытия.

После того как маяки установлены, около них в пол вбивают стальные штыри, между которыми натягивают шнуры-причалки для создания ровной линии плиточного ряда. Прежде всего это делают по линии примыкания фриза к фону. Шнур привязывают к штырям так, чтобы он был на уровне маячных фризовых плиток. По натянутому шнуру укладывают фризовый ряд плиток. Разбивку плиток фризового ряда производят при

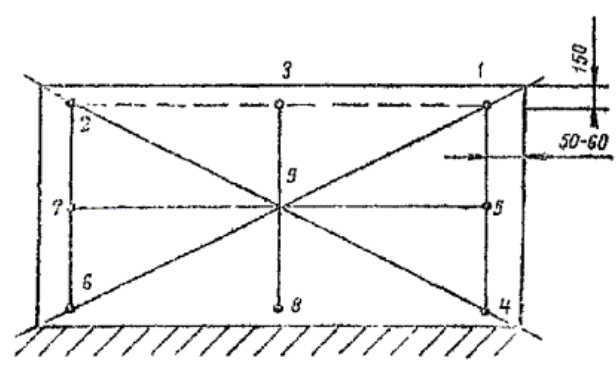

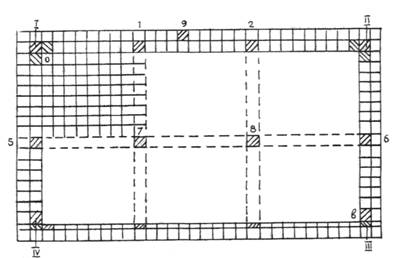

помощи рейки - правила И.В.Болотина, а перпендикулярность шнуров - причалок фризовых рядов друг к другу проверяют угольником. После укладки фризовых рядов через каждые 20 - 25 плиток поперек помещения укладывают маячные полосы - провески – ряды плиток, идущие параллельно короткой стороне фризов. Маячные полосы-провески служат для того, чтобы шнур, натягиваемый вдоль длинной стороны помещения не провисал. Схема размещения маячных плиток при настилке пола показан на рисунке 4.6.

Рисунок 4.6 – Схема размещения маячных плиток при настилке пола

I-IV – угловые фризовые плитки; 1-6 – промежуточные маячные фризовые плитки; 7, 8 – промежуточные маячные рядовые плитки; 9 – реперный маяк у стены

После устройства фризов и провесок укладывают заделку и основной фон покрытия пола отдельными полосами – захватками шириной 60 см. Захватки ограничиваются с одной стороны стеной или ранее уложенным рядом плиток, а с другой стороны – шнуром, который натягивают между двумя штырями, вбитыми в основание пола у противоположных стен помещения. Чтобы правильно наметить захватку и расположить шнур на расстояние нужного целого числа плиток, пользуются рейкой-шаблоном, которая позволяет точно определить ширину захватки и место забивки штырей без верстки плиток насухо.

Захватку на всю ширину и на длину не менее 1 м заполняют плиточным клеем. Клей разравнивают. Ширина полосы уложенного клея должна превышать ширину плитки на 20-30 мм. Плитки, уложенные на клей, выравнивают по уровню осаживанием их

легкими ударами ручкой молотка или ударам молотка по деревянному бруску, положенному на поверхность плиток. Правильность укладки плиток систематически проверяют во всех направлениях уровнем и правилом, концы которого опирают на маячные ряды плиток.

Через 3 - 4 дня после укладки плиток швы заполняют затиркой.

Поверхность пола очищают опилками и засыпают чистым слоем периодически увлажняемых опилок толщиной 30 мм.

4.6.4.8 Устройство подвесного потолка. В состав работ по монтажу подвесных потолков входит:

- крепление подвесов к потолочному перекрытию;

- монтаж несущих реек к потолочному перекрытию с помощью подвесов;

- установка поперечных реек;

- установка молдинга по периметру помещения;

- установка потолочных плит.

Помещения перед монтажом подвесного потолка очищаются от строительного мусора. При размещении под перекрытием систем отопления, водопровода и канализации трубопроводы до монтажа подвесного потолка должны быть опрессованы. Прокладку трубопроводов водоснабжения в надпотолочном пространстве выполняют в лотках, закрепленных с уклоном в сторону расположения сантехнических шахт.

Устройство подвесных потолков происходит в следующей технологической последовательности:

- разбивают основные взаимоперпендикулярные оси, по которым будут располагаться несущие рейки;

- определяют расстояние между основным и подвесным потолком и выносят отметки «чистого» потолка на стены;

- размечают и монтируют несущие рейки;

- намечают места установки подвесов с максимальным расстоянием 1200 мм и поперечных реек;

- размечают потолок от осей помещения в обе стороны для выявления размеров крайних к стенам плит, мест расположения светильников и других устройств;

- вымеряют и закрепляют опорные угловые молдинги на стены с максимальным

шагом 450 мм;

- закрепляют подвесы к базовому потолку;

- устанавливают несущие рейки на подвесы с шагом 1200 мм по центру и выравнивают их в одной плоскости;

- устанавливают поперечные рейки в просечки несущих реек и закрепляют с помощью замковой или крючковой системы;

- при установке потолочных плит размером 600 × 600 мм устанавливают промежуточные короткие поперечные рейки в просечки несущих реек и закрепляют их;

- укладывают плиты в модули подвесной системы.

Крепление подвесок к плите перекрытия производят с помощью кронштейнов, которые крепятся к плите дюбель - гвоздями.

Несущие рейки монтируют с шагом 1200 мм по центру, надежно фиксируя к потолочному перекрытию с помощью подвесов, расположенных с максимальным расстоянием не более 1200 мм и не далее, чем в 150 мм от стыков. Последний подвес в конце каждой несущей рейки должен располагаться на расстоянии не более 450 мм от примыкающей стены. Поперечные рейки длиной 1200 мм устанавливаются заподлицо между несущими рейками с шагом 600 мм по центру, образуя модули размером 1200x600 мм. Подрезанные поперечные рейки длиной более 600 мм требуют дополнительного подвеса. Короткие поперечные рейки длиной 600 мм, вставленные заподлицо между центрами реек длиной 1200 мм, образуют модули размером 600 × 600 мм. В полученные модули вставляются потолочные плиты. Для оформления периметра используют угловой молдинг, который фиксируют к стенам при помощи дюбелей или шурупов с шагом 450 мм. Схема монтажа подвесного потолка «Армстронг» показана на рисунке 4.7.

Рисунок 4.8 – Схема монтажа подвесного потолка на видимых подвесных системах

1 – несущая рейка; 2 – поперечная рейка; 3 – поперечная рейка; 4 – подвес; 5 – стенной молдинг; 6 – плита

4.6.4.9 Устройство ламинатных напольных покрытий. В состав работ по устройству ламинатных напольных покрытий входит:

- устройство лаг;

- настилка фанеры;

- устройство пароизоляции;

- укладка ламината.

Лазерным уровнем на стены выносят уровень чистого пола. От этой отметки, за вычетом толщин ламината и слоев фанеры, выносят уровень лаг. По перекрытию раскладывают лаги сечением 40 × 40 мм с шагом 800 мм. Верхнюю грань подводят под требуемый уровень, при необходимости подсовывая под низ дощечки. Правильность установки уровня соседних лаг проверяют правилом или уровнем. Вдоль лаг с шагом 40 см просверливают отверстия так, чтобы они приходились на подложенные дощечки. При необходимости дощечки передвигают на нужное положение. В полученные отверстия устанавливают и предварительно затягивают анкерные болты. Перед окончательной затяжкой еще раз проверяют уровень лаг с требуемым.

Далее укладывают промежуточные лаги шагом 400 мм, подводя их уровень под

уже уложенные при помощи правила и уровня. Крепление производят аналогично.

По окончанию укладки лаг, на стенах отмечают насечками расположение их центров. Далее, по лагам расстилают первый слой фанеры. Листы располагают по серединам лаг. С шагом 20 см фанеру прикрепляют самонарезающими винтами. Под поперечными стыками листов дополнительно укладывают обрезки лаг длиной 34 см, подгоняя под один уровень с ранее уложенными лагами. Крепят их к полу аналогично.

После укладки первого слоя фанеры, укладывают второй со смещением относительно стыков на расстояние, кратное 40 см. Крепление производится аналогично.

По окончанию укладки фанеры, по всей площади раскатывают слой пароизоляции, обеспечивая нахлест в продольных швах 100 - 120 мм. На примыкающие стены оставляют нахлест 100 мм.

По окончанию укладки пароизоляции приступают к укладке ламината. Укладку панелей первого ряда производят шипом к стене. Для обеспечения плотного прилегания шипы предварительно срезают. По краю первого ряда вдоль всей его длины устанавливают распорные колышки, толщина которых 8 - 10 мм. Торцы всех панелей первого ряда защелкивают в замковое соединение по узкой стороне. При этом шип очередной панели заводят в паз предыдущей под небольшим наклоном, а панель прижимают к полу.

При укладке второго ряда панелей предусматривают смещение торцевых швов относительно швов первого ряда на 25 - 30 см. Для этого отрезают часть панели, укладывают ее к стене узким срезом. Далее к ней присоединяют целую панель. Укладка последующих панелей проводится аналогично первому ряду. Как только до конца набирается второй ряд, его придвигают к первому, соединяя их между собой продольными замками. Окончательную фиксацию проводят с помощью простукивания вдоль длинной поверхности ламината молотком. Для жесткого закрепления в ряду последней панели используют струбцину. Во избежание перекосов и выступов на стыках все панели ряда подгоняют друг к другу впритирку.

По окончанию устройства покрытия из ламината обрезают торчащие куски пароизоляции.

4.6.5 Фасадные работы.

4.6.5.1 Устройство отмостки. В состав работ по устройству отмостки входит:

- подготовительные работы;

- устройство опалубки;

- укладка арматуры;

- бетонирование.

В подготовительные работы входит очистка поверхности от мусора.

На наружных углах будущей отмостки устанавливают колышки между которыми натягивают причалку. Промежуточные колышки устанавливают с шагом 2 м. Причалку устраивают по наружной грани будущей отмостки.

По шнуру устанавливают деревянную опалубку. Высота граней опалубки должна соответствовать высоте планируемой отмостки. По всей длине опалубку делят маячными досками на карты шириной не более 2 м. Армированная сетка подается и укладывается в проектное положение вручную. Для образования защитного слоя вокруг арматуры, между арматурой и опалубкой подкладывают куски кирпича или дощечки.

В опалубку бадьей БП-1,6 при помощи гусеничного крана СКГ-40/63 подают бетонную смесь класса В15. Уплотняют смесь поверхностным вибратором. Для создания уклона кельмой подравнивают в нужных местах раствор. Правилом смесь разравнивают под уровень щитов опалубки и маячных досок. Через два часа приступают к затирке отмостки сухим цементом.

Через 10 часов опалубку снимают. Из конструкции извлекают маячные доски. Места их расположения заделывают раствором.

4.6.5.2 Устройство металлического пандуса. В состав работ по устройству пандуса входит:

- подготовка основания;

- устройство бетонных опор;

- устройство конструкции пандуса.

Подготовка основания заключается в уборке мусора, подготовке материалов к работе.

От угла здания нивелиром переносят разметку бетонных опор пандуса. Колышками размечают углы. Расстояние между опорами должно быть не более 1,4 м. Под опоры

выкапываются выемки глубиной 400 мм, шириной 400 мм. Далее их засыпают слоемщебня толщиной 100 мм, который впоследствии втрамбовывается в грунт трамбовкой ИЭ-4502.

В полученные выемки бадьей БП-1,6 при помощи гусеничного крана СКГ-40/63 подают бетонную смесь класса В15. Кельмой выравнивают поверхность. Для уплотнения смеси бетон протычковывают арматурными стержнями. Через 2 часа поверхность опор затирают сухим цементом.

Через 10 дней приступают к устройству металлических конструкций пандуса. В качестве несущих конструкций, передающих нагрузку на бетонную опору, используют стойки, выполненные их квадратного профиля размером 60 × 60 мм. Предварительно стойки механическим путем попарно нарезают по высоте. В нижней части стоек пандуса привариваются перфорированные уголки. На опорах намечаются разметки установки стоек. Перфоратором просверливают отверстия в опорах. Стойки устанавливают в проектное положение, прикрепляя анкерными болтами к бетонным опорам.

По окончанию установки стоек, приступают к приварке направляющих уголков настила. Предварительно стойки проверяют на вертикальность и соответствие их расположения установленному проектом. Уголки шириной полки 120 мм и толщиной 10 мм нарезают попарно по длине пандуса так, чтобы торцы во время установки можно было состыковать между собой. Далее на стойках рисками намечают низ уголка.

Гусеничным краном СКГ-40/63 к месту установки подают уголок так, чтобы по окончанию установки одно перо смотрело вверх, а другое внутрь пандуса. Монтажники вручную направляют уголок к проектному положению, состыковывая низ с рисками. Сварщик приваривает уголок к стойкам. Аналогично устанавливают уголок с противоположной стороны.

По окончанию установки всех уголков приступают к установке настила. Листы укладывают вручную на внутренние полки уголков. Сварщик с шагом 1,5 м приваривает лист к уголку.

По окончанию установки настила, к верхним полкам уголков приваривают с шагом 800 мм стойки перил высотой 900 мм. На уголках рисками намечают места их расположения. Монтажники подают перила к месту монтажа. Сварщик, в соответствии с рисками, приваривает их к уголкам.

4.6.5.3 Утепление фасадов. В состав работ по утеплению фасадов входит:

- грунтовка поверхности

- крепление цокольного профиля;

- нанесение клеевого раствора на поверхность утеплителя;

- приклеивание утеплителя к поверхности стены;

- крепление утеплителя к стене пластмассовыми дюбелями.

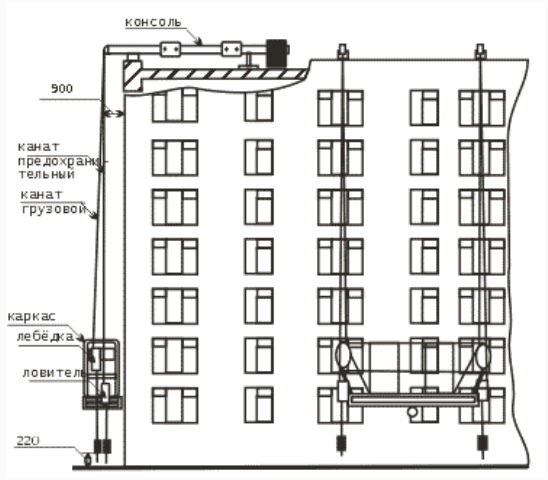

В качестве средств подмащивания используются люльки. Конструкцию каркаса люлек устанавливают на кровле.

Работы по установке фасадных люлек выполняются бригадой, состоящей из трех человек:

- монтажники – 4 разряд;

- монтажник – 3 разряд.

Элементы каркаса строительных люлек поднимают на кровлю и устанавливают их в рабочее положение согласно прилагаемой к люльке инструкции. Вылет консолей для строительной люльки может варьироваться от 0,75 м до 1,55 м. Затем консоли люлек пригружают контргрузами. Троса опускаются на землю и к ним закрепляют платформу. Схема крепления строительной люльки на кровле представлена на рисунке 4.9.

Работы по утеплению фасадов выполняют три звена, состоящие из трех человек:

- изолировщик – 5 разряд;

- изолировщик – 4 разряд;

- изолировщик – 3 разряд.

Подготовка основания начинается с осмотра и определения его несущей способности и прочности. Удаляют все излишки и наплывы раствора, имеющиеся на стене, неровности и перепады более 1 см устраняют сбиванием наплывов раствора молотком, шлифовкой поверхностей.

Далее поверность грунтуют. Изолировщики, находясь на средствах подмащивания, наносят грунтовку на утепляемую поверхность стены валиком или кистью в один слой.

Крепление утеплителя фасада здания производится от цоколя здания к его кровле. Прикрепляют цокольные профили к стене при помощи распорных дюбелей. На месте установки цокольного профиля в стене просверливаются отверстия для дюбелей в

количестве не менее 3 штук на 1 м профиля. Прислоняют цокольный профиль к стене и вставляют в получившиеся отверстия пластмассовые дюбеля и забивают их молотком. Горизонтальнось крепления профиля контролируется уровнем. Неровности стены корректируются дистанционными шайбами (прокладками).

Рисунок 4.9 – Схема крепления строительной люльки на кровле

Если профиль продолжается на прилегающей стене, его отрезают под углом 45°. Правильно укрепленные отрезки цокольного профиля должны лежать по одной линии, без выступов на соединениях.

Для крепления плит утеплителя к поверхности используется клеевая смесь на цементной основе. Расход смеси 2,2 - 2,9 кг/м2.

Клеящую массу наносят тонким слоем по всей поверхности плиты, затем дополнительно наносят на края плиты утеплителя полосками шириной 3 - 4 см на расстоянии около 3 см от кромки таким образом, чтобы во время приклеивания масса не выдавливались за кромки плиты. В центральной части плиты утеплителя наносят около 6 - 8

лепешек, толщиной 3 - 4 см. Количество раствора подбирают так, чтобы 50 % поверхности плиты имело контакт с основанием через клей.

После нанесения клеящего раствора плиту прикладывают к стене в обозначенном месте, фиксируя ударами длинным деревянным полутерком. При этом контролируют положение плиты как в вертикальной, так и горизонтальной плоскостях при помощи уровня. Если клей выдавливается за пределы контура плиты, следует его убрать.

Если плита приклеена неправильно, ее срывают, убирают клеящий раствор со стены, повторно наносят клеющую массу на плиту и прижимают к поверхности.

Плиты укладывают по горизонтальной схеме, с сохранением шахматного порядка швов, а на углах «внахлестку». Ширина щелей вертикальных и горизонтальных не должна превышать 2 мм. При наличии более широкой щели в нее вводят узкую полоску утеплителя без применения клеевого раствора.

Через двое суток после приклеивания плит приступают к механическому креплению плит к основанию с помощью специальных дюбелей тарельчатого типа. Просверливают отверстия в стене под дюбель через плиту утеплителя при помощи перфоратора. На 1 м² приходится 7 дюбелей.

При правильно укрепленных пластмассовых дюбелях их головки должны быть в одной плоскости с поверхностью плиты.

Последующие слои утеплителя крепят сразу на дюбели без нанесения клеевого состава. Используют при этом телескопические тарельчатые дюбели. Процесс установки дюбелей аналогичен.

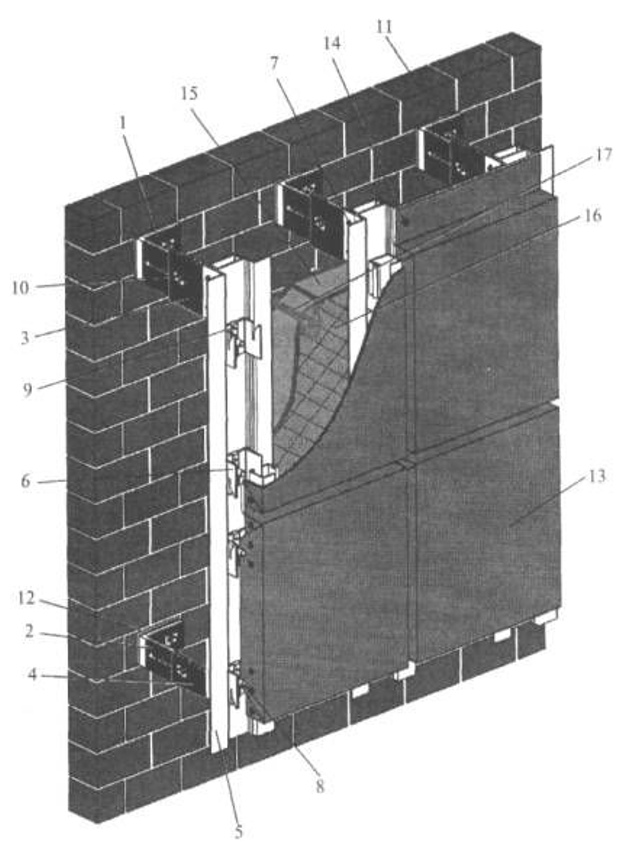

4.6.5.4 Устройство навесно фасадной системы. В состав работ по установке навеской фасадной системы входят:

- разметка точек установки несущих и опорных кронштейнов на стене здания;

- сверление отверстий для установки анкерных дюбелей;

- крепление к стене несущих и опорных кронштейнов с помощью анкерных дюбелей;

- устройство теплоизоляции и гидроветрозащиты;

- крепление к несущим и опорным кронштейнам регулирующих кронштейнов с помощью стопорных болтов;

- крепление к регулирующим кронштейнам направляющих профилей;

- крепление скользящих кронштейнов к направляющим профилям;

- установка облицовочных панелей.

Разметка точек установки несущих и опорных кронштейнов на стене здания проводится в следующем порядке.

На начальном этапе определяют маячные линии разметки фасада: нижнюю горизонтальную линию точек установки кронштейнов и двух крайних по фасаду здания вертикальных линий.

Крайние точки горизонтальной линии определяют с помощью нивелира и отмечают их несмываемой краской. По двум крайним точкам, используя лазерный уровень и рулетку определяют и отмечают краской все промежуточные точки установки кронштейнов.

С помощью отвесов, опущенных с парапета здания, по крайним точкам горизонтальной линии определяют вертикальные линии.

Используя фасадные подъемники, отмечают несмываемой краской точки установки несущих и опорных кронштейнов на крайних вертикальных линиях.

При разметке точек анкеровки для установки несущих и опорных кронштейнов для последующей вертикальной захватки маяками служат точки крепления несущих и опорных кронштейнов предыдущей вертикальной захватки.

Для крепления к стене несущих и опорных кронштейнов в отмеченных точках просверливают отверстия, диаметром и глубиной соответствующие анкерным дюбелям. Если отверстие просверлено ошибочно не в том месте и требуется просверлить новое, то последнее должно находиться от ошибочного на расстоянии как минимум одной глубины просверленного отверстия.

Очистка отверстий от отходов сверления (пыли) производится сжатым воздухом.

Дюбель вставляют в подготовленное отверстие и подбивают монтажным молотком.

Под кронштейны укладывают термоизоляционные прокладки для выравнивания рабочей поверхности и устранения «мостиков холода».

Кронштейны крепят к стене шурупами с помощью электродрели, с регулируемой скоростью вращения и соответствующими насадками для завинчивания.

Теплоизоляционные плиты устанавливаются методу, описанному в пункте 4.6.5.4.

Полотнища ветрогидрозащитной мембраны устраивают по поверхности плиты с перехлестом 100 мм. Производят крепление мембраны во время установки тарельчатых дюбелей последнего слоя утеплителя.

Регулирующие несущий и опорный кронштейны крепят соответственно к несущему и опорному кронштейнам. Положение этих кронштейнов регулируют таким образом, чтобы обеспечить выравнивание по вертикальному уровню отклонения неровностей стен. Кронштейны крепят при помощи болтов со специальными шайбами из нержавеющей стали.

Крепление к регулирующим кронштейнам вертикальных направляющих профилей производится в следующей последовательности. Профили устанавливают в пазы регулирующих несущих и опорных кронштейнов. Затем профили фиксируют заклепками к несущим кронштейнам. В опорных регулирующих кронштейнах профиль устанавливают свободно, что обеспечивает его свободное перемещение по вертикали для компенсации температурных деформаций.

В местах стыковки по вертикали двух следующих друг за другом профилей для компенсации температурных деформаций рекомендуется выдерживать зазор в пределах от 8 до 10 мм.

Монтаж облицовочных панелей начинают с нижнего ряда и ведут снизу-вверх.

На вертикальные направляющие профили устанавливают скользящие кронштейны. Верхний скользящий кронштейн устанавливают в проектное положение, фиксируя с помощью установочного винта, а нижний в промежуточное положение. Панель надевается на верхние скользящие кронштейны и с помощью перемещения нижних скользящих кронштейнов устанавливается «в распор». Верхние скользящие кронштейны панели дополнительно крепят самонарезными винтами от вертикального сдвига. От горизонтального сдвига панели также дополнительно крепят к несущему профилю заклепками.

При установке облицовочных панелей на стыке вертикальных направляющих (несущих профилей) необходимо соблюдать два условия: верхняя облицовочная панель должна закрывать зазор между несущими профилями; должна быть точно выдержана проектная величина зазора между нижней и верхней облицовочными панелями. Для выполнения второго условия рекомендуется применять шаблон, выполненный из деревянного квадратного бруска. Длина бруска равна ширине облицовочной панели, а грани –

проектной величине зазора между нижней и верхней облицовочными панелями.

На рисунке 4.10 показан фрагмент стены, облицованной вентилируемым фасадом.

Работы выполняют звеньями. Состав звена:

- монтажник (М-1) – 5 разряд;

- монтажник (М-2) – 3 разряд.

Рисунок 4.10 – Фрагмент устройства навесного фасада

1 – кронштейн несущий; 2 – кронштейн опорный; 3 – несущий регулирующий кронштейн; 4 – опорный регулирующий кронштейн; 5 – вертикальная направляющая;

6 – скользящий кронштейн; 7 – заклепка вытяжная; 8 – винт установочный; 9 – винт стопорный; 10 – болт стопорный (в комплекте с гайкой и двумя шайбами); 11 – термоизолирующая прокладка несущего кронштейна; 12 – термоизолирующая прокладка опорного кронштейна; 13 – облицовочная панель; 14 – вытяжная заклепка; 15 – теплоизоляция; 16 – ветрогидрозащитный материал; 17 – тарельчатый дюбель

Дата: 2019-05-29, просмотров: 512.