АННОТАЦИЯ

Лагутин Д.В. Электропривод подъемного механизма крана

В работе приведен выбор схемы электропривода подъемного механизма крана, выбран и проверен двигатель, а также силовые элементы. Исследованы статические и динамические свойства системы и рассчитаны энергетические показатели за цикл работы привода.

Страниц 50, рисунков 15.

ВВЕДЕНИЕ

Рассматривая все многообразие современных производственных процессов, в каждом конкретном производстве можно выделить ряд операций, характер которых является общим для различных отраслей народного хозяйства. К их числу относятся доставка сырья и полуфабрикатов к истокам технологических процессов и межоперационные перемещения изделий в процессе обработки, погрузочно-разгрузочные работы на складах, железнодорожных станциях и т. д.

Механизмы, выполняющие подобные операции, как правило, универсальны и имеют общепромышленное применение, в связи, с чем и называются общепромышленными механизмами. Общепромышленные механизмы играют в народном хозяйстве страны важную роль.

На промышленных предприятиях наиболее распространенным и универсальным подъемно-транспортным устройством является кран, основным механизмом которого является механизм подъема, который снабжается индивидуальным электроприводом.

Основные механизмы таких установок, как правило, имеют реверсивный электропривод, рассчитанный для работы в повторно-кратковременном режиме. В каждом рабочем цикле имеют место неустановившиеся режимы работы электропривода: пуски, реверсы, торможения, оказывающие существенное влияние на производительность механизма, на КПД установки и на ряд других факторов. Все эти условия предъявляют к электроприводу сложные требования в отношении надежности и безопасности. От технического совершенства электроприводов в значительной степени зависят производительность, надежность работы, простота обслуживания. Кран позволяет избавить рабочих от физически тяжелой работы, уменьшить дефицит рабочих в производствах, отличающихся тяжелыми условиями труда.

В данной работе электропривод рассматривается как общепромышленная установка, в качестве которой выступает подъемный механизм крана. Целью работы является закрепление, углубление и обобщение знаний в области теории электропривода путем решения комплексной задачи проектирования электропривода конкретного производственного механизма (механизма подъема крана). В выпускной работе охватываются такие вопросы, как выбор схемы электропривода, разработка системы управления электроприводом, анализ динамических свойств замкнутой и разомкнутой системы, расчет энергетических показателей электропривода. Основное внимание уделяется задаче регулирования координат (тока и скорости).

ВЫБОР СХЕМЫ ЭЛЕКТРОПРИВОДА И СИЛОВЫХ ЭЛЕМЕНТОВ.

Исходные данные для проектирования.

Электропривод подъемного механизма крана.

| Грузоподъемность, кг | 3000 |

| Масса захватного приспособления, кг | 25 |

| Диаметр барабана, мм | 490 |

| Передаточное число редуктора | 85 |

| Кратность полиспаста | 1 |

| КПД передачи | 0,8 |

| Скорость подъема, м/мин | 25 |

| Высота подъема, м | 12 |

| Продолжительность включения механизма, % | 15 |

Система электропривода: электропривод постоянного тока по системе

ТП-Д. Пуск и торможение производится при линейном изменении э.д.с. преобразователя в функции времени.

Требования, предъявляемые к электроприводу.

При разработке электропривода крана должны быть соблюдены следующие требования в отношении его характеристик:

- обеспечение заданной рабочей скорости механизма при статических моментах на валу при подъеме и спуске;

- возможность реверсирования;

- обеспечение минимального времени переходного процесса;

- обеспечение плавности пуска и регулирования;

- ограничение максимального значения момента стопорным значением Мстоп.

Выбор схемы электропривода.

Для осуществления автоматического регулирования предусматриваются управляемые преобразователи и регуляторы, позволяющие автоматически под воздействием обратных связей осуществлять регулирование координат электропривода, в нашем случае момента и скорости. Наиболее широко используются электромашинные и вентильные управляемые преобразователи напряжения постоянного тока и частоты переменного тока и соответствующие системы ЭП: система генератор – двигатель (Г-Д); система тиристорный преобразователь – двигатель (ТП-Д); система преобразователь частоты – асинхронный двигатель (ПЧ-АД). Также скорость и момент можно изменять путем реостатного регулирования. Выбор рационального способа регулирования из возможных является важной задачей, которая решается при проектировании электропривода.

Все вышеперечисленные системы имеют ряд преимуществ и недостатков, анализ которых при учете предъявляемых технических требований и специфики производственного механизма позволяет осуществить правильный выбор системы регулирования.

Так, в настоящее время продолжает успешно применяться система Г-Д. Ее основными достоинствами являются отсутствие искажений потребляемого из сети тока и относительно небольшое потребление реактивной мощности. При применении синхронного двигателя в преобразовательном агрегате путем регулирования тока возбуждения можно обеспечить работу ЭП с cosj для компенсации реактивной мощности, потребляемой другими установками.

К сожалению, системе Г-Д присущи несколько серьезных недостатков, определяемых необходимостью трехкратного электромеханического преобразования энергии. Как следствие – низкие массогабаритные и энергетические показатели, и благоприятные регулировочные возможности достигаются ценой существенных затрат дефицитной меди, высококачественной стали и труда. Наряду с этим характерен низкий общий КПД системы.

Существенные преимущества асинхронного двигателя определяют несомненную перспективность системы ПЧ-АД. Однако регулирование частоты представляет собой технически более сложную задачу, чем регулирование выпрямленного напряжения, так как, как правило, требует дополнительных ступеней преобразования энергии. Коэффициент полезного действия системы ПЧ-АД ниже, чем в системе ТП-Д, ниже быстродействие и экономичность.

Рассматривая способ реостатного регулирования нельзя не отметить его низкую точность и диапазон регулирования, невысокую плавность, а также массогабаритные показатели (наличие резисторов, коммутирующей аппаратуры) и снижение КПД при увеличении диапазона регулирования. Однако данный способ привлекателен своей простотой и невысокими затратами на реализацию.

В выпускной работе разрабатывается электропривод постоянного тока по системе ТП-Д. Эта система в настоящее время наиболее широко используется из-за ее несомненных преимуществ. Она более экономична, обладает высоким быстродействием (постоянная времени Тп при полупроводниковой СИФУ не превосходит 0,01 с), имеет довольно высокий КПД. Потери энергии в тиристорах при протекании номинального тока составляет 1-2% номинальной мощности привода.

Недостатками тиристорного преобразователя является изменяющийся в широких пределах cosj»cosa, и значительное искажение формы потребленного из сети тока.

Схему преобразователя выберем мостовую реверсивную с совместным согласованным управлением.

1.3. Расчет нагрузочных диаграмм и выбор двигателя.

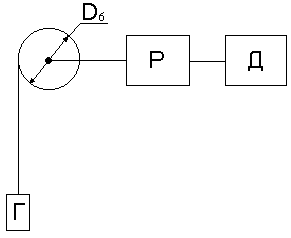

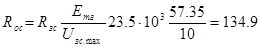

Рис. 1. Кинематическая схема механизма.

Статические моменты при подъеме и спуске:

Нм

Нм

Нм,

Нм,

где g – ускорение свободного падения,

mгр, mзп – масса груза и захватного приспособления,

Rб – радиус барабана лебедки,

iр – передаточное число редуктора,

iп – передаточное число полиспаста,

h - КПД передачи.

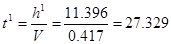

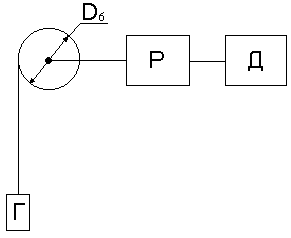

Время цикла:

tц=tпод+tсп+2tп=tр+tп,

где tпод – время подъема,

tсп – время спуска,

tп – время паузы,

tр – время работы.

tпод=tсп=h/v=12/(25/60)=12/0,417=28,777 с,

где h – высота подъема,

v – скорость подъема.

Продолжительность включения:

ПВ= tр/tц

Значит, tц= tр/ПВ=57,554/0,15=383,693 с

|

tп=0,5(tц- tр)=0,5(83,693-57,554)=163,07 с

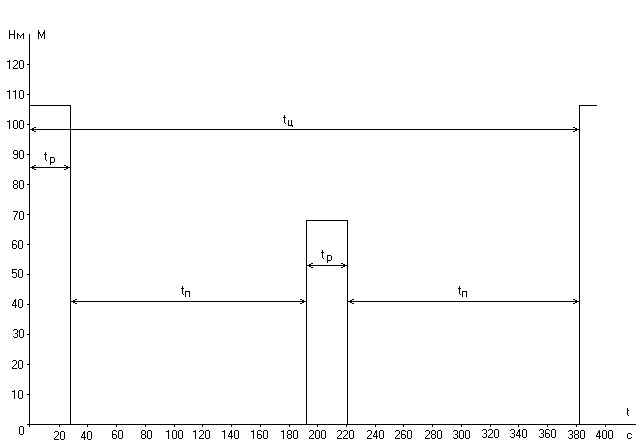

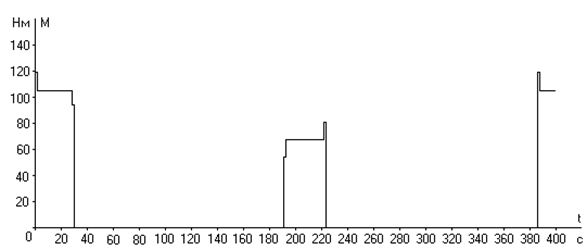

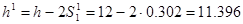

Рис. 2. Нагрузочная диаграмма производственного механизма.

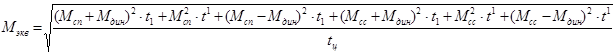

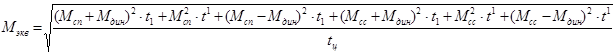

Полагая, что двигатель выбирается из режима S1, эквивалентный момент за цикл работы:

Нм

Нм

Угловая скорость двигателя, соответствующая V=12 м/мин:

1/с

1/с

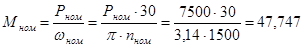

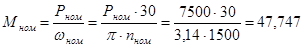

Номинальная мощность двигателя:

кВт,

кВт,

где kз=1,3 – коэффициент, учитывающий отличие нагрузочной диаграммы механизма от нагрузочной диаграммы двигателя.

Условия выбора двигателя:

Рн³Рэкв и wн»wрасч выбираем, пользуясь [1] двигатель постоянного тока независимого возбуждения 2ПФ160МУХЛ4

Р=7,5 кВт; U=220 В; n=1500 об/мин; nmax=4200 об/мин; КПД=83%; Rя=0.145 Ом; Rдоп=0,101 Ом; Rв=53,1 Ом; Lя=4 мГн; Jдв=0,083 кг*м2; класс изоляции – В.

Построив нагрузочную диаграмму двигателя, проверим его по условиям нагрева и допустимой перегрузки.

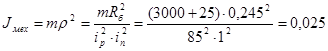

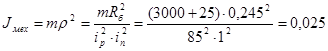

Суммарный момент инерции:

JS=1,2Jдв+Jмех=1,2*0,083+0,025=0,1246 кг*м2,

где Jмех – момент инерции механизма.

кг*м2

кг*м2

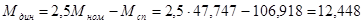

Динамический момент:

Нм,

Нм,

где Мном – номинальный момент двигателя.

Нм

Нм

Угловое ускорение:

1/с2

1/с2

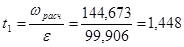

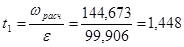

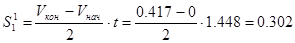

Время работы привода с ускорением:

с

с

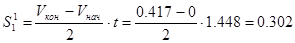

Высота, на которую поднят груз за время ускорения:

м

м

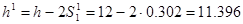

Расстояние, которое проходит груз без ускорения:

м

м

Время работы привода без ускорения:

с

с

Время цикла с учетом ускорения:

|

с

с

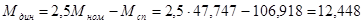

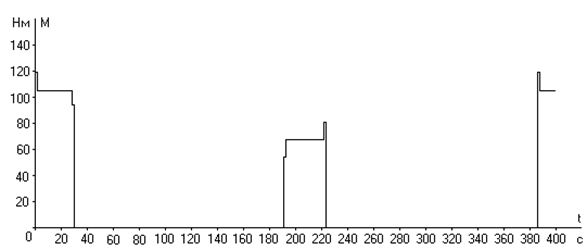

Рис. 3. Нагрузочная диаграмма двигателя.

По нагрузочной диаграмме находим новое значение эквивалентного момента:

Нм

Нм

Мэкв=35,53<Мн;

Мmax£2.5*Мн=2,5*47,748=119,37

Выбранный двигатель удовлетворяет условиям нагрева и допустимой нагрузки.

Выбор трансформатора.

Выбор силового трансформатора производится по расчетным значениям токов I1 и I2, напряжению U2 и типовой мощности Sтр.

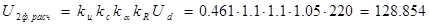

Расчетное значение напряжения U2ф вторичной обмотки трансформатора, имеющего m-фазный ТП с нагрузкой на якорь двигателя в зоне непрерывных токов, с учетом необходимого запаса на падение напряжения в силовой части, определяется формулой:

В,

В,

где ku=0,461 – коэффициент, характеризующий отношение напряжений U2ф/Ud0 в реальном выпрямителе;

kc=1,1 – коэффициент запаса по напряжению, учитывающий возможное снижение напряжения сети;

ka=1,1 – коэффициент запаса, учитывающий неполное открытие вентилей при максимальном управляющем сигнале;

kR=1,05 – коэффициент запаса по напряжению, учитывающий падение напряжения в обмотках трансформатора, в вентилях и за счет перекрытия анодов;

Ud=220 В – номинальное напряжение двигателя.

Расчетное значение тока вторичной обмотки:

А,

А,

где kI=0,815 – коэффициент схемы, характеризующий отношение токов I2ф/Id в идеальной схеме;

ki=1,1 – коэффициент, учитывающий отклонение формы анодного тока вентилей от прямоугольной;

Id – значение номинального тока двигателя.

А

А

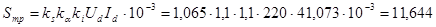

Расчетная типовая мощность силового трансформатора:

кВА,

кВА,

где ks=1,065 – коэффициент схемы, характеризующий отношение мощностей Sтр/UdId для идеального выпрямителя с нагрузкой на противо-ЭДС.

Выбираем силовой трансформатор, удовлетворяющий условиям:

Sн³11,644 кВА; U2фн³128,854 В; I2фн³36,822 А.

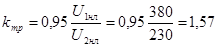

Выбираем трансформатор ТС-16.

Его характеристики:

Sн=16 кВА; U1нл=380±5% В; U2нл=230-133 В; Р0=213 Вт; Рк=529 В; Uк=4,6% Y/Y0-D

Коэффициент трансформации:

Расчетное значение тока первичной обмотки:

А.

А.

Выбор тиристоров.

Среднее значение тока тиристора:

А,

А,

где kзi=2,5 – коэффициент запаса по току;

kох – коэффициент, учитывающий интенсивность охлаждения силового вентиля. При естественном охлаждении kох=0,35;

mтр=3 – число фаз трансформатора.

Максимальная величина обратного напряжения:

В,

В,

где kзн=1,8 – коэффициент запаса по напряжению, учитывающий возможные повышения напряжения питающей сети (включая режим холостого хода) и периодические выбросы Uобр, обусловленные процессом коммутации вентилей;

kUобр=1,065 – коэффициент обратного напряжения, равный соотношению напряжений UBmax/Ud0 для мостовой реверсивной схемы выпрямления;

Ud0 – напряжение преобразователя при a=0:

В

В

Из справочника [3] выбираем тиристор серии Т151-100.

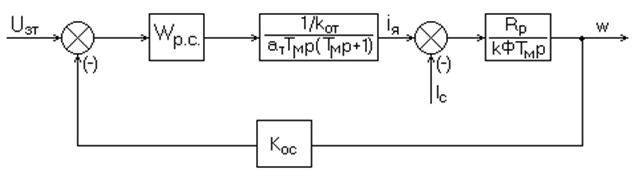

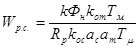

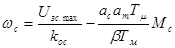

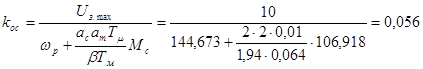

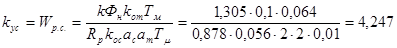

Расчет контура скорости.

|

Рис. 10. Структурная схема контура скорости.

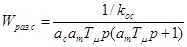

Объект регулирования скорости состоит из замкнутого контура регулирования тока и механического звена электропривода и имеет вид

.

.

Некомпенсированная постоянная времени для контура скорости в ат раз больше, чем для контура тока:

с.

с.

Желаемая передаточная функция разомкнутого контура:

,

,

где ас=Тос/Тmс – соотношение постоянных времени. ас=2 в настроенном на технический оптимум контуре.

Передаточная функция регулятора скорости (Wраз.с/Wорс):

.

.

Очевидно, что необходимо применить пропорциональный регулятор скорости (П-регулятор)

Его коэффициент усиления kус=Wр.с.

В замкнутой системе wс и Мс связаны соотношением:

Коэффициент обратной связи по скорости:

В/с

В/с

Коэффициент усиления П-регулятора

.

.

Максимальная скорость холостого хода:

Зададимся Rосс=100 кОм, тогда:

Ом

Ом

Допустим, используется тахогенератор с kтг=0,32 Вс. Тогда при w0=w0з.max максимальная ЭДС тахогенератора:

В.

В.

Сопротивление в цепи обратной связи по скорости:

кОм.

кОм.

ЗАКЛЮЧЕНИЕ.

В данной работе был исследован и разработан электропривод подъемного механизма крана, предназначенного для подъема и опускания груза и совершающий движение по заданному циклу. Целью работы являлось закрепление, углубление и обобщение знаний в области теории электропривода путем решения комплексной задачи проектирования конкретного производственного механизма.

На основе исходных данных и технических требований была, в результате анализа, выбрана схема электропривода. Был сделан вывод, что наиболее рациональной системой в данном случае является система ТП-Д. Далее, по нагрузочным диаграммам был выбран двигатель постоянного тока серии 2П и произведена проверка по условиям нагрева и допустимой перегрузки. Оказалось, что выбранный двигатель удовлетворяет этим условиям. Также рассчитан силовой преобразователь и выбраны элементы мостовой реверсивной схемы: трансформатор, тиристоры, дроссель. Рассчитаны статические характеристики в замкнутой и разомкнутой системах, а также построена уточненная нагрузочная диаграмма за производственный цикл. Выбор структуры замкнутой системы, следуя рекомендациям, был остановлен на системе с подчиненным регулированием координат с применением настройки на технический оптимум. Разработана схема управления с применением релейной аппаратуры. Рассчитаны переходные процессы на ЭВМ, а их анализ, исходя из физических соображений, показал, что полученные динамические показатели соответствуют заданным. Работа заканчивается расчетом энергетических показателей электропривода. Рассчитаны работа за цикл, потери и КПД. Значение КПД вполне приемлемо для данной системы – 62,13%. Здесь же по уточненной нагрузочной диаграмме из главы 2. был еще раз проверен двигатель по условиям нагрева и перегрузки.

СПИСОК ЛИТЕРАТУРЫ.

1. Справочник по электрическим машинам: В 2 т / под общей ред. И.П. Копылова и Б.К. Клокова т.1. – М.: Энергоиздат, 1988 г.

2. Соколов Н.П. и Елисеев В.А. Расчет по автоматизированному электроприводу. Выпуск VII М.: МЭИ, 1974 г. – 84 с.

3. Силовые полупроводниковые приборы: Справочник / Чебовский Л.Г. – М.: Энергоиздат, 1985 г. – 400 с.

4. Ключев В.И. Теория электропривода: Учебник для вузов. – М.: Энергоатомиздат, 1985 г. – 560 с.

5. Ключев В.И., Терехов В.М. Электропривод и автоматизация общепромышленных установок: Учебник для вузов. – М.: Энергия, 1980 г. – 360 с.

6. Моделирование систем на ЦВМ: Учебное пособие / под ред. Льготчикова В.В. – М.: МЭИ, 1993 г. – 119 с.

7. Курс лекций: основы электропривода: В 2 т / под ред. проф. Данилова П.Е. – Смоленск: Самиздат.

ПРИЛОЖЕНИЯ.

Приложение 1. Параметры для построения нагрузочной диаграммы двигателя за цикл при линейном изменении ЭДС

20-sim Experiment Description

===============================

Model: kurs4

Experiment: kurs4

Date: 05/23/02

Time: 22:43:49

Version: PC Version 2.3

License: Demonstration Version

may be distributed freely

| Пуск | Реверс |

| Parameters: =========== forder_1`k 1.139 forder_1`tau 0.038 gain_3`p 1.305 gain_2`p 1.305 relay_2`min -142.756 relay_2`max 142.756 relay_1`min -106.918 relay_1`max 106.918 att_2`d 0.125 att_1`d 2 fileinp_1`filename c:\d\data1.txt fileinp_1`col 1 | Parameters: =========== forder_1`k 1.139 forder_1`tau 0.038 gain_3`p 1.305 gain_2`p 1.305 relay_2`min -260,728 relay_2`max 260,728 relay_1`min 68.428 relay_1`max 68.428 att_2`d 0.125 att_1`d 1.095 fileinp_1`filename c:\d\data2.txt fileinp_1`col 1 |

Initial Conditions:

===================

forder_2`state 0

forder_1`state 0

intgrl_2`state 0

intgrl_1`state 0

Run Specifications:

===================

Integration Method Runge-Kutta-4

Start Time 0

Finish Time 12

Step Size 0.0001

Multiple Run Specifications:

============================

Multiple Run Type : Plain Multiple Run

Number Of Steps : 2

Plot Specifications:

====================

X-Axis Time 0 12

A gain_3`outp -150 150

B intgrl_1`outp -150 150

Приложение 2. Параметры для построения переходных процессов пуска электропривода в замкнутой системе с подчиненным регулированием координат

20-sim Experiment Description

===============================

Model: dvuhkon2

Experiment: dvuhkon3

Date: 05/28/02

Time: 06:39:05

Version: PC Version 2.3

License: Demonstration Version

may be distributed freely

| С учетом ОС | Без учета ОС |

| Parameters: =========== forder_2`k 1.139 forder_2`tau 0.047 forder_1`k 27.95 forder_1`tau 0.01 gain_3`p 1.305 gain_5`p 1.305 gain_1`p 0.056 gain_4`p 10.5125 gain_2`p 0.1 p_1`kp 4.247 pi_1`kp 0.7344 pi_1`tauI 0.047 limit_1`min -10 limit_1`max 10 fileinp_1`filename c:\data2\d1.txt fileinp_1`col 1 relay_2`min -10 relay_2`max 10 relay_1`min -81.93 relay_1`max 81.93 att_1`d 2 | Parameters: =========== forder_2`k 1.139 forder_2`tau 0.047 forder_1`k 27.95 forder_1`tau 0.01 gain_3`p 1.305 gain_5`p 0 gain_1`p 0.056 gain_4`p 10.5125 gain_2`p 0.1 p_1`kp 4.247 pi_1`kp 0.7344 pi_1`tauI 0.047 limit_1`min -10 limit_1`max 10 fileinp_1`filename c:\data2\d2.txt fileinp_1`col 1 relay_2`min -10 relay_2`max 10 relay_1`min -81.93 relay_1`max 81.93 att_1`d 2 |

Initial Conditions:

===================

intgrl_2`state 0

intgrl_1`state 0

forder_2`state 0

forder_1`state 0

pi_1`state 0

Run Specifications:

===================

Integration Method Runge-Kutta-4

Start Time 0

Finish Time 4

Step Size 0.0001

Multiple Run Specifications:

============================

Multiple Run Type : Plain Multiple Run

Number Of Steps : 2

Plot Specifications:

====================

X-Axis Time 0 4

A gain_3`outp 0 150

B intgrl_1`outp 0 150

Приложение 3. Расчет интегральный энергетических показателей.

|

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ............................................................................................................. 3

1. ВЫБОР СХЕМЫ ЭЛЕКТРОПРИВОДА И СИЛОВЫХ ЭЛЕМЕНТОВ....... 5

1.1. Исходные данные для проектирования....................................................... 5

1.2. Выбор схемы электропривода..................................................................... 6

1.3. Расчет нагрузочных диаграмм и выбор двигателя.................................... 8

1.4. Выбор схемы и расчет элементов силового преобразователя................. 12

1.4.1. Выбор трансформатора.................................................................... 12

1.4.2. Выбор тиристоров............................................................................ 14

1.4.3. Выбор индуктивности дросселей..................................................... 15

1.4.4. Определение расчетных параметров силовой цепи ТП-Д.............. 16

2. РАЗРАБОТКА СИСТЕМЫ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ.......... 18

2.1. Расчет и построение статических характеристик в разомкнутой системе. 18

2.2. Выбор структуры замкнутой системы электропривода, расчет ее параметров. 23

2.2.1. Расчет контура тока.......................................................................... 23

2.2.2. Расчет контура скорости................................................................... 26

2.3. Расчет и построение статических характеристик в замкнутой системе.... 27

2.4. Разработка схемы управления электроприводом..................................... 28

3. АНАЛИЗ ДИНАМИЧЕСКИХ СВОЙСТВ ЗАМКНУТОЙ СИСТЕМЫ...... 31

3.1. Математическое описание электропривода............................................... 31

3.2. Расчет и построение переходных процессов............................................. 33

4. РАСЧЕТ ЭНЕРГЕТИЧЕСКИХ ПОКАЗАТЕЛЕЙ ЭЛЕКТРОПРИВОДА... 35

4.1. Построение уточненной нагрузочной диаграммы двигателя за цикл..... 35

4.2. Проверка двигателя по нагреву и перегрузке по уточненной нагрузочной диаграмме.......................................................................................................... 35

4.3. Расчет интегральных энергетических показателей электропривода за цикл работы................................................................................................................ 36

ЗАКЛЮЧЕНИЕ.................................................................................................... 38

СПИСОК ЛИТЕРАТУРЫ.................................................................................... 39

ПРИЛОЖЕНИЯ.................................................................................................... 40

Приложение 1. Параметры для построения нагрузочной диаграммы двигателя за цикл при линейном изменении ЭДС................................................................. 41

Приложение 2. Параметры для построения переходных процессов пуска электропривода в замкнутой системе с подчиненным регулированием координат........................................................................................................... 43

Приложение 3. Расчет интегральный энергетических показателей................ 46

АННОТАЦИЯ

Лагутин Д.В. Электропривод подъемного механизма крана

В работе приведен выбор схемы электропривода подъемного механизма крана, выбран и проверен двигатель, а также силовые элементы. Исследованы статические и динамические свойства системы и рассчитаны энергетические показатели за цикл работы привода.

Страниц 50, рисунков 15.

ВВЕДЕНИЕ

Рассматривая все многообразие современных производственных процессов, в каждом конкретном производстве можно выделить ряд операций, характер которых является общим для различных отраслей народного хозяйства. К их числу относятся доставка сырья и полуфабрикатов к истокам технологических процессов и межоперационные перемещения изделий в процессе обработки, погрузочно-разгрузочные работы на складах, железнодорожных станциях и т. д.

Механизмы, выполняющие подобные операции, как правило, универсальны и имеют общепромышленное применение, в связи, с чем и называются общепромышленными механизмами. Общепромышленные механизмы играют в народном хозяйстве страны важную роль.

На промышленных предприятиях наиболее распространенным и универсальным подъемно-транспортным устройством является кран, основным механизмом которого является механизм подъема, который снабжается индивидуальным электроприводом.

Основные механизмы таких установок, как правило, имеют реверсивный электропривод, рассчитанный для работы в повторно-кратковременном режиме. В каждом рабочем цикле имеют место неустановившиеся режимы работы электропривода: пуски, реверсы, торможения, оказывающие существенное влияние на производительность механизма, на КПД установки и на ряд других факторов. Все эти условия предъявляют к электроприводу сложные требования в отношении надежности и безопасности. От технического совершенства электроприводов в значительной степени зависят производительность, надежность работы, простота обслуживания. Кран позволяет избавить рабочих от физически тяжелой работы, уменьшить дефицит рабочих в производствах, отличающихся тяжелыми условиями труда.

В данной работе электропривод рассматривается как общепромышленная установка, в качестве которой выступает подъемный механизм крана. Целью работы является закрепление, углубление и обобщение знаний в области теории электропривода путем решения комплексной задачи проектирования электропривода конкретного производственного механизма (механизма подъема крана). В выпускной работе охватываются такие вопросы, как выбор схемы электропривода, разработка системы управления электроприводом, анализ динамических свойств замкнутой и разомкнутой системы, расчет энергетических показателей электропривода. Основное внимание уделяется задаче регулирования координат (тока и скорости).

ВЫБОР СХЕМЫ ЭЛЕКТРОПРИВОДА И СИЛОВЫХ ЭЛЕМЕНТОВ.

Исходные данные для проектирования.

Электропривод подъемного механизма крана.

| Грузоподъемность, кг | 3000 |

| Масса захватного приспособления, кг | 25 |

| Диаметр барабана, мм | 490 |

| Передаточное число редуктора | 85 |

| Кратность полиспаста | 1 |

| КПД передачи | 0,8 |

| Скорость подъема, м/мин | 25 |

| Высота подъема, м | 12 |

| Продолжительность включения механизма, % | 15 |

Система электропривода: электропривод постоянного тока по системе

ТП-Д. Пуск и торможение производится при линейном изменении э.д.с. преобразователя в функции времени.

Требования, предъявляемые к электроприводу.

При разработке электропривода крана должны быть соблюдены следующие требования в отношении его характеристик:

- обеспечение заданной рабочей скорости механизма при статических моментах на валу при подъеме и спуске;

- возможность реверсирования;

- обеспечение минимального времени переходного процесса;

- обеспечение плавности пуска и регулирования;

- ограничение максимального значения момента стопорным значением Мстоп.

Выбор схемы электропривода.

Для осуществления автоматического регулирования предусматриваются управляемые преобразователи и регуляторы, позволяющие автоматически под воздействием обратных связей осуществлять регулирование координат электропривода, в нашем случае момента и скорости. Наиболее широко используются электромашинные и вентильные управляемые преобразователи напряжения постоянного тока и частоты переменного тока и соответствующие системы ЭП: система генератор – двигатель (Г-Д); система тиристорный преобразователь – двигатель (ТП-Д); система преобразователь частоты – асинхронный двигатель (ПЧ-АД). Также скорость и момент можно изменять путем реостатного регулирования. Выбор рационального способа регулирования из возможных является важной задачей, которая решается при проектировании электропривода.

Все вышеперечисленные системы имеют ряд преимуществ и недостатков, анализ которых при учете предъявляемых технических требований и специфики производственного механизма позволяет осуществить правильный выбор системы регулирования.

Так, в настоящее время продолжает успешно применяться система Г-Д. Ее основными достоинствами являются отсутствие искажений потребляемого из сети тока и относительно небольшое потребление реактивной мощности. При применении синхронного двигателя в преобразовательном агрегате путем регулирования тока возбуждения можно обеспечить работу ЭП с cosj для компенсации реактивной мощности, потребляемой другими установками.

К сожалению, системе Г-Д присущи несколько серьезных недостатков, определяемых необходимостью трехкратного электромеханического преобразования энергии. Как следствие – низкие массогабаритные и энергетические показатели, и благоприятные регулировочные возможности достигаются ценой существенных затрат дефицитной меди, высококачественной стали и труда. Наряду с этим характерен низкий общий КПД системы.

Существенные преимущества асинхронного двигателя определяют несомненную перспективность системы ПЧ-АД. Однако регулирование частоты представляет собой технически более сложную задачу, чем регулирование выпрямленного напряжения, так как, как правило, требует дополнительных ступеней преобразования энергии. Коэффициент полезного действия системы ПЧ-АД ниже, чем в системе ТП-Д, ниже быстродействие и экономичность.

Рассматривая способ реостатного регулирования нельзя не отметить его низкую точность и диапазон регулирования, невысокую плавность, а также массогабаритные показатели (наличие резисторов, коммутирующей аппаратуры) и снижение КПД при увеличении диапазона регулирования. Однако данный способ привлекателен своей простотой и невысокими затратами на реализацию.

В выпускной работе разрабатывается электропривод постоянного тока по системе ТП-Д. Эта система в настоящее время наиболее широко используется из-за ее несомненных преимуществ. Она более экономична, обладает высоким быстродействием (постоянная времени Тп при полупроводниковой СИФУ не превосходит 0,01 с), имеет довольно высокий КПД. Потери энергии в тиристорах при протекании номинального тока составляет 1-2% номинальной мощности привода.

Недостатками тиристорного преобразователя является изменяющийся в широких пределах cosj»cosa, и значительное искажение формы потребленного из сети тока.

Схему преобразователя выберем мостовую реверсивную с совместным согласованным управлением.

1.3. Расчет нагрузочных диаграмм и выбор двигателя.

Рис. 1. Кинематическая схема механизма.

Статические моменты при подъеме и спуске:

Нм

Нм

Нм,

Нм,

где g – ускорение свободного падения,

mгр, mзп – масса груза и захватного приспособления,

Rб – радиус барабана лебедки,

iр – передаточное число редуктора,

iп – передаточное число полиспаста,

h - КПД передачи.

Время цикла:

tц=tпод+tсп+2tп=tр+tп,

где tпод – время подъема,

tсп – время спуска,

tп – время паузы,

tр – время работы.

tпод=tсп=h/v=12/(25/60)=12/0,417=28,777 с,

где h – высота подъема,

v – скорость подъема.

Продолжительность включения:

ПВ= tр/tц

Значит, tц= tр/ПВ=57,554/0,15=383,693 с

|

tп=0,5(tц- tр)=0,5(83,693-57,554)=163,07 с

Рис. 2. Нагрузочная диаграмма производственного механизма.

Полагая, что двигатель выбирается из режима S1, эквивалентный момент за цикл работы:

Нм

Нм

Угловая скорость двигателя, соответствующая V=12 м/мин:

1/с

1/с

Номинальная мощность двигателя:

кВт,

кВт,

где kз=1,3 – коэффициент, учитывающий отличие нагрузочной диаграммы механизма от нагрузочной диаграммы двигателя.

Условия выбора двигателя:

Рн³Рэкв и wн»wрасч выбираем, пользуясь [1] двигатель постоянного тока независимого возбуждения 2ПФ160МУХЛ4

Р=7,5 кВт; U=220 В; n=1500 об/мин; nmax=4200 об/мин; КПД=83%; Rя=0.145 Ом; Rдоп=0,101 Ом; Rв=53,1 Ом; Lя=4 мГн; Jдв=0,083 кг*м2; класс изоляции – В.

Построив нагрузочную диаграмму двигателя, проверим его по условиям нагрева и допустимой перегрузки.

Суммарный момент инерции:

JS=1,2Jдв+Jмех=1,2*0,083+0,025=0,1246 кг*м2,

где Jмех – момент инерции механизма.

кг*м2

кг*м2

Динамический момент:

Нм,

Нм,

где Мном – номинальный момент двигателя.

Нм

Нм

Угловое ускорение:

1/с2

1/с2

Время работы привода с ускорением:

с

с

Высота, на которую поднят груз за время ускорения:

м

м

Расстояние, которое проходит груз без ускорения:

м

м

Время работы привода без ускорения:

с

с

Время цикла с учетом ускорения:

|

с

с

Рис. 3. Нагрузочная диаграмма двигателя.

По нагрузочной диаграмме находим новое значение эквивалентного момента:

Нм

Нм

Мэкв=35,53<Мн;

Мmax£2.5*Мн=2,5*47,748=119,37

Выбранный двигатель удовлетворяет условиям нагрева и допустимой нагрузки.

Дата: 2019-05-29, просмотров: 374.