Пробы или образцы берутся в минимальных количествах, обеспечивающих возможность их исследования.

Порядок взятия проб и образцов товаров устанавливается федеральным органом исполнительной власти, уполномоченным в области таможенного дела.

Приказ ФТС РФ от 25.02.2011 N 396 утвержден порядок взятия проб или образцов товаров, а также порядок их исследования при проведении таможенного контроля, пунктом 2 которого предписано, что методы отбора проб или образцов определяются международными и национальными стандартами, иными нормативными документами, а также методическими рекомендациями, разработанными на их основе.

Товар, расфасованный для розничной торговли в упаковках от 100 до 1000г, предоставляется для проведения исследований в количестве 3-х упаковок.

Товар, расфасованный для розничной торговли в упаковках свыше 1000 г, предоставляется для проведения исследований в количестве 3-х проб по 300 г и образец упаковки. Товар, не разрушаемый в процессе экспертных исследований, - в одном экземпляре.

Отобранные лабораторные пробы помещают в чистую сухую стеклянную или полиэтиленовую тару с притертыми стеклянными или хорошо пригнанными резиновыми пробками. Подготовленные пробы опечатывают или пломбируют. Обе лабораторные пробы маркируют этикетками с указанием страны-изготовителя, названия судна, массы нетто, даты отгрузки, даты отбора проб и подписи лиц, отбиравших пробу

Акт отбора пробы подписывают лица, принимавшие участие в отборе пробы. Для проведения исследований в экспертно-криминалистических службах таможенные органы представляют 3 пробы - аналитическую, контрольную и арбитражную. Каждая проба должна быть маркирована в соответствии с актом взятия проб или образцов, опломбирована, снабжена ярлыком обеспечения сохранности.

Контрольная и арбитражная пробы хранятся в экспертно-криминалистических службах в случае, установления экспертизой несоответствия сведений о товаре для проведения повторной экспертизы в рамках дел об административном правонарушении, уголовного дела или по запросу арбитражного суда.

Если экспертизой не выявлено несоответствия сведений о товаре, то контрольная и арбитражная пробы возвращаются должностному лицу таможенного органа, назначившему экспертизу.

Должностное лицо таможенного органа, назначившее экспертизу, по окончании исследования пробы или образцы возвращает их владельцу, за исключением случаев, когда такие пробы или образцы подлежат уничтожению или утилизации в соответствии с законодательством Российской Федерации, а также когда расходы на возврат проб или образцов превышают их стоимость.

Копии документов, представленные для проведения исследований, хранятся в экспертно-криминалистических службах, подлинники документов и образцы сравнения возвращаются должностному лицу таможенного органа, назначившему экспертизу.

Заключение эксперта - письменный документ, отражающий ход и результаты исследования, проведенных экспертом.

Заключение эксперта состоит из трех частей: вводной, исследовательской и выводов.

Во вводной части заключения указываются:

- наименование экспертизы и ее номер;

- вид проведенной экспертизы (дополнительная, повторная, комиссионная);

- наименование органа, назначившего экспертизу;

- сведения о предупреждении эксперта об ответственности;

- сведения об эксперте (экспертах) (должность, инициалы, фамилия, образование, специальность (общая и экспертная), ученая степень);

- дата поступления материалов на экспертизу в ЦЭКТУ, ЭКС;

- дата подписания заключения;

- юридические основания для проведения экспертизы: постановление (определение), когда и кем оно назначено или вынесено;

- наименование поступивших на экспертизу материалов (с указанием реквизитов сопроводительных документов) и представленных объектов исследования;

- способ доставки материалов в ЦЭКТУ, ЭКС;

- вид упаковки, а также наличие или отсутствие на упаковке ярлыка обеспечения, сохранность упаковки объектов исследования и их реквизиты;

- сведения о представлении дополнительных материалов, результаты их рассмотрения;

- дата, время и место производства экспертизы;

- вопросы, поставленные перед экспертом.

В заключении эксперта вопросы приводятся в том виде, как они даны в определении, постановлении о назначении экспертизы. Изменение текста не допускается.

В случае если эксперт считает, что некоторые вопросы выходят (полностью или частично) за пределы его специальных познаний, он отмечает это в заключении либо согласовывает изменение вопроса с должностным лицом, назначившим экспертизу. Изменение вопросов должностным лицом, вынесшим постановление (определение) в процессе проведения экспертизы, допустимо только в письменном виде, как дополнение к постановлению (определению).

В исследовательской части заключения описывается содержание и результаты исследований с указанием примененных методов.

Выводы эксперта (экспертов) излагаются в виде конкретных, кратких ответов на поставленные вопросы в той последовательности, в которой проведены исследования.

Выводы должны быть изложены четко и ясно, и не допускается различных толкований. В случаях, если вывод не может быть сформулирован без подробного описания результатов исследования, изложенных в исследовательской части, допускается ссылка на исследовательскую часть заключения.

На каждый из поставленных вопросов должен быть дан ответ по существу либо указано на невозможность ответа на него по тем или иным причинам.

Выводы, по которым эксперту (экспертам) не были поставлены вопросы, но которые были установлены им (ими) в процессе исследования, излагаются в конце заключения.

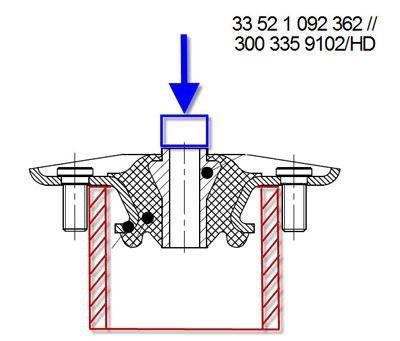

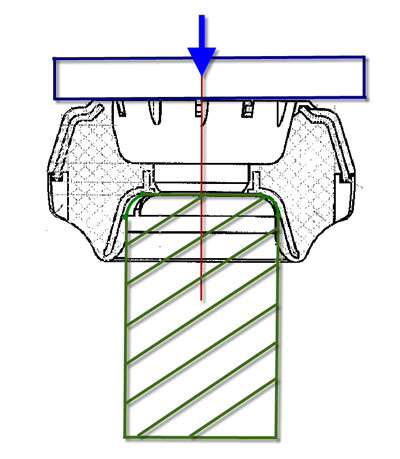

Объектами первого исследования были верхние опоры амортизационной стойки, двух производителей: OE (оригинал) 33 52 1 092 362 (рис. 1) и MEYLE-HD 300 335 9102/HD (рис. 2).

Рис. 1

Рис. 2

При осмотре никаких видимых повреждений обнаружено не было. Согласно техническому заданию детали устанавливались на внешний корпус, с приложением нагрузки на центральную гильзу амортизационной стойки. Таким образом, моделировалась выпрессовка центральной гильзы.

В качестве испытательного оборудования применялась универсальная испытательная машина ЦДМ-10, позволяющая создавать усилия на растяжение-сжатие до 10 тонн. При проведении испытания определялось максимальное усилие, которое был способен выдержать образец.

Результаты: MEYLE 300 335 9102/HD — усилие при разрушении — 1630 кг.

OE (оригинал) 33 52 1 092 362 — усилие при разрушении — 380 кг.

Заключение: образец MEYLE 300 3359102/HD показал значительно лучшие результаты (более чем в 4,2 раза) по сравнению с образцом OE (оригинал) 33 52 1 092 362.

Объекты второго исследования - опоры амортизационной стойки:

Рис. 3

Рис. 4

MEYLE 100 412 0020/HD (рис. 3) — усилие при разрушении — 3100 кг.

OE (оригинал) 7 201 848 (рис. 4) — усилие при разрушении — 1480 кг.

При осмотре после проведения испытаний на образце MEYLE 100 412 0020/HD видимых повреждений обнаружено не было.

На образце OE (оригинал) 7 201 848 было обнаружено повреждение поверхностного слоя — изменения цвета резины, что свидетельствует о разрушении внутренних связей. Также произошло внедрение пальца в тело опоры (рис. 5).

Рис. 5

Заключение: образец MEYLE 100 4120020/HD показал значительно лучшие результаты (более чем в 2 раза) по сравнению с образцом OE (оригинал) 7 201 848. Кроме того, на образце OE (оригинал) 7 201 848 были обнаружены повреждения поверхностного слоя.

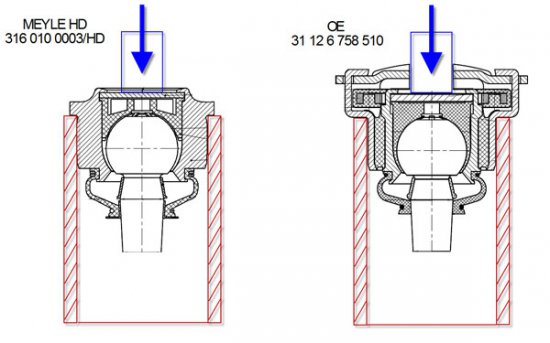

Объектами третьего исследования являлись шаровые опоры двух производителей: OE (оригинал) 31 12 6 758 510 (рис. 6) и MEYLE 316 010 0003/HD (рис. 7).

Рис. 6

Рис. 7

Согласно техническому заданию деталь устанавливалась на оправку (труба). Нагружение производилось по оси образца с помощью каленого цилиндра (палец). Таким образом, моделировалась выпрессовка шарового шарнира. Результатом испытаний явилось определение максимальных усилий, которые могут выдержать образцы:

MEYLE 316 010 0003/HD — усилие при разрушении — 9340 кг.

OE (оригинал) 31 12 6 758 510- усилие при разрушении — 3920 кг.

При осмотре образцов была обнаружена деформация корпусов шаровых шарниров.

На образце MEYLE 316 010 0003/HD произошло частичное заклинивание шарнира.

На образце OE (оригинал) 31 12 6 758 510 полное заклинивание шарнира.

Заключение: образец MEYLE 316 010 0003/HD показал значительно лучшие результаты (более чем в 2 раза) по сравнению с образцом OE (оригинал) 31 12 6 758 510. Кроме того, образец OE (оригинал) 31 12 6 758 510 был полностью заклинен, в то время как у образца MEYLE 316 010 0003/HD было выявлено лишь частичное заклинивание.

Размеры шины определяют по ГОСТ 26000.

Двойную толщину стенки камеры определяют по методу, изложенному в В.1 (приложение В).

Твердость резины протектора покрышки определяют по ГОСТ 263 твердомером в шести точках. На шинах, имеющих сильно расчлененный рисунок протектора, твердость измеряют на наиболее широких выступах рисунка протектора. При измерении индентор твердомера должен находиться в середине выступа, а опорная площадка должна быть в тесном контакте с протектором покрышки. Показания твердомера фиксируют через (3 + 1) с с момента приложения нагрузки. Не допускается устанавливать опорную площадку твердомера на выпрессовку протектора покрышки.

Герметичность бескамерной шины или камеры определяют полным погружением наполненного воздухом изделия в воду, при этом не должно быть выделения пузырьков воздуха из изделия. Испытания бескамерной шины проводят на контрольном ободе.

Наличие производственных дефектов в шине контролируют визуально.

Статический дисбаланс бескамерной шины (покрышки камерной шины) определяют по ГОСТ 25692.

Динамический дисбаланс шины определяют на балансировочном станке по методике, аттестованной в установленном порядке.

Динамический дисбаланс шины в сборе с ободом проверяет потребитель для каждого колеса в процессе его монтажа (сборки).

Радиальное и боковое биения шины определяют по методу, изложенному в В.2 (приложение В).

Колебания радиальной и боковой сил за счет неоднородности шины и конусный эффект определяют по методу, изложенному в В.3 (приложение В).

Сопротивление сдвигу борта бескамерной шины с полки обода определяют по методу, изложенному в В.4 (приложение В), энергию разрушения - по методу, изложенному в В.5 (приложение В).

Коэффициент сопротивления качению шины определяют по методу, изложенному в В.6 (приложение В).

Испытания шины на безотказность в зависимости от нагрузки и скорости проводят по ГОСТ Р 41.30.

Высоту индикатора износа шины определяют как разность высоты рисунка протектора в основании индикатора износа и расстояния от поверхности протектора до верхней части поверхности индикатора износа. Измерение проводят индикаторным глубиномером по ГОСТ 7661 с ценой деления не более 0,1 мм.

Допускается применять другие методы испытаний шин, аттестованные в установленном порядке, обеспечивающие сопоставимость результатов испытаний с результатами, полученными при использовании методов, изложенных в разделе 7.

При разногласиях в оценке качества шин используют методы, изложенные в 7.1-7.13.

B.1 Определение двойной толщины стенки камеры

Метод заключается в измерении двойной толщины стенки плоскосложенной камеры, из которой удален воздух до остаточного давления 6-8 кПа (0,06-0,08) кгс/см2.

B.1.1 Аппаратура

Для измерения двойной толщины стенки камеры используют индикаторный толщиномер типа ТР25-250 по ГОСТ 11358 с ценой деления 0,1 мм.

B.1.2 Подготовка к измерению

Измерения проводят в помещении при температуре (25 ±10) °С. Измеряют камеры, выдержанные после вулканизации в течение не менее 4 ч.

B.1.3 Проведение измерения

В.1.3.1 Плоскосложенную камеру укладывают на ровную поверхность, подсоединяют к вакуумному насосу и устанавливают остаточное давление воздуха в камере 6-8 кПа (0,06-0,08 кгс/см2).

В.1.3.2 Измерения двойной толщины стенки камеры по беговой и бандажной частям проводят в четырех равномерно расположенных по окружности сечениях, исключая зоны стыка и вентиля. В каждом сечении измерение проводят один раз.

В.1.3.3 Площадки толщиномера при измерении должны полностью прилегать к поверхности камеры и устанавливаться на участке, удаленном от краев камеры не менее чем на 30 мм. Погрешность измерений не должна превышать 0,3 мм.

B.1.4 Обработка результатов

За результат измерения принимают минимальное значение измерений. Результат измерения оформляют протоколом.

B.2 Определение радиального и бокового биений шин

Радиальное и боковое биения шин определяют методом измерения расстояния от неподвижной базовой точки до точек поверхности шины при ее вращении вокруг оси.

B.2.1 Аппаратура

В.2.1.1 В качестве измерительного прибора применяют измерительное средство (в т.ч. индикатор часового типа), обеспечивающее измерение биения шины от 0 до 20 мм с погрешностью не более 0,1 мм.

Устройство для измерения биения шины должно обеспечивать непрерывность контакта наконечника индикатора с наружной поверхностью шины при переходе с одного выступа протектора на другой.

В.2.1.2 Давление воздуха в шине измеряют манометром по ГОСТ 2405 с погрешностью не более 6 кПа (0,06 кгс/см2).

В.2.1.3 Значения радиального и осевого биений обода на участках, прилегающих к шине, не должны быть более 0,1 мм.

B.2.2 Подготовка к испытанию

Покрышка, предназначенная для испытания, должна быть чистой, сухой, без выпрессовок, деформаций, которые могут оказывать влияние на результаты испытаний и затруднять посадку покрышки на обод для измерения.

B.2.3 Проведение испытания

В.2.3.1 Шину монтируют на обод и устанавливают в ней давление воздуха, соответствующее нагрузке, составляющей 85 %-88 % максимально допустимой нагрузки на шину.

Допускается отклонение установившегося давления воздуха в шине 0,02 кПа (0,2 кгс/см2). Допускается определять радиальное и боковое биения покрышки камерной шины, смонтированной на испытательный обод, без камеры.

В.2.3.2 Измерение радиального биения проводят в центральной плоскости вращения колеса как разности наибольшего и наименьшего расстояний от точек беговой дорожки протектора шины до оси вращения колеса.

Допускается измерять радиальное биение по ребрам или шашкам протектора в двух плоскостях, равноудаленных от центральной плоскости колеса.

В.2.3.3 Измерение бокового биения шины как разности наибольшего и наименьшего расстояний от точек поверхности боковины шины, расположенных в зоне наибольшей ширины, до базовой измерительной плоскости, параллельной плоскости вращения колеса, проводят на обеих боковинах. Биение, вызываемое надписями и декоративными выступами, не учитывают. Допускается определять боковое биение шин в зонах боковины, свободных от надписей и декоративных выступов.

В.2.4 Обработка результатов

За результаты испытания принимают:

- значение радиального биения, измеренное по В.2.3.2 (при измерении радиального биения в двух плоскостях за результат принимают максимальное из двух значений);

- максимальное из двух значений бокового биения, измеренных по В.2.3.3. Результат испытания оформляют протоколом.

В.3 Определение колебания радиальной и боковой сил за счет неоднородности и конусного эффекта

Колебания радиальной и боковой сил определяют методом измерения сил, действующих в зоне контакта шины с опорной поверхностью барабана, при качении шины с постоянным межцентровым расстоянием между осями колеса и барабана при заданных нагрузке и давлении воздуха в шине, нулевых углах увода и развала.

В.3.1 Аппаратура

В.3.1.1 Испытательное оборудование должно соответствовать требованиям, указанным в таблице В.1.

Таблица В.1

| Наименование показателя | Значение |

| 1 Нагрузка на шину, кН (кгс), не более | 9,8 (1000) |

| 2 Относительная погрешность задания нагрузки на шину, % | ± 2,0 |

| 3 Предел измерения колебаний радиальной и боковой сил, кН (кгс), не более | 0,49 (50) |

| 4 Погрешность измерения колебаний сил, Н (кгс) | ± 4,9 (± 0,5) |

| 5 Диаметр барабана, мм | 854,0 ± 2,5 |

| 6 Частота вращения шин при измерениях, мин-1 | 20-220 |

| 7 Радиальное и боковое биения посадочных поверхностей обода, мм, не более | 0,05 |

| 8 Погрешность измерения давления воздуха в шине манометром по ГОСТ 2405, кПа (кгс/см2), не более | 6 (0,06) |

В.3.1.2 Измерительная система оборудования должна обеспечивать автоматическую обработку и фиксирование результатов измерений при необходимости их регистрации.

В.3.2 Подготовка к испытанию

В.3.2.1 При выборочном контроле шин подготовку к испытанию проводят в соответствии с ГОСТ 27704, при этом шина должна храниться в вертикальном положении на стеллажах или ровном полу.

В.3.2.2 При сплошном контроле, выполняемом в технологическом процессе изготовления шин, подготовку шин к испытанию не проводят.

В.3.3 Проведение испытания

В.3.3.1 Шину (покрышку камерной шины) монтируют на соответствующий обод (адаптер) испытательного стенда. Плотная посадка шины на обод достигается подачей в полость шины воздуха давлением, превышающим заданное не более чем в два раза, или обкаткой в течение 5-10 с с частотой вращения 20-80 мин-1.

В.3.3.2 В шине устанавливают давление воздуха 200 кПа (2,0 кгс/см2) и прижимают к барабану стенда усилием, составляющим 70 % максимально допустимой нагрузки на шину, при этом значение нагрузки округляют до кратного 5. При этой нагрузке фиксируют расстояние между осями барабана и колеса, проводят обкатку шины и регистрируют результаты измерения изменения радиальной и боковой сил.

8.3.3.3 Измеряют колебания сил при вращении шины в обе стороны.

8.3.3.4 В случае необходимости уточнения результатов измерения проводят последовательно не менее 10 измерений (включая первоначальное) при обязательном монтаже шины на обод.

В.3.4 Обработка результатов

За результат измерения принимают вычисленные измерительной системой стенда значения:

- радиальной и боковой сил как наибольшую разность между максимальным и минимальным значениями радиальной (боковой) реакции по результатам вращения шины в обе стороны;

- конусного эффекта как полусуммы средних значений боковых реакций за один оборот в прямом и обратном направлениях вращения шины.

Результат испытания оформляют протоколом.

В.4 Определение сопротивления сдвигу борта бескамерных шин с полки обода

Метод заключается в определении усилия, при котором происходит сдвиг борта шины с полки обода при приложении сторонней силы.

В.4.1 Аппаратура

В.4.1.1 Устройство для определения сопротивления сдвигу борта шины с полки обода должно обеспечивать:

- создание нагрузки не менее 9800 Н (1000 кгс);

- скорость перемещения упора от 20 до 50 мм/мин;

- регистрацию усилия, приложенного к шине с указанием максимального значения. Относительная погрешность регистрации усилия - ±1 %.

В.4.1.2 Испытательный обод, размеры которого должны соответствовать указанным в настоящем стандарте.

В.4.1.3 Манометр по ГОСТ 2405, обеспечивающий погрешность измерения не более 6 кПа (0,06 кгс/см2).

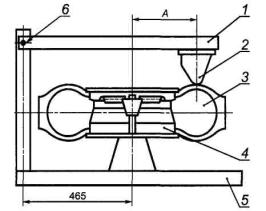

В.4.1.4 Устройство для определения сопротивления сдвигу борта бескамерной шины с полки обода

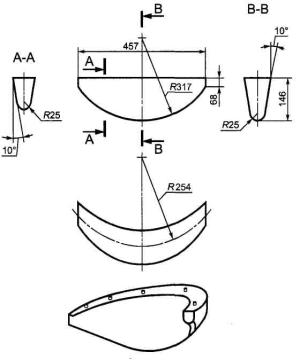

Схема устройства приведена на рисунке В.1.

Размеры специального упора приведены на рисунке В.2.

1 - подвижный рычаг; 2 - специальный упор; 3 - шина; 4 - обод; 5 - неподвижная плита (основание); 6 - ось поворота рычага

Рисунок В.1 - Схема устройства для определения сопротивления сдвигу борта бескамерных шин с полки обода

Рисунок В.2 - Специальный упор

В.4.2 Подготовка к испытанию

В.4.2.1 Подготовку шины к испытанию, включающую осмотр и выдержку перед испытанием, проводят в соответствии с ГОСТ 27704.

В.4.2.2 Борта шины промывают водой и высушивают без применения источников тепла до отсутствия следов влаги.

В.4.2.3 Шину монтируют на обод без применения смазки и склеивающих веществ.

В.4.2.4 Для более плотной посадки борта шины на полку обода во время монтажа следует обеспечить двукратное увеличение давления воздуха в шине по сравнению с максимально допустимым для данного вида шины, но не более 1200 кПа (12 кгс/см2).

В.4.2.5 В шине устанавливают давление воздуха на 60 кПа (0,6 кгс/см2) меньше, чем соответствующее максимально допустимой нагрузке.

В.4.2.6 На боковине шины равномерно по окружности обозначают не менее четырех сечений, в которых проводят измерения.

В.4.2.7 Шину выдерживают в помещении не менее 3 ч.

В.4.3 Проведение испытаний

В.4.3.1 Испытания проводят при температуре (25 ±10) °С.

В.4.3.2 Шину устанавливают на стенд, схема которого представлена на рисунке В.1. Упор устанавливают таким образом, чтобы точка приложения шины находилась на расстоянии А от оси вращения шины.

Расстояние А, мм, вычисляют по формуле

A = 3/4H + 1/2Dr, (В.1)

где Н - высота профиля шины, мм (таблица В.2);

Dr - номинальный посадочный диаметр обода, мм (таблица В.3).

Таблица В.2 - Высота профиля шины

| Обозначение номинальной ширины профиля шины | Высота профиля шины Н, мм, для серии | ||

| 80 | 70 | 65 | |

| 135 | 108 | 95 | 88 |

| 155 | 124 | 101 | 101 |

| 165 | 132 | 116 | 107 |

| 175 | 140 | 123 | 114 |

| 185 | 148 | 130 | 120 |

| 195 | 156 | 137 | 117 |

| 205 | 164 | 144 | 123 |

| 215 | 172 | 151 | 140 |

| 225 | 180 | 158 | 146 |

| 235 | 188 | 165 | 153 |

| 245 | 196 | 172 | 159 |

| 255 | 204 | 179 | 166 |

| 265 | - | 186 | 172 |

| 275 | - | 193 | 172 |

Таблица В.3 - Номинальный посадочный диаметр обода

| Обозначение номинального диаметра обода | Номинальный посадочный диаметр обода Dr, мм |

| 12 | 305 |

| 13 | 330 |

| 14 | 356 |

| 15 | 381 |

| 16 | 406 |

| 17 | 437 |

| 18 | 462 |

| 19 | 487 |

В.4.3.3 Измеряют давление воздуха в шине и при необходимости корректируют до значения, указанного в В.4.2.5, не раньше чем за 15 мин до проведения испытаний.

В.4.3.4 Воздействие упора на боковину с возрастающей силой проводят до сдвига борта шины с полки обода или достижения нормативного значения усилия. Сдвиг борта шины с полки обода характеризуется резким падением регистрируемого усилия.

В.4.3.5 Измерения проводят последовательно в отмеченных сечениях. Перед каждым измерением контролируют давление воздуха в шине по В.4.2.5.

В.4.4 Обработка результатов

За результат испытания принимают минимальное значение измерений по В.4.3.5.

Результат испытания оформляют протоколом.

В.5 Определение энергии разрушения пневматической шины

Энергию разрушения шин определяют методом вдавливания цилиндрического стального плунжера диаметром 20 мм с полусферической головкой в ребро рисунка протектора шины.

В.5.1 Аппаратура

В.5.1.1 Устройство для определения энергии разрушения должно обеспечивать:

- создание нагрузки не менее 19,6 кН (2000 кгс);

- диаметр плунжера (20 ±0,2) мм;

- скорость перемещения плунжера (50,0 ± 2,5) мм/мин;

- регистрацию усилия, приложенного к шине;

- регистрацию глубины проникания плунжера.

Приведенная погрешность измерения разрушающей нагрузки не должна быть более 2 %. Погрешность измерения перемещения плунжера - 1 мм.

В.5.1.2 Посадочный диаметр и ширина ободьев, применяемых при испытании шин, должны соответствовать требованиям настоящего стандарта.

Измерение давления воздуха в шине проводят манометром по ГОСТ 2405 с погрешностью не более 6 кПа (0,06 кгс/см2).

В.5.2 Подготовка к испытанию

В.5.2.1 Подготовку шины к испытанию, включающую осмотр и выдержку перед испытанием, проводят по ГОСТ 27704.

В.5.2.2 Шину монтируют на обод. Для более плотной посадки борта шины на полку обода во время монтажа следует обеспечить двукратное увеличение давления воздуха в шине по сравнению с максимально допустимым для данного вида шины, но не более 1200 кПа (12 кгс/см2).

В.5.2.3 В шине устанавливают давление воздуха на 60 кПа (0,6 кгс/см2) меньше, чем соответствующее максимально допустимой нагрузке.

Бескамерные шины можно испытывать с камерами.

В.5.3 Проведение испытаний

В.5.3.1 Испытания проводят при температуре (25 ±10) °С.

В.5.3.2 Шину устанавливают на стенд. Плунжер вдавливают в ребро (шашку) рисунка протектора перпендикулярно к поверхности ребра как можно ближе к средней линии беговой дорожки протектора.

Следует избегать попадания плунжера в канавку рисунка протектора.

В.5.3.3 Вдавливание плунжера проводят до разрушения шины или упора плунжера в обод в пяти местах, равномерно расположенных по окружности шины. Перед каждым измерением контролируют давление воздуха в шине.

Фиксируют в момент разрыва шины или упора плунжера в обод силу и глубину проникания плунжера.

В.5.4 Обработка результатов

Энергию разрушения W, Дж, для каждого места испытания вычисляют по формуле

(В.2)

(В.2)

где F - сила вдавливания плунжера, Н;

Р - глубина проникания плунжера или деформация шины, м.

За результат испытания принимают среднеарифметическое значение пяти полученных значений результатов.

Результат испытания оформляют протоколом.

В.6 Определение коэффициента сопротивления качению пневматической шины

Сопротивление качению шины определяют методом измерения продольной силы на оси колеса, катящегося по гладкому стальному барабану испытательного стенда.

В.6.1 Аппаратура

В.6.1.1 Для испытания применяют испытательный стенд с наружной беговой поверхностью барабана диаметром 1592 мм ±1 %.

Допускается применять стенды с диаметром барабана 1707 мм ±1 % и 2000 мм ±1 %.

Ширина барабана должна превышать ширину беговой дорожки протектора не менее чем на 10 %.

Испытательный стенд должен обеспечивать создание нагрузки на шину не менее максимально допустимой и должен быть оснащен устройством для измерения продольной силы с погрешностью не более 1 %.

Давление воздуха в шине измеряют манометром по ГОСТ 2405 с погрешностью не более 6 кПа (0,06 кгс/см2). Радиальное и боковое биения обода на участках прилегания к шине не должны превышать 0,8 и 1,2 мм.

В.6.2 Подготовка к испытанию

В.6.2.1 Подготовку шины к испытанию проводят по ГОСТ 27704. Покрышки и бескамерные шины должны соответствовать требованиям настоящего стандарта по показателям статического дисбаланса и биений.

В.6.3 Проведение испытания

В.6.3.1 Испытания проводят при температуре (25 ±5) °С, ее измеряют на расстоянии 2 м от испытуемой шины с погрешностью 1 °С.

В шине устанавливают давление воздуха в соответствии с таблицей В.4.

Таблица В.4 - Испытательное давление в шине

| Индекс категории скорости | Испытательное давление, МПа (кгс/см2) |

| Р, Q, R, S | 0,26 (2,6) |

| Т, U, Н | 0,28 (2,8) |

| V | 0,29 (3,0) |

Шину прижимают к барабану испытательного стенда нагрузкой, равной 80 % максимально допустимой, эквивалентной индексу несущей способности.

Перед измерением продольной силы шину обкатывают на стенде в течение 1 ч со скоростью 80 км/ч. По истечении времени обкатки регистрируют продольную силу и динамический радиус шины, а затем - продольную силу при вращении шины, прижатой к барабану усилием 50 Н.

В.6.4 Обработка результатов

В.6.4.1 За результат испытания принимают коэффициент сопротивления качению, вычисленный по формуле

(В.3)

(В.3)

где Fx - продольная сила, Н;

F50 - продольная сила при нагрузке 50 Н;

Р - нагрузка на шину, Н;

r - динамический радиус шины, м;

R - радиус барабана стенда, м.

При наличии на стенде устройства для компенсации потерь в узлах стенда первоначально проводят обнуление показателей измерительного устройства при качении шины без нагрузки, затем проводят измерение при качении шины под нагрузкой.

Если температура окружающего воздуха при испытании отличалась от 25 °С, значение коэффициента сопротивления качению корректируется по формуле

f25 = fT[1 + 0,006 (Tокр - 25)], (В.4)

где f25 - коэффициент сопротивления качению, скорректированный на температуру 25 °С;

fT - коэффициент сопротивления качению при температуре, отличающейся от 25 °С;

Tокр - действительная температура окружающего воздуха во время проведения испытания, °С.

Влияние диаметра барабана на коэффициент сопротивления качению определяют по формуле

(В.5)

(В.5)

где f1, f2 - значения коэффициентов сопротивления качению шины, измеренные на барабанах 1 и 2;

R1 и R2 - радиусы барабанов 1 и 2 соответственно, м;

rс - свободный радиус шины, м.

Результат испытания оформляют протоколом.

подготовка к экзамену.

При подготовке к экзамену использовать лекции, отчеты по лабораторным работам и литературу основную [1-3] и дополнительную [1-3]

Дата: 2019-05-28, просмотров: 338.