Классификация алюминиевых электролизеров

Современные электролизеры можно классифицировать следующим образом:

— по мощности — на электролизеры малой (до 50 кА), средней (от 50 до 100 кА) мощности, мощные (от 100 до 250 кА), и большой мощности (от 250 кА и более);

— по конструкции катодного кожуха – на кожуха с днищем и без днища, контрфорсные и шпангоутные;

— по устройству анода – на электролизёры с самообжигающимися (СОА) и с обожжёнными анодами (ОА);

— по подводу тока к аноду – на электролизёры с боковым (БТ) и верхним (ВТ) токоподводом, к которым относятся и электролизёры ОА.

Катодное устройство электролизера

Катодное устройство электролизеров всех типов состоит из одних и тех же основных элементов — катодного кожуха, угольной футеровки (подовая и бортовая), огнеупорной и теплоизоляционной футеровки. Однако конструктивное выполнение этих узлов может различаться весьма существенно.

Катодные кожухи

Пропитка футеровки компонентами расплава, термические воздействия и физико-химические превращения в материалах катода создают значительное давление на стенки катодного устройства, приводят к его деформации и разрушению. Для обеспечения надежной и длительной работы ванны катодный кожух выполняют жесткой конструкции, способной противостоять возникающим усилиям.

Современные контрфорсные кожухи с днищем применяются на электролизерах всех типов и устанавливаются в двухэтажных корпусах на специальном фундаменте (ригельных балках). Собственно катодный кожух представляет собой "корыто", изготовленное из листовой стали. С обеих продольных сторон к кожуху с помощью стяжных шпилек прижимаются контрфорсы, нижний конец которых упирается в торцы бетонной балки. При возникновении в катоде усилий, они воспринимаются контрфорсами, а распорная балка препятствует деформации продольных стенок кожуха. Количество контрфорсов зависит от мощности ванны: от 7 и более пар. Средний срок службы ванны 1200-1300 суток.

Шпангоутный кожух - то же самое "корыто", вставленное в конструкцию, образованную рядом шпангоутов, закрепленных на горизонтальной балке. Такие кожухи оказались намного прочнее контрфорсных, а высокая ремонтопригодность позволяет сократить затраты на капитальный ремонт. Средний срок службы ванны достигает 3000 суток.

Контрфорсы и шпангоуты устанавливают между выступающими из кожуха концами токоотводящих блюмсов.

Футеровка катодного кожуха

Футеровка состоит из углеродной, огнеупорной и теплоизоляционной частей, каждая из которых выполняет определенную функцию. Особая роль принадлежит углеродной футеровке, внутри которой находятся жидкий алюминий и электролит, обладающий способностью растворять большинство соединений. Поэтому от ее качества в решающей степени зависит срок службы ванны.

Основным назначением теплоизоляционной футеровки является снижение потерь тепла в окружающую среду, поддержание нормальной температуры расплава и, как следствие, снижение расхода электроэнергии на производство алюминия. Теплоизоляционные материалы должны обладать структурной стабильностью, высокой механической прочностью, высоким модулем упругости, низкой теплопроводностью и химической стойкостью к компонентам расплава. Конечно, все желаемые свойства не могут быть представлены в одном материале, поэтому при конструировании подины неизбежно приходится идти на компромисс. В качестве теплоизоляционных материалов применяются диатомитовые кирпичи и вермикулит различного состава. Их теплопроводность на порядок ниже огнеупорных, но механические свойства неизмеримо выше у огнеупоров.

Огнеупорная футеровка должна противостоять химическому и физическому воздействию компонентов расплава. Изготавливается из шамотного кирпича, т.е. кремнезем-глиноземного огнеупора, наиболее устойчивого к воздействию компонентов расплава, но у него высокая теплопроводность.

Поэтому в современных катодных устройствах применяют комбинированную (сэндвичевую) изоляцию: верхний слой состоит из плотных огнеупоров, а нижние — из более мягких теплоизоляционных материалов. Для снижения скорости проникновения компонентов расплава к огнеупорной и теплоизоляционной футеровкам применяют различные защитные материалы: подовую массу, глинозем, силикаты или алюмосиликаты, содержащие оксид кальция.

Углеродная футеровка выполняет одновременно две важные функции: служит огнеупорной ванной для расплавленного металла и электролита и является проводником тока.

Катодные блоки

Катодные блоки выпускаются разного качества и форм, геометрия которых зависит от конструкции ванны и технологии капитального ремонта ванн. Конструкция паза, в котором фиксируется токоотводящий блюмс, имеет большое значение. В отечественной практике такой паз формой «ласточкиного хвоста» образуется в процессе изготовления блока при продавливании массы через насадку (мундштук) определенной формы.

Способом монтажа блюмса в блок является заливка чугуном пространства между блоком и блюмсом. При этом блок и блюмс перед заливкой нагревают во избежание образования трещин в блоках из-за разницы в коэффициентах линейного расширения. Также монтаж блюмса в блок осуществляют с помощью специальной электродной массы, что улучшает качество и долговечность подины.

Катодные блоки со смонтированными токоотводящими стержнями (блюмсами) устанавливаются в кожух ванны на огнеупорную и теплоизоляционную футеровку. Блоки устанавливаются поперек ванны рядами, при этом свободные концы блюмсов выходят наружу через окна в продольных сторонах кожуха. Количество рядов блоков зависит от их ширины и длины шахты ванны, поэтому существует несколько модификаций подин:

- монолитные — когда длина блока почти равна ширине ванны. Но возникают сложности с установкой блока в корпус ванны, да и периферийные швы получаются более широкими, что снижает эффективность применения монолитного блока. Для снижения ширины периферийных швов обычно идут двумя путями:

а) используют разъемные катодные кожухи с верхней съемной частью или боковой стенкой. Это усложняет конструкцию кожуха и делает практически невозможным проведение капитального ремонта ванны на месте ее установки из-за воздействия магнитного поля на сварочную дугу;

б) применяют кожух, у которого нижняя часть, где расположена футеровка, выполнена более узкой, а верхняя расширяется от уровня подины с таким расчетом, чтобы расстояние от анода до борта было достаточным для обработки и выливки металла из ванны. В этом случае бортовая футеровка получается наклонной, что усложняет ее монтаж. К преимуществам таких кожухов относятся малая масса и стоимость, повышенная катодная плотность тока, что позитивно влияет на выход по току;

- полумонолитные склеенные блоки — наиболее совершенный и самый дорогой тип катода, который позволяет продлить срок службы электролизера.

- двухсекционные, причем длина блоков разная и устанавливаются они в шахматном порядке, что делает подину более прочной. Это основная конструкция подины в алюминиевой промышленности России;

- многосекционные — не более четырех блоков, но используются редко из-за увеличения площади швов.

Бортовая футеровка

Бортовая футеровка изготавливается из предварительно обожженных плит, выполненных из тех же материалов и по той же технологии, что и подовые блоки. Однако свойства бортовых блоков должны отличаться от свойств подовых блоков, так как они не предназначены для прохождения через них тока. Поэтому бортовые блоки должны обладать высоким электросопротивлением и теплопроводностью (с целью создания надежных бортовых настылей), т.е. взаимоисключающими характеристиками. Кроме того, бортовые блоки должны быть стойки к действию расплава и не окисляться воздухом, нерастворимы в криолите и алюминии и не должны смачиваться этими компонентами, иметь низкую пористость, стоимость, быть просты в изготовлении и технологичны при монтаже. Бортовая футеровка электролизеров с обожженными анодами и системой автоматического питания глиноземом может быть более тонкой, так как она не подвергается механическому воздействию инструмента для пробивки корки электролита.

2.5 Новые материалы для катодной футеровки

Катодная футеровка электролизеров подвержена разрушению от воздействия алюминия и электролита, что ведет к снижению эффективности процесса, а содержащиеся в отработанной футеровке фтористые и цианистые соединения негативно воздействуют на окружающую среду.

Поверхность угольной подины плохо смачивается жидким алюминием, и для снижения перепада напряжения приходится держать относительно большой столб металла на подине, что, в свою очередь, за счет возникающих в расплаве электромагнитных сил создает волнения металла, что приводит к необходимости держать повышенным междуполюсное расстояние, и, следовательно, большой расход энергии. Смачиваемые катоды должны обладать высокой электрической проводимостью и механической прочностью, малой теплопроводностью, хорошей стойкостью к термическому и химическому воздействию компонентов расплава и образующихся при электролизе газов.

В мировой практике исследований, направленных на создание материалов для футеровки катода на основе тугоплавких соединений; при этом добиваются улучшения свойств катодов путем их покрытия или замены инертными материалами, наиболее подходящими из которых являются бориды и карбиды титана и циркония. Новые материалы для футеровки катода позволят в 5— 10 раз увеличить съем алюминия с единицы площади катода, на 25—30 % снизить расход электроэнергии и увеличить срок службы ванны на 3—4 года.

Анодное устройство

Анодное устройство — самый сложный в конструктивном отношении узел электролизера состоит из: угольного анода; подъемного механизма для перемещения анода по мере его сгорания или при выливке металла из ванны; ошиновки и опорной конструкции, которая монтируется на специальных стойках, опирающихся на фундамент.

Анод электролизера предназначен для подвода тока в междуполюсное пространство для осуществления процесса электролиза. По типу анода все электролизеры подразделяются на два больших класса: электролизеры с обожженными анодами (ОА) и электролизеры с самообжигающимися анодами (СОА). По способу подвода тока к самообжигающимся анодам они подразделяются на аноды с боковым (БТ) и верхним (ВТ) токоподводом.

3.1 Непрерывные самообжигающиеся аноды с верхним токоподводом

Электролизеры с анодами ВТ являются в России доминирующей конструкцией — на них получают более 60 % всего алюминия. Анодное устройство электролизера ВТ представляет собой угольный анод, сформированный внутри анодного кожуха. В нижней части анодного кожуха расположен газосборный колокол, под которым собираются выделяющиеся при электролизе газы. Кожух вместе с анодом по мере его сгорания опускается, но во избежание подплавления газосборных колоколов, кожух периодически поднимается при помощи вспомогательного механизма, который смонтирован на той же конструкции, что и анодная ошиновка. При средней скорости сгорания анода 1,5-2 см в сутки перетяжку анодного кожуха желательно осуществлять ежедневно, что улучшает качество боковой поверхности анода, а также герметизацию корки и снижает выбросы газов в атмосферу.

В анодный кожух сверху загружается анодная масса, подвод тока к аноду осуществляется составными штырями, расположенными в четыре ряда на двух или более горизонтах. По мере сгорания анода штыри, находящиеся на нижнем горизонте, извлекаются из тела анода, а в образовавшиеся подштыревые отверстия загружают определённую порцию ПАМ (подштыревой анодной массы), в которой высокое содержание пека, до 32 %. В результате воздействия высокой температуры, особенно в нижней части анода, коксование жидкой ПАМ идет с большой скоростью, поэтому качество образующегося вторичного анода намного хуже основного анода — он очень порист, механически не прочен и имеет низкую электрическую проводимость. К тому же из ПАМ выделяется большое количество летучих соединений, ухудшающих атмосферу в корпусе. Несмотря на то, что суммарная площадь поперечного сечения штырей составляет около 4 % площади анода, площадь вторичного анода значительно превышает эту величину за счет окисления вторичного анода диоксидом углерода, из-за чего качество подошвы анода ухудшается. Именно это обстоятельство приводит к образованию большого количества угольной пены, а, следовательно, увеличенному расходу анода.

Анодные штыри

Анодные штыри в настоящее время выполняют составными — верхняя часть, которая с помощью зажима контактирует с анодной шиной, изготавливается из алюминия, а нижняя, которая запекается в теле анода, стальная. Это позволяет снизить потери энергии в штырях и улучшить распределение магнитного поля в аноде вследствие магнитного разрыва, образованного алюминиевыми штангами. Общее количество штырей зависит от силы тока, для электролизёра С8БМ равно 72 шт. Общая длина анодных штырей и длина токоведущей части зависит от положения анодной рамы.

Анодная рама

Анодная рама является важнейшим элементом анодного устройства, несущим всю массу анода, которая на современных ваннах достигает 100 т. На всех типах электролизеров анодная рама вместе с подъемными механизмами монтируется на опорной конструкции, которая расположена на стойках, закрепленных на своих фундаментах. На раме монтируется также анодная ошиновка, поэтому она перемещается вместе с рамой.

При выливке металла и по мере сгорания анода рама вместе с анодом перемешается вниз до крайнего нижнего положения, а затем должна быть поднята вверх — эта операция на практике носит название перетяжки анодной рамы. При выполнении данной операции анод должен оставаться на месте.

Перетяжка рамы на электролизерах с ВТ. Подъем рамы из крайнего нижнего положения выполняют с помощью основного механизма подъема анода при одновременной работе вспомогательного механизма. Основной механизм смонтирован на опорных стойках и служит для перемещения анода и подъема анодной рамы, а вспомогательный механизм, расположенный на анодной раме, — для подъема анодного кожуха и поддержания в неизменном положении анода при подъеме анодной рамы. Скорость перемещения основного и вспомогательного механизмов одинакова. Подъем анодной рамы должен производиться до перестановки штырей.

При перетяжке анодной рамы на анодный кожух устанавливается переносной портал, в верхней части которого с помощью тяг закрепляются штыри. Тогда при ослаблении контакта между анодной шиной и штырями, анод будет висеть только на временных тягах.

Затем ослабляют все зажимы, прижимающие штыри к анодной ошиновке, и одновременно включают основной и вспомогательный механизмы. Основной механизм перемещает анодную раму вверх, а вспомогательный — анодный кожух вниз. Но, так как вспомогательный механизм расположен на движущейся вверх анодной раме, положение анодного кожуха по отношению к неподвижному катодному устройству будет оставаться неизменным. В процессе перемещения анодной рамы контакт между штырем и анодной шиной будет скользящим, поэтому на некоторых штырях возможны искрения. После подъема рамы в крайнее верхнее положение надежно затягивают контактные зажимы, а затем демонтируют переносной портал.

Перетяжка анодной рамы на электролизерах с ОА осуществляется технологически проще, так как на электролизерах этого типа имеется только один механизм для перемещения анодного массива. Для перетяжки анодной рамы устанавливают (как и на анодах с ВТ) переносные порталы, которые опираются на неподвижную газосборную конструкцию. После подвески анодов с помощью портала ослабляют зажимы, прижимающие токоведущую штангу к анодной ошиновке, и включают привод, поднимающий анодную раму, но анодный массив остается висеть на временных зажимах. После подъема рамы в верхнее положение закрепляют контактные зажимы и убирают портал.

Следует отметить, что увеличение шага перетяжки рамы на любой конструкции токоподвода приводит к повышению потерь электроэнергии в токоведущих элементах, но снижает трудозатраты на проведение данной операции. Поэтому выбор шага перетяжки можно определить методом минимизации затрат.

3.4 Анодное устройство с предварительно обожженными анодами

Анодное устройство электролизера ОА состоит из расположенных в два ряда отдельных блоков, общее количество которых определяется силой тока. Эти аноды более электропроводны, чем СОА почти в 10 раз, и при их эксплуатации не выделяются смолистые соединения, поскольку они удаляются в процессе обжига анодов в специальных печах. Размеры анодных блоков, мм: ширина 700, длина 1450, высота 600.

В анодном блоке выполняют цилиндрические гнезда глубиной около 100 мм, в которые вставляют и заливают чугуном стальные токоподводящие ниппели, соединенные сверху стальным кронштейном. Количество ниппелей зависит от длины блока, 2—4 шт. К кронштейну присоединяется алюминиевая штанга, которая и прижимается к анодной шине. Таким образом, токоподводящая штанга одновременно выполняет и роль несущей конструкции.

На ваннах ОА утепляют, полностью засыпая их сверху глиноземом, поэтому перепад напряжения и окисляемость их поверхности меньше, чем на СОА, что является одним из решающих преимуществ электролизеров с ОА.

Получение алюминия электролизом связано не только с большим расходом электроэнергии, но и со значительным расходом угольных анодов - до 575 кг/т алюминия, что составляет 20—25 % себестоимости алюминия.

Отечественными и зарубежными исследователями ведутся работы по созданию нерасходуемых анодов. Инертный анод должен удовлетворять следующим основным требованиям: обладать термической стойкостью и не растворяться в расплаве фторидов при температуре до 1000 °С; иметь хорошую электрическую проводимость, быть коррозионно стойким и не загрязнять алюминий примесями.

Монтаж катодного устройства

Монтаж катодного устройства является ответственной операцией, от качества проведения которой в значительной мере зависит срок службы ванны. Поэтому монтаж новых катодов или их капитальный ремонт проводится в цехе капитального ремонта электролизёров (ЦКРЭ) на специальных стендах, где футеровочные материалы не подвергаются воздействию атмосферной влаги. Все операции по монтажу катода проверяются отделом технического контроля завода.

Вначале на стенде устанавливают новый или отремонтированный катодный кожух. По длинным сторонам кожуха имеются окна для вывода наружу блюмсов. На дно кожуха засыпается выравнивающий слой: сухой песок, шамотная крупка или глинозём.

На слой засыпки проводят кладку цоколя из теплоизоляционного и огнеупорного кирпича в пять слоёв. Кирпичи кладут впритирку, «насухо», в строгом соответствии с проектной документацией. По завершении кладки цоколя на него наносится защитный слой - «подушка» из подовой массы, глиноземная подсыпка или другие порошковые материалы для химической защиты футеровки от проникновения расплава. Защитный слой наносится по специальной технологии, поверхность слоя должна быть строго горизонтальна, что проверяется с помощью уровней. На заводах и в институтах до сих пор ищут и исследуют лучшие материалы для засыпок.

Затем на «подушку» устанавливают предварительно подготовленные подовые секции.

Подготовка подовых секций заключается в соединении блока и токоотводящего блюмса. К одному торцу блюмса предварительно приваривают алюминиевые ленты — гибкие спуски. Толщина лент 0,8-1 мм, количество30-40 шт.

После установки подовых секций на одинаковом расстоянии 40 мм, зазоры между блюмсами и катодным кожухом заделывают раствором асбеста на жидком стекле. Затем по периметру ванны выкладывают бровку — невысокую кирпичную стенку. На неё очень плотно устанавливают угольные плиты — бортовую футеровку.

Перед установкой бортовой футеровки на поверхности бортовых плит, обращенных к периферийному шву, делают насечку (кернение) для лучшего контакта с подовой массой. Бортовые блоки на боковых гранях имеют полукруглые замковые пазы, которые специальной трамбовкой набивают подовой массой, и блоки скрепляются между собой. Завершается монтаж бортовой футеровки набойкой массы между верхом бортовых блоков и фланцевым обрамлением (из стального листа) верха катодного устройства.

Одной из самых ответственных операций является набойка межблочных и периферийных швов. Набойку швов производят подовой массой, которая подразделяется на горяче- и холоднонабивную. Горяченабивная масса (ГНПМ) сохраняет свои набоечные свойства до температуры не ниже 120—130 °С, а ниже этой температуры она застывает и не трамбуется. В настоящее время используется только холодно-набивная подовая масса (ХНПМ), что резко упростило, удешевило и облегчило процесс набойки, кроме того, повысилась стойкость подин.

После монтажа новый катод завозится в корпус электролиза. Перед установкой катода обязательно проверяют опорные конструкции, на которые устанавливается катод, и при необходимости ремонтируют или заменяют их.

Затем устанавливаются металлоконструкции, подвешивается анод, подсоединяется анодная и катодная ошиновка и электролизёр подготавливается к обжигу и пуску.

Демонтаж электролизера

Демонтаж электролизёра проводится в соответствии с графиком капитального ремонта электролизёров или в случаях аварийной ситуации: прогар или разрыв кожуха, уход ванны на «ноль» или очень низкое качество алюминия.

Перед отключением электролизера с ВТ с анода снимают газосборный колокол и определяют пригодность анода для дальнейшего использования. Затем ванну отключают от электропитания - устанавливают шунты на катодной ошиновке – и направляют ток на обводную ошиновку.

Разваривают все узлы ошиновки, анод мостовым краном вывозят в торец корпуса, отсоединяют блюмсы от катодной ошиновки, выливают из шахты максимально возможное количество электролита и металла.

Катодное устройство мостовым краном вывозят в торец корпуса и на железнодорожной платформе перевозят в ЦКРЭ. Для ускорения остывания и снижения прочности футеровки в шахту ванны заливают воду. После впитывания и испарения воды отрезают часть боковой стенки катодного кожуха и извлекают твердый пористый электролит – «пушонку». Футеровку разрушают с помощью специальных машин, бетоноломов и отбойных молотков.

По мере разрушения угольной футеровки извлекают блюмсы, угольную и теплоизоляционную футеровки складируют отдельно, так как они подлежат раздельной переработке. После полного демонтажа футеровки принимают решение о пригодности катодного кожуха к повторной кампании.

Одновременно с ремонтом катодного устройства, в корпусе электролиза ведут необходимые ремонтные работы на анодном устройстве: устраняют нарушения в анодном кожухе, в сварочных узлах на анодных спусках, при необходимости меняют контактные замки на анодной ошиновке, ликвидируют неисправности на опорных металлоконструкциях, проводят профилактический ремонт механизмов подъема и т.д.

При выполнении демонтажных работ необходимо соблюдать меры безопасности, предусмотренные заводской инструкцией на проведение этого вида работ. Особое внимание обращено на электробезопасность, так как между конструкциями ванны и "землей" напряжение может достигать более 800 В. Поэтому все возможные места появления потенциала земли должны быть надежно ограждены и изолированы. Ввиду большого выделения пыли и газа при проведении ремонта персонал ремонтников использует средства индивидуальной защиты (СИЗ) — респираторы, "лепестки" и пр.

Обжиг, пуск и послепусковой период

При вводе в строй новых серий электролиза или после завершения капитального ремонта ванн, их эксплуатация начинается с обжига и пуска. С момента пуска ванны до ее выведения на нормальный технологический режим, т.е. в послепусковой период, который длится около трёх месяцев, операции по обслуживанию ванн имеют свои особенности. В это время на электролизере возникают нештатные ситуации — нарушения в работе анода, повреждение бортовой и подовой футеровок, осложнения в технологическом режиме. На всех заводах действуют технологические инструкции, в которых детально рассмотрены возможные ситуации и предусмотрены меры по устранению возникающих нарушений.

Виды обжига электролизёров

Различают два вида обжига — нового корпуса, когда требуются формирование и обжиг анодов и подин всего корпуса, и обжиг единичного электролизера после капитального ремонта, когда его анод уже сформирован.

При пуске нового корпуса основным источником тепла при обжиге ванны является джоулево тепло, выделяющееся при прохождении постоянного тока через ванну. При этом происходит не только обжиг подины, но и формируется самообжигающийся анод. Такая операция связана с большими затратами труда и сопровождается выбросом в атмосферу значительного объема вредных веществ, поэтому пуск нового корпуса осуществляют по частям, постепенно поднимая силу тока и подключая следующие электролизёры.

Целью обжига электролизеров является коксование межблочных и периферийных швов подины и прогрев катодного и анодного устройств ванны до температуры, близкой к эксплуатационной. Для новых электролизёров с СОА ещё и формирование нового анода, а для электролизеров с ОА формирования и обжига анода не требуется.

Обжиг только катода осуществляется горелками, работающими на жидком или газообразном топливе. Низкие трудозатраты и сравнительно высокая температура, которую удается достичь на поверхности подины, определили широкое применение этого газопламенного вида обжига. Длительность его составляет 48—72 ч.

Формовка анода

Обжиг новых ванн начинается с подготовки анода к формовке. Для этого на подину насыпают и разравнивают слой фторсолей, устанавливают анодный кожух, внутрь него вниз кладут алюминиевый лист (обечайку), загибают стороны вверх на 300—400 мм и плотно прижимают к стенкам кожуха.

К штырям приваривают алюминиевые подставки разной длины. Штыри закрепляют в замках анодной рамы и опускают её, чтобы штыри встали на дно. Кожух заполняют анодной массой на высоту около 700 мм от подины. Подключают электролизёр к токоподводу, анодная масса расплавляется, начинает оседать и в анод добавляют ещё необходимое количество массы. Подъем силы тока до номинального значения ведется постепенно и продолжается не менее 3 суток, масса начинает коксоваться. Длительность обжига и формовки анода около пяти суток.

Пуск электролизёра

В нагретую до 850 ºC ванну загружают сухие криолит, фториды кальция и натрия. Количество сырья определяется инструкциями с учётом того, что после пуска идет интенсивная пропитка угольных блоков фторидом натрия.

В специальных ваннах-матках заранее наплавляют электролит. Вакуум-ковшами его извлекают и заливают в пусковую ванну 10-12 т. По мере роста уровня электролита увеличивают напряжение на ванне путем поднятия анода до возникновения анодного эффекта. В этот период идет расплавление пускового сырья и поднимается температура всех элементов ванны. Анодный эффект гасится деревянным шестом через 30—90 мин и на ванне устанавливается повышенное напряжение 8—9 В. Через 15—20 часов в ванну заливают 7-10 тонн жидкого алюминия.

Заливкой электролита и металла в шахту ванны завершается операция пуска, и начинается послепусковой период, в течение которого электролизер выводится на нормальный технологический режим.

На каждом заводе обжиг и пуск ванн имеют свои особенности, отраженные в технологических инструкциях.

Послепусковой период

Выведение электролизера на нормальный технологический режим проводят обычно не более чем за 15 сут с момента его пуска. В этот период снижают напряжение на ванне, руководствуясь ее технологическим состоянием и температурой электролита, которая должна быть снижена с 980—1000 °С после пуска до 960—970 °С к концу послепускового периода. Напряжение снижается с 9 В примерно до 4,5 В через 5—6 суток.

На ваннах с ОА необходимо уже на вторые сутки после пуска засыпать аноды глиноземом во избежание их окисления. Подключение ванн к АСУТП происходит через 15—20 суток.

Особое внимание в этот период должно быть уделено очистке электролита от угольной пены и кусков электродов. Необходимо постоянно следить за составом электролита и корректировать его в связи с усиленной пропиткой футеровки и образованием настылей. Лишь на 6—10-е сутки можно начинать выливку металла из ванны.

Окончательно ванна выходит на нормальную технологию и качественный металл через 2,5-3 месяца.

Обслуживание алюминиевых электролизёров

Технологические параметры характеризующие работу электролизеров с самообжигающимся анодом: уровень металла, уровень электролита, криолитовое отношение, температура электролита, содержание СаF2 в электролите, частота и напряжение анодных эффектов, длина и высота настыли, состояние подины, расстояние от нижней кромки газосборного колокола до поверхности электролита, междуполюсное расстояние, падение напряжения в подине, среднее напряжение, уровень нестабильности (шум), уровень и оценка коксо – пековой композиции (КПК).

Обслуживание и наблюдение за текущим состоянием электролизеров производится ежесменно, по утвержденным графикам, регламентам, КПВО, а также по заданию руководителей серии электролиза.

Карта пошагового выполнения операции (КПВО) — это документ, отражающий ключевые моменты при выполнении элементов операции связанных с безопасностью, качеством, производительностью, незавершённым производством (НЗП). КПВО — это инструмент, выполнение которого позволит избежать возникновения проблем. КПВО дополняет требования инструкций, технологии, т.к. все эти документы отражают общую информацию, а карта пошагового выполнения операции визуализирует и детализирует процесс. Готовая КПВО содержит:

- проблемные моменты, возникающие на операции, т.к. они являются причиной нестабильности процесса;

- важные элементы безопасности, качества, производительности, которые позволят предотвратить проблемы;

- все элементы операции.

Для проведения обучения рабочих КПВО должна быть легко читаемой, визуально понятной, проверенной и одобренной рабочими и их руководителями, удовлетворяющей стандартам безопасности и качества

Обслуживание электролизеров практически не зависит от типа электролизера и включает следующие операции:

- наблюдение за технологическим процессом;

- поддержание технологических параметров в заданных технологической инструкцией (ТИ) пределах;

- обработка рабочего пространства ванны;

- обслуживание анодного хозяйства;

- выливка металла;

- ликвидация анодных эффектов;

- выявление и устранение возникающих технологических нарушений.

Рассмотрим подробнее порядок выполнения этих операций.

Машины прорезки периферии анодов (МППА)

МППА предназначена для прорезки и подпрессовки периферии анода электролизёров с самообжигающимися анодами. Прорезка и подпрессовка периферии анода направлена на удаление «припеканий» (анодная масса припёкшаяся к участку анодного кожуха в районе пояска газосборного колокола) и «козырьков» (анодная масса прилипшая к внутренней поверхности вверху анодного кожуха), а также на исключение пустот, образующихся под «козырьками», на обеспечение затекания анодной массы в зазор между кожухом и телом анода.

Машина разгрузки глинозёма (МРГ)

Машина МРГ предназначена для внутрицеховой транспортировки глинозёма к электролизёрам и равномерной дозированной загрузки его в электролизёры.

Трактор МТЗ-80

Трактор МТЗ-80 предназначен для механизации комплекса работ: для транспортировки ковшей с металлом из корпусов электролиза в литейное отделение, транспортировки инструмента и различной оснастки при ремонте металлургического оборудования.

9 Пылеуборочная машина (МПУ или ПУМ)

Пылеуборочная машина предназначена для механизации трудоёмких работ по очистке полов электролизного производства от просыпей различных материалов и пыли, может производить сухую уборку больших площадей как производственных и складских помещений, так и территории завода.

Автопогрузчик «Хайстер»

Предназначен для замены секций газосборного колокола электролизёра

Вакуум-ковш ВКА – 5СК

Предназначен для набора металла из электролизёра, транспортировки в литейное отделение и заливки в миксер-копильник.

Дополнительные функции

1) Защита оборудования электролизера. За счет контроля токов двигателей комплекс позволяет выявлять проблемное оборудование и не допускает выхода из строя оборудования приводов анода на электролизере.

2) Измерение тока серии и напряжения корпусов осуществляет контроллер тока и напряжения серии. Контроль "нуля" серии является частью алгоритмов, реализуемых контроллером тока и напряжения серии.

3) Оптимизация расхода воздуха. Комплекс координирует работу оборудования АПГ в масштабе корпуса, снижая до минимума непроизводительный перерасход воздуха, а также контролирует давление воздуха в магистрали корпуса.

4) Контроль АЭ на соседних ваннах. Комплекс корректно обрабатывает известный эффект, когда во время анодного эффекта на одном электролизере на соседних ваннах возникают возмущения.

5) Контроль наружной температуры. При наличии датчика температуры окружающего воздуха комплекс отслеживает понижение температуры, корректирует уставки и т. п.

Нарушения технологии электролиза алюминия

В процессе эксплуатации в электролизерах возникают различные нарушения технологического режима, которые можно разделить на нарушения, связанные с изменением теплового режима ванны, вызванные изменением состава электролита или нарушения в анодном узле. Такое разделение достаточно условно, поскольку многие виды нарушений взаимосвязаны, одно нарушение может порождать другое, и не всегда удается установить первопричину. Основными причинами нарушения нормальной работы электролизеров являются:

- несоблюдение инструкций по их обслуживанию,

- низкое качество сырья,

- перерывы в снабжении электроэнергией и др.

Все нарушения развиваются постепенно и приводят к нежелательным явлениям и даже к серьезным авариям.

1 Горячий ход

Обычно горячий ход электролизера – следствие нарушения технологических параметров, когда приход тепла в ванну превышает ее расход, что приводит к повышению температуры электролита. По закону Джоуля–Ленца можно рассчитать приход электрической или тепловой энергии в систему:

Q =I2 * R * τ или Q =I * U * τ

Повышенная или пониженная сила тока редко бывает причиной нарушения теплового режима ванны. Однако при горячем ходе электролизера осуществляют внеочередную проверку точности приборов учета электроэнергии – вольтметров, амперметров и счетчиков энергии. Известно, что

Uэл = d * ρ * l (1)

где d - плотность тока, А/см2

ρ - удельное электросопротивление, Ом*см

l – междуполюсное расстояние, см

Согласно уравнению (1), причинами горячего хода могут быть:

1) Увеличенное МПР, что приводит к повышению греющего напряжения и температуры расплава.

2) Повышенная плотность тока.

3) Заниженное МПР («зажатие» ванны). Возникает в результате замыкания части анода с металлом или через скопившуюся на электролите пену, в результате чего возрастает интенсивность обратных реакций и перегрев ванны.

А также:

4) Интенсивное протекание реакции окисления алюминия, во время которой выделяется большое количество тепла. Причинами этого могут быть заниженное МПР, малый уровень электролита, повышение циркуляции металла в ванне, установка новых анодов ниже или выше уровня остальных и пр.

5) Повышенное криолитовое отношение: плохо отделяется угольная «пена» от электролита, что приводит к повышению сопротивления в МПР и к увеличению выделений энергии в нем.

6) Науглероживание электролита. За счет осыпания анода в электролите всегда присутствует углерод, около 0,1%. Основная часть углерода сгорает или всплывает на поверхность электролита и снимается с пеной. Однако при резком изменении КО и повышении температуры электролита выделение пены снижается, и содержание углерода в электролите возрастает до 1%. Тогда увеличивается его электросопротивление, растет напряжение и температура расплава. Своевременно не ликвидированный горячий ход электролизера с науглероженным электролитом может вызвать начало карбидообразования, или как называют его «образованием грибов».

7) При чрезмерно большом слое алюминия затрудняется растворение осадков глинозема на подине, а это вызывает повышение сопротивления угольной подины и увеличение тепловыделений в алюминий.

Чтобы устранить горячий ход ванны, следует правильно определить его причину:

· Если причина в неправильно установленных параметрах, то следует привести их к норме:

- уменьшить МПР можно двумя способами – увеличить уровень металла или опустить анод;

- устранить науглероживание электролита – можно вызвать АЭ, при котором пена отделяется лучше;

- проверить и откорректировать состав электролита, загрузку глинозема;

- привести в порядок уровни металла и электролита и др.

Обычно после проведения этих операций ванна начинает работать нормально.

· Если горячий ход вызван местными перегревами, связанными с неровностями на подошве анода, то приходится удалять их вручную. Или поднимают анод – в этом месте междуполюсное расстояние меньше среднего, плотность тока больше, и неровность срабатывается вследствие интенсивного расхода анода.

· Для электролизеров ОА местные перегревы могут быть вызваны неправильной установкой анодного блока по высоте: если новый блок поставлен слишком низко, то анодная плотность тока на нем повышается, электролит в этом месте перегревается. Нарушения распределения тока по анодному массиву могут быть вызваны плохими контактами между блоком и ниппелем или между стальной траверсой и алюминиевой штангой.

· Если быстро горячий ход не устраняется, то охлаждают электролит, загружая твердый Al или электролит.

Последствия горячего хода выражаются не только в понижении выхода по току и производительности электролизера, но и в ухудшении качества алюминия примесями, переходящими в него вследствие растворения гарниссажей и настылей, сформированных во время пуска электролизера и имеющих большое количество примесей.

2 Холодный ход

Редко встречающееся технологическое нарушение. Основная причина - недостаток прихода тепла в электролизер из-за понижения силы тока. Для устранения надо увеличить силу тока, а если это невозможно, то увеличить напряжение, т.е. междуполюсное расстояние.

Второй распространенной причиной холодного хода является высокий уровень металла, т.е. металл нарабатывается, расход тепла увеличивается, а приход остается постоянным. Для стабилизации состояния необходимо слить определенное количество металла.

При холодном ходе увеличиваются настыли, т.е. происходит замерзание электролита. Кроме того, при охлаждении увеличение плотности алюминия происходит быстрее, чем у криолита и в определенный момент их плотности сравниваются, и металл всплывает на поверхность.

3 «Негаснущая» вспышка

Обычно анодный эффект устраняют загрузкой очередной порции глинозема. Однако иногда вспышку не удается устранить в течение нескольких часов, и такой затяжной анодный эффект называют «негаснущей» вспышкой. Они возникают на ваннах с расстроенной технологией, неправильной формой рабочего пространства, малым уровнем электролита, низким КО, высоким содержанием добавок. Природа негаснущих вспышек до конца не ясна, но обычно они возникают при залипании анода глиноземом (вернее, глинозёмистым осадком), что вызывает скачок напряжения на участке анод - электролит. Гасить такую вспышку загрузкой глинозема нельзя: его концентрация в электролите превышает нормальную, и это только ухудшит положение. Для ликвидации «негаснущей» вспышки необходимо устранить контакт анода с осадком добавкой твердого металла и подъемом МПР с постепенным выведением ванны на ясную вспышку.

4 Кабридообразование

Образованию карбида алюминия способствуют три причины: повышение температуры, примеси и повышенное КО (или щелочной электролит). Это очень редкое нарушение возникает, как правило, на пусковых электролизерах, особенно при некачественных угольных блоках или прорывах анодной массы в электролит. Процесс образования карбида алюминия идет с выделением большого количества тепла по реакции

4A l+3C = A4С3 + 264,6 кДж/моль

что приводит к сильному разогреву электролита и образованию «коржей» или «грибов» - кашеобразной смеси угольной пены, глинозема и электролита. Характерный признак образования карбида алюминия – беловатый оттенок электролита, он не бурлит, а плывет струей из-под анода и интенсивно испаряется. Напряжение возрастает до 8 В, а корка не образуется. Для ликвидации этого нарушения поднимают анод и, не перемешивая расплав, скребком удаляют загустевший «грибной» электролит и заменяют его свежим из нормально работающей ванны. Если эти меры не помогают, тогда удаляют весь «грибной» электролит, чистят подошву анода и подину и вновь пускают ванну на электролиз.

5 Нарушения связанные с работой анода

В процессе электролиза технологические нарушения случаются не только в ванне, но и в аноде. Значительно больше времени требуется для ликвидации горячего хода ванны при нарушениях в анодном узле:

- нарушение расстановки штырей и связанное с этим распределение тока по аноду;

- протёки анодной массы при перестановке штырей, если в аноде есть трещины;

- конусообразование – отставание в сгорании отдельных участков подошвы анода из-за неравномерного распределения силы тока по штырям. Конусы удаляют двумя способами. Можно сбить ломом, но точечный удар разрушает анод и в нем образуются трещины. Лучше вывести ванну на искусственную вспышку и сжечь конус, постепенно повышая напряжение. Но здесь получается большой перерасход электроэнергии.

- замыкание анода на металл, настыль или осадок.

- образование «шеек» анода, т.е. выгорание участков боковой поверхности анода. Шейки образуются при прямом окислении анода из-за подсоса воздуха под газосборник.

6 Аварийные ситуации

Аварийные ситуации приводящие к остановке ванны:

1. Прорыв расплава через боковую футеровку

Вследствие особенностей циркуляции электролита и металла, гарниссаж в каком-либо месте становится слабым, а общий перегрев ванны способствует его растворению. Боковой блок разрушается, расплав имеет доступ к кожуху, и это становится заметно: кожух раскаляется, краснеет и можно ждать прорыва металла. Самое опасное - это разрыв цепи при огромном напряжении. Тогда ошиновка начинает плавиться. Для предотвращения этого бортовую футеровку восстанавливают искусственной настылью, забивая куски электролита.

2. Разрушение подины - основная причина остановки ванны на капитальный ремонт. Металл попадает в трещины блока или межблочного шва, начинает разрушать катодный блок, доходит до блюмса, и растворение блюмса может быть таким сильным, что он выталкивается сквозь отверстие и ванна уходит на ноль.

Все технологические нарушения очень сильно влияют на себестоимость алюминия и экономически очень невыгодны. Поэтому технология электролиза направлена на предупреждение и профилактику технологических нарушений, включая:

1. Контроль состояния подины

2. Строгое соблюдение рабочих операций: загрузка сырья, выливка металла, перестановка штырей и др.

3. Ответственное и добросовестное отношение к работе.

Электролизный цех

Электролизный цех состоит из нескольких корпусов, которые всегда располагаются вдоль господствующего направления ветра. Все корпуса стоят параллельно и связаны между собой соединительным коридором, который пересекает все корпуса примерно в середине их длинной стороны. Этот коридор используется для связи корпусов с литейным отделением и другими службами. Литейное отделение стараются расположить посередине между корпусами.

Недалеко от торцов корпусов располагаются здания кремниево-преобразовательных подстанций (КПП).

Падение напряжения на электролизере невелико (4,1—4,5 В), поэтому они соединяются последовательно в большие группы (серии), которые подключаются к КПП. Общее количество ванн в серии 80—200 шт., и зависит от напряжения, которое может обеспечить КПП и падения напряжения на каждом электролизере. Серия электролизёров располагается в одном или двух корпусах длиной 450-750 и шириной 27 м. В зависимости от производительности завода количество серий может бьггь различным, от 1 до 12. При большом числе серий возникают сложности в их управлении, поэтому их объединяют в несколько цехов, которые состоят из 3—4 серий.

В отечественной промышленности эксплуатируются одноэтажные и двухэтажные корпуса. Электролизная серия, состоящая из 140— 180 ванн, размещается в двух двухэтажных корпусах, а короткие серии (до 90 ванн, старой одноэтажной постройки) компонуют в одном корпусе. Электролизеры малой, средней и большой мощности (до 180 кА) располагаются в корпусе продольно, т.е. длина ванны совпадает с продольной осью корпуса (продольное расположение), а электролизеры с ОА на силу тока более 180 кА располагаются поперек корпуса в один ряд (поперечное расположение). Расстояние между двухэтажными корпусами не менее 40 м, межкорпусные дворики асфальтированы.

Освещение в корпусах естественное — через окна на боковых стенах и через фонари на крыше, а также искусственное — с помощью подвешенных электрических ламп, которые должны обеспечить освещенность не менее 200 лк.

Для удобства обслуживания электролизеров и соблюдения условий электробезопасности, расстояние между ванной и стеной должно быть не менее 2,5 м, между рядами ванн не менее 7 м. Электролизеры в одном ряду должны быть расположены как можно ближе (≈ 1 м) с целью экономии электроэнергии. По середине корпусов проходит транспортный соединительный коридор, связывающий все корпуса и службы цеха, шириной 10—16 м. Высота корпуса определяется двумя факторами: высотой размещения подкранового рельса и санитарно-гигиеническими требованиями, не менее 12 м. Длина корпуса электролиза зависит от количества расположенных в нем электролизеров и их мощности.

В торцах остаются свободные площадки во всю ширину корпуса и длиной до 25 м, которые используются для складирования анодов и металлоконструкций во время капитального ремонта ванн, для въезда автотранспорта в зону действия мостовых кранов, а также для железнодорожного транспорта.

Внутрицеховой транспорт является важным звеном, от четкой работы которого зависит эффективность работы обслуживающего персонала. Внутри корпусов для перевозки сырья, материалов, штырей или анодных блоков, для вывозки демонтажного мусора при капитальном ремонте ванн используются комплексные мостовые краны.

В непосредственной близости от цеха электролиза располагается приемный склад сырья, куда железнодорожным транспортом завозятся глинозем и фториды. Герметичные цистерны и вагоны типа «Хопер» приспособлены к быстрой их разгрузке самотеком или с помощью сжатого воздуха низкого давления. Разгруженное сырье пневмотранспортом закачивается в бетонные или металлические башни (силосы), а из них другой системой пневмотранспорта сырье подается в межкорпусные силосные башни. Системы по разгрузке и перекачке сырья хорошо герметизированы, механизированы и автоматизированы, поэтому трудовые затраты на эти операции невелики.

Из силосных башен глинозем завозится в корпус специальными машинами с бункерами, а в цехах, оснащенных мощными ваннами, используется система централизованной раздачи глинозема (ЦРГ) по ваннам с помощью пневмотранспорта низкого давления. Анодную массу или анодные блоки завозят в корпус специальным автотранспортом.

Выливка металла из ванн ведется вакуумными ковшами вместимостью 3-5 т. Мостовым краном закрытый вакуум-ковш подают к ванне, а после наполнения перевозят в середину корпуса к соединительному коридору. Затем с ковша снимают крышку и транспортируют в литейное отделение тракторами либо электропогрузчиками. Для перевозки инструмента, материалов при проведении ремонтных работ используют электрокары.

Механослужба цеха занимается ремонтом и эксплуатацией мостовых кранов, внутрицехового транспорта, ремонтом и реставрацией штырей или токоподводящих штанг анодных блоков, механизмов перемещения анодных рам.

Компрессорное отделение занято выработкой сжатого воздуха, используемого для работы механизмов по обслуживанию ванн (машины для пробивки корки электролита, извлечения, правки и забивки штырей и пр.). Также в отделении есть оборудование, создающее вакуум. Системой труб вакуумные линии находятся в каждом корпусе.

Основной задачей электрослужбы является обслуживание всего многообразного и сложного электрического хозяйства цеха: ошиновки, низковольтных сетей переменного тока, предназначенных для обеспечения работы мостовых кранов, вентиляторов, дымососов, различного оборудования литейного отделения и пр. Один из важнейших участков службы — электрокарное депо с зарядной станцией для подзарядки аккумуляторов, которые используются на электрокарах и электропогрузчиках.

Вентиляция и газоотсос

1 Источники вредностей

На производство 1 т алюминия расходуется более 2,5 т разнообразного сырья, большая часть которого превращается в газообразные соединения, которые негативно влияют на окружающую среду и на здоровье человека. Количество образующихся при электролизе газов достигает 280 тыс. м3/т алюминия. Также в воздухе рабочей зоны витает много пыли глинозема и фторсолей, которая также представляет собой опасность для здоровья работающих.

В зависимости от типа и мощности электролизера на 1 т алюминия выделяется: 8—12 кг фтористого водорода, 9—12 кг твердых фторидов в виде пыли (в пересчете на фтор), 11—12 кг сернистого ангидрида.

Содержание вредных веществ в воздухе рабочей зоны регламентируется следующими предельно допустимыми концентрациями (ПДК): фтористого водорода 0,5 мг/м3, пыли глинозема 6 мг/м3, пыли фтористого алюминия и других фторидов 1 мг/м3, оксида углерода 20 мг/м3. ПДК, принятые в нашей стране, значительно более жесткие, чем в ряде стран. Так, ПДК по фтористому водороду в США, Франции и ФРГ составляет 2 мг/м3.

И, наконец, от электролизеров в цех поступает значительное количество тепла. Теплонапряженность (количество тепла, поступающего на 1 м3 рабочей зоны в час) для электролизеров средней мощности составляет 400 кДж/(м3*ч), для электролизеров большой мощности 800 кДж/(м3*ч).

Поэтому к важнейшим составным частям электролизера относятся его укрытие и система сбора газов, которые зависят от типа электролизера. Для создания необходимых условий труда корпуса электролиза оборудованы системами газоулавливания и вентиляции.

2 Системы газоулавливания

Система газоулавливания предусматривает улавливание выделений на месте их образования в ванне. Для этого служат составные части электролизера - газоулавливающие устройства:

1) На электролизерах ОА имеются легкосъемные укрытия створчатого типа из алюминиевого листа в виде крышек. При замене анода открывают только одну створку над ним, при обработке ванны — половину укрытия с одной продольной стороны. По газосборному коробу, расположенному по продольной оси электролизера, газы отсасываются к торцам ванны и оттуда — в общую систему сбора газа. Эффективность створчатого укрытия 90—95%.

2) Конструкция электролизера с самообжигающимся анодом и ВТ не позволяет осуществить его полное укрытие. Поэтому для улавливания анодных газов, в которых содержание смолистых соединений значительно больше, чем на обожжённом аноде, применяется колокольный газосборник, который навешивается по всему нижнему периметру анодного кожуха и состоит из отдельных чугунных секций. В торцах электролизера смонтированы горелки, в которых сгорают смолистые соединения и оксид углерода дожигается до двуокиси. Продукты горения из горелки по системе газоходов поступают на газоочистные установки (ГОУ) по надземным газоходным каналам переменного сечения. Во избежание подплавления секций колокола и надежной герметизации подколокольного пространства расстояние от нижней кромки колокола до электролита должно быть не менее 12—15 см.

При хорошей герметичности колокола и высокой культуре обслуживания электролизеров эффективность работы колокола высока. Важными достоинствами этой системы являются небольшой объем газов и высокая концентрация вредных соединений в нем, а следовательно, и затраты на очистку сравнительно невелики. Частые вмешательства в работу электролизера (выливка металла, обработка корки электролита, перетяжка анодного кожуха, ликвидация анодных эффектов и т.д.) приводят к снижению КПД этого укрытия, и практически он не превышает 70 %. Остальное количество вредностей выносится аэрацией через фонари на крыше корпуса в окружающее воздушное пространство. В этом один из главных недостатков электролизеров ВТ. Неоднократно предпринимались попытки снабдить электролизер вторичным укрытием, но из-за значительного усложнения обслуживания электролизера эти укрытия не нашли применения.

Из-за специфики процесса электролиза ни одна из конструкций газоулавливания на электролизерах не обеспечивает полного улавливания газов и пыли.

3 Системы вентиляции

Любой тип газоулавливающего устройства соединен с системой вытяжной вентиляции.

Система вытяжной вентиляции состоит из газоходов; вентиляторов, создающих необходимое разрежение в газоходах и вентиляционных (дымовых) труб, служащих для рассеивания газов на возможно большую территорию. Обычно высота вентиляционных труб 120 м. Газоходы выполнены в виде трубопроводов. От отдельных электролизеров газы транспортируются по трубам возрастающего диаметра в коллекторы - каналы, прорытые ниже уровня пола. Газы, попадающие в систему вытяжной вентиляции, подвергаются очистке.

Вредные газы, особенно СО и HF, пыль и большое количество тепла от электролизёров вызывают необходимость оборудовать цех электролиза мощной вентиляцией. Улучшение условий труда в рабочей зоне достигается с помощью системы приточной вентиляции, назначение которой — многократное разбавление и эвакуация из рабочей зоны различных производственных выделений. Кратность воздухообмена в корпусе должна составлять: летом 30-40, зимой 5-6. Для регулирования кратности обмена воздуха светоаэрационные фонари на крыше корпуса и стены здания на первом этаже имеют поворотные фрамуги. Чтобы ветер не задувал обратно вредности через фонарь, вдоль всей кровли установлены ветроотбойные щиты. Ветер, ударяясь о щит, отражается вверх, создавая дополнительную тягу из корпуса.

Чистота воздуха в корпусе очень зависит от числа открытых (незагерметизированных) ванн.

Естественная вентиляция (аэрация) корпусов, где электролизеры расположены на втором этаже, осуществляется прохождением воздуха через специальные напольные решётки и удаления воздуха через аэрационные фонари.

Преимуществом искусственной вентиляции перед естественной является возможность регулирования температуры подаваемого в корпус воздуха. Для этого в воздухозаборе устанавливают радиаторы, в которые подают нагревающие или охлаждающие воздух реагенты. На сооружение и эксплуатацию таких систем требуются значительные затраты, которые прямо зависят от объема подаваемого воздуха.

Регенерация фтористых солей

Схемы газоочистки

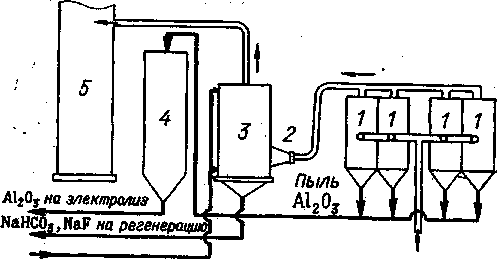

|

|

| А — «мокрая»; 1 — электрофильтр; 2 — вентилятор; 3 — скруббер; 4 — силосная башня для глинозема; 5 — труба; | Б — «сухая»: 1 — камера смешения; 2 бункер; 3 — рукавный фильтр; 4 — рукав |

Чистый глинозем поступает в камеру 1 (рис. Б), в которой смешивается с воздухом и подается на поверхность фильтров для осаждения. Когда слой глинозема на фильтрах достигает толщины 1 мм, камера 1 отключается, и на фильтры начинает поступать загрязненный газ электролизного производства. По истечении определенного времени, когда сорбция становится малоэффективной, подачу газа прекращают. Снаружи рукавов подают сжатый воздух для отдувки глинозема, который с рукавов падает в бункер. Из него фторированный глинозём выгружают и передают на электролиз. Очищенный газ выбрасывается через трубу в атмосферу. Цикл очистки повторяется. Такая система очистки пригодна для электролизеров ОА.

Для электролизеров ВТ, газы которых содержат значительное количество углеродистых возгонов, забивающих фильтры, разработана другая система: «реактор — рукавный фильтр». В этой системе сначала газы энергично перемешиваются с глиноземом в реакторах. Глинозём поглощает НF, пыль и возгоны. Затем смесь поступает на фильтрацию в рукавный фильтр. Фторированный глинозём направляют на электролиз, а газы далее поступают на мокрую очистку, где дополнительно очищаются от остальных примесей.

Утилизация прочих отходов

В процессе работы электролизных цехов образуются и другие (кроме газов и угольной пены) отходы: сметки, обрезь, стружка, сплесы, шлаки и т. п.

Рассыпанные и распыленные при транспортировке и загрузке в ванны глинозем и фтористые соли падают на пол цеха, сквозь напольные решётки просыпаются под корпус, в шинные и вентиляционные каналы, оседают на подкрановые пути и т. п. При чистке их собирают, и полученные сметки используют для питания низкосортных (старых) ванн. Сметки состоят главным образом из глинозема, загрязненного фтористыми солями, углеродистыми материалами и окислами железа и кремния.

Шлаки и сплёсы получаются при выливке и транспортировке металла из электролизных корпусов в литейные отделения, при рафинировании алюминия и разливке его в слитки, при производстве силумина.

Эти отходы возвращают для переработки в электролизные корпуса и переплавляют в ваннах. При этом низкосортный шлак и сплёсы загружают в ванны, дающие металл пониженного качества, а шлаки и сплесы с низким содержанием примесей загружают преимущественно в ванны, имеющие горячий ход.

Силуминовые шлаки и сплесы в связи с тем, что они содержат повышенное количество кремния (до 13%), переплавляют в специальной ванне.

Обрезь и стружка получаются при разрезке слитков (вайербарсов). Эти отходы практически полностью состоят из металла, поэтому их переплавляют в ваннах.

Охрана труда на предприятии

1 Общие сведения

В соответствии с Федеральным законом "О промышленной безопасности опасных производственных объектов", электролитическое производство алюминия относится к опасным производственным объектам.

Под термином «охрана труда» подразумевают систему сохранения жизни и здоровья работника в процессе трудовой деятельности. Охрана труда включает в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и др. мероприятия.

Основной частью охраны труда является техника безопасности. Техника безопасности — это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие опасных производственных факторов на трудящихся. Опасные и вредные производственные факторы, характерные для конкретного производственного участка, изложены в ИОТ по профессии.

При производстве алюминия вред обслуживающему персоналу способны причинить:

1) опасные производственные факторы

-движущиеся машины, механизмы, подвижные части производственного оборудования;

- разрушающиеся конструкции;

- высокая температура расплавов, достигающая 1000 °С и повышенный уровень теплоизлучения;

- повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

- острые кромки, заусенцы и шероховатость на поверхностях заготовок, инструментов и оборудования;

- производство работ на разных уровнях относительно уровня пола;

2) вредные производственные факторы

- повышенная запыленность и загазованность воздуха рабочей зоны;

- повышенная летом и пониженная зимой температура оборудования, сырья, материалов, воздуха рабочей зоны;

- повышенный уровень электромагнитных излучений и повышенная напряженность магнитного поля;

- повышенные физические нагрузки.

К основным опасностям в электролизном цехе относятся: поражение электрическим током, вдыхание вредных газов и пыли, ожоги расплавленным электролитом и металлом, перегрев организма.

2 Электробезопасность

Во время работы по обслуживанию электролизёров персонал касается различных токоведущих частей и шинопроводов. И это совершенно безопасно, так как напряжение на ванне не превышает 5 В, и только при анодном эффекте увеличивается в 10 раз. Серьёзную опасность представляет напряжение серии по отношению к нулевому потенциалу земли, а также напряжение между двумя рядами электролизёров.

Поражение электрическим током является главной опасностью в корпусе. Ток силой 0,01—0,1 А, протекающий через тело человека уже опасен для здоровья, выше 0,1 А —смертелен. Опасность поражения током возрастает с увеличением влажности тела и одежды, так как влажная кожа имеет гораздо меньшее сопротивление, чем сухая.

Поэтому при строительстве корпусов электролиза главное внимание уделяют электрической изоляции ванн и пола цеха от земли. Полы выполняют из тугоплавкого асфальта с высоким электросопротивлением. Надежно изолированы от земли не только электролизеры, но и шинные каналы, напольные рельсы, вакуум-линии и сети сжатого воздуха.

Опасность поражения током возрастает при всех операциях, проводимых около стен корпусов, например, при загрузке глинозема из расходных бункеров в самоходные бункера, в напольно-рельсовые машины и т. д. Особенно большую опасность представляют работы, связанные с ремонтом электролизеров и другого оборудования.

3 Безопасность проведения основных технологических операций

При всех работах с расплавленным электролитом и металлом необходимо помнить, что брызги электролита и алюминия, попадающие на кожу, вызывают плохо заживающие ожоги. Разбрызгивание электролита и металла происходит при попадании в них влаги. Поэтому все инструменты и ёмкости для переливания солей и металлов должны быть сухими, материалы, загружаемые в электролизёр – предварительно прогретыми.

При выливке металла, переливе электролита из ковша в ковш и других подобных операциях необходимо точно знать, что в емкостях отсутствует влага, в противном случае возможны взрывы с выбросами расплава. Свежий глинозем и фтористые соли нельзя загружать непосредственно в расплавленный электролит, поскольку они содержат влагу; загружать их следует только на корку электролита. Ни при каких операциях нельзя вставать на корку электролита.

При обслуживании анодов необходимо иметь в виду, что жидкая анодная масса так же, как и металл и электролит, может вызвать ожоги. В электролизерах ВТ при извлечении штыря возможен прорыв жидкой массы в электролит, что приведет к выбросу большой массы электролита из ванны.

При обслуживании анодов на ваннах ОА основная операция — замена анодов. Новый анод необходимо тщательно (в течение 6 ч.) прогреть на электролизере.

4 Общие требования охраны труда по применению средств индивидуальной защиты (СИЗ)

Влияние вредных и опасных производственных факторов снижается или исключается полностью при правильном ведении технологического процесса и применении СИЗ.

К СИЗ относятся: спецодежда, спецобувь, рукавицы специальные (вачеги), головные уборы (каски, войлочные шляпы, подшлемники), защитные очки, противогазы, респираторы, противошумные устройства (антифоны, наушники, вкладыши), маски, щитки, предохранительные пояса и электрозащитные средства. СИЗ выдаются работающим бесплатно в соответствии с внутризаводскими нормами и коллективным договором. Перечень выдаваемых работникам СИЗ, порядок применения, сроки носки предусмотрены инструкцией по охране труда (ИОТ) по каждой профессии.

В целях снижения влияния опасных и вредных производственных факторов, работающий обязан:

- при входе на территорию завода (одежда у работающего должна соответствовать этическим нормам), проследовать до бытовых помещений (или кабинета), переодеться в спец.одежду, спец.обувь, надеть каску, взять с собой средства индивидуальной защиты, предписанные для подразделения (очки защитные, респиратор и т.д.), и пройти до производственного помещения или соединительного коридора;

- перед входом в производственное помещение или соединительный коридор застегнуть спец.одежду на все пуговицы, надеть индивидуальные средства защиты, предписанные для данного подразделения;

- дальнейшие действия работника - согласно ИОТ для каждой профессии;

- приступать к работе только в исправных СИЗ;

- своевременно сдавать СИЗ (спецодежду и спецобувь) в стирку и ремонт;

- хранить выдаваемые СИЗ только в отведенных для хранения местах (в шкафчиках бытовых помещений), соблюдая требования к их хранению, изложенные в рекомендациях предприятия-изготовителя;

Запрещается заходить в производственные помещения завода без спецодежды и установленных для работы в них средств индивидуальной защиты.

5 Общие требования охраны труда по применению средств коллективной защиты

К средствам коллективной защиты относятся:

- оградительные устройства;

- предохранительные устройства;

- заземляющие устройства;

- компенсаторы напряжения;

- устройства блокировки, автоматического контроля и сигнализации;

- тормозные устройства;

- устройства дистанционного управления;

- цвета сигнальные и знаки безопасности;

- вытяжная и приточная вентиляция.

В целях снижения влияния опасных и вредных производственных факторов, работающий обязан:

- перед началом работы убедиться в наличии и исправности средств коллективной защиты на рабочем месте;

- контролировать наличие и исправность средств коллективной защиты в течение смены;

- при обнаружении неисправности немедленно поставить в известность непосредственного руководителя, прекратить работы до устранения неисправности;

- использовать при производстве работ все необходимые средства коллективной защиты.

6 Требования по проведению инструктажей и организации обучения

Работники любой организации обязаны проходить инструктаж, обучение и проверку знаний по охране труда. По характеру и времени проведения инструктажи подразделяют на:

- вводный

- первичный на рабочем месте;

- повторный;

- внеплановый;

- целевой.

Обучение и проверка знаний включают:

- обучение по ОТ при подготовке по профессии, переподготовке, повышении квалификации;

- обучение безопасным приемам работы, со стажировкой на рабочем месте;

- проверку знаний требований безопасности в комиссии подразделения;

- допуск к самостоятельной работе по основной и смежной профессиям;

- обучение действиям в аварийных ситуациях; и проверку знаний требований специальных правил;

- ежегодное обучение и проверку знаний технологических, рабочих инструкций, ИОТ, эксплуатационной и ремонтной документации.

Вводный инструктаж по охране труда проводят: инженер по охране труда, работник пожарной охраны и медицинский работник, хорошо знающие специфику производства алюминия.

О проведении вводного, первичного, повторного и других инструктажей, вызванных переводом рабочего с одной работы на другую или изменением профессии, а также об обучении безопасным методам работы, в карточке инструктажа рабочего делается отметка с обязательной подписью инструктируемого и инструктирующего.

Работники не прошедшие инструктажи, обучение и проверку знаний по ОТ к выполнению работ в соответствии с законодательством РФ не допускаются.

Литейное отделение

Качество алюминия

Извлекаемый из электролизёров алюминий содержит различные примеси, снижающие его коррозионную стойкость, пластичность, электропроводность, механические и литейные свойства. Количество примесей определяет сортность металла в каждой ванне. Источники попадания примесей следующие:

1) качество сырья - в алюминий переходят примеси из глинозёма, фторсолей, анодной массы;

2) состояние угольной футеровки и возраст ванны,

3) использование фторированного глинозёма;

4) оплавление железного инструмента – лом, шумовка, скребок;

5) переливы алюминия в литейном отделении и т.д.

Примеси, содержащиеся в алюминии-сырце можно разделить на три группы:

1) металлические,

2) неметаллические — оксиды, карбиды, нитриды,

3) газообразные, в основном водород.

Из металлических примесей в алюминии присутствуют железо, кремний, медь, цинк, титан, кальций, магний, натрий, галлий, ванадий, марганец, свинец, хром, олово, висмут, кадмий, сурьма, мышьяк и др. Содержание каждого в отдельности колеблется от 0,06 до 1,0%, а иногда и выше. Железо и кремний особенно вредны, потому что именно они понижают пластические свойства и коррозионную стойкость алюминия. Остальные металлические примеси присутствуют во много раз меньше, чем железо и кремний, но все они ухудшают физико-химические свойства алюминия.

Из неметаллических примесей в алюминии могут присутствовать окись алюминия (глинозем), фтористые соли, углерод, карбид и нитрид алюминия.

Первичный алюминий по содержанию примесей должен отвечать требованиям ГОСТ 11069—2001. Высший сорт технического алюминия А85 содержит сумму примесей 0,15%, низший сорт А0 - 1,0%.

Поэтому основная задача литейного отделения заключается в том, чтобы, используя имеющиеся сорта алюминия-сырца, путем оптимальной их шихтовки (смешивания) получить максимально высокие сорта товарной продукции.

Общие сведения

Алюминий высокой чистоты с содержанием металла 99,95—99,995% обладает рядом ценных свойств по сравнению с металлом технической чистоты: повышенными электропроводимостью, пластичностью, отражательной способностью. Наиболее ценным свойством АВЧ является повышенная (в 10 раз) коррозионная стойкость, чем у алюминия технической чистоты. Эти свойства определяют области применения АВЧ: в ядерной технике, в электротехнической промышленности для производства электролитических конденсаторов в виде фольги, в пищевой промышленности — для производства тары под пищевые продукты и упаковочной фольги, поскольку АВЧ стоек против действия молочной, лимонной и других органических кислот, в химической промышленности АВЧ используется для производства различной аппаратуры и других специальных целей. Еще более чистый алюминий АОЧ для изготовления полупроводниковых приборов получают зонной плавкой из алюминия высокой чистоты, в нём содержание всех примесей менее 0,001%.

Сырьем для электролитического рафинирования служит расплавленный алюминий технической чистоты, поэтому корпус рафинирования входит в состав электролизного цеха. Электролизеры для рафинирования устанавливают в корпусах, аналогичных корпусам для получения первичного металла, обычно в два ряда и соединяют последовательно. Транспортное, вентиляционное и другое оборудование также подобно соответствующему оборудованию в корпусах электролиза первичного металла. Корпус для рафинирования располагают параллельно другим корпусам и соединяют с ними единым транспортным коридором.

Состав расплава

3.1 Анодный сплав. В противоположность электролизу криолитоглиноземного расплава анодом здесь служит нижний слой — анодный сплав плотностью 3,2—3,5 г/см3, состоящий из первичного алюминия с 30—40% меди. Угольная подина и сплав алюминия с медью служат анодом, ток подводится к блюмсам. В процессе рафинирования в анодный сплав периодически заливают через загрузочный карман расплавленный алюминий технических марок.

В условиях работы ванн в анодном сплаве накапливаются электроположительные примеси, в основном железо (до 6-7 %) и кремний (до 7-8 %). При достижении этих концентраций, примеси начинают выделяться в твердую фазу в виде тугоплавких интерметаллических соединений: Al7Cu2Fe и FeSiAl5. Так как температура анодного сплава в загрузочном кармане на 30-40 °С ниже, чем в рабочем пространстве электролизера, то в нем и выделяются осадки интерметаллидов. Периодически удаляя эти осадки, очищают анодный сплав от железа и кремния. Кроме того, в анодном сплаве накапливается галлий (до 0,3 %) и осадки интерметаллических соединений служат сырьем для его получения.

Температура в кармане не должна быть ниже 590 °С - точки начала кристаллизации соединения СиАl2, так как в противном случае анодные осадки будут сильно обогащены медью и алюминием.

3.2 Электролит. Обычный состав электролита, %: 40-45 криолита с КО = 1,5-2,2; 55-60 хлорида бария. Кроме того, для увеличения электропроводимости электролита в него вводят 2-4 % хлорида натрия. Температура плавления электролита 670-730 °С. Однако электрорафинирование проводят при температуре 760-810 °С.

Хлорид бария является утяжелителем электролита, обеспечивая ему среднюю плотность между плотностью АВЧ и плотностью анодного сплава. Хлоридно-фторидный электролит имеет ряд недостатков.

1) Между компонентами расплава происходит взаимодействие, суммарную реакцию можно представить в виде:

2ВаС12 + 4NaF + 2A1F3 = BaCl2*BaF2 + 2NaAlF4 + 2NaCl

2) Гидролиз фторида алюминия под воздействием влаги воздуха и влаги, вносимой с исходными солями:

2AIF3 + ЗН2О = А12О3 + 6HF

Эти реакции приводят к образованию в электролите шлама, состоящего из BaCl2*BaF2, А12О3 и NaAlF4. Поэтому во время работы ванны приходится периодически корректировать состав электролита и удалять шлам.

Примеси электроотрицательных металлов (Na, Ba, Ca и др.) остаются в электролите в виде ионов, не выделяясь на катоде, так как потенциал их выделения выше потенциала алюминия.

Ток переносится катионами Nа+ и Ва+2 и анионами С1-.

3) Слой рафинированного алюминия с погруженными в него графитированными электродами является катодом. На катоде катионы алюминия восстанавливаются и рафинированный алюминий выделяется над электролитом (верхний слой). При температуре процесса плотность алюминия 2,3 г/см3.

Конструкция электролизеров

Современные электролизеры для электролитического рафинирования алюминия конструируются на силу тока 70 - 90 кА. Катодная и анодная плотности тока одинаковы и составляют 0,5-0,6 А/см2. По своему внешнему виду рафинировочные электролизеры похожи на электролизеры с обожженными анодами, с той лишь разницей, что анодное устройство здесь расположено снизу, а катодное - сверху ванны.

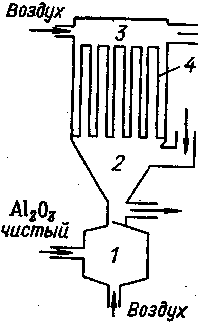

|

|

Электролизер для рафинирования алюминия

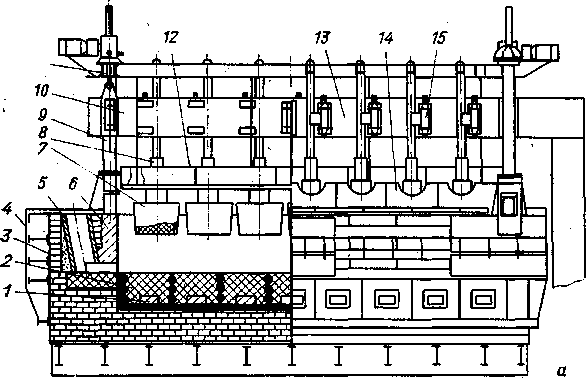

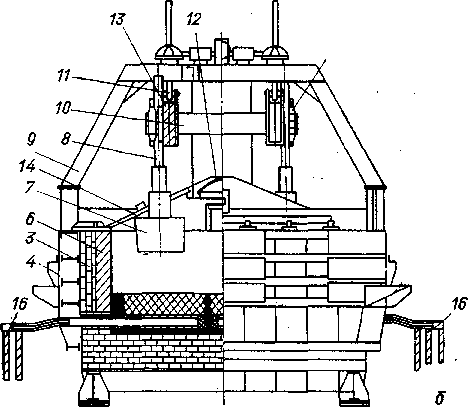

а — продольный разрез; 6 — поперечный разрез:

1— стальной стержень; 2 — угольный блок; 3 — футеровка (шамот); 4 — кожух; 6 — загрузочный карман;

6 — футеровка (магнезит); 7 — катод; 8 — катодная штанга; 9 — металлоконструкция; 10 — катодная рама;

11—подъемный механизм; 12—крышки катодные стационарные; 13—катодная шина; 14—крышки катодные съемные; 15 — эксцентриковый зажим; 16 — анодная шина

Анодное устройство смонтировано в стальном кожухе с днищем прямоугольной формы. Дно выложено асбестом и несколькими рядами шамотного кирпича. На них установлены угольные блоки, ток к которым подводится стальными стержнями, залитыми чугуном. Боковые стенки футерованы шамотным кирпичом, а в шахте ванны стенки выполнены из магнезитового кирпича, стойкого к действию электролита. Угольная футеровка боковых стенок не может быть применена, поскольку через нее может произойти замыкание анода и катода. Глубина шахты составляет 700— 900 мм.

В одном из торцов электролизера смонтирован загрузочный карман, соединенный с шахтой ванны горизонтальным каналом на уровне подины. Карман футерован магнезитом и защищен от разрушения вставленной в него графитовой трубой. Сверху карман закрывается алюминиевой крышкой.

Катодное устройство монтируется сверху на металлоконструкциях. Катоды состоят из графитированных цилиндрических электродов диаметром 500 мм и высотой 360 мм, подвешенных к катодным алюминиевым шинам на алюминиевых штангах. В нижней части к штангам приварены стальные ниппели, которые заливаются в катоды чугуном. Для защиты от окисления катоды заливают с боков и сверху в алюминиевые "рубашки" толщиной 5 см.

Катоды в электролизере расположены в два ряда. Штанги катодов крепятся к катодным шинам эксцентриковыми зажимами. Шины вместе со стальными балками образуют раму, которая через домкраты подвешена к неподвижным металлоконструкциям. С помощью домкратов катодный массив может перемещаться вверх и вниз. Домкраты вместе с редукторами и электромоторами составляют механизм подъема катодной рамы.

Между рядами катодов установлена алюминиевая крышка в виде свода. Пространство между этим сводом и кожухом ванны, над катодами также закрыто съемными алюминиевыми крышками. Такое укрытие электролизера обеспечивает достаточно полное удаление вредностей и уменьшение потерь тепла через верх электролизера

В одном из торцов электролизера имеется загрузочный карман, представляющий собой трубу из графитированного угольного материала, соединенную с шахтой электролизера горизонтальным каналом, проходящим на уровне подины. Через этот карман идет питание анодного сплава техническим алюминием. Сверху карман закрывается крышкой.

Технология получения АВЧ

Обжиг и пуск ванны

Перед началом эксплуатации шахту ванны в течение 2 суток обжигают, нагревая теплом от сжигания газообразного или жидкого топлива. Подъем температуры постепенный, во избежание растрескивания футеровки, и чтобы подовая масса в межблочных швах успела скоксоваться.

Пуск рафинировочного электролизера производится в следующем порядке. На прогретую очищенную подину устанавливают подогретые графитированные катоды, соединенные через алюминиевую штангу с катодными шинами. Через карман заливают анодный сплав с содержанием меди 50% (по массе), и электролизер включают в электрическую цепь. Через 2-3 часа температура достигает 750—800 °С. В ванну заливают электролит и одновременно поднимают катодное устройство. По мере работы электролизера происходит пропитка футеровки электролитом, слой его уменьшается, поэтому следят за высотой слоя электролита, не допуская его чрезмерного снижения. Напряжение постепенно падает от 12 до 7 В. Обязательно проверяют равномерность распределения тока по катодам. Затем заливают алюминий-сырец слоем не менее 10 см.

Катоды погружают ниже слоя алюминия, чтобы они пропитывались электролитом. Такие пусковые катоды не имеют защитной «рубашки». По истечении 2 суток катодный металл откачивают вакуум-ковшом, очищают электролит от шлама и на поверхность электролита заливают слой АВЧ. Катоды заменяют на защищенные алюминием, и постепенно электролизер вводят в нормальный режим по напряжению и температуре. При достижении катодным металлом химического состава, отвечающего требованиям к АВЧ, начинается нормальная эксплуатация электролизера.

Приготовление электролита

Для приготовления электролита используют криолит, алюминий фтористый и хлорид бария. Для уменьшения гидролиза и шламообразования соли предварительно сушат в трубчатых печах при 400-600 °С в течение 12-15 ч. Шихту наплавляют в отдельных электролизерах - "ваннах-матках", которые предназначены для:

- наплавления смеси солей (шихты);

- рафинирования электролита;

- приготовления анодного сплава;

- пропитывания катодов электролитом.

По конструкции ванны-матки ничем не отличаются от рафинировочных электролизеров, только имеют укрытие шторного типа для улавливания вредностей - продуктов гидролиза и испарения электролита. В них имеются графитированные катоды без защитных алюминиевых "рубашек". Температура и напряжение (10—12 В) на ваннах-матках выше, чем на обычных рафинировочных ваннах.

После наплавления солей электролит выдерживают 4-5 ч, в течение которых происходит его рафинирование от более электроположительных, чем алюминий, примесей, которые выделяются на катоде в слое первичного алюминия, специально залитого на поверхность электролита. Этот алюминий сливают перед выливкой электролита и используют для приготовления анодного сплава. Готовый электролит извлекают из ванны-матки вакуум-ковшом и направляют на корректировку уровня в рядовые рафинировочные ванны.

Переработка АВЧ