Сварка SM волокон производится с помощью автоматизированных сварочных аппаратов, осуществляющих не только сварку волокон, но и оценку величины потерь в месте соединения волокон. Юстировка и оценка величины потерь в месте соединения волокон производятся по смещению сердцевин волокон, что позволяет создавать сварные соединения со средними потерями порядка 0.02 дБ. Эта величина сравнима с точностью измерения потерь в сварных соединениях (~ 0.01 дБ) как с помощью рефлектометров, так и с помощью мультиметров. То есть можно полагать, что в лабораторных условиях SM волокна свариваются практически без потерь.

Столь малые потери в сварных соединениях SM волокон достигаются при условии выполнения целого ряда технологических требований: прецизионной настройки режимов сварочного аппарата, использовании высококачественного скалывателя (среднее значение угла скалывания торца волокна 0.5°) и тщательной очистки поверхности свариваемых волокон. Однако при работе в поле не всегда удается соблюсти все эти технологические требования, что приводит к возникновению различного рода нарушений качества сварного соединения. На рис. 3 приведены типичные искажения сварных соединений примерно так, как они видны на экране сварочного аппарата.

Рис. 3. Примерный вид дефектов сварных соединений волокон на экране автоматизированного сварочного аппарата

Как уже говорилось, на экран автоматизированных сварочных аппаратов выводится не только изображение волокон, но и оценка величины потерь в сварном соединении. В большинстве аппаратов она рассчитывается по величине смещения сердцевин свариваемых волокон. Однако такая оценка не учитывает (как видно из рис. 3) несовершенства сварного соединения, приводящего к появлению избыточных потерь. Кроме того, так как в общем случае диаметры модовых пятен свариваемых волокон не равны друг другу, то избыточные потери возникают и при высоком качестве соединения волокон.

Эти потери (αΔw(дБ) = 4.34 ( Δw/w)2) пропорциональны квадрату относительной разности диаметров модовых пятен свариваемых волокон. По международному стандарту G.652 относительные вариации диаметра модового пятна не превышают 10 %. Полагая Δw/w = 0.1, получаем αΔw(дБ) = 0.043 дБ. Хотя эта величина и меньше 0.05 дБ (требования Ростелекома), однако нет гарантии, что вариация диаметра волокна на практике не превысит 10 %. Поэтому окончательный вывод о качестве сварного соединения волокон может быть сделан только после того, как будут проведены прямые измерения потерь в этом соединении.

Наименьших потерь в сварных соединениях волокон удается добиться при юстировке по сердцевине волокон с коррекцией эксцентриситета. В этом случае потери возникают в основном из-за неравенства диаметров модовых пятен свариваемых волокон. Допуск на диаметр модовых пятен у большинства ведущих компаний-производителей на λ = 1310 нм составляет ± 0.5 мкм. Соответственно, в самом худшем случае диаметры модовых пятен свариваемых волокон могут различаться на 1 мкм. Потери при этом составят величину 0.04 дБ. Компании Corning и Hitachi уменьшили этот допуск до ± 0.4 мкм и, соответственно, снизили эти потери до 0.025 дБ.

Допуск на диаметр модовых пятен ±0.5 мкм соответствует международному стандарту ITU-T G. 652, согласно которому он не должен превышать 10 %. Это означает, что максимальная разница диаметров модовых пятен у волокон разных производителей не превышает 10 % и, соответственно, возникающие из-за этого потери не превышают 0.04 дБ.

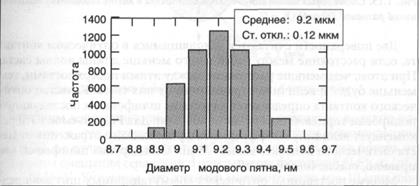

Однако в оптический кабель, как правило, укладываются волокна какой-то одной производящей компании. При соединении строительных длин таких кабелей максимальная разница диаметров модовых пятен получается значительно меньше. Так, например, для волокон компании Hitachi относительная флуктуация диаметра модовых пятен составляет величину всего лишь порядка 1 % (рис. 4), а возникающие из-за этого потери не превышают 0.004 дБ.

Рис. 4. Гистограмма распределения диаметра модовых пятен в SM волокнах компании Hitachi на длине волны 1310 нм

На практике средняя величина потерь при сварке волокон одной производящей компании составляет < 0.05 дБ и определяется совокупностью факторов, таких, как плохой скол, грязь на торцевой или боковой поверхности волокон, эллиптичность и флуктуации диаметра оболочки, погрешности в настройке режима сварочного аппарата и т. д.

Дата: 2019-05-28, просмотров: 399.