Нормативные ссылки

В данных методических указаниях использованы ссылки на следующие нормативные документы:

ГОСТ Р 15-2004. Стандарты национальные РФ. Правила построения,

изложения, оформления и обозначения

ГОСТ Р 7.0.5-2008 СИБИД. Библиографическая ссылка. Общие

требования и правила составления

ГОСТ Р 21.1101-2009 СПДС. Общие требования к

проектной и рабочей документации

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам

ГОСТ 2.301-68 ЕСКД. Форматы

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные

ГОСТ 2.305-68 ЕСКД. Изображения – виды, разрезы, сечения

ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений

ГОСТ 2.701-2008 ЕСКД. Схемы. Виды и типы. Общие требования

к выполнению,

ГОСТ 8.417-2002 ГСИ. Единицы величин

Р50-77-88 Рекомендации ЕСКД. Правила выполнения диаграмм

ГОСТ 21.501-88 СПДС. Правила выполнения архитектурно-

строительных рабочих чертежей

Введение

Сахарная промышленность является важной экономической отраслью во многих странах мира, так как сахар имеет большое народнохозяйственное значение и как продукт питания, и как сырье для промышленности.

По состоянию на 1 января 2010 года, без учета долго не работавших сахарных заводов, мощности 84 сахарных заводов России составляют 302, 43 тыс. тонн переработки свеклы в сутки. Средняя производственная мощность одного сахарного завода в 2009 году составила 3600 тонн переработки свеклы в сутки.

Сегодня свеклосахарный комплекс Северного Кавказа представляют 18 действующих сахарных заводов суммарной производственной мощностью более 80 тыс. тонн переработки свеклы в сутки.

В настоящее время заводы Краснодарского края производят 30-35% всего российского сахара.

Одним из сахарных заводов Краснодарского края является ЗАО «Успенский сахарник», расположенный в с. Успенское. Завод был построен в 1959 году. Предприятие специализируется на переработке свеклы и сахара-сырца. Проектная производственная мощность завода составляла 2500 тонн свеклы в сутки, после проведенных работ по наращиванию мощности и техническому перевооружению предприятия мощность завода удалось увеличить до 10000 тонн свеклы в сутки (данные на 2010 год). В межсезонный период на заводе перерабатывается тростниковый сахар-сырец, среднесуточная производительность по переработке которого за счет реконструкции составляет 1500 т в сутки (2010 г.)

Посевная площадь под свеклой – основного источника сырья для производства сахара – составляет 21543 га со средней урожайностью 352 центнера с гектара земли (по данным за 2010 год).

Завод получает сахарную свеклу от хозяйств Успенского, Новокубанского, Отрадненского районов Краснодарского края, Кочубеевского района Ставропольского края, а также Карачаево – Черкессии. На данный момент 34 свеклосдатчика сотрудничают с ЗАО «Успенский сахарный завод». Суточный прием свеклы на завод составляет 7200 - 9500 тонн, а валовой сбор свеклы - 571520 тонн.

На заводе постоянно внедряются различные меропроиятия по реконструкции завода, покупкается новое оборудование. Все это направлено на увеличение производственной мощности завода, повышение эффективности производства, улучшение качества выпускаемой продукции, улучшение условий труда.

Теоретическая часть

Расчетная часть

Расчет количества и состава продуктов

Расчет установленного оборудования

Окончательный расчет и подбор оборудования, сборников, насосов

Расчет сборников

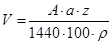

Общая вместимость сборников (  , м3) рассчитывается по формуле 58 [15].

, м3) рассчитывается по формуле 58 [15].

, (58)

, (58)

где  – расчетная длительность пребывания продукта в сборнике, мин;

– расчетная длительность пребывания продукта в сборнике, мин;

– плотность сахара, т/ м3;

– плотность сахара, т/ м3;

– техническая производительность завода, т/сут;

– техническая производительность завода, т/сут;

– количество продукта, % к массе свеклы.

– количество продукта, % к массе свеклы.

Расчет сборников представлен в таблице 2

Таблица 2 – Расчет сборников

|

Наименование сборника

| Количество продукта,

| Время пребывания,

| Плотность

| Объем сборника, м3 | |

| до реконструкции | после реконструкции | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1.Сборник диффузионного сока | 115 | 10 | 1,07 | 150 | 74 |

| 2.Сборник осветлённого сока | 128,31 | 7 | 1,09 | — | 57 |

| 3.Сборник суспензии с отстойника | 3,62 | 7 | 1,109 | — | 10 |

| 4.Сборник не фильтрованного сока 1-ой сатурации | 126,04 | 13 | 1,09 | 150 | 105 |

| 5.Сборник фильтрованного сока 1-ой сатурации | 116,82 | 7 | 1,06 | 92 | 54 |

| 7.Сборник сока перед МВУ | 117,45 | 3 | 1,05 | 35 | 24 |

| 8.Сборник сиропа после 3 корпуса МВУ | 51,5 | 5 | 1,3 | 20 | 14 |

| 10.Сборник сатурированного сиропа | 53,87 | 7 | 1,3 | 35 | 21 |

| 11.Сборник суспензии с TF | 12,45 | 7 | 1,32 | 10 | 8 |

| 12.Сборник фильтрованного сиропа | 50,87 | 10 | 1,09 | 35 | 33 |

| 14.Сборник очищенного сиропа после выпарки | 43,69 | 7 | 1,32 | 20 | 20 |

| 15.Сборник очищенного сиропа | 40,08 | 7 | 1,2 | 20 | 20 |

Расчет насосов

Расчет технической производительности центробежных и шестеренчатых насосов (  , т/сут) производится по формуле 59 [15].

, т/сут) производится по формуле 59 [15].

, (59)

, (59)

где  – количество перекачиваемого продукта, % к массе свеклы;

– количество перекачиваемого продукта, % к массе свеклы;

– плотность продукта, т/ м3;

– плотность продукта, т/ м3;

– коэффициент неравномерности;

– коэффициент неравномерности;

– подача насоса, м3/ч.

– подача насоса, м3/ч.

Нормативы: для центробежных насосов  =1,15;

=1,15;

для шестеренчатых насосов  =1,10.

=1,10.

Расчет центробежных и шестеренчатых насосов представлен в табл. 3

Таблица 3 – Расчет центробежных и шестеренчатых насосов

| Наименование насоса

| Количество продукта а, % к м.св | Мощность А, т/сут | Плотность ρ, т/ м3 | до реконструкции | после реконструкции | ||||

| марка | количество, шт | марка | количество, шт | ||||||

| по расчету | с резерв- ным | по расчету | с резерв- ным | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 Насос диффузионного сока | 115 | 520 | 1,07 | PUTSCH | 1 | 2 | PUTSCH | 1 | 2 |

| 2. Насос пересатурированного сока | 124,69 | 559 | 1,08 | - | - | - | PUTSCH | 1 | 2 |

| 3. Насос суспензии на МЕКО с ППД | 3,62 | 17 | 1,09 | - | - | - | СОТ-60 | 1 | 2 |

| 4. Насос дефекованного сока | 127,13 | 565 | 1,19 | PUTSCH | 1 | 2 | PUTSCH | 1 | 2 |

| 5. Насос сока 1-ой сатурации | 126,04 | 555 | 1,09 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 6. Насос суспензии I Сат. С TF на МЕКО | 9,22 | 38 | 1,06 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 7.Насос сока на МВУ | 117,45 | 531 | 1,19 | PUTSCH | 1 | 2 | PUTSCH | 1 | 2 |

| 8.Насос сиропа после МВУ | 51,3 | 190 | 1,1 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 9. Насос сатутированного сиропа | 53,37 | 197 | 1,05 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 10. Насос сиропа после фильтрации | 50,08 | 221 | 1,3 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 11.Насос суспензии с TF | 3,23 | 12 | 1,32 | СОТ-60 | 1 | 2 | СОТ-60 | 1 | 2 |

| 12.Насос сульфитированного сиропа | 43,69 | 221 | 1,3 | SULZER | 1 | 2 | SULZER | 1 | 2 |

| 13. Насос очищенного сиропа | 40,08 | 220 | 1,32 | SULZER | 1 | 2 | SULZER | 1 | 2 |

Химико-технический контроль

Химико-технологический при переработке сахарной свеклы и сырца представлен в таблице 4 [13].

Таблица 4 –Химико-технологический при переработке сахарной свеклы и сырца

| Наименование продукта | Место и порядок отбора проб | Определяемые показатели | Число анализов в смену | Время выполнения анализов (часы) | |

| 1 | 2 | 3 | 4 | 5 | |

| Диффузионный сок | Кружкой из краника после диффузионного аппарата | СВ, Сх, Ч., содержание мезги, содержание РВ, содержание ВМС и коллоидов | 8 2 | 1-8 2,4 по указанию технолога | |

| Преддефекованный сок | На выходе из преддефекатора | Общее содержание СаО % к объёму сока и щёлочность | 8 | 1-8 | |

| Дефекованный сок | Из краника на трубопроводе между дефекатором и сатуратором | Общее содержание СаО % к объёму сока | 8 | 1-8 | |

| Сатурационный газ | Из трубопровода на дефекосатурации | % содержание СО2 | 2 | 1,5 | |

| Сатурированный сок | Из сатуратора | -скорость осаждения, щелочность в СаО %, прозрачность -цветность -рН | 8 2 8 | 1-8 1,7 1-8 | |

| Дефекованный сироп | Из краника на трубопроводе между дефекатором и сатуратором | Общее содержание СаО % к объёму сиропа | 8 | 1-8 | |

| Сатурированный сироп | Из сатуратора | -щелочность в % СаО, -прозрачность, рН -цветность | 8 8 2 | 1-8 1-8 1,7 | |

| Сульфитационный газ | Из трубопровода поступления газа в сульфитатор | -% содержание SО2 | 2 | 1,5 | |

| Сульфитированный сироп с клеровкой

| Из краника на фильтровальном модуле | -щелочность в СаО %, прозрачность, рН, Сх, СВ, Ч, цветность; -содержание СаО в средней пробе | 8 1 | 1-8 8 | |

| Густой фильтрационный осадок | Из фильтр-пресса | Сх из средней пробы | 2 | 1,7 | |

| Сироп из выпарной установки | -с III корпуса выпарки -с концентратора | СВ, Щ. с индикатором крезоловым красным % СаО, рН, СВ, Сх, Ч, Цв, содержание Са2+ | 8 1 | 1-8 8 | |

| Сироп с клеровкой

| Из сборника перед вакуум-фильтрами | % СаО, Щ, рН, прозрачность, СВ, Сх, Цв, Ч | 8 | 1-8 | |

Заключение

В курсовом проекте были разработаны способы и приемов повышения эффективности удаления несахаров из сахарных растворов.

Одним из путей повышения эффективности сахарного производства является совместная переработка сахарной свеклы и тростникового сахара-сырца, позволяющая повысит коэффициент загруженности мощности продуктового отделения завода.

Комбинированное использование в качестве исходного сырья для производства белого сахара сахарной свеклы и сахара-сырца позволяет увеличить продолжительность производственного цикла функционирования сахарных заводов, и, соответственно, сократить размер постоянных издержек в расчете на единицу производимой продукции. Переработка сахара-сырца обеспечивает высокую оборачиваемость капитала, существенно снижает риски, связанные с недополучением сырья для переработки, в определенной мере ослабляет проблему затоваривания жомом, спрос на который пока невелик.

В сокоочестительном отделении были проведены мероприятия по повышению эффективности очистки.

- отделение осадка до основной дефекации;

- активация суспензии возвращаемой на ППД при помощи преддефекованного сока;

- использование частичной карбонизации и глубокого пересатурирования;

-получение осадка кормового достоинства;

При данной совместной переработке свеклы и сахара-сырца:

1. Увеличивается эффект очистки по сравнению с типовой схемой до 50-55%;

2. Нормы расхода условного топлива и вспомогательных материалов по переработке свеклы остаются без изменения.

3. Нормы расхода для переработки сахара-сырца уменьшаются.

4. Расход известнякового камня при совместной переработке не превышает 3% к массе сырца (вместо 6-7% при переработке только сахара-сырца). Экономия происходит за счет того, что при свекловичном производстве имеет место излишек сатутрационного газа, а при сырцовом – известкового молока. При совместном производстве этот дисбаланс взаимно компенсируется и способствует сокращению расхода известнякового камня.

5. Расход угля на обжиг известняка при совместной переработке снижается, так как составляет 7-9% к массе известнякового камня.

6. При совместной переработке имеет место и экономия по заработной плате, так как многие технологические операции обслуживаются одним и тем же оператором.

Список использованной литературы

1. Заводские схемы очистки диффузионного сока с отделением осадка несахаров до основной дефекации / Н.И.Жаринов, Ю.В.Аникеев, Р.Г.Жижина, М.И.Даишев, Ю.И.Молотилин – Обзорная информация, серия 23: сахарная промышленность, вып. 10. – М.: АгроНИИТЭИПП, 1991. – 32с

2. Жаринов Н.А., Аникеев Ю.В., Жижина Р.Г., Семененко В.З. и др. Заводские схемы очистки диффузионного сока с отделением осадка несахаров до основной дефекации // Сахарная промышленность. АгроНИИТЭИпищепром. – 1991. – Вып. 10. – 33 с.

3. Даишев М.И., Вовк Г.А. Об отделении осадка преддефнкованного сока // Сахарная промышленность. – 1974. - № 1. – С. 8 – 10.

4. Даишев М.И., Решетова Р.С., Молотилин Ю.И. Глубокое пересатурирование при очистке сахарных соков // Известия вузов. Пищевая технология. – 1984. - № 6. – С. 75 -78.

5. Орлова Н.В. Молотилин Ю.И., Люсый И.Н. и др. Об эффективности отделения преддефекационногоосадка // Сахарная промышленность. – 1999.- № 2. – С. 10 – 11.

6. Бугаенко И.Ф. Технологический контроль сахарного ротзводства. – М.: Агропромиздат, 1989. – 213 с.

7. Вовк Г.А., Даишев М.И. Оработе по схеме с отделением предсатурационного осадка // Сахарная промышленность. – 1973. - № 9. – С. 13 – 15.

8. Приймак В.М., Демиденко Г.Т., Сильванюк И.И. и др. Углеизвестковая очистка диффузионногосока с отделением преддефекационного коагулята, не содержащего карбоната кальция // Сахарная промышленность. – 1978. - № 4 С 29 – 31.

9. Жижина Р.Г., Карташов А.К.. Нагорная В.А., Онишко Л.И. Испытание схемы очистки сока с выводом предсатурационного осадка // Сахарная промышленность. – 1967. - № 8. С. 25 – 29.

10. 2. Сапронов А.Р. Технология сахарного производства. – М.: Колос, 1998. – 495с.

11. Дешевая И.Ю. Повышение эффективности использования извести на II сатурации Автореф. дис. канд. техн. наук. – Москва, 2004. – 28 с.

12. Карташов А.К., Головняк Ю.Д., Шойхет В.А. и др. Способ очистки сока с холодной дефекосатурацией, холодной и горячей дефекациями // Сахарная промышленность. – 1967. - № 8. – С.9 – 38.

13. Инструкция по химико-технологическому контролю и учету сахарного производства. - Киев: ВНИИСП, 1983. - 476 с.

14. Бугаенко И.Ф. Технохимический контроль сахарного производства. –М.: Агропромиздат, 1989. - 216 с.

15. Белохвостиков В.И. Расчет технологического оборудования сахарных заводов. – Краснодар, 2002. - 36

Нормативные ссылки

В данных методических указаниях использованы ссылки на следующие нормативные документы:

ГОСТ Р 15-2004. Стандарты национальные РФ. Правила построения,

изложения, оформления и обозначения

ГОСТ Р 7.0.5-2008 СИБИД. Библиографическая ссылка. Общие

требования и правила составления

ГОСТ Р 21.1101-2009 СПДС. Общие требования к

проектной и рабочей документации

ГОСТ 2.105-95 ЕСКД. Общие требования к текстовым документам

ГОСТ 2.301-68 ЕСКД. Форматы

ГОСТ 2.304-81 ЕСКД. Шрифты чертежные

ГОСТ 2.305-68 ЕСКД. Изображения – виды, разрезы, сечения

ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений

ГОСТ 2.701-2008 ЕСКД. Схемы. Виды и типы. Общие требования

к выполнению,

ГОСТ 8.417-2002 ГСИ. Единицы величин

Р50-77-88 Рекомендации ЕСКД. Правила выполнения диаграмм

ГОСТ 21.501-88 СПДС. Правила выполнения архитектурно-

строительных рабочих чертежей

Введение

Сахарная промышленность является важной экономической отраслью во многих странах мира, так как сахар имеет большое народнохозяйственное значение и как продукт питания, и как сырье для промышленности.

По состоянию на 1 января 2010 года, без учета долго не работавших сахарных заводов, мощности 84 сахарных заводов России составляют 302, 43 тыс. тонн переработки свеклы в сутки. Средняя производственная мощность одного сахарного завода в 2009 году составила 3600 тонн переработки свеклы в сутки.

Сегодня свеклосахарный комплекс Северного Кавказа представляют 18 действующих сахарных заводов суммарной производственной мощностью более 80 тыс. тонн переработки свеклы в сутки.

В настоящее время заводы Краснодарского края производят 30-35% всего российского сахара.

Одним из сахарных заводов Краснодарского края является ЗАО «Успенский сахарник», расположенный в с. Успенское. Завод был построен в 1959 году. Предприятие специализируется на переработке свеклы и сахара-сырца. Проектная производственная мощность завода составляла 2500 тонн свеклы в сутки, после проведенных работ по наращиванию мощности и техническому перевооружению предприятия мощность завода удалось увеличить до 10000 тонн свеклы в сутки (данные на 2010 год). В межсезонный период на заводе перерабатывается тростниковый сахар-сырец, среднесуточная производительность по переработке которого за счет реконструкции составляет 1500 т в сутки (2010 г.)

Посевная площадь под свеклой – основного источника сырья для производства сахара – составляет 21543 га со средней урожайностью 352 центнера с гектара земли (по данным за 2010 год).

Завод получает сахарную свеклу от хозяйств Успенского, Новокубанского, Отрадненского районов Краснодарского края, Кочубеевского района Ставропольского края, а также Карачаево – Черкессии. На данный момент 34 свеклосдатчика сотрудничают с ЗАО «Успенский сахарный завод». Суточный прием свеклы на завод составляет 7200 - 9500 тонн, а валовой сбор свеклы - 571520 тонн.

На заводе постоянно внедряются различные меропроиятия по реконструкции завода, покупкается новое оборудование. Все это направлено на увеличение производственной мощности завода, повышение эффективности производства, улучшение качества выпускаемой продукции, улучшение условий труда.

Теоретическая часть

Актуальность поставленной задачи

В последнее время, в связи с не благоприятными условиями, на заводе часто перерабатывается свекла с пониженной чистотой нормального сока. Переработка такой свеклы связана с увеличением потерь сахара в производстве и в мелассе, с большим расходом тепла, извести, а так же наблюдается недогруженность продуктового отделения, что в конечном итоге приводит к снижению технико-экономических показателей работы завода.

В связи с этим целесообразно для повышения эффективности работы завода осуществлять совместную переработку сахарной свеклы и сахара-сырца.

Задачей данного курсового проекта является выявление разумной схемы совместной переработки сахарной свеклы и сахара-сырца.

Дата: 2019-05-28, просмотров: 285.