Плата преобразователя влажности газа предназначена для приемки, обработки сигнала со всеми последующими вычислениями и выдаче информации на дисплей и компьютер (или в любую систему автоматического регулирования). Питание платы осуществляется от сети. Микросхемы питаются напряжением +5В, которое идет от стабилизатора. Входной сигнал поступает в преобразователь от чувствительного элемента, который находится в трубе с контролируемым газом. Данное устройство нашло применение на отопительных станциях, а так же на транспортировочных газовых трубах.

Условия работы электронного узла

1. Вибрация: частота, Гц 10…70 ускорение, g 1…4

2. Многократные удары: ускорение, g 10…15 длительность, мс 5…10

3. Однократные удары: ускорение, g 50…1000 длительность, мс 0,5…10

4. Температура max, K: рабочая 323 предельная 380

5. Температура min, K: рабочая 233 предельная 223

6. Влажность относительная, % 80…93 При температуре, К 213

7. Акустические шумы: уровень, дБ 85…125 частота, Гц 50…1000

8. Атмосферное давление, Па: максимальное 10,6*104 минимальное 5,7*104

9. Линейное ускорение, g: замедленное 2…4 центробежное 2…5

10. Ветровая нагрузка, м/с: рабочая до 50 предельная до 70

2. АНАЛИЗ ТЕХНИЧЕСКИХ УСЛОВИЙ НА СБОРКУ И КОНТРОЛЬ

2. АНАЛИЗ ТЕХНИЧЕСКИХ УСЛОВИЙ НА СБОРКУ И КОНТРОЛЬ

2.1 Технические требования конструктора

1. Технические требования по монтажу по ОСТ92-1042-82

2. Установку элементов производить по ОСТ4ГО 010 030-81 Элементы позиций 11, 12, 13, 14, 15, 16, 20 – Вариант IIA. Элементы позиций 6, 7, 8, 9, 10, 17 – Вариант IIB. Элементы позиций 2, 3, 4, 5 – Вариант VIA.

3. Паять ПОС-61 ГОСТ 21930-76

4. Плату после сборки покрыть лаком УР-231 ОСТ 92-1468-90.

5. *Размеры для справок.

6. Клеймить плату краской ТНПФ-84 ТУ 29-02-889-79.

Лак УР-231 ОСТ 92-1468-90

Ø Область применения [1] – узлы, субблоки, блоки на микросхемах и других радиоэлементах с объемным или печатным монтажом на однослойных или многослойных печатных платах, выполненных различными методами. Компаундом, специальным лаком или фотолаком; места развальцовки, керповки; детали крепежа, экраны, металлические корпуса и детали приборов. Предназначен для отделки и защиты металлических и неметаллических деталей и узлов, влагозащиты и электроизоляции электрорадиодеталей, определяет их выбор, свойства и область применения.

Ø Химический состав: смесь полуфабрикатного лака УР-0231 или УР-0231Л и диэтиленгликольуретана (ДГУ70) ДГУ(65/35) с массовой долей 70% по ТУ 6-03-388 (количество частей по массе=100).

Ø Физико-механические свойства:

- водопоглощаемость после 48 часов испытаний при 20 °С=1%;

- грибостойкий.

Токсикологическая характеристика:

Лаки УР – 231 являются токсичными и горючими материалами, что обусловлено свойствами входящих в их состав смол, растворителей и применяемых для их отвердевания отвердителей. На человека лак оказывает следующее воздействие: наркотическое действие на нервную систему, раздражающее действие на кожу, слизистые оболочки глаз и дыхательных путей, поражает легкие, вызывает острые и хронические отравления. Высушенная пленка лака не оказывает вредное воздействие на организм человека.

Припой ПОС-61 ГОСТ 21930-76

Ø Область применения [2] – лужение, пайка (при ручном и механизированном способах) выводов ЭРЭ, в том числе интегральных схем (ИС) и полупроводниковых приборов (ПП) электромонтажных элементов печатных плат, электромонтажных соединений ячеек и блоков, точных приборов, микропроводов, печатных кабелей и других изделий РЭА.

Ø Химический состав:

- олово – 59 - 61%;

- свинец – остальное;

- сумма примесей – не более 0,29%.

Ø Физико-механические свойства:

- время сопротивления разрыву при температуре 20°С – 42,18 Н/м2*106;

- температура плавления: начальная – 183°С, конечная - 190°С;

- плотность при температуре 20°С – 8500 кг/м3;

- коэффициент теплового расширения  ;

;

- теплопроводность – 50,24 Вт/(м*К);

- удельное электрическое сопротивление 0,139*10-6 Ом*м;

Ø Токсикологические характеристики:

- характер воздействия: поражение печени, селезенки, системы кроветворения. По характеру влияния сходны с действием металлического свинца;

- влияние на кожу: при длительном воздействии – хроническая экзема;

- 1 класс токсичности и опасности по ГОСТ 12.1.007-76;

- ПДК в воздухе рабочей зоны 0,010 мг/м3 по свинцу.

2.4 Технические требования и требования безопасности к типовым операциям сборки и контроля блоков и узлов на печатных платах ОСТ 92-1042-82

Требованиям к узлам и блокам [3]

Окончательный монтаж регулировочных элементов должен производиться после регулировки изделия, о чем должно быть указано в технологическом процессе.

Требования к рихтовке, формовке и обрезке выводов элементов

Рихтовку выводов элементов допускается выполнять при условии обеспечения неподвижности участка вывода на расстоянии не менее 1 мм от корпуса. При этом не допускается перемещение торца выводов микросхем в корпусах с плоскими выводами в горизонтальной плоскости на величину более ширины вывода.

Для микросхем, имеющих в состоянии поставки отклонения концов выводов от плоскости заделки, допускается возвращать их в исходное положение, обеспечив при этом неподвижность участка вывода на расстоянии не менее 1 мм от корпуса.

Требования к лужению и пайке

Флюсы и припои должны соответствовать ОСТ 4ГО.033.200. основными припоями являются припои марок ПОС 61, ПОС 61М, ПОССу 61-05, ПОСК 50-18 по ГОСТ 21931-76.

Основными флюсами являются ФКСп, ФКЭт по ОСТ 4ГО.033.200, ФКТ по ТУ 13 – 4000177 – 51 – 84.

Флюс, поступающий на рабочие места, должен иметь отметку в сопроводительной документации о дате его изготовления, сроке годности, а в случае необходимости указание величины удельной электрической проницаемости.

На емкости, в которой находится флюс, должна быть указана марка флюса.

При изготовлении канифольных флюсов следует использовать канифоль ОК – 5 ТУ 13-4000177-154-83. При необходимости допускается увеличение содержание канифоли во флюсе ФКТ по ТУ 13-4000177-51-85 до 30 - 50% за счет уменьшения содержания растворителя.

Лужение выводов элементов, концов проводов и пайку их на печатные платы следует производить припоем одной марки.

Допускается лужение выводов элементов, концов проводов и контактных площадок печатных плат производить припоем ПОС 61 по ГОСТ 21931-76, пайку – припоем ПОСК 50-18 по ГОСТ 21931-76.

Требования к пайке

Температура и время пайки выводов элементов и концов проводов не должны превышать значений, указанных в стандартных и технических условиях на элементы. В случае отсутствия таких указаний при пайке выводов элементов, кроме микросхем, концов проводов должны выполняться следующие требования:

- температура стержня электропаяльника – не более 265°С;

- время пайки – не более 3с;

- интервал между повторными пайками – не менее 20 с;

- количество перепаек – не более 2.

Требования к паяным соединениям

Пайка должна быть по возможности «скелетной», т.е. под припоем должен просматриваться контур вывода элемента. Торец вывода может быть видимым и нелуженым. Допускается «заливная» форма паяного соединения, когда выводы элемента полностью скрыты припоем.

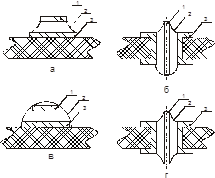

Рисунок 2.5.1 – Варианты пайки 1 – вывод элемента; 2 – припой; 3 – контактная площадка.

Требования к лужению

Участок вывода элемента, подлежащий пайке, должен подвергаться лужению припоем на расстоянии от корпуса, указанном в технических условиях на элемент.

В случае отсутствия таких указаний лужение выводов элементов следует производить на расстоянии от корпуса не менее 1 мм.

На поверхности выводов элементов и проводов, подлежащих лужению, не должно быть лака, краски, коррозии, темных пятен.

При необходимости допускаются до лужения выводы элементов, кроме выводов микросхем, зачищать от окисной пленки, лак, краски на расстоянии не менее 2 мм от корпуса, при этом не допускается полное снятие металлического покрытия, оголение основного материала вывода и повреждение наружного контактного узла и его покрытия.

Температура и время лужения выводов элементов (кроме микросхем) и концов проводов не должны превышать указанных в государственных стандартах и технических условиях.

При отсутствии таких указаний должны быть:

- температура припоя (стержня электропаяльника) – не более 265°С;

- время лужения – не более 3 с;

- количество погружений – не более 2;

- интервал между погружениями одних и тех же выводов – не менее 5 мин;

- длина нелуженого участка жил провода от торца изоляции до уженной части должна быть не более 1 мм.

Требования к контрольно-регулировочным работам

Требования к контрольно-регулировочным работам

При проведении контрольно-регулировочных и испытательных работ приспособление (контактные устройства) должны обеспечивать надежное контактирование с выводными (контрольными) контактными площадками печатной платы.

В процессе проведения контрольно-регулировочных работ не допускаются:

- замыкание цепей, выводов элементов и т.п. при применении щупов, зажимных и других контактирующих устройств;

- механические повреждения монтажа.

Допускается применение бесконтактных методов отыскания дефектов аппаратуры.

Дата: 2019-05-28, просмотров: 320.