1. Расчет исполнительных размеров калибров-скоб для Æ91h11(-0,22).

Δв=28 мкм, ув1=0 мкм, Нк1=15 мкм, Нр=4 мкм

1) Определим наибольший предельный размер вала:

Dmax=DH=91 мм.

2) Определим наименьший предельный размер вала:

Dmin=DH-Δд=91-0,22=90,78 мм.

3) Определим наибольший размер непроходного калибра-скобы:

HEc =Dmin-Нк1/2=90,78-0,015/2=90,7725 мм.

4) Определим наименьший размер проходного калибра-скобы:

ПРс=Dmax-Δв1-Нк/2=91-0,028-0,004/2=90,97 мм.

5) Определим предельный размер изношенного калибра-скобы:

ПРи. с. =Dmax+ув=91+0=91 мм.

6) Определим наибольший размер контркалибра К-ПРс:

К-ПРс=Dmax-Δв1+Нр=91-0,028+0,015/2=90,047 мм.

7) Определим наибольший размер контркалибра К-НЕс:

К-НЕс=Dmin+Нр/2=90,78+0,004/2=90,782 мм.

8) Определим наибольший размер контркалибра К-Ис:

К-Ис=Dmax+ув1+Нр=91+0+0,004/2=91,002 мм.

9) Построим схему расположения полей допусков калибров для вала диаметром Æ91h11 (-0,22)

2. Расчет исполнительных размер калибров-пробок для измерения Æ77Н11(+0, 19):

Δ0=25 мкм, Нк=13 мкм, ув=0 мкм.

1) Определим наибольший предельный размер контролируемого отверстия:

Dmax=Dн+Δд=77+0, 19=77,19 мм.

2) Определить наименьший предельный размер контролируемого отверстия:

Dmin=Dн=77=77 мм.

3) Определим наибольший размер проходного нового калибра-пробки:

ПРп=Dmin+Δ0+Нк/2=77+0,025+0,013/2=77,0315 мм.

4) Определим наибольший размер непроходного калибра-пробки:

НЕп=Dmax+Нк=77, 19+0,013/2=77,228 мм.

5) Определим предельный размер изношенного калибра-пробки:

ПРи=Dmin-ув=77-0=77 мм.

6) Строим схему расположения полей допусков калибров для отверстия

Æ77Н11(+0, 19).

Конструкторская часть

Проектирование станочного приспособления

Для выполнения этого пункта курсового проекта я выбрал такой тип приспособления, как трехкулачковый патрон с клиновым центрирующим механизмом (токарная операция), который приводится в действие от вращающегося пневмоцилиндра.

Из приспособлений для токарных станков наиболее широко применяются трехкулачковые патроны. Конструкция трехкулачкового патрона состоит из корпуса, в котором перемещаются три кулачка с рифленой поверхностью которых сопрягаются сменные кулачки. Для крепления накладных кулачков после их перестановки в процессе наладки патрона служат винты и сухари.

Скользящая в отверстии корпуса патрона муфта имеет для связи с кулачками три паза с углом наклона 15° и приводится в движение от штока привода. В рабочем положении муфта удерживается штифтом, который одновременно служит упором, ограничивающим поворот муфты при смене кулачков. Втулка предохраняет патрон от проникновения в него грязи и струж

|

ки. Одновременно ее конусное отверстие используется для установки направляющих втулок, упоров и т.п.

К достоинствам клинового патрона следует отнести:

1) компактность и жесткость, так как механизм патрона состоит всего из четырех подвижных частей (скользящей муфты и кулачков);

2) износоустойчивость, так как соединение муфты с кулачками происходит по плоскостям с равномерно распределенным давлением, а возможность быстрого съема кулачков способствует хорошей их чистке и смазке.

Пневмоцилиндр состоит из двух основных частей: муфты и цилиндра. Для присоединения тяги патрона имеется резьбовое отверстие на выступающем конце штока. Воздухоподводящая муфта присоединяется к цилиндру болтами с помощью фланца. Сжатый воздух подается через ниппель, центровое отверстие в стержне и отверстие в штоке в штоковую полость цилиндра. Под действием давления воздуха (0,5-0,6 МПа) поршень перемещается влево, создавая на штоке тянущую силу. При переключении крана управления сжатый воздух через ниппель, радиальные отверстия и скосы в стержне подается в поршневую (нештоковую) полость цилиндра, поршень перемещается вправо, создавая на штоке толкающую силу.

Соединение патрона со штоком пневмоцилиндра осуществляется тягой.

Расчет приспособления

Операция – токарная черновая

Dо. п. =91 мм – диаметр обрабатываемой поверхности

Dз=93 мм – диаметр заготовки

Lз=18 мм – длина заготовки

Pz=217 Н – сила резания

Определим коэффициент запаса для самоцентрирующегося трехкулачкового патрона с пневматическим приводом зажима:

Кзап=КоК1К2К3К4К5К6=1,5Ч1Ч1,2Ч1Ч1Ч1Ч1=1,8 [ист.2 стр.107]

Ко=1,5 – постоянный коэффициент запаса;

К1=1 – коэффициент, учитывающий состояние поверхности заготовки;

К2=1,2 - коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента;

К3=1 - коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей на детали;

К4=1 - коэффициент, учитывающий постоянство силы зажима, развиваемой приводом приспособления;

К5=1 - коэффициент, учитывающий удобное расположение рукоятки для ручных зажимных устройств;

К6=1 - коэффициент, учитывающий при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.

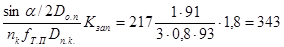

Определим силу зажима детали одним кулачком патрона:

Wк=Pz  Н

Н

nк=3 – число кулачков в патроне;

fТ.П. =0,8 – коэффициент трения на рабочих поверхностях кулачков;

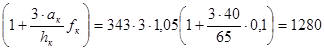

3. Определим силу на штоке привода трехкулачкового патрона:

Qшт. =Wknkkтр  Н

Н

Kтр=1,05 - коэффициент, учитывающий дополнительные силы трения в патроне;

ак=40 мм – вылет кулачка от середины его опоры в пазу патрона до центра приложения силы на одном кулачке;

hк=65 мм – длина направляющей части кулачка;

fк=0,1 – коэффициент трения кулачка.

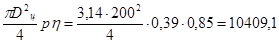

4. Определим действительную силу зажима детали:

Qш. д. =  Н

Н

η=0,85 – коэффициент полезного действия;

Dц=200 мм – диаметр цилиндра;

Р=0,39 Мн/м – давление сжатого воздуха.

Список литературы

1. Справочник технолога-машиностроителя. т.1 под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985 г.

2. Курсовое проектирование по предмету "Технология машиностроения" Добрыднев И.С. – М.: Машиностроение, 1985 г.

3. Справочник технолога-машиностроителя. т.2 под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985 г.

4. Справочник инструментальщика. Под ред. И.А. Ординарцева. – Л.: Машиностроение. Ленингр. отд-ние, 1987 г.

5. Приспособления для металлорежущих станков. М.А. Ансеров – М.: Машиностроение, 1984 г.

Приложение 1

Технические характеристики станков

Станок токарно-винторезный 16Л20П

Наибольший диаметр обрабатываемой заготовки:

Над станиной 400

Над суппортом 210

Наибольший диаметр прутка, проходящего через

отверстие шпинделя 34

наибольшая длина обрабатываемой заготовки 1500

Шаг нарезаемой резьбы:

Метрической 0,25 - 0,56

Дюймовой, число ниток на дюйм 56-0,25

Модульной, модуль 0,5-112

Питчевой, питч 112-0,5

Частота вращения шпинделя, об/мин 16-1600

Число скоростей шпинделя 21/18

Наибольшее перемещение суппорта:

Продольное 1440

Поперечное 240

Подача суппорта, мм/об (мм/мин):

Продольная 0,05-2,8

Поперечная 0,025-1,4

Число ступеней подач -

Скорости быстрого перемещения суппорта, мм/мин:

Продольного 4000

Поперечного 2000

Мощность электродвигателя главного привода, кВт 6,3

Габаритные размеры (без ЧПУ):

Длина 2920

Ширина 1035

Высота 1450

Масса, кг 2050

Станок Вертикально-фрезерный консольный 6Р10

Размеры рабочей поверхности стола 160х630

Наибольшее перемещение стола:

Продольное 500

Поперечное 160

Вертикальное 300

Перемещение гильзы со шпинделем 60

Наибольший угол поворота шпиндельной

головки, ° ±45

Внутренний конус шпинделя (конусность 7: 24) -

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 50-2240

Число подач стола 12

Подача стола, мм/мин:

Продольная и поперечная 25-1120

Вертикальная 12,5-560

Скорость быстрого перемещения стола, мм/мин:

Продольного и поперечного 2300

Вертикального 1120

Мощность электродвигателя привода главного

движения, кВт 3

Габаритные размеры:

Длина 1445

Ширина 1875

Высота 1750

Масса (без выносного оборудования), кг 1300

Вертикально-сверлильный станок 2Н125

Наибольший условный диаметр сверления

в стали 25

Рабочая поверхность стола 400x450

Наибольшее расстояние от торца шпинделя

до рабочей поверхности стола 700

Вылет шпинделя 250

Наибольший ход шпинделя 200

Наибольшее вертикальное перемещение:

сверлильной (револьверной) головки 170

стола 270

Конус Морзе отверстия шпинделя 3

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 45-2000

Число подач шпинделя (револьверной головки) 9

Подача шпинделя (револьверной головки), мм/об 0,1-0,6

Мощность электродвигателя привода главного

движения, кВт 2,2

Габаритные размеры:

длина 915

ширина 785

высота 2350

Масса, кг 880.

Дата: 2019-05-28, просмотров: 347.