СОДЕРЖАНИЕ

Назначение детали в узле. 2

Определение годового объема выпуска и типа производства. 2

Анализ технологичности конструкции детали. 3

Выбор и обоснование способа получения заготовки. 4

Разработка маршрута обработки заготовки. 6

Расчет операционных припусков. 7

Расчетно-аналитический метод. 8

Расчет режимов резания. 10

Расчет контрольно-измерительного инструмента. 38

Конструкторская часть. 39

Проектирование станочного приспособления. 39

Расчет приспособления. 41

Список литературы... 43

Приложение 1. 44

Назначение детали в узле

Корпус шарикоподшипника представляет собой стальной штамповочный стакан с опорным фланцем и внутренней расточкой под шарикоподшипник.

Корпус шарикоподшипника является одной из основных корпусных деталей вертикального привода сепаратора СЛ-5.

Сепаратор СЛ-5 предназначен для центробежной очистки от механических примесей и воды топлива и минеральных масел дизельных и турбинных установок для судов и других энергетических установок.

Вертикальный привод передает вращение от эл. двигателя мощностью 15 кВт к барабану сепаратора(скорость вращения около 5000 об/мин). Вал привода установлен в двух шарикоподшипниках: верхнем - радиальном и нижнем - радиально-сферическом.

Рассматриваемый корпус шарикоподшипника является местом установки верхнего радиального шарикоподшипника, который воспринимает радиальные нагрузки, возникающие в барабане сепаратора при его вращении.

Определение годового объема выпуска и типа производства

N=mM (1+γδ/100) = 3Ч12000(1+6Ч3/100) =57600,

Где: m – количество одноименных деталей в машине;

М=12000 – годовой объем выпуска машин;

γ – 5…10 количество запасных частей в процентах;

δ – 2…6 процент брака и технологических потерь, включая детали используемые для настройки станка, в процентах.

N=57600 – производство крупносерийное

серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально–сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

Расчет операционных припусков

В подъемно–транспортном машиностроении используют два метода определения припусков на обработку: опытно–статистический и расчетно–аналитический.

При расчетно-аналитическом методе промежуточный припуск на каждом технологическом переходе должен быть таким, чтобы при его снятии устранялись погрешности обработки и дефекты поверхностного слоя, полученные на предшествующих переходах, а также исключались погрешности установки обрабатываемой заготовки, возникающие на выполняемом переходе.

Расчет режимов резания

Режим резания является одним из главных факторов технологического процесса механической обработки, определяющий нормы времени на операцию. В связи с этим необходимо в полной мере использовать режущие свойства инструмента и производственные возможности оборудования.

При назначении и расчете элементов режимов резания следует учитывать следующие факторы: материал и состояние заготовки; тип и размеры инструмента, материал его режущей части, тип и состояние оборудования.

Элементы режима резания, как правило, устанавливаются в следующем порядке:

· назначается глубина резания t;

· назначается подача режущего инструмента s;

· рассчитывается скорость резания v;

· рассчитывается сила резания Pz или крутящий момент на шпинделе станка Мкр;

· определяется мощность, расходуемая на резание N;

· выбирается металлорежущее оборудование.

Глубина резания t при черновой обработке назначается такой, чтобы был снят весь припуск за один проход или большая его часть.

Подача s при черновой обработке выбирается максимально возможной, исходя из жесткости и прочности системы СПИД, прочности твердосплавной режущей пластины и других ограничивающих факторов. При чистовом точении подача назначается в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности.

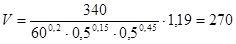

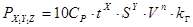

Скорость резания v рассчитывается по эмпирическим формулам установленным для каждого вида обработки.

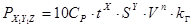

Сила резания раскладывается на составляющую тангенциальную Pz, радиальную Рy и осевую Рx силы резания. Главной составляющей силой, определяющей расходуемую на резание мощность и крутящий момент на шпинделе станка, является сила Рz которая рассчитывается по эмпирической зависимости.

Операция 005 Токарная(черновая):

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш95): t = 2 мм

s = 0,6 мм/об

i = 1

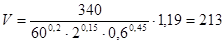

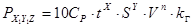

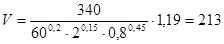

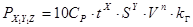

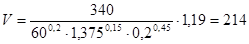

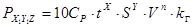

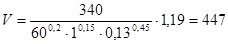

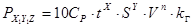

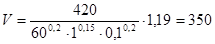

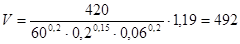

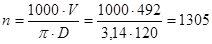

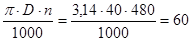

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,60,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

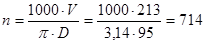

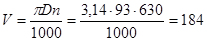

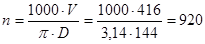

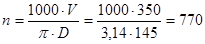

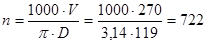

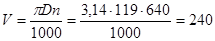

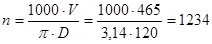

об/мин

об/мин

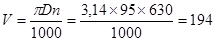

принимаем nф=630 об/мин, тогда

м/мин=3,2 м/с

м/мин=3,2 м/с

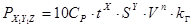

силовые параметры:

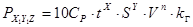

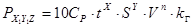

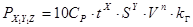

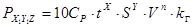

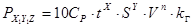

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,60,75ּ194 - 0,15ּ0,97= 1328 (н)

= 10ּ300ּ21ּ0,60,75ּ194 - 0,15ּ0,97= 1328 (н)

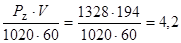

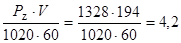

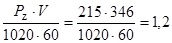

мощность:

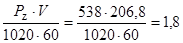

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Используем подрезной резец из твердосплавных пластин Т15К6.

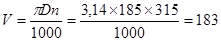

(Ш185): t = 2 мм

s = 0,8 мм/об

i = 1

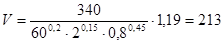

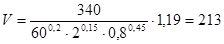

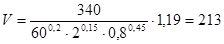

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

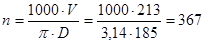

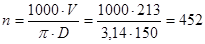

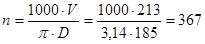

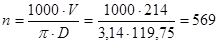

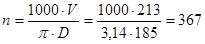

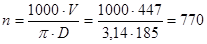

об/мин

об/мин

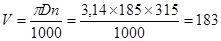

принимаем nф=315 об/мин, тогда

м/мин=3,05 м/с

м/мин=3,05 м/с

силовые параметры:

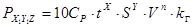

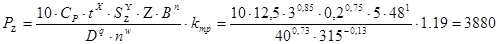

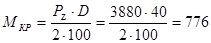

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

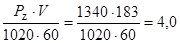

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

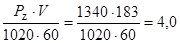

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

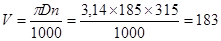

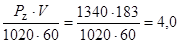

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

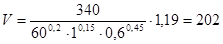

Резец проходной упорный, твердосплавные пластины Т15К6

(Ш93): t =1 мм

s = 0,6 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,60,45

tx = 10,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=3,37 м/с

м/мин=3,37 м/с

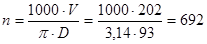

об/мин

об/мин

принимаем nф=630 об/мин, тогда

м/мин=3,07 м/с

м/мин=3,07 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ11ּ0,60,75ּ184 - 0,15ּ0,97= 907,5 (н)

= 10ּ300ּ11ּ0,60,75ּ184 - 0,15ּ0,97= 907,5 (н)

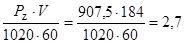

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Резец расточной для обработки сквозных отверстий, твердосплавные пластины Т15К6

(Ш77): t =1 мм

s = 0,2 мм/об

i = 1

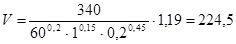

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0, 20,45

tx = 50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=3,75 м/с

м/мин=3,75 м/с

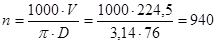

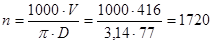

об/мин

об/мин

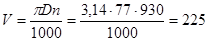

принимаем nф=930 об/мин, тогда

м/мин=3,75 м/с

м/мин=3,75 м/с

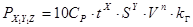

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ11ּ0, 20,75ּ225 - 0,15ּ0,97= 880 (н)

= 10ּ300ּ11ּ0, 20,75ּ225 - 0,15ּ0,97= 880 (н)

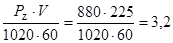

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Операция 010 токарная (черновая):

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш150): t = 2 мм

s = 0,8 мм/об

i = 1

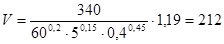

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

об/мин

об/мин

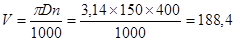

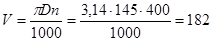

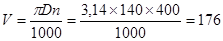

принимаем nф=400 об/мин, тогда

м/мин=3,14 м/с

м/мин=3,14 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,80,75ּ188,4 - 0,15ּ0,97= 1334 (н)

= 10ּ300ּ21ּ0,80,75ּ188,4 - 0,15ּ0,97= 1334 (н)

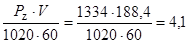

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш95): t = 2 мм

s = 0,6 мм/об

i = 1

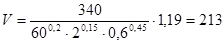

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,60,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

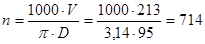

об/мин

об/мин

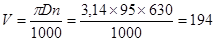

принимаем nф=630 об/мин, тогда

м/мин=3,2 м/с

м/мин=3,2 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,60,75ּ194 - 0,15ּ0,97= 1328 (н)

= 10ּ300ּ21ּ0,60,75ּ194 - 0,15ּ0,97= 1328 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

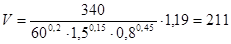

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш185): t = 2 мм

s = 0,8 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

об/мин

об/мин

принимаем nф=315 об/мин, тогда

м/мин=3,05 м/с

м/мин=3,05 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Резец проходной упорный, твердосплавные пластины Т15К6

(Ш147): t =1,5 мм

s = 0,8 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 1,50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=3,5 м/с

м/мин=3,5 м/с

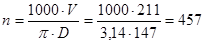

об/мин

об/мин

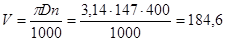

принимаем nф=400 об/мин, тогда

м/мин=3,08 м/с

м/мин=3,08 м/с

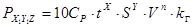

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ1,51ּ0,80,75ּ184,6 - 0,15ּ0,97= 1360 (н)

= 10ּ300ּ1,51ּ0,80,75ּ184,6 - 0,15ּ0,97= 1360 (н)

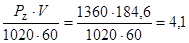

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Резец расточной для обработки глухих отверстий, твердосплавные пластины Т15К6

(Ш119,75): t =1,375 мм

s = 0,2 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0, 20,45

tx = 1,3750,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=3,57 м/с

м/мин=3,57 м/с

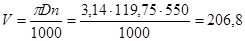

об/мин

об/мин

принимаем nф=550 об/мин, тогда

м/мин=3,45 м/с

м/мин=3,45 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ1,3751ּ0, 20,75ּ206,8 - 0,15ּ0,97= 538 (н)

= 10ּ300ּ1,3751ּ0, 20,75ּ206,8 - 0,15ּ0,97= 538 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Операция 015 токарная (чистовая):

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш185): t = 2 мм

s = 0,8 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

об/мин

об/мин

принимаем nф=315 об/мин, тогда

м/мин=3,05 м/с

м/мин=3,05 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

= 10ּ300ּ21ּ0,80,75ּ183 - 0,15ּ0,97= 1340 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

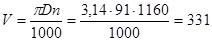

Резец проходной упорный, твердосплавные пластины Т15К6

(Ш91): t =1 мм

s = 0,1 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,10,2

tx = 10,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=5,8м/с

м/мин=5,8м/с

об/мин

об/мин

принимаем nф=1160 об/мин, тогда

м/мин=5,5 м/с

м/мин=5,5 м/с

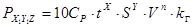

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp =

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ11ּ0,10,75ּ331 - 0,15ּ0,97= 217 (н)

= 10ּ300ּ11ּ0,10,75ּ331 - 0,15ּ0,97= 217 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

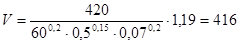

Резец расточной для обработки сквозных отверстий, твердосплавные пластины Т15К6

(Ш77): t =0,5 мм

s = 0,07 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,070,2

tx = 0,50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=6,9 м/с

м/мин=6,9 м/с

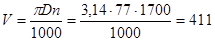

об/мин

об/мин

принимаем nф=1700 об/мин, тогда

м/мин=6,85 м/с

м/мин=6,85 м/с

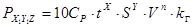

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ0,51ּ0,070,75ּ411 - 0,15ּ0,97= 80 (н)

= 10ּ300ּ0,51ּ0,070,75ּ411 - 0,15ּ0,97= 80 (н)

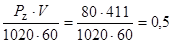

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

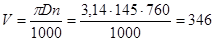

Фаска 1,5Ч45° на ступени Ш185

(Ш185): t = 1 мм

s = 0,13 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,130,45

tx = 10,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=7,45м/с

м/мин=7,45м/с

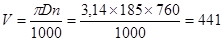

об/мин

об/мин

принимаем nф=760 об/мин, тогда

м/мин=7,35 м/с

м/мин=7,35 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ11ּ0,130,75ּ441 - 0,15ּ0,97= 253 (н)

= 10ּ300ּ11ּ0,130,75ּ441 - 0,15ּ0,97= 253 (н)

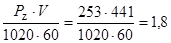

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Операция 020 Токарная(чистовая):

Резец канавочный, пластины Т15К6

t =5 мм

s = 0,4 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,40,45

tx = 50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=3,5 м/с

м/мин=3,5 м/с

об/мин

об/мин

принимаем nф=400 об/мин, тогда

м/мин=3 м/с

м/мин=3 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ51ּ0,40,75ּ182 - 0,15ּ0,97= 432 (н)

= 10ּ300ּ51ּ0,40,75ּ182 - 0,15ּ0,97= 432 (н)

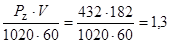

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

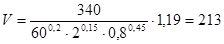

Используем подрезной резец из твердосплавных пластин Т15К6.

(Ш140): t = 2 мм

s = 0,8 мм/об

i = 3

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,80,45

tx = 20,15

Tm = 600,2 - стойкость инструмента.

Kv – общий поправочный коэффициент. [ист.3, стр.282]

кv = kμvּknvּkuv = 1, 19

kμv = kг  = 1ּ

= 1ּ

knv = 1, kuv = 1

м/мин=3,38 м/с

м/мин=3,38 м/с

об/мин

об/мин

принимаем nф=400 об/мин, тогда

м/мин=2,9 м/с

м/мин=2,9 м/с

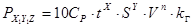

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = kμрּkцрּ kypּkλрּkгр = 0,89ּ1,1ּ1= 0,97

kφр = 0,89; kγp = 1,1; kλр = 1, krp=1

= 10ּ300ּ21ּ0,80,75ּ176 - 0,15ּ0,97= 1424 (н)

= 10ּ300ּ21ּ0,80,75ּ176 - 0,15ּ0,97= 1424 (н)

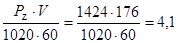

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Резец расточной для обработки глухих отверстий, твердосплавные пластины Т15К6

(Ш144): t =0,5 мм

s = 0,07 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,070,2

tx = 0,50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=6,9 м/с

м/мин=6,9 м/с

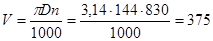

об/мин

об/мин

принимаем nф=830 об/мин, тогда

м/мин=6,25 м/с

м/мин=6,25 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ0,51ּ0,070,75ּ375 - 0,15ּ0,97= 82 (н)

= 10ּ300ּ0,51ּ0,070,75ּ375 - 0,15ּ0,97= 82 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Операция 025 токарная (чистовая):

Резец проходной упорный твердосплавные пластины Т15К6

(Ш145): t =1 мм

s = 0,1 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,10,2

tx = 10,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=5,8 м/с

м/мин=5,8 м/с

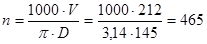

об/мин

об/мин

принимаем nф=760 об/мин, тогда

м/мин=5,8 м/с

м/мин=5,8 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,1

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ11ּ0,10,75ּ346 - 0,15ּ0,97= 215 (н)

= 10ּ300ּ11ּ0,10,75ּ346 - 0,15ּ0,97= 215 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П

Резец расточной для обработки глухих отверстий, твердосплавные пластины Т15К6

(Ш120): t =0,125 мм

s = 0,06 мм/об

i = 1

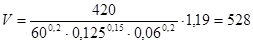

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,060,2

tx = 0,1250,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=8,8 м/с

м/мин=8,8 м/с

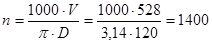

об/мин

об/мин

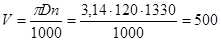

принимаем nф=1330 об/мин, тогда

м/мин=8,3 м/с

м/мин=8,3 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ0,1251ּ0,060,75ּ500 - 0,15ּ0,97= 33 (н)

= 10ּ300ּ0,1251ּ0,060,75ּ500 - 0,15ּ0,97= 33 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

Операция 030 токарная:

канавка Ш119:

Резец канавочный, пластины Т15К6

t =0,5 мм

s = 0,5 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 340

= 340

Sу = 0,50,45

tx = 0,50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=4,5 м/с

м/мин=4,5 м/с

об/мин

об/мин

принимаем nф=640 об/мин, тогда

м/мин=4 м/с

м/мин=4 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

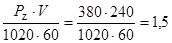

= 10ּ300ּ0,51ּ0,50,75ּ240 - 0,15ּ0,97= 380 (н)

= 10ּ300ּ0,51ּ0,50,75ּ240 - 0,15ּ0,97= 380 (н)

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

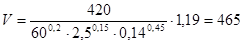

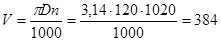

Резец проходной отогнутый (450):

(Ш120): t =2,5 мм

s = 0,14 мм/об

i = 3

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,140,45

tx = 2,50,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=7,75 м/с

м/мин=7,75 м/с

об/мин

об/мин

принимаем nф=1020 об/мин, тогда

м/мин=6,4 м/с

м/мин=6,4 м/с

силовые параметры:

, [ист.3, с.271

, [ист.3, с.271

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1

y = 0,75

n = - 0,15

kp = 0,97

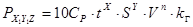

= 10ּ300ּ2,51ּ0,140,75ּ384 - 0,15ּ0,97= 682(н)

= 10ּ300ּ2,51ּ0,140,75ּ384 - 0,15ּ0,97= 682(н)

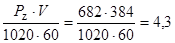

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П

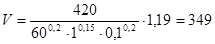

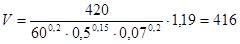

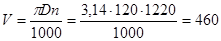

Операция 035 токарная(тонкое растачивание):

Резец расточной для обработки глухих отверстий, твердосплавные пластины Т15К6

(Ш120): t =0,2 мм

s = 0,06 мм/об

i = 1

V =  [ист.3, с.265]

[ист.3, с.265]

Где эмпирические коэффициенты: [ист.3, с.269]

= 420

= 420

Sу = 0,060,2

tx = 0, 20,15

Tm = 600,2 - стойкость инструмента

Kv =1, 19

м/мин=8,2 м/с

м/мин=8,2 м/с

об/мин

об/мин

принимаем nф=1220 об/мин, тогда

м/мин=7,7 м/с

м/мин=7,7 м/с

силовые параметры:

, [ист.3, с.271]

, [ист.3, с.271]

Где эмпирические коэффициенты: [ист.3, с.273]

Сp = 300

x = 1,0

y = 0,75

n = - 0,15

kp = 0,97

= 10ּ300ּ0,21ּ0,060,75ּ460 - 0,15ּ0,97= 42 (н)

= 10ּ300ּ0,21ּ0,060,75ּ460 - 0,15ּ0,97= 42 (н)

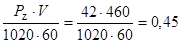

мощность:

N =  (кВт) [ист.3, с.271]

(кВт) [ист.3, с.271]

Выбираем токарно-винторезный станок 16Л20П.

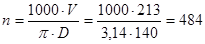

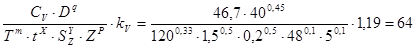

Операция 040 фрезерная:

Фреза концевая с коническим хвостиком Р6М5

(Ш145): D=40

t = 3ммq = 0,45Т = 120 мин

Sz = 0,2 мм x = 0,5 u=0,1

Z = 5y = 0,5

i = 2p = 0,1

Cv = 46,7m = 0,33

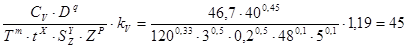

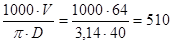

V =  м/мин=0,75 м/с

м/мин=0,75 м/с

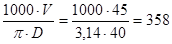

n =

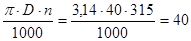

принимаем n =315 об/мин

Vф =  м/мин=0,67 м/с

м/мин=0,67 м/с

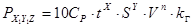

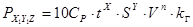

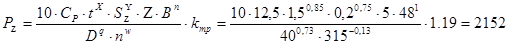

сила резания:

Н

Н

Ср = 12,5

x = 0,85

y = 0,75

q = 0,73

w = - 0,13

n = 1

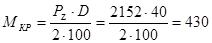

крутящий момент:

(Нּм)

(Нּм)

мощность:

Nℓ =  кВт

кВт

Выбираем станок вертикально-фрезерный консольный 6Р10.

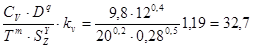

Операция 045 фрезерная(чистовая):

Фреза концевая с коническим хвостиком Р6М5

(Ш145): D=40

t = 1,5ммq = 0,45Т = 120 мин

Sz = 0,2 мм x = 0,5 u=0,1

Z = 5y = 0,5

i = 2p = 0,1

Cv = 46,7m = 0,33

V =  м/мин=1,07 м/с

м/мин=1,07 м/с

n =

принимаем n =480 об/мин

Vф =  м/мин=1 м/с

м/мин=1 м/с

сила резания:

Н

Н

Ср = 12,5

x = 0,85

y = 0,75

q = 0,73

w = - 0,13

n = 1

крутящий момент:

(Нּм)

(Нּм)

мощность:

Nℓ =  кВт

кВт

Выбираем станок вертикально-фрезерный консольный 6Р10.

Операция 050 сверлильная:

Сверло спиральное Æ12 P6M8

t=6 q=0,4

s=0,28 y=0,5

Cv=9,8 m=0,2

T=20

Скорость резания:

V=  м/мин =0,55 м/с

м/мин =0,55 м/с

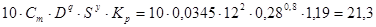

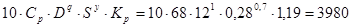

Крутящий момент:

Cm=0,0345, q=2, y=0,8

Mкр=  Hm

Hm

Сила резания:

Cp=68, q=1, y=0,7

P0=  H

H

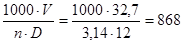

Мощность резания:

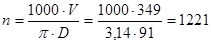

n=  об/мин

об/мин

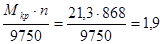

Ne=  кВт

кВт

Выбираем станок вертикально-сверлильный 2Н125.

Конструкторская часть

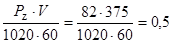

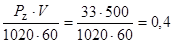

Расчет приспособления

Операция – токарная черновая

Dо. п. =91 мм – диаметр обрабатываемой поверхности

Dз=93 мм – диаметр заготовки

Lз=18 мм – длина заготовки

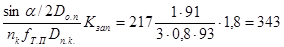

Pz=217 Н – сила резания

Определим коэффициент запаса для самоцентрирующегося трехкулачкового патрона с пневматическим приводом зажима:

Кзап=КоК1К2К3К4К5К6=1,5Ч1Ч1,2Ч1Ч1Ч1Ч1=1,8 [ист.2 стр.107]

Ко=1,5 – постоянный коэффициент запаса;

К1=1 – коэффициент, учитывающий состояние поверхности заготовки;

К2=1,2 - коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента;

К3=1 - коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей на детали;

К4=1 - коэффициент, учитывающий постоянство силы зажима, развиваемой приводом приспособления;

К5=1 - коэффициент, учитывающий удобное расположение рукоятки для ручных зажимных устройств;

К6=1 - коэффициент, учитывающий при наличии моментов, стремящихся повернуть обрабатываемую деталь вокруг ее оси.

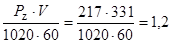

Определим силу зажима детали одним кулачком патрона:

Wк=Pz  Н

Н

nк=3 – число кулачков в патроне;

fТ.П. =0,8 – коэффициент трения на рабочих поверхностях кулачков;

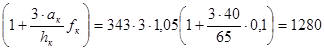

3. Определим силу на штоке привода трехкулачкового патрона:

Qшт. =Wknkkтр  Н

Н

Kтр=1,05 - коэффициент, учитывающий дополнительные силы трения в патроне;

ак=40 мм – вылет кулачка от середины его опоры в пазу патрона до центра приложения силы на одном кулачке;

hк=65 мм – длина направляющей части кулачка;

fк=0,1 – коэффициент трения кулачка.

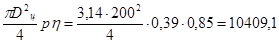

4. Определим действительную силу зажима детали:

Qш. д. =  Н

Н

η=0,85 – коэффициент полезного действия;

Dц=200 мм – диаметр цилиндра;

Р=0,39 Мн/м – давление сжатого воздуха.

Список литературы

1. Справочник технолога-машиностроителя. т.1 под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985 г.

2. Курсовое проектирование по предмету "Технология машиностроения" Добрыднев И.С. – М.: Машиностроение, 1985 г.

3. Справочник технолога-машиностроителя. т.2 под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985 г.

4. Справочник инструментальщика. Под ред. И.А. Ординарцева. – Л.: Машиностроение. Ленингр. отд-ние, 1987 г.

5. Приспособления для металлорежущих станков. М.А. Ансеров – М.: Машиностроение, 1984 г.

Приложение 1

Технические характеристики станков

Станок токарно-винторезный 16Л20П

Наибольший диаметр обрабатываемой заготовки:

Над станиной 400

Над суппортом 210

Наибольший диаметр прутка, проходящего через

отверстие шпинделя 34

наибольшая длина обрабатываемой заготовки 1500

Шаг нарезаемой резьбы:

Метрической 0,25 - 0,56

Дюймовой, число ниток на дюйм 56-0,25

Модульной, модуль 0,5-112

Питчевой, питч 112-0,5

Частота вращения шпинделя, об/мин 16-1600

Число скоростей шпинделя 21/18

Наибольшее перемещение суппорта:

Продольное 1440

Поперечное 240

Подача суппорта, мм/об (мм/мин):

Продольная 0,05-2,8

Поперечная 0,025-1,4

Число ступеней подач -

Скорости быстрого перемещения суппорта, мм/мин:

Продольного 4000

Поперечного 2000

Мощность электродвигателя главного привода, кВт 6,3

Габаритные размеры (без ЧПУ):

Длина 2920

Ширина 1035

Высота 1450

Масса, кг 2050

Станок Вертикально-фрезерный консольный 6Р10

Размеры рабочей поверхности стола 160х630

Наибольшее перемещение стола:

Продольное 500

Поперечное 160

Вертикальное 300

Перемещение гильзы со шпинделем 60

Наибольший угол поворота шпиндельной

головки, ° ±45

Внутренний конус шпинделя (конусность 7: 24) -

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 50-2240

Число подач стола 12

Подача стола, мм/мин:

Продольная и поперечная 25-1120

Вертикальная 12,5-560

Скорость быстрого перемещения стола, мм/мин:

Продольного и поперечного 2300

Вертикального 1120

Мощность электродвигателя привода главного

движения, кВт 3

Габаритные размеры:

Длина 1445

Ширина 1875

Высота 1750

Масса (без выносного оборудования), кг 1300

Вертикально-сверлильный станок 2Н125

Наибольший условный диаметр сверления

в стали 25

Рабочая поверхность стола 400x450

Наибольшее расстояние от торца шпинделя

до рабочей поверхности стола 700

Вылет шпинделя 250

Наибольший ход шпинделя 200

Наибольшее вертикальное перемещение:

сверлильной (револьверной) головки 170

стола 270

Конус Морзе отверстия шпинделя 3

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 45-2000

Число подач шпинделя (револьверной головки) 9

Подача шпинделя (револьверной головки), мм/об 0,1-0,6

Мощность электродвигателя привода главного

движения, кВт 2,2

Габаритные размеры:

длина 915

ширина 785

высота 2350

Масса, кг 880.

СОДЕРЖАНИЕ

Назначение детали в узле. 2

Определение годового объема выпуска и типа производства. 2

Анализ технологичности конструкции детали. 3

Выбор и обоснование способа получения заготовки. 4

Разработка маршрута обработки заготовки. 6

Расчет операционных припусков. 7

Расчетно-аналитический метод. 8

Расчет режимов резания. 10

Расчет контрольно-измерительного инструмента. 38

Конструкторская часть. 39

Проектирование станочного приспособления. 39

Расчет приспособления. 41

Список литературы... 43

Приложение 1. 44

Назначение детали в узле

Корпус шарикоподшипника представляет собой стальной штамповочный стакан с опорным фланцем и внутренней расточкой под шарикоподшипник.

Корпус шарикоподшипника является одной из основных корпусных деталей вертикального привода сепаратора СЛ-5.

Сепаратор СЛ-5 предназначен для центробежной очистки от механических примесей и воды топлива и минеральных масел дизельных и турбинных установок для судов и других энергетических установок.

Вертикальный привод передает вращение от эл. двигателя мощностью 15 кВт к барабану сепаратора(скорость вращения около 5000 об/мин). Вал привода установлен в двух шарикоподшипниках: верхнем - радиальном и нижнем - радиально-сферическом.

Рассматриваемый корпус шарикоподшипника является местом установки верхнего радиального шарикоподшипника, который воспринимает радиальные нагрузки, возникающие в барабане сепаратора при его вращении.

Определение годового объема выпуска и типа производства

N=mM (1+γδ/100) = 3Ч12000(1+6Ч3/100) =57600,

Где: m – количество одноименных деталей в машине;

М=12000 – годовой объем выпуска машин;

γ – 5…10 количество запасных частей в процентах;

δ – 2…6 процент брака и технологических потерь, включая детали используемые для настройки станка, в процентах.

N=57600 – производство крупносерийное

серийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном производстве используются универсальные станки, оснащенные как специальными, так и универсальными и универсально–сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные самостоятельные операции, выполняемые на определенных станках.

Дата: 2019-05-28, просмотров: 284.