Введение

Компрессорами называются машины, предназначенные для сжатия (компримирования) и перемещения газов. Потребление газов вообще, а сжатых в особенности, в настоящее время достаточно велико.

Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов.

В технологиях современных химических заводов и предприятий нефтехимии внедряется все больше и больше технологических процессов, в которых участвуют всевозможные газы, сжатые до значительных давлений.

О степени использования сжатых газов на этих заводах свидетельствует тот факт, что на их компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат.

К наиболее емким по потреблению сжатых газов можно отнести предприятия органического синтеза — производства синтетических спирта, каучука и аммиака, а также производства полимеров.

Сырьем подобных производств служат газы, которые в процессе их технологических превращений необходимо сжимать до значительных давлений: 3—4 МН/м2 при получении синтетического спирта и до 300 МН/м2 при получении полиэтилена. До широкого внедрения в процессе добычи нефти метода погружных насосов основным методом извлечения ее из недр являлся компрессорный способ.

Открытие природных месторождений газа, необходимость доставки его в населенные пункты и промышленные предприятия способствовали созданию очень протяженной и разветвленной сети газопроводов, транспорт газа по которым немыслим без применения компрессоров высокого давления, развивающих большие подачи. Достаточно отметить, что через каждые 100—150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Применение компрессоров в промышленности идет в направлении достижения различных целей.

1. Сжатый газ является аккумулятором энергии, которая может расходоваться для привода в движение различных машин и механизмов. Таково применение сжатого газа (воздуха) в пневматических молотах, для привода пневматических инструментов в горном и строительном деле, для привода в движение механических пневматических тормозов.

Во взрывоопасных цехах химических и нефтехимических производств сжатый воздух используется для привода в движение грузоподъемных средств (кранов, тельферов), а также для работы приборов и автоматизации производственных процессов. В этих случаях работа компрессоров связана с получением энергоносителя. Примером использования сжатых газов как энергоносителя является применение его в эжекторах для перемещения различных жидкостей, а также для создания разрежения в технологических аппаратах. Компрессоры, предназначенные для этой цели, должны поддерживать давление в воздухораспределительной сети на определенном заданном уровне.

2. Компрессорные машины используются для перемещения газов по трубопроводам. Обычно применение компрессорных машин, создающих небольшие давления (вентиляторы и газодувки), связано с необходимостью только перемещения газа.

Компрессоры, используемые для транспортировки газов, должны удовлетворять условиям, обеспечивающим необходимую подачу.

3. В технологических производствах, связанных с процессами, протекающими в газовых средах, компрессоры должны создавать необходимое давление в системах и развивать подачу определенного количества газа, являющегося сырьем.

Компрессоры, служащие для отсасывания и нагнетания паров хладагентов— так называемые холодильные компрессоры, — выделяются в отдельную группу. У них в связи с особенностью выполняемых ими функций изменена конструкция некоторых узлов и деталей: цилиндров, рабочих клапанов, поршня и др.

В настоящее время в промышленности используется большое число компрессорных машин для компримирования газов с самыми разнообразными физическими свойствами. В этом случае их конструкции имеют некоторые особенности.

Однако общие принципиальные схемы устройства и некоторые признаки позволяют классифицировать компрессорные машины следующим образом.

Поршневые компрессоры

Поршневые компрессоры относятся к разряду компрессоров объемного действия, в которых процесс сжатия и перемещения газа происходят в замкнутом пространстве за счет изменения его объема.

В поршневых компрессорах таким пространством является рабочий цилиндр, а органом, воздействующим на газ с целью изменения его объема, — поршень.

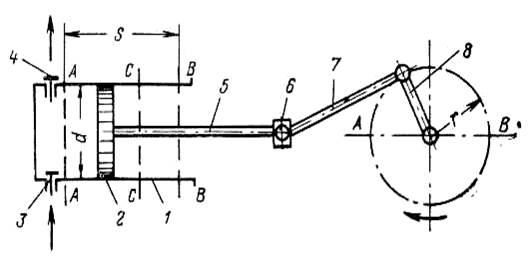

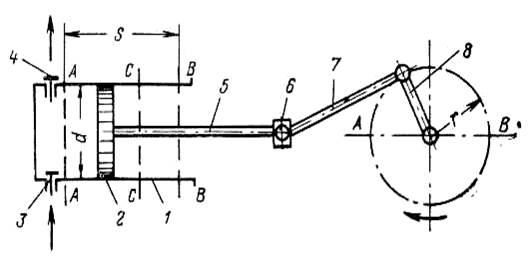

На рис.1 приведена принципиальная схема поршневого компрессора. Основными узлами компрессора, как видно из схемы, являются рабочий цилиндр 1, поршень 2, приемный рабочий клапан 3, являющийся распределительным органом на поступлении газа в компрессор, нагнетательный рабочий клапан 4, являющийся распределительным органом на выходе сжатого газа из цилиндра в напорный трубопровод. Кривошипно-шатунная система, состоящая из штока 5, крейцкопфа 6, шатуна 7, кривошипа 8, служит для преобразования вращательного движения привода в возвратно-поступательное движение поршня.

Расстояние между двумя крайними положениями поршня (плоскости А—А и В—В), в которых его скорость wn ~ 0, называется ходом поршня S .

Работа поршневого компрессора сводится к следующему.

При движении поршня 2 вправо (см. рис. 2.1) происходит заполнение увеличивающегося объема рабочего цилиндра газом, поступающим через открытый приемный клапан 3 из приемного трубопровода. Этот процесс называется процессом всасывания. По достижении поршнем плоскости В—В всасывающий клапан 3 закрывается. Начало движения поршня влево совпадает с началом процесса сжатия, который заканчивается в момент, когда рабочие параметры газа достигнут значений, соответствующих условиям нагнетания. Процесс сжатия заканчивается при достижении поршнем плоскости С—С. В этом положении открывается нагнетательный клапан 4, происходит процесс нагнетания, т. е. вытеснение газа поршнем в напорный трубопровод.

Рис.1 Схема поршневого компрессора простого действия

С началом движения вправо нагнетательный клапан закрывается, параметры газа изменяются до значений, соответствующих условиям всасывания, после чего опять начинается процесс всасывания. Комплекс процессов всасывания, сжатия и нагнетания составляет цикл работы поршневого компрессора.

Центробежные компрессоры

Центробежные компрессоры составляют значительную часть (до 70%) компрессорных машин, занятых на предприятиях нефтехимической и газовой промышленности.

Разновидностью центробежных компрессоров являются газодувки и вентиляторы, различающиеся рабочими параметрами.

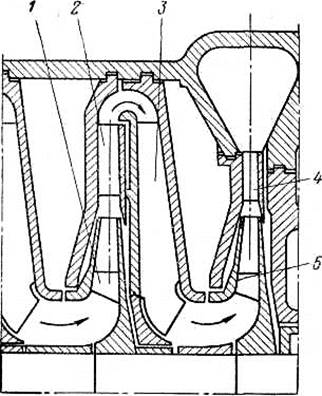

Центробежные компрессоры характеризуются отношением давлений е = 2,5÷3,0 и развивают давление от 1,2 до 3,0 МН/ма. Газодувки характеризуются отношением давлений е >1,1, а центробежные вентиляторы отношением давлений е < 1,1. Эти машины развивают давление до 0,015 МН/м2. Центробежные компрессоры могут быть как одноступенчатыми, так и многоступенчатыми. В последних сжатие газа производится в несколько последовательных стадий (ступеней), которые могут быть промежуточными и концевыми.

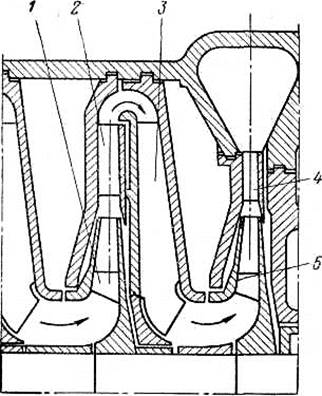

Рис.2 Схема промежуточной и концевой ступеней центробежного диффузор 2, затем в обратный компрессора. направляющий аппарат 3, откуда забирается рабочим колесом 5 последующей ступени и через диффузор 4 попадает в нагнетательную камеру (улитку). Комплекс рабочее колесо — диффузор — обратный направляющий аппарат и является ступенью центробежного компрессора.

Сжатый газ из промежуточной ступени поступает в следующую ступень без предварительного охлаждения.

Ступени, из которых газ поступает в промежуточный или в конечный охладитель перед подачей в напорную систему, называются концевыми. На рис.2 представлена схема промежуточной и концевой ступеней центробежного компрессора.

Газ из рабочего колеса 1 промежуточной ступени поступает в

В центробежных компрессорах создание напора и перемещение газов производятся при воздействии лопаток вращающегося колеса на частицы газа находящиеся в корпусе машины. В процессе вращения колеса и перемещений газа от центра к периферии (улитке) колеса проходит процесс сжатия, т. е. процесс непрерывного изменения термодинамических параметров состояния р и Т.

Центробежные компрессоры, являясь вообще машинами для сжатия газов, подчиняются общим закономерностям. Для них справедливы зависимости, касающиеся основных показателей их работы: развиваемого напора, производительности, потребляемой мощности и к. п. д. Однако процесс компримирования газа в центробежном компрессоре имеет свои специфические отличия.

Винтовые компрессоры

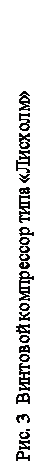

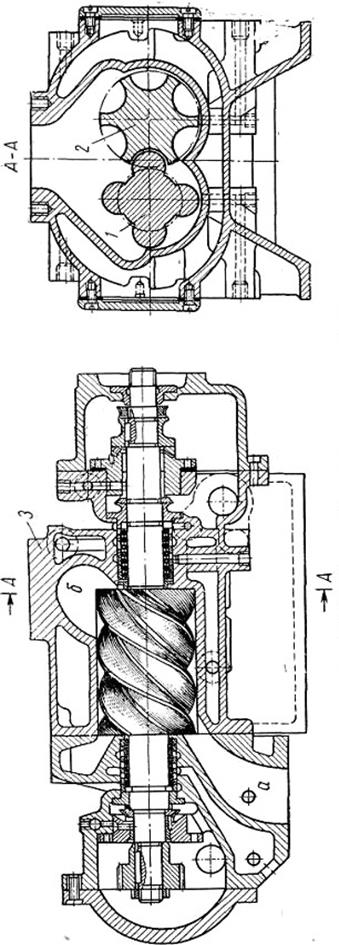

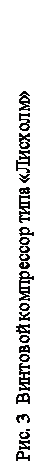

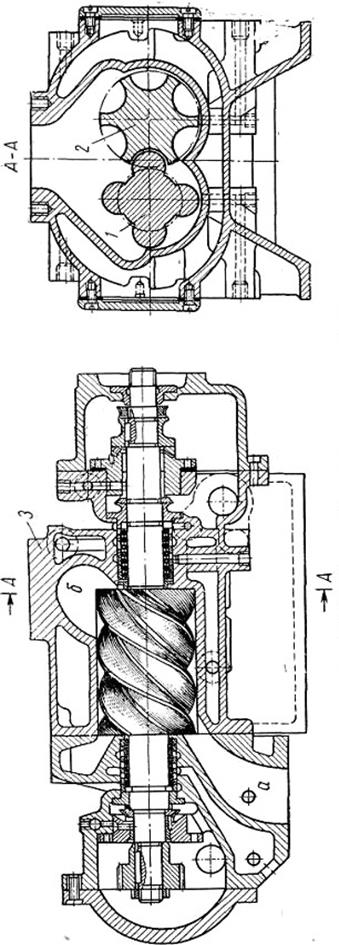

На рис.3 представлен винтовой компрессор типа «Лисхолм». Работа компрессора осуществляется следующим образом. В корпусе компрессора 3 вращаются два ротора: ведущий 1 и ведомый 2. Поверхности роторов выполнены в виде винтов и находятся в зацеплении таким образом, что выступы ведомого вала входят во впадины ведущего. При всасывании газа из зоны а газ попадает во впадины ведущего ротора, которые выполняют роль цилиндров. Роль поршня выполняют выступы ведомого вала, которые, заполняя последовательно всю длину канала, образованного впадинами, постепенно осуществляют сжатие газа. В момент, когда сечение впадин оказывается перед нагнетательным отверстием, газ, сжатый до конечного давления, поступает в систему нагнетания (зона б). Процесс сжатия газа осуществляется и во впадинах ведущего ротора при заполнении их выступами ведомого ротора. Таким образом, винтовые компрессоры являются типичными представителями компрессоров объемного типа.

Винтовые компрессоры могут развивать производительность от 0,06 до 0,4 м3/с при конечном давлении 0,3 МН/м2 (для одноступенчатого компрессора) и до 10 МН/м2 (для двухступенчатого компрессора). Частота вращения ротора 50— 200 об/с.

Винтовые компрессоры, так же как и двухроторные, должны быть выполнены с небольшими зазорами (0,1—0,5 мм), в связи с чем поверхности роторов и корпуса требуется тщательно обрабатывать.

Обоснование выбора темы

В связи с снижением добычи нефти, а также переводом многих пунктов сепарации в самотечный режим транспорта газа загруженность газокомпрессорных станций, в последние годы, существенно снизилось. Объем перекачиваемого газа во многих компрессорных станциях составляет 3-10 тыс.м3/сут. (2-10м3/мин). Применяемые до сих пор винтовые компрессоры типа 7 ВКГ с производительностью 17-72 тыс. м3/сут. (12-50 м3/мин) не догружены и подпитываются недостающим объемом газа из выкидной линии, что приводит к большому перерасходу электроэнергии на компрессорных станциях. По договору с ОАО «Татнефть» в АО «НИИ турбокомпрессор», г. Казани была разработана и изготовлены компрессорные установки с регулируемой производительностью ГВ 4/6 с электродвигателем на 30 кВт.

Перспектива данного устройства очевидна. По подсчетам, представленным в экономической части дипломного проекта, его применение в сравнении с применяемой сегодня технологией в управлении “Татнефтегазпереработка”, экономит до 442,32 тыс. рублей.

Назначение установки

Установка предназначены для утилизации нефтяного газа на нефтепромыслах.

Собственно компрессорная установка с датчиками системы автоматизации и показывающими приборами «по месту», предназначены для эксплуатации под навесом, во взрывоопасной зоне класса В-1Г по ПУЭ, категорией пожарной опасности — А по НПБ 105-95 и категорией взрывоопасности технологического блока - III по «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

Условное обозначение установки ГВ-4/6У2, где

Г - газовая; В - винтовая:

4 - объёмная производительность, м3/мин;

У-2 - климатическое исполнение по ГОСТ 15150-69, при этом нижнее значение окружающего воздуха минус 33°С, верхнее плюс 27°С.

Сжимаемый газ - попутный нефтяной. Состав сжимаемого газа, расчетный (по объёму в процентах):

Таблица 4.1

| N2 | 50 |

| С1 | 27.5 |

| С2 | 7.7 |

| С3 | 0.7 |

| JC4 | 0.7 |

| NC4 | 0.8 |

| JC5 | 0.4 |

| NC5 | 0.2 |

| EC6 | 0.2 |

| H2S | 2.6 |

| CO2 | 2.1 |

Относительная влажность газа 100%. Наличие капельной жидкости на входе в компрессор не более 140 мг/м3.

4.2 Технические характеристики

Основные параметры и размеры приведены в таблице 4.2

Таблица 4.2

| Значение | |

| Наименование параметра | ГВ-4/6У2 1.260.076 |

| 1. Объемная производительность, приведённая к начальным условиям, м /с (м7мии) | 0,066-0,003 (4-0,03) |

| 2. Давление газа начальное, номинальное МПа (кгс/см2) | 0,098-0,1 17(1,00-1,2) |

| 3. Давление газа конечное, номинальное, MПa (кгс/см2) | 0,588(6,0) |

| 4. Температура газа начальная, расчётная, °С | от +5 до +15 |

| 5. Температура газа конечная, "С, не более | 110 |

| 6. Масса установки в объёме поставки, кг | 1500 |

| 7. Габаритные размеры установки, мм: длина ширина высота | 2000 |

| 1000 | |

| 1500 | |

| 8. Мощность потребляемая, кВт | 24+1,2 |

| 9. Мощность, потребляемая вентилятором блока охлаждения масла, кВт | 0,08 |

| 10. Мощность, потребляемая маслонасосом, кВт | 0,84 |

| 11. Давление масла в коллекторе, номинальное, MПa (кгс/см2): на впрыск в компрессор на подшипники | 0,588(6) 0,588 (6) |

| 12. Количество масла, заливаемого в маслосистему, м | 60 |

| 13. Расход масла на унос, кг/с, не более | 5,6*106 |

| 14. Электродвигатель привода компрессора: напряжение, В номинальная мощность, кВт частота вращения, об/мин | 380 30 3000 |

| 15. Электродвигатель привода вентилятора блока охлаждения масла: напряжение, В мощность номинальная, кВт частота вращения, об/мин | 380 0.25 1410 |

| 16. Электродвигатель привода маслонасоса: напряжение, В мощность номинальная, кВт частота вращения, об/мин | 380 1,5 1500 |

Для смазки подшипников и подачи масла в рабочую полость

компрессора применяется масло: Кп-8С по ТУ 38.101.1296-90, Тп-30 по

ГОСТ 9972-74. Тп-22С по ТУ 38.101821-83. В случае вспенивания масла в процессе эксплуатации добавить антипенную присадку ПМС-200 А ОСТ 6-02-20-79 в количестве 0,005% массовых.

Установка должна обеспечивать выполнение следующих требований к надежности:

средняя наработка на отказ, ч 6000

средний ресурс до капитального ремонта, ч 60000

среднее время восстановления, ч 24

средний срок сохраняемости, мес. 18

4.3 Состав установки

Установка представляет собой компрессорный агрегат, включающий в себя: компрессор с приводом от электродвигателя, муфту упругую, маслоотделитель, блок охлаждения масла, фильтр масла грубой очистки, фильтр масла тонкой очистки, установку маслонасоса.

4.4 Устройство и работа установки

Установка представляет собой законченный, испытанный и готовый к эксплуатации блок. Все составные части установки объединены между собой соединительными трубопроводами.

Установка работает по следующей схеме

Рабочий газ по всасывающему трубопроводу через фильтр газовый Ф1 поступает в винтовой маслозаполненный компрессор КМ1, куда одновременно подается масло. После сжатия в компрессоре КМ1 до заданных параметров газо-масляная смесь поступает в маслоотделитель МО1, где происходит отделение масла от газа. Очищенный газ через клапан КС1 поступает к потребителю.

Масло, участвующее в сжатии и идущее на смазку, циркулирует следующим образом: из маслоотделителя МО1 через фильтр грубой очистки Ф2 оно поступает в блок охлаждения масла AT1, часть охлажденного масла через обратный клапан КО2 подается на впрыск в компрессор КМ1, где участвует в процессе сжатия, понижая температуру сжимаемого газа и уплотняя зазоры между роторами и корпусом. Другая часть масла через фильтр тонкой очистки ФЗ подается на смазку подшипников, шестерен мультипликатора компрессора КМ1, а также в уплотнение.

Часть масла, отделившаяся в фильтрующем барабане маслоотделителя МО1. через дроссельные шайбы (ДР1; ДР2; ДРЗ) отводится в полость компрессора.

Для облегчения запуска компрессора при минусовых температурах окружающей среды, когда в блоке охлаждения AT1 имеется загустевшее масло и поэтому сопротивление холодильника велико, на обводной линии установлен масляный насос H1, который прокачивает масло через охладитель масла AT1 и фильтр тонкой очистки ФЗ. Для предотвращения повышения давления после маслонасоса и маслоохладителя установлен перепускной клапан КР1.

С течение времени масло в холодильнике разогревается и сопротивление в маслоохладителе и фильтре уменьшается.

Перед запуском компрессора КМ1 производится прокачка маслосистемы по короткому кольцу, минуя компрессор КМ1, при этом масло после маслонасоса Н1 через перепускной клапан КР1 сливается обратно в маслоотделитель МО, вентиль ВН5 закрыт.

Вентиль BН1 предназначен для заправки установки маслом.

Вентиль ВН2 предназначен для слива масла из маслоотделителя МО1.

Подача азота па продувку производится через вентиль, устанавливаемый заказчиком, а сброс газа на факел происходит через задвижку (ЗД2).

Для безопасной работы установки предусмотрен предохранительный клапан КП 1.

Анализ усовершенствования

Установка предназначены для утилизации нефтяного газа на нефтепромыслах.

Собственно компрессорная установка с датчиками системы автоматизации и показывающими приборами «по месту», предназначены для эксплуатации под навесом, во взрывоопасной зоне класса В-1Г по ПУЭ, категорией пожарной опасности — А по НПБ 105-95 и категорией взрывоопасности технологического блока - III по «Общим правилам взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств».

Условное обозначение установки ГВ-4/6У2, где

Г - газовая; В - винтовая:

4 - объёмная производительность, м3/мин;

У-2 - климатическое исполнение по ГОСТ 15150-69, при этом нижнее значение окружающего воздуха минус 33°С, верхнее плюс 27°С.

Сжимаемый газ - попутный нефтяной. Относительная влажность газа 100%. Наличие капельной жидкости на входе в компрессор не более 140 мг/м3.

Спроектированная установка винтового компрессора ГВ 4/6 обеспечивает

1. Уменьшение затрат на перекачку газа.

2. Регулируемый электропривод (число оборотов в зависимости от количества газа на приеме).

3. Уменьшение затрат на ремонт и обслуживание.

4. Компрессор устанавливается на маслоотделителе. Делая установку в целом мобильной и легко транспортируемой.

5. Не требуется массивный фундамент.

6. Наличие мультипликатора, позволяет уменьшить диаметры цилиндров, что приводит к снижению металлоемкости.

Основные параметры компрессорной установки

Таблица 5.1

| Наименование параметра | ГВ-4/6У2 |

| 1. Объемная производительность, приведённая к начальным условиям, м /с (м7мии) | 0,066-0,003 (4-0,03) |

| 2. Давление газа начальное, номинальное МПа (кгс/см2) | 0,098-0,1 17(1,00-0,2) |

| 3. Давление газа конечное, номинальное, MПa (кгс/см2) | 0,588(6,0) |

| 4. Температура газа начальная, расчётная, °С | от +5 до +15 |

| 5. Температура газа конечная, "С, не более | 110 |

| 7. Габаритные размеры установки, мм: длина ширина высота | 2000 |

| 1000 | |

| 1500 | |

| 8. Мощность потребляемая, кВт | 24+1,2 |

| 9. Мощность, потребляемая вентилятором блока охлаждения масла, кВт | 0,08 |

| 10. Мощность, потребляемая маслонасосом, кВт | 0,84 |

| 11. Давление масла в коллекторе, номинальное, MПa (кгс/см2): на впрыск в компрессор на подшипники | 0,588(6) 0,588 (6) |

| 12. Количество масла, заливаемого в маслосистему, м | 60 |

Подготовка установки к использованию

Указание мер безопасности.

Персонал, допущенный к обслуживанию компрессорной установке, должен тщательно изучить:

- инструкцию по технике безопасности, действующую на предприятии, где эксплуатируется установка:

- «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

- настоящее руководство по эксплуатации и инструкции, поставляемые с установкой:

- схему и места установки контрольно-измерительных приборов;

- мероприятия по предупреждению аварии и меры по устранению

возможных неисправностей.

При проведении регламентных работ необходимо:

- применять инструмент из материала со специальным покрытием, не

дающим искрообразования;

- не использовать переносные лампы напряжением выше 36 вольт;

- не освещать установку лампами, не заключенными в специальную

взрывобезопасную арматуру;

- не проводить работы под деталями и составными частями установки,

подвешенными на грузоподъёмных механизмах;

- перед отсоединением какой-либо детали разъединением стыка газо-масляной системы убедиться в отсутствии избыточного давления в системах. При необходимости, избыточное давление ставить предварительно закрыв задвижки и вентили, соединяющие системы установки с внешними коммуникациями.

Не производить, запуск установки при наличии течи масла или

разлитого масла на площадке обслуживания.

При проведении регламентных или ремонтных работ на установке принять все необходимые меры для блокирования возможности запуска компрессора. На пульте управления вывесить табличку «Не включать. Работают люди».

После автоматического отключения компрессора по срабатыванию системы защиты запрещается включать его в работу до тех пор, пока не будет обнаружена и не устранена неисправность.

Необходимо помнить, что винтовой компрессор является машиной объёмного сжатая и поэтому попадание в полость сжатия компрессора жидкости через всасывающий трубопровод недопустимо.

Обтирочные материалы, инструмент и т.п. хранить в закрытом ящике и специальном месте. Горючесмазочные вещества хранить в специально отведённом месте.

Монтаж

Установка поставляется в блочном исполнении.

Установка монтируется у заказчика под навесом. Специальный фундамент не требуется.

Установку смонтировать горизонтально. Допускаемое отклонение горизонтального положения, как в продольном, так и в поперечном направлении не более 10 мм на длине 1000 мм.

Подсоединить трубопроводы внешней коммуникации, при этом следить за тем, чтобы не создавать натяг и перекос на фланцах. Внутренние поверхности присоединительных трубопроводов должны быть очищены от окалины, ржавчины, металлических брызг и грязи и должны быть опрессованы рабочим давлением.

Проверить надёжность крепления компрессора и электродвигателя к раме-маслобаку.

Снять кожух упругой муфты и проверить центровку валов электродвигателя - мультипликатора компрессора приспособлением:

- допуск соосности валов 0,05 мм;

- допуск пересечения осей валов 0,1 мм на длине 1000 мм.

Данные центровки занести в формуляр.

Подключить установку к внешней электросети и заземляющему контуру, при этом все должно быть выполнено в строгом соответствии с действующими правилами устройства электроустановок (ПУЭ).

Подготовка к работе

Произвести наружный осмотр установки, убрать посторонние предметы, обтереть оборудование.

Проверить пломбирование установки и убедиться в сохранности пломб.

Пуск установки при сорванной пломбе запрещается.

Проверить масло па соответствие сертификату, заправить установку маслом через вентиль ВK1 до верхней отметки указателя уровня. При этом масло фильтровать, пропуская его через дополнительный фильтр.

Перед запуском установки произвести прокачку маслосистемы включением маслонасоса.

В холодное время для подогрева масла в змеевик маслоотделителя (рама-маслобак) подать горячую жидкость или пар.

Продуть газовый тракт пятикратным объёмом инертного газа (азотом). На время продувки задвижка ЗД2 должна быть открыта.

Проверить правильность направления вращения двигателя компрессора кратковременным включением. Проверку желательно производить при отсоединенной муфте компрессора.

Вращение должно быть по часовой стрелке, если смотреть со стороны компрессора.

Кратковременным включением проверить работу вентилятора блока охлаждения масла.

Порядок работы

Провернуть роторы компрессора вручную на 3-5 оборотов в направлении, указанном стрелкой на корпусе компрессора, при этом вращение должно быть плавным и лёгким. Проворачивание осуществляется воротком через отверстие в полумуфте, насаженной на вал электродвигателя.

Запуск компрессорной установки.

Запуск установки производится нажатием кнопки «Пуск», при этом:

- перепад давления на фильтре тонкой очистки должно быть меньше

1,0-0,2 кгс*см2 (отсутствие сигнала на аварию и предаварию по давлению на фильтре тонкой очистки);

- температура масла в маслоотделителе должна быть более 5°С;

- должен быть отключен электродвигатель маслонасоса. если последний не включен;

- включается система регулирования производительности компрессора по давлению всасывания в заданных значениях путем регулирования числа оборотов привода компрессора;

- включается система регулирования температуры нагнетания.

Гражданская оборона

Требования техники безопасности перед началом работы

Проверить целостность спецодежды, выдаваемой предприятием, проверить исправность промышленного фильтрующего противогаза с коробкой марки “КД”.

Произвести наружный осмотр эжекторной установки, убрать посторонние предметы, обтереть оборудование.

Убедится в исправности КИП, сигнализации, запорной арматуры, заземления, ограждающих устройств и кожухов.

Для пуска насоса:

- проверить уровень масла щупом;

- проверить вращения вала, проворачивая вручную за муфту при помощи рукоятки;

- заполнить насос жидкостью, открыв задвижку на приемной линии;

- проверить поступление воды на сальники.

Набрать в технологическую емкость рабочую жидкость (воду) до отрегулированного уровня.

Включить электродвигатель нажатием на кнопку “пуск”. После набора давления по манометру открыть задвижку на нагнетательной линии.

После достижения давления в технологической емкости выше, чем в газопроводе на 0,1÷0,5 кг/см2 открыть задвижку .

При открывая задвижку на нагнетательной линии, обеспечить приток холодной воды; приоткрывая задвижку на трубопроводе поступления воды, отрегулировать отток горячей воды.

Требования безопасности во время работы

Во время работы эжекторной установки запрещается:

- чистить и смазывать двигающиеся части механизма;

- подтягивать сальники задвижек;

- снимать ограждения движущихся частей;

- производить любые виды ремонтных работ;

- вести огневые и газоопасные работы.

При работе эжекторной установки показания приборов КИП должны быть в пределах:

- давление всасывания воды – 0÷3 кг/см2

- давление нагнетания воды - 20÷25 кг/см2

- температура газоводяной смеси - 10÷500С

- давление всасывания газа - 0÷0,2 кг/см2

- давление нагнетания газа - 2÷2,5 кг/см2

- температура газа на нагнетании – не более 700С

- температура подшипников насоса - не более 700С.

Содержать рабочее место в чистоте и порядке.

Требования безопасности в аварийных ситуациях

Эжекторная установка должна быть остановлена аварийно:

- при пропуске в соединениях газа и газоводяной смеси, воды;

- при резком повышении или понижении давления газа и газоводяной смеси, воды;

- при низком или высоком уровне рабочей жидкости в технологической емкости;

- при вибрации, перегреве электродвигателя, насоса;

- при загорании на эжекторной установке и вблизи нее.

При возникновении аварии:

- отключить электродвигатель;

- сообщить руководителю объекта или инженеру-технолдогу цеха о неисправностях.

При аварийной ситуации все работы должны проводится согласно плана ликвидаций аварий.Пострадавшим при аварийных ситуациях обслуживающий персонал обязан вызвать скорую медицинскую помощь и до приезда ее, оказать первую доврачебную помощь и поставить в известность руководителя объекта и цеха.

Требования безопасности по окончании работ

Прекратить прием газа на установку, закрыть задвижку на линии приема и задвижку на линии нагнетания, открыть задвижку на факел.

Остановить электродвигатель насоса нажатием на кнопку “Стоп”.

Закрыть задвижку на трубопроводе поступления воды, закрыть задвижку на нагнетательной линии.

При остановке на длительное время слить всю жидкость из насоса и технологической емкости для предупреждения коррозии.

Электроосвещение установки

Согласно СНиП II-4-79 «Естественное и искусственное освещение» (Светотехника-1979г. № 10 стр.10-29) на установке используется естественное и искусственное освещение, при чем искусственное освещение подразделяется на:

- рабочее (освещение участков, предназначенных для работы);

- дежурное (освещение в нерабочее время);

- аварийное (при отключении рабочего освещения);

Для общего освещения на данной установке используют прожектора с лампами 500 Вт, укрепленных на специальных мачтах высотой 12-18 м. Необходимое число прожекторов находим по формуле:

где S – освещаемая площадь – 400 м2

Eср- средняя норма освещенности – 50лк

k - коэффициент запаса – 1,5

F – световой поток лампы – 8200мм

n- коэффициент использования светового потока прожектора – 0,7

m- коэффициент рассеяности – 1,15

Данные взяты из таблицы № 15 – Лозовский

Принимаем окончательное число светильников, при разбросанности оборудования прожектора могут быть на отдельных мачтах.

Во взрывоопасных помещениях освещение производится специальными взрывобезопасными светильниками типа ВЗГ-200. Эти светильники из прочного небьющегося стекла, способного выдержать давление, значительно превышающее то, которое могло бы возникнуть в них при внутреннем взрыве. Электропроводка к таким светильникам делается взрывобезопасного исполнения ( например, в стальных трубах). Выключатели в целях полной безопасности разремещаются снаружи у входа в помещение. В качестве переносных электрических светильников применяются взрывобезопасные аккумуляторные лампы типа ЛАУ или ЛАТ.

Экономическая часть

Расчетная часть

Динамический расчет

Расчет произведен по следующей литературе:

1. Чернавский С.А., Ицкович Г.М. и др. Курсовое проектирование деталей машин. М.: Машиностроение, 1979. 351 с.

2. Пластинина П.И., Автономова И.В. Динамический расчет компрессора (учебное пособие). М.: Изд-во МВТУ, 1980. 46 с.

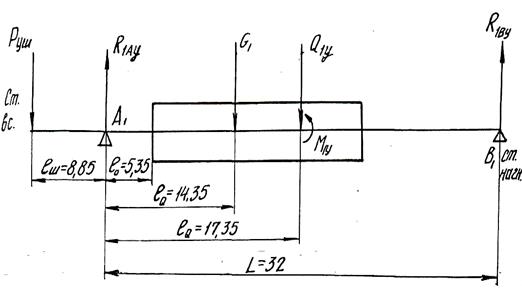

На опоры компрессора действуют осевые и радиальные силы, крутящие и изгибающие моменты, силы от зацепления шестерен мультипликатора.

Радиальные силы возникают вследствие различного давления на отдельные участки поверхности, они являются основными силами, определяющими реакции на опорных подшипниках, радиальные силы направлены перпендикулярно осям винтов.

К определению газовых сил

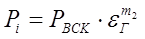

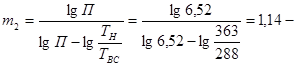

Для расчета газовых сил необходимо определить изменение давления в компрессоре в зависимости от угла поворота ведущего ротора.

Давление в полости

где PBCK =0,1 МПа (1 кгс/см2 ) - давление на всасывании в компрессор

εГ = 5

- среднее значение показателя «политропы» т2

Таблица 11.2

Значение изменения давления по полостям в зависимости от угла поворота ведущего ротора (см. рис.6).

| εГ | φ1сж (град) | Pi (МПа) |

| 1,2 | 109 | 0,123 |

| 1,3 | 129 | 0,135 |

| 1,4 | 143 | 0,147 |

| 1,5 | 156 | 0,159 |

| 1,7 | 177 | 0,183 |

| 1,9 | 192 | 0,208 |

| 2,2 | 211 | 0,246 |

| 2,5 | 225 | 0,284 |

| 2,9 | 240 | 0,337 |

| 3,7 | 258 | 0,444 |

| 4,5 | 270 | 0,555 |

| 5 | 276 | 0,626 |

Рис. 6 График изменения давления по полостям винтов в зависимости от угла поворота ведущего ротора

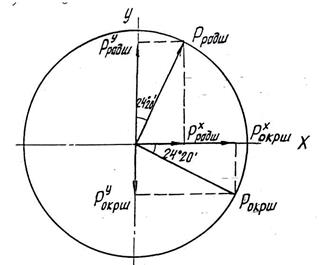

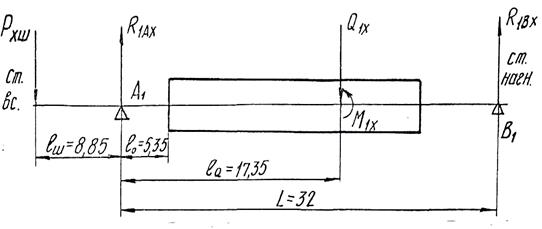

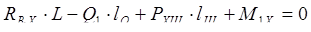

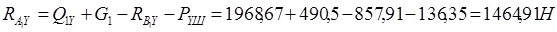

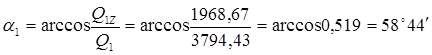

К определению реакций на опорах

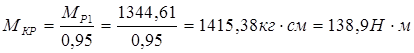

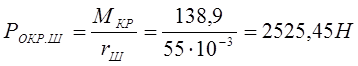

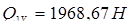

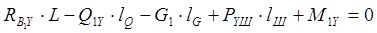

Момент, передаваемый редуктором:

Окружное усилие на шестерне редуктора

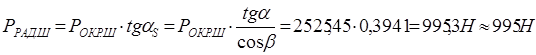

Радиальное усилие на шестерне редуктора

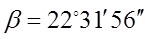

Угол наклона зубьев на. делительной окружности

Угол зацепления в нормальном сечении колеса

Рис.7 Силы, действующие на колесе

Осевое усилие

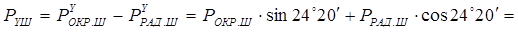

Силы в зацеплении редуктора, действующие на ведущий ротор компрессора по плоскостям.

Пл. XOZ

Пл. YOZ

Рис.8 Ведущий ротор: проекция на пл. XOZ

=389,4 Н

Рис. 9 Ведущий ротор: п роекция на пл. YOZ

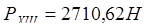

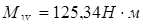

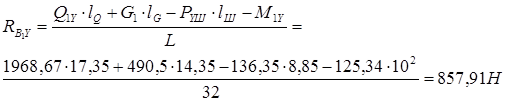

суммарная газовая сила, действующая на ведущий винт

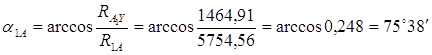

Угол между действием силы Q 1 и вертикальной пл. YOZ

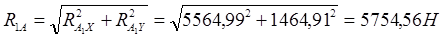

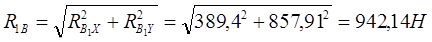

Результирующая реакция на опорном подшипнике стороны:

Всасывания

нагнетания

Угол между направлением реакции и вертикалью на опорном подшипнике стороны всасывания

Нагнетания

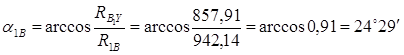

Расчет торцового уплотнения

Расчет произведен по следующей литературе:

1. Максимов B.A. и др. Расчет опорных подшипников с самоустанавливающимися подушками высокоскоростных, турбомашин. -энергомашиностроение, 1979, №2,с. 15-19.

2. СТЛ 0502-238-64. Уплотнения торцовые. Типы основные параметры и размеры. Стандарт предприятия.

В качестве концевого уплотнения применено торцовое уплотнение аналогичное уплотнению типоразмера УТГ-57 в соответствии с СТО 0302-238-84, Отличие заключается в том, что вместо расходного кольца в данной конструкции установлена манжета.

Расчет уплотнения сводится к подбору диаметра жиклера на входе и определению расхода масла через уплотнение.

Рис. 10 Расчетная схема

данные:

РВС=4*105 Па - давление уплотняемого газа

(сторона всасывания)

РМ=19,5*105 Па - давление подачи масла

Pa =1,033*105 Па - давление атмосферы

n =3000 об/мин - частота вращения ротора

tn = 80оС - температура подачи масла

Марка масла: Тп-22С; БЗ-В

Порядок расчета:

Расчет ведем для масла Тп-22С.

1. Примем перепад давления масла на манжете равным

∆Рм = 1*103 Па, тогда:

Р'м= Рвс+∆Р'м = 4*105+1*105= 5*105Па -давление масла в камере уплотнения (после жиклера)

2.Потери мощности на трение для уплотнения типа УТГ-57, согласно [2] , при n = 3000 об/мин не превышает I кВт.

С учетом рекомендаций [1] по удельному расходу смазки для отвода тепла минимальное количество масла составляет:

Примем Q - 2 л/мин

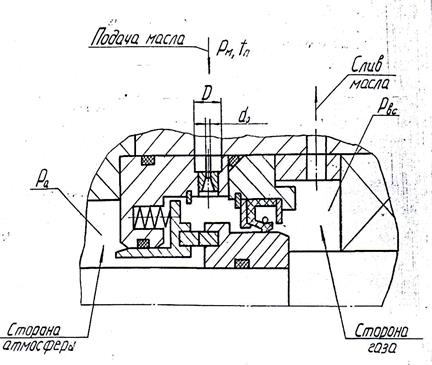

3. Определим геометрические размеры жиклера d0 и D 0

(cм.рис.2), где D - диаметр подводящего трубопровода

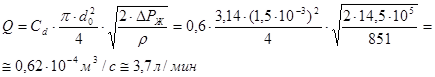

Диаметр жиклера:

где:

Сd=0,6 - коэффициент расхода диафрагмы

∆Рж = Рм - Р'м - перепад давлений на жиклере

∆Рж =(I9,5- 5) *105 = 14,5*105 Па

ρ= 851 кг/м3 - плотность масла при температуре t п

Принимаем dо = 1,5 мм и определим пропускную способность

жиклера

Выводы

По результатам расчета наименьший расчетный ресурс при постоянной работе на исходных режимах у роликоподшипника № I. Решение о его замене при среднем ремонте, после 10000 часов работы, можно принять после анализа его состояния.

Выводы и предложения

Спроектированная установка винтового компрессора ГВ 4/6 выдала следующие преимущества перед другими решениями:

Уменьшение затрат на перекачку газа.

Регулируемый электропривод (число оборотов в зависимости от количества газа на приеме).

Уменьшение затрат на ремонт и обслуживание.

Практически вдвое увеличился срок службы подшипников.

Компрессор устанавливается на маслоотделителе. Делая установку в целом мобильной и легко транспортируемой.

Не требуется массивный фундамент.

Наличие мультипликатора, позволяет уменьшить диаметры цилиндров, что приводит к снижению металлоемкости.

Таким образом, данную установку целесообразно применят в производстве с малыми объемами перекачиваемого газа.

Введение

Компрессорами называются машины, предназначенные для сжатия (компримирования) и перемещения газов. Потребление газов вообще, а сжатых в особенности, в настоящее время достаточно велико.

Особое значение компримирование газов играет в технологических процессах нефтеперерабатывающих и химических заводов.

В технологиях современных химических заводов и предприятий нефтехимии внедряется все больше и больше технологических процессов, в которых участвуют всевозможные газы, сжатые до значительных давлений.

О степени использования сжатых газов на этих заводах свидетельствует тот факт, что на их компримирование расходуется около 40% мощностей в общем балансе заводских энергозатрат.

К наиболее емким по потреблению сжатых газов можно отнести предприятия органического синтеза — производства синтетических спирта, каучука и аммиака, а также производства полимеров.

Сырьем подобных производств служат газы, которые в процессе их технологических превращений необходимо сжимать до значительных давлений: 3—4 МН/м2 при получении синтетического спирта и до 300 МН/м2 при получении полиэтилена. До широкого внедрения в процессе добычи нефти метода погружных насосов основным методом извлечения ее из недр являлся компрессорный способ.

Открытие природных месторождений газа, необходимость доставки его в населенные пункты и промышленные предприятия способствовали созданию очень протяженной и разветвленной сети газопроводов, транспорт газа по которым немыслим без применения компрессоров высокого давления, развивающих большие подачи. Достаточно отметить, что через каждые 100—150 км газопроводов необходимо устанавливать компрессорные станции, перекачивающие до нескольких миллионов кубометров газа в сутки.

Применение компрессоров в промышленности идет в направлении достижения различных целей.

1. Сжатый газ является аккумулятором энергии, которая может расходоваться для привода в движение различных машин и механизмов. Таково применение сжатого газа (воздуха) в пневматических молотах, для привода пневматических инструментов в горном и строительном деле, для привода в движение механических пневматических тормозов.

Во взрывоопасных цехах химических и нефтехимических производств сжатый воздух используется для привода в движение грузоподъемных средств (кранов, тельферов), а также для работы приборов и автоматизации производственных процессов. В этих случаях работа компрессоров связана с получением энергоносителя. Примером использования сжатых газов как энергоносителя является применение его в эжекторах для перемещения различных жидкостей, а также для создания разрежения в технологических аппаратах. Компрессоры, предназначенные для этой цели, должны поддерживать давление в воздухораспределительной сети на определенном заданном уровне.

2. Компрессорные машины используются для перемещения газов по трубопроводам. Обычно применение компрессорных машин, создающих небольшие давления (вентиляторы и газодувки), связано с необходимостью только перемещения газа.

Компрессоры, используемые для транспортировки газов, должны удовлетворять условиям, обеспечивающим необходимую подачу.

3. В технологических производствах, связанных с процессами, протекающими в газовых средах, компрессоры должны создавать необходимое давление в системах и развивать подачу определенного количества газа, являющегося сырьем.

Компрессоры, служащие для отсасывания и нагнетания паров хладагентов— так называемые холодильные компрессоры, — выделяются в отдельную группу. У них в связи с особенностью выполняемых ими функций изменена конструкция некоторых узлов и деталей: цилиндров, рабочих клапанов, поршня и др.

В настоящее время в промышленности используется большое число компрессорных машин для компримирования газов с самыми разнообразными физическими свойствами. В этом случае их конструкции имеют некоторые особенности.

Однако общие принципиальные схемы устройства и некоторые признаки позволяют классифицировать компрессорные машины следующим образом.

Анализ существующих конструкций

Поршневые компрессоры

Поршневые компрессоры относятся к разряду компрессоров объемного действия, в которых процесс сжатия и перемещения газа происходят в замкнутом пространстве за счет изменения его объема.

В поршневых компрессорах таким пространством является рабочий цилиндр, а органом, воздействующим на газ с целью изменения его объема, — поршень.

На рис.1 приведена принципиальная схема поршневого компрессора. Основными узлами компрессора, как видно из схемы, являются рабочий цилиндр 1, поршень 2, приемный рабочий клапан 3, являющийся распределительным органом на поступлении газа в компрессор, нагнетательный рабочий клапан 4, являющийся распределительным органом на выходе сжатого газа из цилиндра в напорный трубопровод. Кривошипно-шатунная система, состоящая из штока 5, крейцкопфа 6, шатуна 7, кривошипа 8, служит для преобразования вращательного движения привода в возвратно-поступательное движение поршня.

Расстояние между двумя крайними положениями поршня (плоскости А—А и В—В), в которых его скорость wn ~ 0, называется ходом поршня S .

Работа поршневого компрессора сводится к следующему.

При движении поршня 2 вправо (см. рис. 2.1) происходит заполнение увеличивающегося объема рабочего цилиндра газом, поступающим через открытый приемный клапан 3 из приемного трубопровода. Этот процесс называется процессом всасывания. По достижении поршнем плоскости В—В всасывающий клапан 3 закрывается. Начало движения поршня влево совпадает с началом процесса сжатия, который заканчивается в момент, когда рабочие параметры газа достигнут значений, соответствующих условиям нагнетания. Процесс сжатия заканчивается при достижении поршнем плоскости С—С. В этом положении открывается нагнетательный клапан 4, происходит процесс нагнетания, т. е. вытеснение газа поршнем в напорный трубопровод.

Рис.1 Схема поршневого компрессора простого действия

С началом движения вправо нагнетательный клапан закрывается, параметры газа изменяются до значений, соответствующих условиям всасывания, после чего опять начинается процесс всасывания. Комплекс процессов всасывания, сжатия и нагнетания составляет цикл работы поршневого компрессора.

Центробежные компрессоры

Центробежные компрессоры составляют значительную часть (до 70%) компрессорных машин, занятых на предприятиях нефтехимической и газовой промышленности.

Разновидностью центробежных компрессоров являются газодувки и вентиляторы, различающиеся рабочими параметрами.

Центробежные компрессоры характеризуются отношением давлений е = 2,5÷3,0 и развивают давление от 1,2 до 3,0 МН/ма. Газодувки характеризуются отношением давлений е >1,1, а центробежные вентиляторы отношением давлений е < 1,1. Эти машины развивают давление до 0,015 МН/м2. Центробежные компрессоры могут быть как одноступенчатыми, так и многоступенчатыми. В последних сжатие газа производится в несколько последовательных стадий (ступеней), которые могут быть промежуточными и концевыми.

Рис.2 Схема промежуточной и концевой ступеней центробежного диффузор 2, затем в обратный компрессора. направляющий аппарат 3, откуда забирается рабочим колесом 5 последующей ступени и через диффузор 4 попадает в нагнетательную камеру (улитку). Комплекс рабочее колесо — диффузор — обратный направляющий аппарат и является ступенью центробежного компрессора.

Сжатый газ из промежуточной ступени поступает в следующую ступень без предварительного охлаждения.

Ступени, из которых газ поступает в промежуточный или в конечный охладитель перед подачей в напорную систему, называются концевыми. На рис.2 представлена схема промежуточной и концевой ступеней центробежного компрессора.

Газ из рабочего колеса 1 промежуточной ступени поступает в

В центробежных компрессорах создание напора и перемещение газов производятся при воздействии лопаток вращающегося колеса на частицы газа находящиеся в корпусе машины. В процессе вращения колеса и перемещений газа от центра к периферии (улитке) колеса проходит процесс сжатия, т. е. процесс непрерывного изменения термодинамических параметров состояния р и Т.

Центробежные компрессоры, являясь вообще машинами для сжатия газов, подчиняются общим закономерностям. Для них справедливы зависимости, касающиеся основных показателей их работы: развиваемого напора, производительности, потребляемой мощности и к. п. д. Однако процесс компримирования газа в центробежном компрессоре имеет свои специфические отличия.

Винтовые компрессоры

На рис.3 представлен винтовой компрессор типа «Лисхолм». Работа компрессора осуществляется следующим образом. В корпусе компрессора 3 вращаются два ротора: ведущий 1 и ведомый 2. Поверхности роторов выполнены в виде винтов и находятся в зацеплении таким образом, что выступы ведомого вала входят во впадины ведущего. При всасывании газа из зоны а газ попадает во впадины ведущего ротора, которые выполняют роль цилиндров. Роль поршня выполняют выступы ведомого вала, которые, заполняя последовательно всю длину канала, образованного впадинами, постепенно осуществляют сжатие газа. В момент, когда сечение впадин оказывается перед нагнетательным отверстием, газ, сжатый до конечного давления, поступает в систему нагнетания (зона б). Процесс сжатия газа осуществляется и во впадинах ведущего ротора при заполнении их выступами ведомого ротора. Таким образом, винтовые компрессоры являются типичными представителями компрессоров объемного типа.

Винтовые компрессоры могут развивать производительность от 0,06 до 0,4 м3/с при конечном давлении 0,3 МН/м2 (для одноступенчатого компрессора) и до 10 МН/м2 (для двухступенчатого компрессора). Частота вращения ротора 50— 200 об/с.

Винтовые компрессоры, так же как и двухроторные, должны быть выполнены с небольшими зазорами (0,1—0,5 мм), в связи с чем поверхности роторов и корпуса требуется тщательно обрабатывать.

Обоснование выбора темы

В связи с снижением добычи нефти, а также переводом многих пунктов сепарации в самотечный режим транспорта газа загруженность газокомпрессорных станций, в последние годы, существенно снизилось. Объем перекачиваемого газа во многих компрессорных станциях составляет 3-10 тыс.м3/сут. (2-10м3/мин). Применяемые до сих пор винтовые компрессоры типа 7 ВКГ с производительностью 17-72 тыс. м3/сут. (12-50 м3/мин) не догружены и подпитываются недостающим объемом газа из выкидной линии, что приводит к большому перерасходу электроэнергии на компрессорных станциях. По договору с ОАО «Татнефть» в АО «НИИ турбокомпрессор», г. Казани была разработана и изготовлены компрессорные установки с регулируемой производительностью ГВ 4/6 с электродвигателем на 30 кВт.

Перспектива данного устройства очевидна. По подсчетам, представленным в экономической части дипломного проекта, его применение в сравнении с применяемой сегодня технологией в управлении “Татнефтегазпереработка”, экономит до 442,32 тыс. рублей.

Дата: 2019-05-28, просмотров: 350.