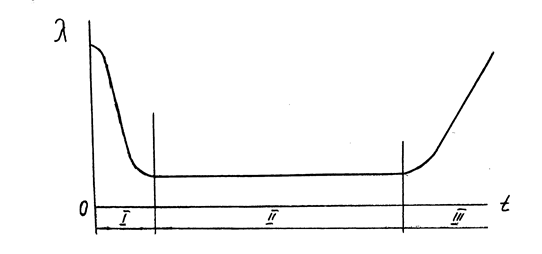

Інтенсивність відмов для невідновлюваних об’єктів або і параметр потоку відмов для відновлюваних об’єктів , характеризує кількість відмов об’єкту за одиницю напрацювання. Цей показник безвідмовності, як свідчать спостереження, на протязі часу використання виробу не залишається постійним. Залежність параметру потоку відмов від тривалості експлуатації наведена на рис.7.

Рис. 7. Залежність параметру відмов від тривалості експлуатації об’єкта.

Як видно з графіка, ймовірність відмови об’єкту за одиницю напрацювання в перші часи “життя” виробу значно перевищує цей показник при наступній експлуатації виробу. Це пояснює наявність в нового чи відремонтованого виробу так званих “скритих” дефектів.

І – період обкатки; ІІ – період нормальної експлуатації; ІІІ – період проявлення поступових (зношувальних) відмов.

Справа в тому, що при виготовленні чи ремонті машини деталі, з яких складається машина, проходять перевірку не по всім параметрам, які впливають на їх якість. При цьому не виключено, що при складанні машини, в ній можуть бути деякі деталі з скритими дефектами (наприклад, внутрішніми раковинами в матеріалі тощо). Ці слабкі по міцності деталі вийдуть з ладу, як тільки на машину при введенні її в експлуатацію почнуть діяти експлуатаційні навантаження. В подальшому, по мірі заміни дефектних деталей, інтенсивність відмов знижується і до кінця обкатки (30...50 годин для тракторів і комбайнів) встановлюється на більш чи на менш постійному рівні. В “житті” машини наступає період нормальної експлуатації. В цей період проявляються так звані раптові відмови, настання яких раніш передбачити не вдається.

Прикладом раптової відмови може бути відмова в роботі зернозбирального комбайна через те, що в комбайн попала залишена на полі лапа культиватора. Ця подія може виникнути і на початку, і в середині, і в кінці збирання врожаю. Тобто, ймовірність цієї події для будь-якого часу експлуатації буде однаковою.

В кінці “життя” виробу інтенсивність відмов збільшується через появу поступових відмов. До поступових відмов відносяться відмови, що виникають внаслідок зносу деталей і спряжень до своїх граничних величин. Спрацювання, як відомо, є процесом поступового руйнування поверхневих шарів матеріалу деталі через тертя, в результаті чого в спряженнях машин розміри отворів збільшуються, а розміри валів зменшуються.

Будь-яке спряження має певний ресурс, в межах якого спрацювання практично не впливає на нормальну роботу машини. Коли ж цей запас вичерпаний, при граничному спрацюванні деталей, нормальна робота спряження порушується, і машину приходиться зупиняти для регулювання чи ремонту.

Характер зміни інтенсивності відмов на протязі експлуатації виробів (рис.7) необхідно враховувати інженерній службі, яка експлуатує машини і обладнання. Особливо це стосується періода обкатки. Враховуючи сезонність робіт в сільському господарстві, необхідно велику увагу приділяти періодам масового вводу машин в роботу, завчасно готувати пересувні ремонтні майстерні і інші засоби ремонту до початку посівних, збиральних і інших робіт.

2 Властивості ремонтопридатності

До властивостей ремонтопридатності належать слідуючі:

1. Контролепридатність

2. Доступність

3. Легкоз’ємність

4. Блочність

5. Взаємозамінність

6. Відновлюваність

Контролепридатність характеризує пристосованість об’єкту до контролю його технічного стану.

Ця властивість особливо важлива для складних машин, в яких

50 % часу відновлення витрачається на визначення характеру і місця відмови.

Основною характеристикою контролепридатності є рівень оснащення машини вмонтованими засобами контролю.

Ці засоби поділяють на дві групи – безперервного і періодичного контролю.

Засоби безперервного контролю знаходяться, як правило, в кабіні на панелі приладів; засоби періодичного контролю – поза кабіною.

Прилади безперервного контролю: покажчик тиску моторної оливи, датчик засміченості повітряного і паливного фільтра, покажчик температури охолоджувальної рідини і інші прилади.

Прилади можуть мати виконавчі механізми, які перекривають подачу палива.

Прилади перервного контролю – пристрої для вимірювання рівня моторної оливи, рівня охолоджувальної рідини, масла в агрегатах трансмісії і інше.

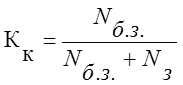

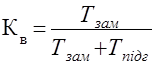

Контролепридатність оцінюють коефіцієнтом контролепридатності

(26)

(26)

де Nб.з. – кількість агрегатів, які контролюють без зняття з машини

Nз – кількість агрегатів, які контролюють із зняттям з машини.

Доступність - пристосуваність об’єкту до зручного виконання ремонту і операцій ТО з мінімальним обсягом додаткових розбирально - складальних робіт.

До додаткових відносяться роботи по відкриттю і закриттю панелей, кришок, люків, демонтажу і монтажу встановленого поруч обладнання, і деталей для доступу до елементу, що обслуговується або ремонтуються.

В поняття “доступність” також входить зручність роботи виконавця роботи. Це виключення роботи на дотик, видимість зони робочого місця, зручна поза виконавця, можливість інструменту надійно захоплювати елемент, на який він діє.

По мірі ускладнення конструкції машин доступність вступає в протиріччя з тенденцією скорочення об’ємів для розміщення обладнання. Кількість приладів і обладнання нових машин зростає при незначному збільшенні об’єму для їх розміщення.

В умовах великого скупчення обладнання підвищується трудомісткість виконання монтажно-демонтажних робіт.

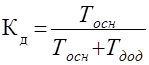

Доступність визначається коефіцієнтом доступності

(27)

(27)

де Тосн- трудомісткість виконання основних робіт;

Тдод – трудомісткість виконання додаткових розбирально - складальних робіт.

Наприклад, для регулювання клапанів ГРМ необхідно зняти повітроочисний фільтр, кришки головок і т.і.

Легкоз’ємність – пристосованість об’єкта до заміни складової одиниці з мінімальними витратами часу і праці, пристосованість машини до операції розбирання і складання. Необхідно, щоб недовговічні деталі були легкоз’ємними.

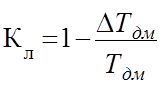

Легкоз’ємність оцінюється коефіцієнтом легкоз’ємності:

(28)

(28)

де ∆Тдм – збільшення трудомісткості демонтажно-монтажних робіт агрегата, порівняно з еталоном;

Тдм – еталонна трудомісткість монтажно-демонтажних робіт агрегата.

Блочність – пристосованість конструкції об’єкта до розбирання на окремі агрегати і складові одиниці.

Наприклад, блочно-модульна система двигуна Д-181Т трактора ЛТЗ – 155.

Блок-модулем двигуна є циліндри і головки, які мають однакову конструкцію для 8, 4 і 2 – циліндрових двигунів Володимирського тракторного заводу.

При блочно-модульному принципі конструювання спрощується конструювання, виробництво машин і її експлуатація.

Підвищується ресурс машини за рахунок можливості переустановки блок-модуля. На тракторі ЛТБ – 155 можна проводити діагональну переустановку бортовин редукторів з поворотними кулаками. В результаті їх ресурс можна підвищити в 1,5-2 рази.

Блочність оцінюють коефіцієнтом блочності

(29)

(29)

N – кількість деталей, які монтуються і демонтуються в блоках;

Nз – загальна кількість деталей. У трактора ЛТЗ-155 коефіцієнт блочності дорівнює Кб = 0,92

Взаємозамінність – властивість конструкції об’єкту яка забезпечує можливість їх заміни при ТО і ремонті без підгоночних робіт.

Існує зовнішня, внутрішня і функціональна взаємозамінність.

Зовнішня взаємозамінність характеризує форму і розміри поверхонь, що приєднуються, а також основні експлуатаційні показники.

Наприклад, електродвигун : форма і розміри фланця, потужність, частота обертання.

Внутрішня взаємозамінність характеризує розміри деталей, які входять в складові одиниці, агрегати, вузли.

Функціональна взаємозамінність характеризує забезпечення не тільки складання, заміни при ремонті, а і забезпечення оптимальних службових функцій.

Наприклад, взаємозамінний насос гідросистеми повинен мати не тільки певну продуктивність, тиск, але і ресурс.

Взаємозамінність оцінюють коефіцієнтом взаємозамінності.

(30)

(30)

де Тзам - трудомісткість робіт по заміні складової одиниці, люд-год;

Тпідг – трудомісткість підгоночних робіт, люд-год.

Відновлюваність – пристосованість конструкції до відновлення втраченої працездатності з мінімальними витратами праці і засобів.

Відновлюваність характеризується:

1. Складністю або простотою технологічного процесу розбирання і складання машини

2. Наявність базових поверхонь на деталях

3. Наявність запасів метала у деталей

4. Наявність запасів міцності і жорсткості у деталей, які обробляються під ремонтні розміри

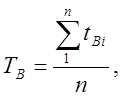

Одним із основних показників ремонтопридатності машин є середній час ТВ відновлення працездатного стану об’єкту або усунення відмови.

Середній час відновлення працездатного стану також, як і напрацювання на відому, визначається шляхом статистичної обробки результатів спостережень за роботою машин за формулою:

(31)

(31)

де tBi – час відновлення і-ої відмови (і=1, 2,...,n);

n – кількість відмов за період спостережень.

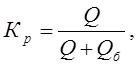

Оцінка ремонтопридатності за допомогою ТВ не розкриває недоліки в конструкції машини, які призводять до її низької надійності через недостатню ремонтопридатність. З врахуванням цього академіком А.І.Селівановим запропоновано оцінювати ремонтопридатність машини коефіцієнтом ремонтопридатності.

(32)

(32)

де Q – трудомісткість необхідних робіт, які пов’язані з усуненням відмови (з ремонтом);

Qб – трудомісткість додаткових робіт для усунення відмови.

До числа додаткових робіт А.І.Селіванов відносить роботи, які пов’язані з розбиранням машини, її очищенням, дефектацією і тощо. Якщо машина добре пристосована до ремонту, то трудомісткість додаткових робіт у ній зведена до мінімуму і, відповідно, машина має високий коефіцієнт ремонтопридатності.

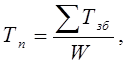

Показники збереженості

Пристосованість машин до зберігання, можна оцінювати через питому вартість або питому трудомісткість зберігання. Ці показники визначаються за наступними залежностями

(34)

(34)

де ∑Сзб і ∑Тзб – відповідно сумарні затрати (грн.) і трудомісткість зберігання (люд-год) за рік використання машини;

W – напрацювання машин за цей період.

Дата: 2019-05-28, просмотров: 314.