Тепловая схема ГРЭС устанавливает взаимосвязь основных агрегатов и аппаратов электростанции, при помощи которых осуществляются выработка электрической энергии.

Проектируемая тепловая схема предусматривает установку парогенератора с турбоустановкой К-500-240-2 ХТГЗ.

Парогенератор вырабатывает перегретый пар дня турбины, который поступает в турбину сначала в часть высокого давления; отработав в ЦВД, пар подается промперегреватель парогенератора, после чего подается в часть среднего давления ЦСД. Пар отработавший в ЦСД по двум парам ресиверов направляется в цилиндры низкого давления. Далее пар выходит на подогрев питательной воды в регенеративные подогреватели Из ЧСД и ЧНД пар поступает на девять нерегулируемых отборов (регенеративные подогреватели) низкого давления, ПВД и в деаэратор. Конденсат из подогревателей обычно большей частью сливается в предыдущий подогреватель с более низкой температурой, низким давлением (каскадный слив).

Поступающая в парогенератор вода не должна содержать газов (О2 и СО2), могущих вызвать коррозию. Газы из воды удаляются как правило в термических деаэраторах, обогреваемых паром. Для этой цели в схеме установлены деаэратора с деаэрационными колонками ДСП-800, , они включены параллельно, и осуществляют нагрев конденсата до 164,2°С при давлении 0,7 МПа, установлены на высоте 28 м для подпора питательного насоса. Деаэратор является одновременно ступенью нерегулируемого подогрева питательной воды. Из деаэратора питательная вода подается питательными насосами в. регенеративные подогреватели расположенные после питательного насоса, которые называются подогревателями высокого давления.

Конденсат турбины, подаваемый насосами через ПНД в охладитель эжектора, отсасывает воздух из конденсата (которому требуется вода как можно низкой температуры), а затем в охладитель выпоров из уплотнений турбины. Суммарный подогрев конденсата в этих подогревателях бывает до 70°С.

Для резервирования отборов турбины или для получения пара других параметров, а также для осуществления оперативного пуска и остановки турбины и котла, установлены редукционно-охладительные установки РОУ, в которых достигается необходимое снижение давления и температуры пара.

3.Расчет тепловой схемы при нормальном режиме.

Исходные данные:

Прототип: турбина К-500-240-2

Начальные параметры пара и питательной воды: Р0 = 24 мПа, t0=555ºC, t пит. в 265ºС.

Давление пром. перегрева Рпп = 3,7 мПа. Температура пром. перегрева tпп = 555ºC

Конечное давление Р2=Рк= 0,0035 мПа.

Удельный объем конденсата после конденсатора Vк=39,48 .

Температура конденсата на выходе из конденсатора tк = 26,692ºC.

КПД цилиндра высокого давления hoi цвд=0,93

КПД цилиндра низкого и среднего давления hoi цсд и цнд = 0,95

КПД генератора hген=0,998, электомеханический КПД hмех=0,992

Проточная часть по отборам

| № | Р. мПа | tºC | D т/ч |

| 1 | 5,85 | 336 | 100 |

| 2 | 4,15 | 294 | 147,05 |

| 3 | 1,75 | 432 | 77 |

| 4 | 1,13 | 374 | 34,4 |

| 5 | 0,53 | 286 | 46,4 |

| 6 | 0,3 | 223 | 44,4 |

| 7 | 0,158 | 169 | 34 |

| 8 | 0,084 | 113 | 7,1+5,8 |

| 9 | 0,0165 | 56 | 28,8 |

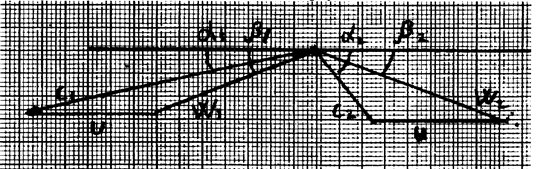

1.1 Построение ориентировочного рабочего процесса турбины.

С учетом заданного значения КПД hoi цвд, цсд и цнд, строим hs диаграмму процесса расширения пара в проточной части. Для упрощения расчетов, пренебрегаем потерями в промперегреве, и на выхлопе турбины.

Порядок построения ориентировочного рабочего процесса в турбине, следующий:

1) По заданному давлению Р0 и температуре t0, по давлению и температуре промперегрева, Рпп и tпп, по давлению в конденсаторе Рк, с учетом значения КПД.

2) По известным Ро, Рпп, Рк, hoi, определятся значение энтальпии для каждой из этих точек.

ho=3365, h2t=1865, hпп=3580,

Определяем тепловой перепад проточной части турбины.

Н0ад= h0-h2t=3365-1865=1500 кжд/кг

3) Внутренний тепловой перепад турбины равен:

Hi= hoi цвд*hoi цсд+цнд*H0ад=1500*0,93*0,95= =1325,25 кДж/кг

Оцениваем предварительно теплоперепад через первую регулирующую ступень h0рс=100 кДж/кг.

Выбираем одновенечную регулирующую ступень.

II Определение ориентировочного расхода пара.

1) Расход пара на турбину по предварительно заданному КПД .(без учета утечек пара через концевые уплотнения)

D= Nрэ*10³ = 500000 =

D= Nрэ*10³ = 500000 =

Н0т´hoi´hген´hмех 1500´0,88´0,992´0,998

Н0т´hoi´hген´hмех 1500´0,88´0,992´0,998

= 382,6 кг/с; 1377 т/ч

где hoi – относительный внутренний КПД турбоустановки

равный hoi=hцвд´hцсд+цнд 0,88

Расчет подогревателей.

1) Выбираем схему подогрева воды с включением смешивающего подогревателя – деаэратора, и схему перекачки дренажа подогревателей. Распределим регенеративный подогрев с использованием пара из отборов турбины. Для этого определяем три базовых точки:

а) в конденсаторе tк = f(Рк`) = 26,692ºС;

б) в деаэраторе tд = f(Pд) = f(7 бар) = 164,17;

в) за последним по ходу воды подогревателем t п.в. = 265ºС ;

2) В каждом подогревателе низкого давления (пнд) вода должна подогреваться на 20-30ºС, в деаэраторе на 15-30ºС, в подогревателе высокого давления (пвд) на 30-40ºС. Равномерно распределим подогрев конденсата между пнд1 и деаэратором, приняв подогрев в основном эжекторе и охладителе пароуплотнения равной 5ºС , температуру насыщения в деаэраторе tд.нас = 16,8 получим:

tк = t эж + t п.в. = 26,69 + 23,2 = 31,69ºС

tпнд1 = 31,69 + 23,2 = 54,9 ºС

tпнд2 = 54,9 + 23,2 = 78,1ºС

tпнд3 = 78,1 + 23,2 = 101,3ºС

tпнд4 = 101,3 + 23,2 = 124,5ºС

tпнд5 = 124,5 + 23,2 = 147,4ºС

деаэратор = tпнд5+ tд.нас = 147,4+16,8 =164,2ºС

2) Определяем повышение температуры в пвд.

tпвд= tп.в.-tд/n = 265-164.2/3=33,6ºС

Где n - число подогревателей высокого давления.

tпвд3=164,2+33,6= 197,8°С

tпвд2= 197,8+33,6=231,4°С

tпвд1=231,4+33,6=265°С

4) Определяем температуры насыщения пара в отборах, как сумму температуры за подогревателем и величины недогрева. (для пнд dtns=3ºС, для пвд dtns=5ºС):

Для пнд:

tns9 = tпнд9 + dtns =54,9 + 3 = 57,9ºС

tns8=tпнд8+dtns=78,1+3=81,1ºС

tns7=tпнд7+dtns=101,3+3=104,1ºС

tns6=tпнд6+dtns=124,5+3=127,5ºС

tns5=tпнд5+dtns=147,4+3=150,4ºС

для пвд:

tns3 = tпвд3 + dtns=197,8+5=202,8ºС

tns2 = tпвд2 + dtns=231,4+5=236,4ºС

tns1 = tпвд1 + dtns=265+5=270ºС

5) По температурам насыщения из таблиц «Теплофизические свойства воды и водяного пара» уточним давление в отборах.

Р9=0,18 бар

Р8=0,49 бар

Р7=1,16 бар

Р6=2,49 бар

Р5=4,75 бар

Р4д=7 бар

Р3=16,55 бар

Р2=31,13бар

Р1=55,05 бар

Определяем долю расхода пара на отбор :

ai=Gi/G

a1=27,1/382,6=0,0708

a2=40,97/382,6=0,107

a3=21,38/382,6=0,0558

a4=9,4/382,6=0,0243

a5=12,8/382,6=0,0331

a6=12,3/382,6=0,0318

a7=9,4/382,6=0,0243

a8=3,58/382,6=0,009

a9=7.7/382,6=0,019

aк примем исходя из условия, что расход в конденсатор составляет 0,674

Sai=1,04

3) На h-s диаграмме по известным данным отложим параметры отборов.

h01= 3010-2975=35 кДж/кг

h02=2930-2875=55 кДж/кг

h03=3360-3340=20 кДж/кг

h04=3240-3218=22 кДж/кг

h05=3040-3015=25 кДж/кг

h06=2910-2875=35 кДж/кг

h07=2790-2750=40 кДж/кг

h08=2675-2620=65 кДж/кг

h09=2430-2375=55 кДж/кг

(Этот раздел (3) советую проверять)

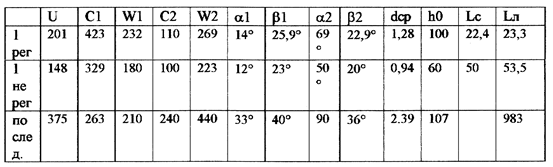

Определение размеров регулирующей ступени.

Диаметр регулирующей ступени определяется величиной теплового перепада, и отношением U/C1

1)Тепловой перепад на регулирующую ступень выбирается для конденсационной турбины большой мощности h0рс = 100 кДж/кг

1) Принимаем степень реакции. r = 0, 14

2) Определяем теплоперепад.

h0с = h0рс´(1-r) = 100´(1-0,1) = 86 кДж/кг

3) Определяем скорость пара на выходе из сопел.

С1= 44,72´f´h0с = 44,72´0,94´Ö86= 389,8м/с

Где ~ =0,94 – скоростной коэффициент сопел

4) Принимаем отношение скоростей наивыгоднейшее для данной ступени.

U/Сф = 0,45

5) Определяем окружную скорость

U = С1´(U/Сф) = 389,8´0,45= 175,4м/с

6) Определяем средний диаметр ступени

dср = 60´U/pn = 60´219,2/3,14~3000 = 1,11м.

Где p=3,14 n = 3000 об./мин.

Определяем размер 1 не регулируемой ступени.

Задаемся рядом тепловых перепадов.

Для активной ступени, примем тепоперепад ступени равным h0 =

60 кДж/кг. (для активной 30-60 кДж/кг),

Степень реакции примем r = 0,2

1) Определяем скорость пара на выходе из сопел.

С1= 44,72´f´Öh0.1. = 44,72´0,95´Ö60 = 329,1м/с

Где ф = 0,95 - скоростной коэффициент сопел;

2) Задаем отношение скоростей для 1 не регулируемой активной ступени.

U/Сф = 0,45

3) Определяем окружную скорость 1 не регулируемой ступени.

U = С1´(U/Сф) = 329,1´0,45 = 148,1м/с

4) Определяем средний диаметр 1 не регулируемой ступени

dср = 60 U/p´n = 60´148,2/3,14´ 3000 = 0,94 м.

Где и =3,14 п = 3000 об./мин.

5) Определяем высоту сопловой решетки.

L1=10³´Gчвд´V1t/pdср´m´С1t´sina1´е

Где Gчвд – расход пара на чвд, рваный 336 кг/с

V1t - удельный объем пара в конце изоэнторпийного расширения в соплах, определяется из hs диаграммы. И равен 0,028 м'/кг

С1t – Теоретическая скорость истечения пара из сопловой решетки.

С1t=44,724Öh0.1=346 м/с

е – степень парциальности, принимается равным единице.

a1э – эффективный угол выхода потока из сопловой части. Принимаем 12°.

m - коэффициент расхода сопловой решетки 0,97

L1=50 мм

Высота рабочей решетки первой не регулируемой ступени.

L2=L1+D1+D2 мм. Значения D1 – внутренней, D2 – внешней перекыш принимаем из таблиц. D1=1мм, D2=2,5 мм

L2=53,5 мм.

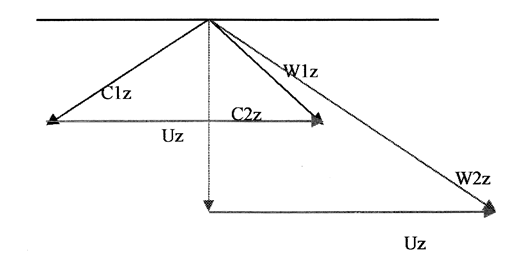

Построим треугольники скоростей для 1 не регулируемой ступени.

Масштаб: в 1 мм – 5 м/с

Построив входной треугольник, находим угол входа на рабочие

лопатки b1=23°, и W1=180 м/с.

Для построения выходного треугольника, найдем выходной угол

рабочих лопаток

b2=b1-(2°¸4°), b2=20°

Располагаемый теплоперепад на рабочих лопатках:

h02=r´h0=0,2´60=12 кДж/кг

Найдем энергию торможения пара перед рабочими лопатками:

hw1=hw1²/2000=180²/2000=16,2 кДж/кг

Найдем полное теплопадение на рабочих лопатках:

h02*=h02+hw1=12+16,2=28,2 кДж/кг

Относительная скорость на выходе из рабочих лопаток.

W2= 44,72´y´Öh02=223 м/с

где y=0,94

из полученных данных строим выходной треугольник.

По треугольнику находим угол a2=50°;

абсолютную скорость пара за ступенью

С2=100м/с.

Полученные данные заносим в таблицу 1.

Ориентировочный расчет последней ступени.

Определяем диаметр последней ступени, высоту сопловой и рабочей лопаток, и теплового перепада.

1) Диаметр последней ступени

|

dz=ÖDz´V2z´l/p´C2z´sina

где Dz – расход пара через ЧНД, равен 211 кг/с

V2t – удельный объем пара за рабочей решеткой последней ступени,

равен 39 м³/кг

С2z – абсолютная скорость пара за последней ступенью.

принимаем 240 м/с

l - отношение диаметра к длине рабочей лопатки.

l=dz/L2z l=2,43;

a2z – угол потока абсолютной скорости; принимаем 90°

Подставив приведенные значения, получим:

dz=5,7 м, так как в данной турбине ЧНД выполнена двухпоточной,

dz=dz/2=5,7/2=2,39м.

Определим окружную скорость.

Uz=dz´p´/60 = 2,39´3,14´3000/60 = 375,23 м/с

где n – число оборотов турбины, n=3000

Угол выхода b2 находим по формуле:

b2=arcsin´C2z´sina1z =36°

W2z

W2z

где a1z=33°

W2z находим по треугольнику скоростей W2z=440 м/с

масштаб: в 1мм 5м/с

3) Определим длину рабочей лопатки.

L2z=dz/l=2,39/2,43=0,983 м.

4) Определяем скорость пара на выходе из сопел.

С1=Uz´(U/Сф) = 375,32´0,7 =263 м/с.

Где (U/Сф) – нивыгоднейшее соотношение скоростей для последней ступени. Для реактивных ступеней принимаем 0,7.

5) Определим угол входа b1 по треугольникам скоростей. b1=40°

6) Определяем теплоперепад в соплах последней ступени.

h0с=1/2000[(C1/j)²-mс´С2пр²] кДж/кг

Где j=0,95

mс для реактивной ступени равна единице.

C2пр=0,75´С2z = 240´0,75 = 180 м/с

Подставив имеющиеся данные получим:

h0с=22,1 кДж/кг

7) Определяем теплоперепад срабатываемый на рабочих лопатках.

h0л=1/2000[(W2/y)²-W1]

где y - скоростной коэффициент рабочих лопаток, y=0,95

W1 находим по треугольнику скоростей, W1= 210 м/с.

Подставив имеющиеся данные получим:

h0л =85,2 кДж/кг

8) Определяем теплоперепад последней ступени.

h0z=h0с+h0л= 22,1+85,2= 107,3 кДж/кг

9) Определяем степень реакции ступени:

r=h0л/h0и=85,2/107,3=0,79.

Таблица 1.

4. Определение показателей тепловой экономичности при номинальном режиме.

4.1 Определение удельного расхода пара.

Мерой технического совершенства конденсационного турбоагрегата в первом приближении может служить удельный расход пара d0

d0= D0 = 1500000 =3 кг/кВт *ч

Wэ 500000

Wэ 500000

где D0 расход пара на турбину в кг/ч; Wэ электрическая мощность турбоагрегата, в кВт/ч.

4.2 КПД ГРЭС.

Общий КПД энергоблока составляется из четырех КПД.

hс=hпг*hтр*hту*hсн

hср КПД собственных нужд 0,95

где hпг – КПД парогенератора, hпг=0,9175

hтр – КПД транспорта тепла, hтр= 0,985

hту – КПД турбоустановки равен: hту= 3600

hту – КПД турбоустановки равен: hту= 3600

qту

где qту – удельный расход тепла на турбоустановку

qту= Qту =4164860000 = 8329,72 кДж/(кВт/ч)

qту= Qту =4164860000 = 8329,72 кДж/(кВт/ч)

Wэ 500000

где Qту расход тепла на турбоустановку

Qту= D0(h0-hп.в.)+Dпп(hпп``-hпп`)=

= 1500000(3365-1156)+1252000(3580-2900)= =4164860000 кВт

hту= 3600 = 3600 =0,43

hту= 3600 = 3600 =0,43

qту 8329,

тогда КПД энергоблока будет равен:

hс=0,92*0,985*0,43*0,96= 0,37

Так как на проектируемой ГРЭС устанавливается три одинаковых энергоблока, то общий КПД ГРЭС будет равен КПД блока.

4.3 Определение удельного расхода условного топлива.

удельный расход условного топлива (нетто) определяется по формуле:

bу= 34,12 = 34,12 = 92,21г/МДж=332 г/кВт

hс 0,37

hс 0,37

5. Определение максимального часового расхода условного топлива.

Максимальный часовой расход условного топлива будем считать по формуле.

Вmax= n´Qка.max ´4,19/10³

Вmax= n´Qка.max ´4,19/10³

hка´Qраб. усл.

Где n – число котлов;

Qка max - максимальный расход тепла на парогенератор;

Qраб. усл – низшая теплота сгорания условного топлива 7000 ккал или 29330 кДж;

hка – КПД котлоагрегата;

Ву.max = n´4562850000 ´4,19/10³= 510,т/ч

Ву.max = n´4562850000 ´4,19/10³= 510,т/ч

0,92´7000

Максимальный часовой расход натурального топлива будем считать по формуле

Вmax= n´Qка.max ´4,19/10³

Вmax= n´Qка.max ´4,19/10³

hка´Qраб. нат.

Где n – число котлов;

Qка max - максимальный расход тепла на парогенератор;

Qраб. усл – низшая теплота сгорания натурального топлива (экибастузский каменный уголь марки СС) 4000 ккал или 16760 кДж;

hка – КПД котлоагрегата;

Вн.max= n´4562850000 ´4,19/10³= 893,т/ч

Вн.max= n´4562850000 ´4,19/10³= 893,т/ч

0,92´4000

6.Выбор типа , единичной мощности и количество устанавливаемых котлов. Краткая характеристика котла.

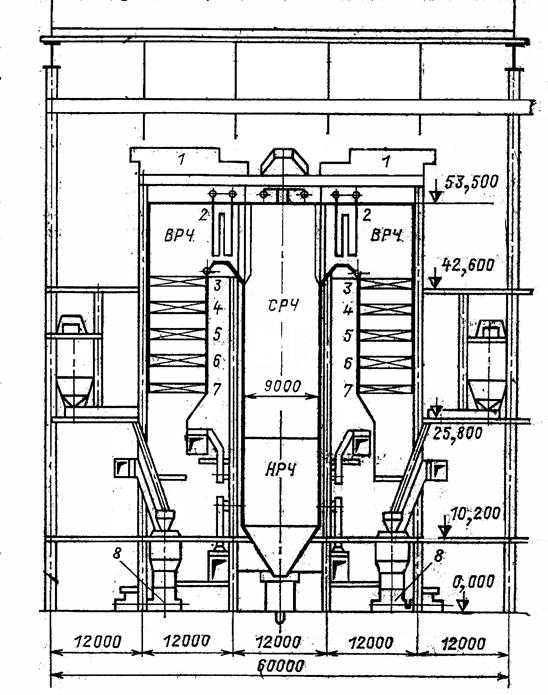

6.1 По данным задания, и характеристике устанавливаемой турбины, выбор котла произведем по рекомендации (л2; стр5). Выбираем прямоточный однокорпусный котел СКД типа П-57, котороый предназначен для сжигания углей Экибастузского месторождения. На проектируемой ГРЭС установим три котла данного типа, по одному на каждый энергоблок.

6.2 Расчет тепловой нагрузки парогенератора.

Qка=D0(h0-hп.в.)+Dпп(hпп``-hпп`).

где D0 - производительность парогенератора в кг/ч.

Dпп – расход вторичного пара.

Qка= 1650000(3365-1156)+ 1350000 (3580-2900)= 4562850000 кВт.

6.2 Расход топлива подаваемого в топку.

Вр= Qка = 296726, кг/ч, или 296,7 т/ч

Qр´hка´4,19

Qр´hка´4,19

где Qр – низшая теплота сгорания топлива 4000 ккал

(Экибастузский каменный уголь марки СС)

hка – КПД парогенератора.

Суточное потребление одного котла:

Всут= 296,7´24= 7121,5 т.

Суточное потребление топлива электростанцией на три энергоблока:

Вст. сут= 7121,5´3= 21364,3 т.

Месячное потребление:

Вмес.= 21364,3´30= 640929 т.

6.3 Котел П-57 энергоблока 500 МВт

Однокорпусный прямоточный паровой котел (моноблок) для сжигания экибастузских каменных углей, отличающимися многозольностью, абразивностью и тугоплавкостью золы, получил маркировку П-57

(Пп-1650-255). В связи с особыми свойствами золы компоновка агрегата выполнена ЗиО по Т -образной схеме с твердым шлакоудалением . Паропроизводительность котла 460 кг/с (1650 т/ч) давление пара 24,5 МПа, температура 545°С, расход вторичного пара 375 кг/с, температура промперегрева -545°С, температура" питательной воды 270°С, КПД- 91,75 %.

Рабочая среда в котле движется двумя подъемными потоками. Зона максимальной теплоемкости вынесена в конвективный газоход. Средняя массовая скорость в НРЧ -2000 кг/(м³с). Экраны из плавниковых труб, агрегат цельносварной с уравновешенной тягой. Панели СРЧ, экранирующие боковые стены; на уровне выходного окна из топки образуют фестон. Змеевики конвективных поверхностей перпендикулярны фронту, длиной в половину глубины конвективной шахты, поэтому все камеры трубных пакетов расположены на фронте и задней стене; пакеты опираются через стойки на пять балок. Все поверхности нагрева размещены симметрично относительно вертикальной оси котла, что облегчает регулирование параметров по потокам воздействием подачи вода - топливо: На растопочных режимах включают - рециркуляционные насосы ограниченной производительности.

Промперегреватель размещен по ходу газов после конвективного перегревателя высокого давления (КПВД) в зоне умеренных температур газов Тракт промперегревателя выполнен в четыре потока, которые направляются последовательно в паро-паровой теплообменник 1, конвективные поверхности первой 5 и второй 4 ступеней. Регулирование промперегрева осуществляется изменением пропуска вторичного пара через ППТО.

На котле установлено восемь углеразмольных мельниц, одна из них резервная, система пылеприготовления с прямым вдуванием. 24 горелки установлены в два яруса на боковых стенах топки. Очистка стен топки осуществляется аппаратами ОПР-5, а устройства по очистке конвективных поверхностей отсутствуют в расчете на самоочистку за счет наличия в зоне экибастузских каменных углей песка.

В конструкции котла воплощены прогрессивные идеи, в том числе: крупноблочное изготовление поверхностей нагрева (коэффициент блочности 78 %, число блоков - 3150 шт.), возможность выполнения. Механизированного ремонта, автоматизация процессов регулирования в широком диапазоне нагрузок др. Головные агрегаты показали высокую надежность и экономичность в работе, что позволило котлу П-57 присвоить Знак качества. В связи с повышением поставочной зольности экибастузского угля ЗиО провел дальнейшую модернизацию агрегата с изменением наименования П-57-3. (л3; стр…..)

6.4 Выбор системы пылеприготовления для котла П-57

Выбираем индивидуальную систему пылеприготовления с прямым вдуванием – с непосредственной подачей пыли в топку без промежуточного бункера пыли.

Для экибастузского каменного угля, характерезующегося большим выходом летучих (30%), целесообразно применение молотковых мельниц.

Выбираем восемь молотковых мельниц типа ММТ –2000/2590/750, производительностью 44 т/ч, одна их которых резервная.

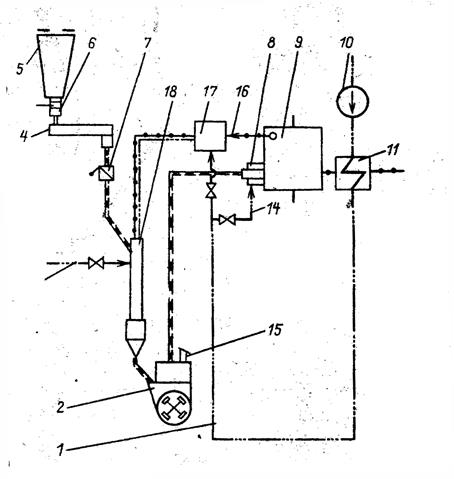

рис. 6.2 индивидуальная система пылеприготовления с прямым вдуванием с молотковыми мельницами с газовой сушкой.

1 – короб горячего воздуха, 2 – мельница, 3 – присадка холдного воздуха, 4 – питатель сырого топлива, 5 – бункер сырого топлива;

6 – шибера; 7 – клапан мигалка; 8 – горелка; 9 – котел; 10 – дутьевой вентилятор; 11 – воздухоподогреватель; 14 короб вторичного воздуха; 15 – взрывные клапана; 16 – газоход; 17 – смеситель; 18 – устройство нисходящей сушки.

7. Выбор схемы топливного хозяйства ГРЭС на основном топливе.

Основным топливом проектируемой ГРЭС является экибастузский

каменный уголь, марки СС.

СХЕМА ТОПЛИВНОГО ХОЗЯЙСТВА ЭЛЕКТРОСТАНЦИИ

Топливно-транспортное хозяйство современных тепловых электростанций представляет собой комплекс сооружений, машин и механизмов, предназначенных для:

1) приема поступающих и отправки разгруженных железнодорожных маршрутов;

2) размораживания топлива в полувагонах перед разгрузкой, если поступает смерзшееся топливо;

3) разгрузки поступивших железнодорожных маршрутов;

4) внутристанционного транспорта топлива к бункерам парогенераторов или на склад;

5) хранения и выдачи топлива со склада;

6) дробления топлива до установленного нормами размера кусков;

7) распределения топлива по бункерам парогенераторов.

Кроме того, в тракте топливоподачи устанавливают механизмы для улавливания и удаления металлических и древесных предметов из потока топлива с целью предохранения технологического оборудования от поломок, пробоотборные и проборазделочные установки, а также контрольно-измерительные приборы, измеряющие количество поступающего топлива.

Подъездные пути.

Уголь на ГРЭС поставляется железнодорожным транспортом.

Подъездные пути эксплуатируются по договору с предприятием Министерства путей сообщения, (ЕТП) заключаемому на основании «Единого технологического процесса работы подъездных путей и станций примыкания».Норма простоя вагонов с углем под разгрузкой определяется в результате расчетов в ЕТП затрат времени на следующие операции: подачу маршрута с углем со станции примыкания на ГРЭС; взвешивание угля, разбивку маршрута на ставки и маневровые работы на ГРЭС; разгрузку вагонов с углем ; сбор порожняка иего возврат на станцию примыкания.

Топливо доставляется в четырехосных полувагонах грузоподъемностью 63 тонны.

7. 1 Размораживающие устройства.

Восстановление сыпучести смерзшегося в полувагонах топлива осуществляют разогревом его в размораживающих устройствах. Для проектируемой ГРЭС наиболее эффективным является пленочное оттаивание топлива от стенок полувагонов в размораживающем устройстве, с последующей разгрузкой их вагоноопрокидывателем.

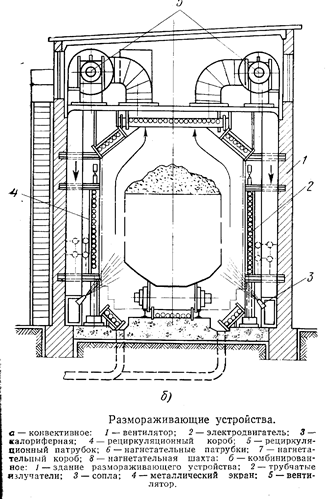

рис 7.2

На рисунке показано размораживающее устройство комбинированного типа. Стенки полувагонов нагреваются от трубчатых излучателей обогреваемых паром и имеющих температуру поверхности 150 - 200°С. Кроме трубчатых излучателей в размораживающем устройстве установлены вентиляторы для циркуляции горячего воздуха.

Расчет вместимости размораживающего устройства.

Вместимость определяется по формуле : n= B(tр+tм)

Вместимость определяется по формуле : n= B(tр+tм)

где tр=1,5 ч и tм=0,5ч; В – Часовой q

расход топлива эл.станцией т/ч; q – усредненная грузоподъемность полувагона т. Размораживающее устройство – двухпутное, комбинированное.

n= 877´(1,5+0,5) =28 вагонов.

n= 877´(1,5+0,5) =28 вагонов.

63

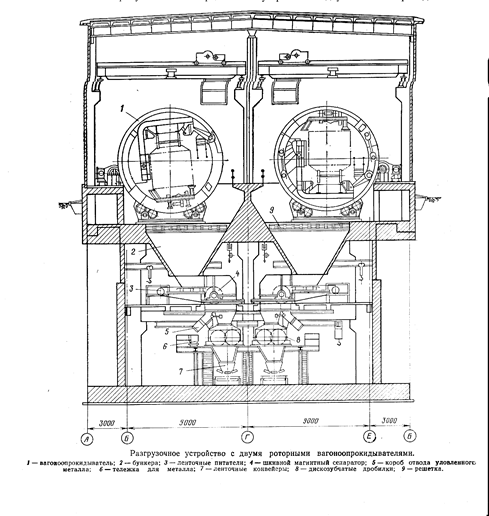

Разгрузочные устройства с вагоноопокидывателям.

Этот тип разгрузочного устройства применяют при поступлении на электростанции низкокачественного топлива с повышенной влажностью, низкой сыпучестью, склонного к смерзанию при низкой температуре.

Применять вагоноопрокидыватели экономически целесообразно на тепловых электростанциях с расходом топлива свыше 150 т/ч. Разгрузочные устройства с вагопоопрокидывателями позволяют снизить количество эксплуатационного персонала, занятого на разгрузке, уменьшить длительность простоя железнодорожных полувагонов на территории ТЭС, разгружать большое количество топлива в минимально короткие сроки.

На электростанциях с расходом топлива, от 400 до 1250 т/ч, как правило, устанавливают два вагоноопрокидывателя.

На проектируемой ГРЭС установим два роторных вагоноопрокидывателя, которые разгружают полувагоны поворотом их вокруг продольной оси на 175°. (рис )

Роторные вагоноопрокидыватели требуют значительного заглубления подбункерного помещения.

рис 7.3

Дата: 2019-05-28, просмотров: 357.