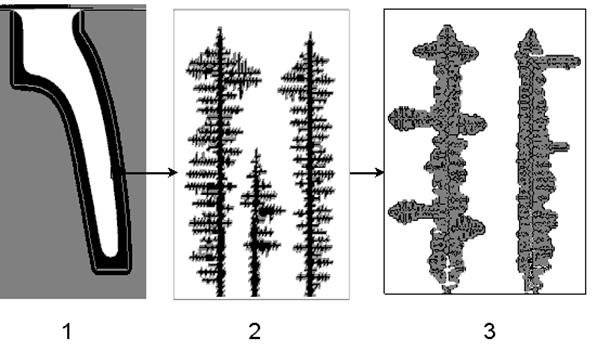

В зависимости от условий затвердевания в отливке возникают различные структурные зоны. При формировании первичной структуры литой детали структурные составляющие представляют собой разветвленные образования в форме дендритных кристаллов, по форме они могут быть равноосными, столбчатыми и др. Многообразие структуры сплава связано главным образом с условиями роста кристаллов. Главными в этих условиях являются скорости образования и роста, ликвация, а также особенности морфологии кристаллов. На рис.12.9 представлена схема моделирования процесса структурообразования. На первом этапе решается задача об остывании металла (рис.12.9.) в сечении отливки, при этом выбранное сечение покрывалось конечно-разностной сеткой с размером ячейки от 1 до 10 мм2, в зависимости от конкретных условий задачи. Отдельные элементы конечно-разностной сетки I-уровня, используемой для решения задачи остывания металла, подвергаются дополнительной дискретизации сеткой II-уровня.

Рис.12.10. Схема моделирования процесса структурообразования:

1 – расчет остывания отливки в форме;

2 – образование и рост дендритных кристаллов;

3 – ликвация и формирование химической неоднородности.

При дискретизации II-уровня, выбранные элементы сечения отливки I-уровня дополнительно разбиваются конечно-разностной сеткой с размером 30-100 мкм2. Цель дополнительного разбиения на элементы это моделирование формирования дендритного каркаса (рис.12.10.) и расчет распределения ликвирующих компонентов (рис.12.10.).

Граничными условиями для моделирования является кинетика снижения температуры в исследуемом участке отливки. При решении задачи охлаждения металла в форме возможно получить информацию о снижении температуры в табличной форме. Такое математическое представление не подходит для расчета, необходимо получить функциональную зависимость.

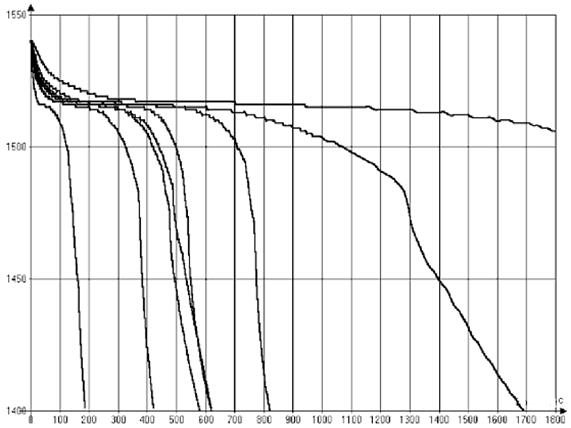

Расчет остывания сечения отливки корпуса нагнетателя (рис.12.7) показал, что отдельные элементы остывают с различной скоростью. На рис.12.11 показано снижение температуры в 8 точках отливки, расположенных вертикально по всему сечению. Как видно из графика, скорость охлаждения различна для отдельных точек и изменяется в широком интервале от 1К/с и меньше.

Моделирование процесса кристаллизации с целью определения параметров микроструктуры и макростроения реализовано совместно с моделированием процесса затвердевания отливки корпуса нагнетателя природного газа, материал сталь 25Л. Как видно, отдельные элементы отливки охлаждаются с различной скоростью, такие отличия во многом определяют разнообразие микроструктуры.

Т°,С

Рис.12.11. Снижение температуры в различных точках отливки

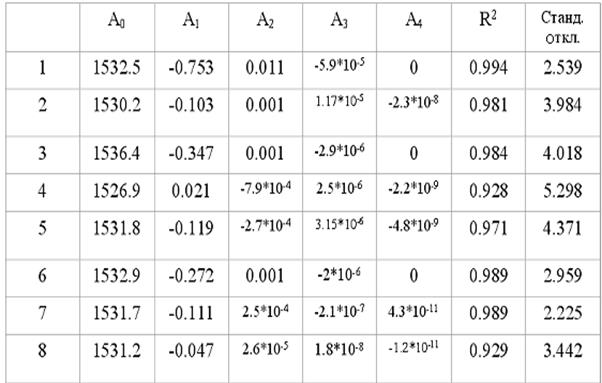

Скорость охлаждения каждого отдельного элемента отливки аппроксимируется в виде полинома четвертой степени, как зависимость температуры от времени – T(τ). Данные о скорости охлаждения являются граничными условиями для решения задачи о формировании дендритной структуры в каждом отдельном элементе. Реализация для них разработанной модели дендритной кристаллизации позволяет прогнозировать параметры дендритной структуры во множестве точек стальной отливки.

В табл. 12.1 представлены постоянные коэффициенты полинома четвертой степени для представления кинетики снижения температуры в виде функциональной зависимости. Стандартное и среднеквадратичное отклонение показывают о хорошей сходимости результатов. Следует отметить, что существующие модели формирования структуры основаны на принципах подобия структур, при этом варианты структур зависят только от средней скорости охлаждения, что не всегда верно.

Таблица 12.1

Аппроксимация термических кривых полиномом четвертой степени

В реальных отливках охлаждение происходит при переменной скорости, что необходимо учитывать при моделировании.

На рис.12.12 представлены термические кривые, полученные при расчете остывания сечения отливки и при помощи аппроксимации.

Т°,С

с

Рис.12.12. Снижение температуры для различных точек

отливки, полученное регрессионным анализом

Дата: 2019-04-23, просмотров: 381.