ТЕХНОЛОГИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Под редакцией проф., д.т.н. В. В. Десницкого

Рекомендовано в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению 651400 «Машиностроительные технологии и оборудование» по специальности 120300 «Машины и технология литейного производства»

Санкт-Петербург 2017

УДК 621

Рецензенты:

1.Д-р. техн. наук. проф. Е.И. Пряхин;

2. Кафедра «Физико-химии литейных сплавов и процессов» Санкт-Петербурского государственного политехнического университета

Десницкий В.В., Матвеев И.А., Десницкая Л.В.

ТЕХНОЛОГИЧЕСКИЕ И ЭКОНОМИЧЕСКИЕ ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА

—учебное пособие для вузов

Санкт-Петербург 2017 370 с.

Изложены процессы, происходящие при формировании отливок, и перспективные способы проектирования технологии изготовления качественных литых заготовок. Приведены методы моделирования литейного производства, на основании которых должны формироваться рациональные компановки цехов и обеспечиватся высокие технико-экономические показатели их работы. Показан метод разработки технологии изготовления литой детали для различных условий ее эксплуатации.

Рекомендовано в качестве учебного пособия для студентов и аспирантов машиностроительных вузов. Может быть полезено студентам обучающихся по смежным специальностям, а также предпринимателям для формирования конкурентоспособного производства.

Введение

Для получения многих деталей входящих в состав машин, приборов и сооружений, литые заготовки являются наиболее дешевыми, а в случаях особо сложных деталей или применения неподдающихся обработке давлением и резанием сплавов литейная технология является единственно возможной. Вместе с тем в отливках возможно образование различного рода специфических дефектов; шероховатость поверхности и точность размеров часто не удовлетворяют требованиям, предъявляемым к изделиям; свойства сплавов в литом состоянии, как правило, ниже, чем в деформированном. Поэтому проблема дальнейшего повышения качества литых заготовок и снижения производственных затрат в настоящее время приобрела важное значение. Для ее решения современный литейщик должен знать механизмы протекания литейных процессов и уметь создавать рациональные схемы производства для конкретной номеклатуры.

Прежде чем создавать какое-либо производство, необходимо провести ряд расчетов и исследований. То же самое можно сказать и в отношении технологий, применяемых на том или ином производстве. В настоящее время выигрывают всегда те технологии, идеи, рацпредложения, которые являются не только технологически передовыми, но и экономически целесообразными. Поэтому во всем мире наблюдается четкая тенденция всестороннего подхода к любой идее, и победу одерживают те из них, которые наиболее полно проработаны.

Настоящее учебное пособие позволит не только познакомить с реальными процессами, происходящими при заполнении литейной формы жидким металлом, при затвердевании и охлаждении отливок, но и получить представление о распределении параметров структуры и механических свойствах отливки.

Здесь рассматриваются во взаимосвязи несколько задач: гидравлическая, обеспечивающая расчет процессов заполнения формы; тепловая, решение которой позволяет определить температурное поле тела отливки в зависимости от времени; кристаллизационная, позволяющая оценить параметры структуры металла отливки, рассмотреть механизм формирования фазового превращения и различного вида неоднородностей, изменение параметров структуры металла отливки при охлаждении в форме и после последующей термообработке; усадочная, позволяющая рассчитать изменение размеров и объема отливки в зависимости от температуры и оценить опасность возникновения связанного с этим дефектов.

Таким образом, в результате возникает возможность прогнозирования структуры и свойств отливки, что позволит предусмотреть необходимые изменения в литейной технологии для конкретного производства и правильно оценить работоспособность литой детали. Прогнозирование структуры и свойств в сложной отливке с последующей корректировкой технологии является резервом повышения ресурса работы литых деталей.

Одновременно, резервом повышения эффективности является совершенствование и рационализация состава производственно –технической литейной системы. Современная теоретико- технологическая парадигма процессов изготовления отливок не только изучает явления, происходящие в сплаве при формировании отливки и в формовочной смеси при формовке но и рассматривает вопросы построения рациональной производственно-технологической системы.

Современные предприятия вынуждены постоянно заниматься улучшением своей деятельности. Это требует разработки новых технологий и приемов ведения бизнеса, улучшения конечных результатов деятельности и, конечно, постоянного совершенствования методов управления и организации деятельности предприятий.

Литейное производство – это бизнес, который может и должен приносить прибыль. Как сделать это возможным? Естественно нужны серьезные капитальные вложения. Но помимо этого, что не менее важно, нужен высокопрофессиональный подход в освоении таких средств. Закупить новое оборудование – это еще не все, необходимо решать отдельный экономико-организационный комплекс задач. А именно, выбор оборудования должен, прежде всего, обеспечивать выполнение всех параметров технологического процесса, быть оптимальным, таким, чтобы не потратить лишние средства на избыточные мощности, и в то же время не создать нехватку мощностей. Нужно выстроить рациональную производственную схему, оптимально организовать производственный процесс. Это существенно снизит затраты, даст возможность в течение короткого времени окупить капвложения и вывести производство на уровень самостоятельного бизнеса, приносящего высокую прибыль. Сегодня на рынке выигрывает тот, кто предлагает высокое качество по низкой цене. Однако, задача эта не из простых.

Вначале разрабатывается концепция производства – аванпроект. Прорабатываются варианты технологических, конструкторских и компоновочных решений с учетом назначения, производительности и габаритных размеров основного и вспомогательного оборудования. Далее предварительно просчитываются ресурсозатраты: сколько нужно газа, воды, энергии, сырья, сколько человек должно обслуживать производство. Производится предварительный расчет рентабельности будущего производства, вносятся корректировки, как правило касающиеся состава оборудования и компоновочных решений. Нет смысла устанавливать оборудование, которое не сможет обеспечить объемы производства, или то, которое будет использоваться не на 100%.

После осуществления вышеприведенной работы – просчитывается сколько весь проект будет стоить. Разрабатывается обоснование инвестиций. Эта сложная технико-экономическая задача является комплексной, и полученное решение не допускает раздельного анализа.

Далее разрабатывается сам проект включающий конкретное оборудование, энергоснабжение, вентиляцию, строительную часть и др.

Предлагаемая книга является учебным материалом для студентов вузов, специализирующихся по литейному производству, где излагаются вопросы реализации производства отливок, характеризующихся требуемыми свойствами.

Основопологающими для литейного производства являются операции изготовления форм, заливки их металлом, затвердевания и охлаждения отливок. Протекающие при этом процессы, называются литейными процессами. Наука, изучающая явления, имеющие место в формовочной смеси и в литейном сплаве при формировании отливки, в настоящее время дополняется вопросами организации производства. Ее основной задачей является анализ и оптимизация конкурентоспособного производства. Приобретение студентами соответствующих компетенций обеспечивается в рамках специальности «Машины и технология литейного производства»

Классификация отливок

Основным документом, содержащим сведения об отливках необходимые для выбора или разработки оптимального технологического процесса её изготовления является чертёж. На основании чертежа, отливки классифицируют:

- по материалу отливок (маркам литейного сплава);

- по группам ответственности назначения или применения деталей, получаемых из отливок;

- по классам точности;

- по группам сложности.

Такая классификация даёт возможность во-первых, произвести оценку возможности производства отливки в условиях конкретного литейного цеха, во-вторых, рассчитать материальные, энергетические и трудовые затраты на её изготовление. Рассмотрим признаки классификации подробнее.

Материалы отливок

Материалы отливок – литейные сплавы классифицируют на чёрные и цверные. К чёрным сплавам относят сплавы на основе железа. Это стали и чугуны различных марок, в том числе и легированные. К цветным сплавам относят группы сплавов на основе алюминия, меди, магния, цинка, серебра, золота и др.. Наиболее распространенными в машиностроении являются силумины, латуни, бронзы. Кцветным сплавам относят также сплавы на основе титана, никеля, вольфрама, молибдена. Однако последние целесообразно выделить в группу тугоплавких с разделением на легкие сплавы - на основе титана и тяжелые - на основе никеля, вольфрама, молибдена и т.п..

Классификация сплавов необходима как для выбора плавильного оборудования, технологии плавки и способа заливки, так и для выбора материала и способа изготовления литейных форм. При этом важнейшими характеристиками литейных сплавов являются, в первую очередь, химическая активность и температура расплава, что и определяет целесообразность выделения в отдельную группу цветных тугоплавких сплавов.

Наиболее ярким примером являются сплавы на основе титана. Высокая, более 1700°С, температура заливки и химическая активность расплава вызывают необходимость плавки в вакууме или среде нейтральных газов, а для изготовления литейных форм применять материалы с высокой огнеупорностью и основными или амфатерными химическими свойсивами.

Группы ответственности

По ответственности назначения или применения деталей, их литые заготовки разделяют на три группы: общего назначения, ответственного назначения и особо ответственного назначения.

Группа общего назначения – отливки, не рассчитываемые на прочность, с размерами, определяемыми конструктивными и технологическими соображениями. Сдаточными характеристиками отливок являются внешний вид (качество поверхности), размеры (размерная точность) и химический состав (соответствие мерке).

Группа ответственного назначения – отливки, испытываемые на прочность, работающие при статических нагрузках, а также в условиях трения скольжения. К сдаточным характеристикам отливок, кроме внешнего вида, размеров и химического состава, добавляются механические свойства. Для различных сплавов могут быть регламентированы относительное удлинение, предел текучести, временное сопротивление разрыву.

Группа особо ответственного назначения – отливки, рассчитываемые на прочность, работающие в условиях динамических и знакопеременных нагрузках. Сдаточными являются характеристики установленные для отливок группы ответственного назначения и, дополнительно, показатели испытаний на ударную вязкость.

Для отливок ответственного и особо ответственного назначения могут дополнительно предъявляться требования по металлографическому, рентгеновскому, флуоресцентному и другим видам контроля, что указывается в технических требованиях к чертежу отливки.

Перечень основных сдаточных характеристик отливок и требований по дополнительному контролю определяют состав оборудования и приборов цеховой или заводской лаборатории, а также наличие и состав оборудования для термической обработки отливок на соответствующие пареметры механических свойств.

Точность

Точность отливок регламентируеися национальным стандартом РФ ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механичекую обработку». Стандарт усанавливает допуски размеров, формы, расположения и неровностей поверхности, массы, а также припуски на механическую обработку. В приложениях к стандарту приведены основные, наиболее распространенные, технологические процессы изготовления отливок с указанием диапазонов достигаемых классов точности линейных размеров, степени коробления, степени точности поверхностей отливок и их массы. Кроме того, имеется информация, позволяющая оценить влияние характера производства (серийности), уровня механизации, термической обработки и сложности отливок на параметры точности.

Группы сложности

По сложности отливки подразделяют на шесть групп, с увеличением сложности увеличивается численное значение номера группы.

При определении группы сложности отливки учитываются её конструктивно-технологические показатели: конфигурация поверхностей, масса, максимальный габарит, толщина стенок, характеристика выступов, рёбер, углублений, отверстий, характер механической обработки.

Следует отметить, что группа сложности отливок, как комплексный параметр для определения их стоимости, в СССР определялась в прейскуранте №25-01 оптовых цен на отливки и включала ещё ряд признаков, в том числе ответственность.

Определение группы сложности отливок по конструктивно-технологическим показателям – не простая задача из-за большого числа и присутствия некоторой субъективности в оценке этих признаков. Однако классификация по группам сложности имеет большое значение не только при оценке трудоемкости и возможности изготовления конкретных отливок в конкретном литейном цехе, но и при выборе способа литья, типа и количества единиц основного и вспомогательного оборудования в проекте нового литейного производства.

Рассмотрим некоторые классификационные признаки групп сложности отливок.

Отливки I группы сложности

Поверхности – плоские, цилиндрические, полусферические. Наружные поверхности с наличием невысоких ребер, буртов, бобышек, фланцев и отверстий. Внетренние полости отсутствуют.

Толщина основных стенок – более 30 мм.

Модедель – без отъемных частей.

Количество стержней – до 2 шт..

Пример отливки

Отливки II группы сложности

Поверхности – плоские, цилиндрические, полусферические, открытой коробчатой формы. Наружные поверхности прямолинейные и криволинейные с ребрами, буртами, бобышками и углублениями. Внутренние полости с прямолинейными поверхностями, со свободным широким выходом наружу.

Толщина основных стенок – 25…30 мм.

Модель – с 1…2 отъемными частями.

Количество стержней – 3…5 шт..

Пример отливки

Отливки IV группы сложности

Поверхности – открытой и закрытой коробчатой, сферической, цилиндрической формы. Наружные поверхности прямолинейные и криволинейные. Внутренние полости средней сложности, с прямолинейными и криволинейными поверхностями, со свободным и затрудненным выходом наружу.

Толщина основных стенок – 13…18 мм.

Модель – 4 отъемные части.

Количество стержней – 13…20 шт..

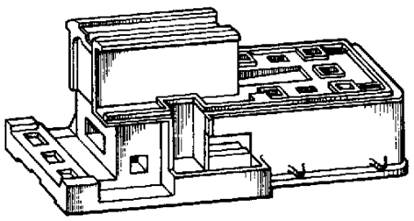

Пример отливки

Отливки V группы сложности

Поверхности – закрытой коробчатой, сферической, цилиндрической или комбинированной формы. Наружные поверхности прямолинейные и криволинейные с примыкающими патрубками, фланцами и ребрами. Внутренние полости сложной конфигурации с пересекающимися прямолинейными и криволинейными поверхностями, с наличием ленточных и кольцевых каналов свободным и затрудненным выходом наружу.

Толщина основных стенок – 7…12 мм.

Модель – 5 отъемных частей.

Количество стержней – 21…30 шт..

Пример отливки

Отливка VI группы сложности

Поверхности – закрытой коробчатой, сферической, цилиндрической или комбинированной формы. Наружные поверхности образуются сопряжением прямолинейных и криволинейных поверхностей с переходами, тонкими ребрами, выступами, углублениями. Внутренние полости особо сложной конфигурации с криволинейными поверхностями, с наличием ленточных и кольцевых каналов, расположенных в два и более ярусов, с затрудненным выходом наружу.

Толщина основных стенок – менее 7 мм.

Модель – более 5 отъемных частей.

Количество стержней –свыше 30 шт..

Пример отливки

Классификация литейных форм

По признакам применения и зготовления, что в первую очередь имеет отношение к эффективности производства, формы разделяют на постоянные и одноразовые.

Постоянные формы используют многократно, от нескольких сотен до нескольких тысяч и десятков тысяч заливок. Изготавливают постоянные формы разъёмными, из двух и борее частей, механической обработкой, литьём по мастер-модели или литьём с последующей механической обработкой. Применяют преимущественно для литья цветных сплавов на основе алюминия, цинка, меди в условиях серийного, крупносерийного и массового производства.

Одноразовые формы используют для одной заливки, разрушая при выбивке отливоки и изготавливая новую для последующей заливки. В отличие от постоянных, одноразовые формы разделяют на разъёмные и неразъёмные.

Разъёмные одноразовые формы изготавливают по постоянным моделям из двух и более частей, а неразъёмные - по одноразовым моделям, удаляемем из полости формы до или в процессе заливки.

Одноразовые формы используют для литья любых литейных сплавов при любой серийности производства.

Здесь важно отметить, что преимущества, прежде всего экономические, постоянных форм становятся очевиднее с увеличением серийности производства отливок.

По материалу формы классифицируют на металлические, песчаные и керамические. Вероятно, следует выделить ещё один класс, назвав его формами со специальными свойствами. Это литейные формы из графита, гипса, пластмасс, эластичных материалов, например резины.

Если рассмотренные выше признаки применения и изготовления определяют технико-экономические показатели производства, то материал формы имеет прямое отношение к формированию качества отливок. Теплофизические свойства материала формы влияют на кинетику затвердевания отливки, на формирование усадочных дефектов, структуры металла. Термостойкость и химические свойства влияют на качество поверхности отливок. Газопроницаемость – на формирование газовой пористости и раковин. Податливость – на формирование трещин усадочного происхождения.

Из металла изготавливают постоянные формы. Наиболее распростаненные материалы – низкоуглеродистая сталь, серый и высокопрочный чугун. Для металлических форм характерны стабильность размеров рабочей полости, отсутствие газопроницаемости и податливости, что ограничивает область применения высокоточными, но не сложными отливками.

Песчаные формы, самые распространенные в литейном производстве. подразделяют на сырые и сухие. Сырые песчано-гланистые формы можно назвать классикой литейного производства. Однако, из-за влажности на уровне 3…5%, сырые песчано-глинистые формы не применяют при изготовлении отливок из легированных сталей, цветных сплавов склонных к окислению, например на основе меди, и тугоплавких цветных сплавов.

Сухие песчано-гланистые, песчано-смоляные, песчано-масляные, на неорганических связующих материелах и без связующих применяют для для изготовления отливок практически из любых сплавов.

В песчаных формах получают отливки любой группы сложности и ответственности, но менее точные по сравнению с литьем в металлические.

Керамические формы характеризуются высокой точностью отпечатка модели, высокой термостойкостью, удовлетворительной газопроницаемостью и податливостью. Применимы для изготовления высокоточных отливок любой группы сложности и ответственности из любых литейных сплавов. Из-за высокой стоимости керамических форм, целесообразность их применения определяется значительным снижением затрат на последующую механическую обработку заготовок или отсутствием альтернвтивных вариантов изготовления, например лопатки газовых турбин.

Формы со специальными свойствами разовые и постоянные применяют ограниченно. Графитовые, например, для литья титана и сплавов на его основе, формы из термостойкой резины – для литья сплавов с низкой температурой плавления (на основе олова, цинка), например мебельной фурнитуры.

Заполнение полости формы

Закон сплошности

Вторым фундаментальным законом является массовый баланс, часто называемый «Законом сплошности потока». Он гласит, что расход жидкости, протекающей в заполненном канале одинаков во всех точках канала. В соответствии с данным законом получается, что свободно падающая струя жидкости приобретает конусообразную форму.

Это, в свою очередь, приводит к требованию сконструировать форму стояка (элемента литниковой системы) таким образом, чтобы она учитывала эту конусность. В противном случае, в стояке возможно возникновение области пониженного давления, которое приведет к возмущению потока и перемешиванию к нему воздуха и газов литейной формы.

Также в литниковой системе возможны возмущения потока в результате резкого изменения сечений каналов, их поворотов, что приводит к тем же последствиям.

Тип движения жидкости также является важным фактором, влияющим на процессы в форме, он характеризуется безразмерным числом Рейнольдса. Число Рейнольдса зависит от кинематической вязкости жидкости, которая определяется отношением динамической вязкости к плотности.

Экспериментальные работы показывают, что для чисел Рейнольдса равных 2000 или менее реализуется ламинарный режим течения, при числах же более 2000 - турбулентный. В большинстве практических ситуаций, встречающихся при литье металлов, имеет место турбулентный режим. При наличии турбулентного движения в металл могут примешиваться различные включения и возникать воздушные пузыри.

Структура потока жидкости

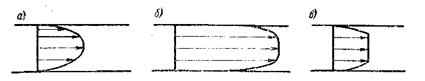

Рис. 3.8. Схема распределения скоростей при различных режимах течения по каналу: а- ламинарный; б-турбулентный; в- структурный

В ламинарном потоке струи имеют характер правильных траекторий, а распределение скоростей описывается параболой (рис. 3.8, а).

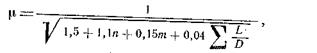

В турбулентном потоке движение жидкости происходит в форме непрерывно возникающих и разрушающихся вихрей. Распределение скоростей по сечению турбулентного потока описывается параболой шестой или седьмой степени (рис. 3.8,6). При этом эпюра скоростей оказывается очень «крутой». Вблизи поверхности канала скорость быстро уменьшается. В узком слое около стенки она движется по ламинарному режиму. Понятие скорости в турбулентном потоке имеет статистический характер. Для турбулентного режима заполнения можно принять следующую приближенную формулу для технологических расчетов коэффициента расхода литниковой системы:

где первый член суммы под корнем получается при сложении единицы с потерями на переходе из литниковой чаши в стояк ξ|к = 0,50; второй — произведение коэффициента потерь при повороте на 90° на число таких поворотов п; третий — произведение коэффициента потерь при изменении сечений ξсеч = 0,15 на число таких изменений т; чертверый — произведение среднего значения коэффициента потерь на трение А = 0,04 на сумму отношений длин к диаметрам для всех элементов литниковой системы.

Элементы литниковой системы

1. Литниковая чаша - емкость, в которую расплавленный металл попадает сразу из ковша;

Рис.3.12 Условия для частичного отделения шлаковых включений. Струя металла попадает вначале в полость М, в результате чего снижается напор металла.

2. Стояк - вертикальный канал, через который расплавленный металл попадает в оставшиеся элементы литниковой системы;

Рис. 3.13. Разновидности стояков: а - с прямым коническим стояком и фильтрующими устройствами, б - со змеевидным стояком; 1 - стояк, 2 - литниковая чаша, 3 - металлическая сетка (используется преимущественно при литье аллюминиевых и магнитных сплавов), 4 - сетка из жаростойкой стеклоткани для фильтрования расплава, 5 - металлоприёмник (зумпф).

3. Основание стояка или зумпф служит для гашения вертикальной скорости потока, т.е. более спокойного входа металла в литники (во избежания размыва формы);

4. Литниковый ход - основной канал, через который двигается расплавленный металл в горизонтальной плоскости между отдельными питателями;

5. Питатель - короткий канал, соединяющий литник и полость формы.

Рис. 3.14. Литниковая система является совокупностью каналов и элементов литейной формы, служащих для подвода расплавленного металла в рабочую плоскость формы, обеспечения благоприятных условий ее заполнения, а также питания отливки при затвердевании

Центробежный шлакоуловитель

Центробежный шлакоуловитель разработан с целью улавливания шлака и примесей, приносимых жидким металлом. Из-за касательного входа металла в полость шлакоуловителя образуется круговое движение. В основном, шлак и примеси не смешиваются с металлом и имеют меньшую плотность. Эти свойства приводят к тому, что данные частицы попадают в центр вихря, всплывают к верху шлакоуловителя и затем удаляются из потока. Тем не менее, эффект инерции и турбулентности может приносить данные частицы в форму и снижать эффективность данного способа.

Использование противоположных направлений для входа и выхода с отношением длины к диаметру равным 0.6 для тела питателя позволяет получить наиболее эффективное удаление примесей. Так как происходит потеря энергии в центробежном шлакоуловители степень движения металла несколько уменьшается. В добавление можно сказать, что применение центробежного шлакоуловителя снижает производительность литья и может увеличить затраты на очистку отливки.

Рис.3.15. Литниковая система с подводом металла в среднюю часть отливки, сбоку:

1 - литниковая чаша, 2 - стояк, 3 - металлоприёмник (зумпф), 4 - литниковый ход (коллектор), 5 - питатели, 6 - отливка, 7 - выпоры-прибыли

Касательное питание

Данная техника питания отливок была разработана для отливок из латуни и, в общем, включает в себя формирование питания посредством перекрывания литником отливки и образованием тонкого соединения между литником и отливкой. Со стороны это выглядит, как будто питатель касается отливки. Угол формы между литником и отливкой разогревается достаточно, чтобы изменять характеристики теплового потока и позволять литнику питать отливку.

При подводе металла сифоном

При подводе металла сифоном высота столба жидкого металла, создающего напор h, меняется во времени и зависит от уровня металла в форме hф( t ): h( t ) = Hст-hф( t ).

По мере заполнения формы, расход Q и скорость поступления металла U уменьшаются.

При постоянном напоре в стояке Hст количество металла, вытекающего из питателя сечением f, определяется выражением:

dQ = m f(2g(Hст-hф))1/2 d t (3.24)

и зависит от противонапора hф столба жидкого металла в форме.

Соответствующее повышение уровня металла в форме определяется из уравнения баланса:

Sdhф = m f(2g(Hст-hф))1/2 d t , (3.25)

где S - горизонтальное сечение формы на уровне hф зеркала жидкого металла.

Сечение формы S(hф) задается различным образом.

При боковом подводе металла

При боковом подводе металла расчет продолжительности заливки τ зал литейной формы на высоту Нф с постоянным напором в стояке Н ст расчленяется на два периода:

при h ф < Н1 dQ = μ f (2 gH ст )1/2 dτ ;

при h ф >Н1 dQ = μ f (2 g ( H ст - ( h ф - H 1 )))1/2 dτ (3.26)

Во втором случае для периода сифонного заполнения, поступление металла в форму зависит от противонапора h ф – Н1 .

Уравнение баланса при заливке формы имеет вид:

dQ = S dh ф . (3.27)

Сечение формы S задается аналогично.

Определение размера питателя

По модели процесса заполнения определяется продолжительность заполнения для конкретных параметров литниковой системы и скорость подъема металла в форме. Изменяя параметры литниковой системы, приводим расчетные значения, близкие к рекомендуемым, и считываем площадь сечения литника.

Исходные данные

| H1 | Hф | Hcт | Fл | a | b1 | b2 | b3 | h1 | h2 |

| М | М | М | М | М | М | М | М | М | М |

| ¦0,10 | 0,6 | 0,7 | 0,02*0,03 | ¦0,1 | 0,04 | 0,06 | 0,08 | 0,1 | 0,4 |

Cлoвapь oбoбщeний, пpинятых в pacчeтaх

| B фopмулe | B пpoгpaммe | Haимeнoвaниe |

| Μ | M | Кoэффициeнт pacхoдa |

| G | G | Уcкopeниe cилы тяжecти |

| H0ф | H0 | Выcoтa фopмы |

| Hcт | Hst | Выcoтa cтoякa |

| H2 | H2 | Пoлoжeниe нижнeй cтупeньки |

| Fл | F | Плoщaдь ceчeния литникoвой cиcтeмы |

| S | S | Плoщaдь ceчeния фopмы |

| H | H | Тeкущaя выcoтa мeтaллa |

| Dh | Dh | Пpиpащeниe пo выcoтe |

| 2a | A | Шиpинa фopмы |

| 2b | B | Тoлщинa фopмы |

Program Evgeniy;

Var

b,s:Array[1..3] of real; {переменные b,s,Q -индексные, индекс меняется от 1 до 3}

j:Byte;

dt,a,Hf,Hst,S1,Q,dp,f,n,h1,k,h2,h,dh,t,m,g,Q1,Hl1:Real;

W1:text;

Begin

assign(W1,'e:/tp7/G3661/otl11.rez'); rewrite(W1);

{Исходные данные в метрах}

Hf:=0.5; f:=0.0153*0.0153; h1:=0.2; h2:=0.2; Hst:=0.9; Hl1:=0.00;

{Hf-высота формы,м, f-площадь сечения литника, h1,h2-высота 1-й и 2-й ступени,м,Hst-высота стояка,м, m-коэффициент расхода, a-ширина формы, b-толщина формы, dh-приращение по высоте. S[j]-площадь сечения формы.}

g:=9.81; m:=0.4; a:=0.03;

b[1]:=0.3; b[2]:=0.6; b[3]:=1.0;

t:=0; dh:=0.035; j:=1; h:=0;Q1:=1000;

Writeln(w1, ' результаты расчета ');

writeln(w1,'номер высота напол. площадь попер. сеч. текущие время скорость ');

writeln(w1,'зоны металла полости в секундах подъема ');

Repeat

if h>=h1 then j:=1;

if (h<=(h2+h1)) and (h>h1) then j:=2;

if (h<=Hf) and (h>(h2+h1)) then j:=3;

S[j]:=a*b[j]; {площадь поперечного сечения }

dt:=((S[j]*dh)/(m*f*sqrt(2*g*(Hst-h))));

{обьем выделенного слоя, деленного на расход металла, прошедшего через питатель}

IF h>Hl1 then dt:=((S[j]*dh)/(m*f*sqrt(2*g*(Hst-(hl1-h)))));

{(Hst-(h1-h))-величина действ. напора}

{dt-время,за которое жидкость поднялась на высоту dh.}

h:=dh+h; t:=t+dt;Q:=dh*100/dt; if Q<Q1 then Q1:=Q;

Writeln(w1,'j=',j:2,' ',' h=',h:6:3,' ',' s[j]=',s[j]:7:5,' ',' t=',t:6:3,' Q=',Q:9:5);

Until(h>=Hf);

{ исходные данные}

K:=a*b[1]*h1+a*b[2]*h2+a*b[3]*(Hf-(h1+h2));

{K-объем отливки,м^3.};

G:=(K*7.0*1000);

{G - масса отливок, прибылей и литников в форме,кг, 7000-УДЕЛЬНЫЙ ВЕС СТАЛИ,КГ/ М^3.}

S1:=1.5; {S1-эмпирический коэффициент.}

n:=1;{ n-число отливок в форме}

Writeln(W1, ' результаты расчета ');

dp:=S1*Exp(0.33*ln(G*a*1000));

{ dp-РЕКОМЕНДУЕМАЯ ПРОДОЛЖИТЕЛЬНОСТЬ ЗАПОЛНЕНИЯ ФОРМЫ} {x^k}{масса в кг, толщины в мм}

Writeln(W1,'РЕКОМЕНДУЕМАЯ ПРОДОЛЖИТЕЛЬНОСТЬ ЗАПОЛНЕНИЯ ФОРМЫ,cek.=',dp:6:3);

Writeln(W1,'масса отливки,кг.=',G:6:3);

Writeln(W1,'объем отливки,м^3=',K:6:3);

Writeln(W1,'толщина отливки,м=',a:6:3);

Writeln(W1,'минимальная скорость подъема,м/с=',Q1:6:4);

close(W1); END.

Заполняемость форм

Комплекс технологических факторов, характеризующих условия заполнения формы, называют заполняемостью. Жидкотекучесть можно рассматривать как составляющую этого комплекса, определяющую качество сплава как литейного материала. Кроме того, жидкотекучесть можно рассматривать как характеристику заполняемости данным сплавом формы технологической пробы.

Чем тоньше стенка, тем выше должен быть перегрев для обеспечения заполняемости. В табл. 3.1. приведены практические данные о рекомендуемых температурах заливки для чугуна и стали при различных толщинах стенок отливок.

Таблица 3.1 Рекомендуемые температуры заливки чугуна и стали, °С

| Толщина стенок Мм | Серый чугун | Ковкий чугун | Среднеуглеродистая сталь |

| До 5 | 1350—1450 | 1380—1480 | — |

| 5—10 | 1340—1430 | 1360—1450 | 1540—1580 |

| 10—20 | 1320—1400 | 1350-1430 | 1540—1550 |

| 20—50 | 1300—1380 | — | 1540—1530 |

| 50—100 | 1230—1340 | — | 1520—1530 |

| 100—200 | 1200—1300 | — | 1510—1530 |

| Более 200 | 1180—1280 | — | 1500—1530 |

| Необходимый для преодоления поверхностного натяжения ст и заполнения стенки толщиной 2 R гидростатический напор |

Для цветных сплавов рекомендуются следующие температуры заливки в °С: латуни — 1050—1100; бронзы— 1100—1200; алюминиевые сплавы — 670—750; магниевые сплавы — 710—770.

Чем выше теплопроводность материала формы, тем быстрее охлаждается металл и тем хуже заполняемость. Если принять для сравнения заполняемость сухой песчано-глинистой формы за единицу, то заполняемость форм (в %) из других материалов будет определяться следующим образом:

| Песчано-глинистая смесь: сухая .............. | 100 |

| сырая ............. | 94 |

| Опилочная смесь ........... | 118—122 |

| Металлическая форма (чугунная) .... | 60—75 |

Если форма нагрета, заполняемость будет увеличиваться.

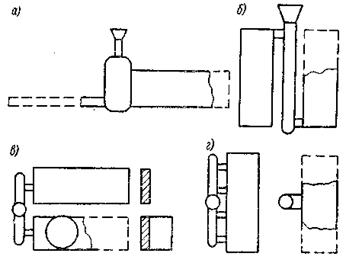

Опыт показывает, что заполняемость вертикальных стенок

лучше, чем горизонтальных (рис. 3.8, а). Подвод металла сверху

Рис 3.8. Схемы заполняемости элементов отливок

обеспечивает лучшую заполняемость, чем подвод снизу (рис. 3.8 б). Утолщения стенок, расположенных вдоль направления потока, улучшают заполняемость, расположенных поперек потока — ухудшают ее (рис. 3.8, в}. Для облегчения заполняемости применяется рассредоточенный подвод несколькими литниками (рис. 3.8, г). Металл, протекая по распределительному каналу большего сечения, мало охлаждается и проходит меньший путь в тонком сечении.

Общее требование к литниковой системе для тонкостенной отливки — обеспечение минимальных потерь температуры и напора. Практически это обозначает: минимальное число поворотов и изменений сечений каналов; минимальную длину и максимальное (разумное) сечение элементов литниковой системы.

Заполнение особо тонких элементов отливок, толщиной менее 5 мм, связано со специфическими условиями, требующими преодоления поверхностного натяжения сплава, например при литье по выплавляемым моделям.

где θ — угол смачивания металлом материала формы; ρ — плотность жидкого металла. ,

Пока напор не достигнет требуемого значения, металл заполнять стенку не может.

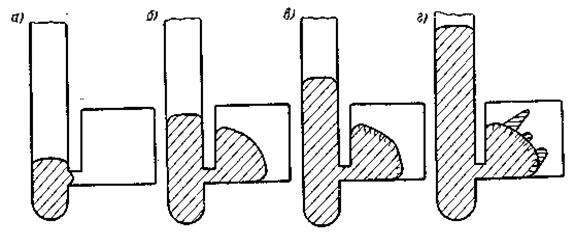

Наблюдения и киносъемка заполнения расплавом тонких стенок, моделируемое на стеарине, заполняющем формы из прозрачного пластика, позволяют представить следующую картину (рис. 3.9).

Рис 3.9. Заполнение особо тонкой отливки

При низком гидростатическом напоре в стояке расплав подходит к литнику и образует выпуклый мениск, но не может сразу преодолеть поверхностного натяжения (рис. 3.9, а). При повышении напора поверхностное натяжение преодолевается и расплав стремительно вливается в полость формы (рис. 3.9, б). При выравнивании уровней расплава в стояке и форме движение замедляется; на переднем крае потока начинает образовываться твердая корочка, сдерживающая дальнейшее движение (рис. 3.9, б). При увеличении напора корочка на переднем крае может прорваться и жидкий расплав на отдельных участках вытечет в виде языков. Однако в результате быстрого охлаждения и насыщенности расплава твердыми кристалликами это движение быстро прекращается (рис. 3.9, г). Режим заполнения формы для особо тонкостенной отливки должен быть организован так, чтобы твердая корка на переднем крае металлического потока не могла образоваться, пока не окончено заполнение.

КРИСТАЛИЗАЦИОННЫЕ ПРОЦЕССЫ

Жидкое состояние является промежуточным между газообразным и твердым, но оно гораздо ближе к последнему, чем к первому, особенно вблизи температуры кристаллизации. Об этом свидетельствует малое изменение большинства свойств металлов (например, плотности, теплоемкости, электропроводности и др.) при переходе из жидкого состояния в твердое.

Теплота кристаллизации металлов, отнесенная к молю, на порядок больше, чем теплота кипения. Если считать, что при испарении все связи между атомами нарушаются, то при плавлении разрушается только 5—10% этих связей, а остальные связи продолжают действовать.

На расплавление реагируют те свойства, которые определяются или связаны с появлением текучести, например вязкость, коэффициент диффузии.

В работах Я. И. Френкеля и других ученых дана модель жидкости, в которой непрерывно возникают и разрушаются некоторые группировки с упорядоченной структурой. Строение металла в этих группировках соответствует строению твердого тела. Однако они не обладают устойчивостью. Эти группировки трактуются и называются по-разному: сиботаксические (упорядоченные) группы, кластеры (гроздья), гетерофазные флюктуации или просто флюктуации (колебания, отклонения от среднего), дозародыши (кристаллизации) и др. Устойчивость и продолжительность «жизни» таких группировок (как они в дальнейшем будут называться) по мере приближения температуры жидкости к точке кристаллизации будут повышаться. При определенной температуре они должны приобрести полную устойчивость, став центрами кристаллов или присоединившись к ранее образовавшимся кристаллам.

Зарождение кристаллов

Система, состоящая из большого числа атомов, молекул и ионов, стремится к такому состоянию, которому в данных условиях соответствует минимальное значение свободной энергии (при постоянном объеме системы) или термодинамического потенциала (при постоянном давлении). Такое состояние будет стабильным. Если вещество может существовать в жидком и твердом кристаллическом видах, то устойчивость в данных условиях жидкой или твердой фазы определяется относительной величиной свободной энергии или термодинамического потенциала обеих фаз.

При температуре Т0 система фаз находится в динамическом равновесии, так как свободная энергия обеих фаз одинакова. С изменением температуры Т относительно Т0 равновесие нарушается и начинается превращение, в результате которого система придет в стабильное состояние.

При любой температуре Т, меньшей Т0 (температуру Т0 можно принять приблизительно равной температуре плавления вещества), расплав должен кристаллизоваться, так как устойчивой будет твердая кристаллическая фаза. Однако для начала кристаллизации в переохлажденном расплаве, т.е. охлажденном ниже Т0 данного металла или сплава, должны появиться зародыши кристаллов (центры кристаллизации). Если они не появятся, то переохлажденный расплав окажется в метастабильном состоянии, которое не соответствует минимальной, для данных условий, свободной энергии системы.

Центры кристаллизации (зародыши кристаллов) могут возникать в переохлажденном расплаве вследствие наличия в нем фазовых (или гетерофазных) флуктуаций.

Фазовые флуктуации – участки с таким же расположением атомов, как и в кристалле, т.е. участки, в которых устанавливается дальний порядок в расположении атомов и, следовательно, создается поверхность, отделяющая эти участки от остального расплава.

Такие участки расплава называются сиботаксическими группами или класторами.

Фазовые флуктуации в переохлажденном расплаве возможны вследствие флуктуации энергии расплава, так как для образования в переохлажденном расплаве участков, обладающих свойствами кристаллов, необходимо затратить работу, равную разности энергии, требующейся на создание поверхности раздела, и энергии, выделяющейся при переходе данных участков расплава из метастабильного состояния в стабильное.

Если размеры таких участков (по существу кристалликов) очень малы, то дальнейший рост будет невозможен, так как затрата энергии на создание поверхности раздела фаз будет превышать ту энергию, которая выделяется при переходе участков переохлажденного расплава в стабильное состояние. Это приведет к увеличению свободной энергии кристалликов, и они, возникнув, сразу же распадутся. Если размер кристалликов равен или больше критического, то при их росте выигрыш энергии будет превышать затрату – такие кристаллики станут зародышами кристаллов (центрами кристаллизации).

Расчеты показывают, что для образования зародыша критического размера необходимо затратить работу АК, равную одной трети свободной энергии поверхности кристаллика:

, (4.1)

, (4.1)

где Si – поверхность i-й грани зародышевого кристаллика;

si - поверхностное натяжение расплава на этой грани.

Если равновесной формой кристаллика является куб, то

, (4.2)

, (4.2)

где  - радиус сферы, вписанной в куб критического размера,

- радиус сферы, вписанной в куб критического размера,

, (4.3.)

, (4.3.)

где М – молекулярная масса вещества; r - плотность вещества; L – теплота плавления одной моли вещества.

Очевидно, что с увеличением переохлаждения DТ расплава критический размер зародыша уменьшается и, следовательно, повышается вероятность его возникновения, так как с увеличением переохлаждения расплава существенно уменьшается работа образования зародыша; из (4.1) и (4.2):

. (4.4)

. (4.4)

Для любого данного переохлаждения в силу хаотичности теплового движения атомов в расплаве число фазовых флуктуаций критического размера пропорционально вероятности энергетической флуктуации АК:

, (4.5)

, (4.5)

где k – постоянная Больцмана; К – кинетический коэффициент, величина которого определяется скоростью обмена атомами между зародышем и расплавом.

Если принять, что вероятность перехода атомов из расплава в зародыш пропорциональна подвижности их в расплаве при температуре, то имеем:

Если принять, что вероятность перехода атомов из расплава в зародыш пропорциональна подвижности их в расплаве при температуре, то имеем:

(4.6)

(4.6)

так как U – энергия активации атомов в расплаве и R – газовая постоянная; К1 – множитель пропорциональности, равный приблизительно числу атомов в рассматриваемом объеме расплава (для одной моли К1»1023).

Из формулы (4.3) с учетом (4.4) и (4.6) получается зависимость скорости n зарождения центров кристаллизации от переохлаждения DТ=Т0 – Т расплава:

, (4.7)

, (4.7)

где  - постоянная вещества.

- постоянная вещества.

На рис. 4.5 приведена зависимость n(DT) скорости зарождения центров кристаллизации от переохлаждения; с ростом переохлаждения скорость кристаллизации увеличивается, достигает максимума и с дальнейшим ростом переохлаждения уменьшается до нуля.

На рис. 4.5 приведена зависимость n(DT) скорости зарождения центров кристаллизации от переохлаждения; с ростом переохлаждения скорость кристаллизации увеличивается, достигает максимума и с дальнейшим ростом переохлаждения уменьшается до нуля.

Непосредственно вблизи температуры плавления вещества имеется область переохлаждения, в которой скорость зарождения практически равна нулю; заметное увеличение скорости начинается только по достижении определенного переохлаждения. Интервал температуры DТ/, в котором центры кристаллизации практически не возникают, является интервалом метастабильности расплава вещества в данных условиях. Кривая рис.4.5. обладает всеми свойствами тамановской кривой.

Для металлов, в том числе технических, фактор U/RT (4.7), тормозящий процесс зарождения кристаллов, имеет весьма малое значение, так как атомы металлов достаточно подвижны (U достаточно мала, а температура плавления большинства металлов сравнительно высока). В соответствии с этим в формуле (4.7) первый экспоненциальный множитель можно принять приблизительно равным единице. Тогда

, (4.8)

, (4.8)

т.е. зависимость скорости самопроизвольного зарождения центров кристаллизации от переохлаждения выразится кривой, имеющей только восходящую ветвь.

Рост кристаллов

Согласно современной теории кристаллизации, кристаллы растут по-разному, в зависимости от состояния поверхности их граней.

Для атомарно-гладких поверхностей характерен послойный рост путем образования на гранях двухмерных зародышей, которые затем разрастаются вдоль этих граней. Разрастание происходит в результате присоединения атомов расплава на ступенях, возникших между гранью кристалла и образовавшимися на ней двухмерными зародышами. В этом случае линейная скорость v роста кристаллов будет определяться вероятностью образования двухмерных зародышей и выразится формулой, аналогичной (4.7):

, (4.9)

, (4.9)

где К2 – множитель пропорциональности, равный приблизительно числу атомов на поверхности рассматриваемого объема (для одной моли К2»1016); U/ - некоторая энергия активации, аналогичная U в формуле (4.7), определяющая скорость обмена атомами между двухмерными зародышами и расплавом (U/»1/4U); Е – постоянная вещества, аналогичная по смыслу величине В (4.7) (  ); c - «граничное» натяжение расплава на периферии двухмерного зародыша.

); c - «граничное» натяжение расплава на периферии двухмерного зародыша.

Кривая зависимости линейной скорости роста кристаллов от переохлаждения аналогична кривой скорости зарождения (рис. 4.3).

Восходящий участок кривой определяется вероятностью зарождения, нисходящий – замедлением перехода атомов из расплава в кристалл при увеличении переохлаждения.

Рост кристалла начинается только при определенном переохлаждении DТ//, однако оно значительно меньше интервала метастабильности расплава при зарождении центров кристаллизации.

Учитывая, что атомы металлов в расплаве достаточно подвижны (U/ - достаточно мала, а температура их плавления сравнительно высока), первый экспоненциальный множитель в (4.9) аналогично (4.7) можно принять равным единице. Тогда для металлов:

, (4.10)

, (4.10)

т.е. зависимость линейной скорости послойного роста кристаллов металлов с атомарно-гладкими поверхностями граней от переохлаждения выразится кривой, имеющей только восходящую ветвь.

Кристаллы, на гранях которых имеются готовые ступеньки, возникшие в результате выхода винтовых дислокаций, растут также послойно в результате присоединения атомов расплава к этим ступенькам. В этом случае зависимость линейной скорости роста от переохлаждения выражается формулой:

, (4.11)

, (4.11)

где К3 – кинетический коэффициент, характеризующий свойства вещества; при малых переохлаждениях он принимается постоянным.

Для металлов формулу (6.11) можно представить (учитывая (4.9) в виде:

v = K3(DT) . (4.12)

Экспериментально установлено, что дислокационный послойный рост кристаллов происходит при значительно меньших переохлаждениях, чем послойный рост в результате образования двухмерных зародышей.

Для атомарно-шероховатых поверхностей граней кристаллов характерен так называемый нормальный рост в результате беспорядочного присоединения атомов расплава к любым точкам таких поверхностей. В результате грань растущего кристалла перемещается однородно, нормально к самой себе. В этом случае зависимость линейной скорости роста от переохлаждения выражается формулой:

n = K4(DT) , (4.13)

где К4 – кинетический коэффициент, аналогичный по смыслу К3.

Предполагается, что нормальный рост кристаллов происходит при малых переохлаждениях.

Примем во внимание, что

V Ж + Vm = V 0, (4.40)

где Vm-объем твердой части.

Предположим, что часть металла, затвердевающая между смежными осями, имеет плоские границы. Тогда отношение объемов можно заменить отношением толщин.

В результате получим

, (4.41)

, (4.41)

где 2 R -расстояние между осями, от которых идет кристаллизация, 2 y -ширина жидкой части в этом пространстве.

Преобразуя равенство (4.41), получим окончательно

. (4.42)

. (4.42)

При y = R ( Cm ) x = w С0 это соответствует началу кристаллизации на оси дендрита.

При y=0;( Cm) x= ¥ это отношение не имеет смысла, так как интегрирование можно производить только до предельной растворимости в случае эвтектической или перитектической системы или 100%-ной концентрации добавки для случая непрерывного твердого раствора.

Если  , т. е. ветви ликвидус и солидус очень близки друг к другу и ( Cm) x=С0, то структура будет однородна.

, т. е. ветви ликвидус и солидус очень близки друг к другу и ( Cm) x=С0, то структура будет однородна.

Если  , то в показателе степени ее величиной можно пренебречь по сравнению с единицей. Тогда

, то в показателе степени ее величиной можно пренебречь по сравнению с единицей. Тогда

, (4.43)

, (4.43)

т. е. концентрация добавки будет изменяться по гиперболическому закону.

При постепенном увеличении концентрации добавки, по мере сближения фронтов твердой фазы, движущихся навстречу друг другу от двух смежных осей, будет достигнута исходная концентрация C0. Из равенства (4.42) для этого случая можно получить при ( Cm)х=C0:

. (4.44)

. (4.44)

Когда  , его значением по сравнению с единицей можно пренебречь, тогда

, его значением по сравнению с единицей можно пренебречь, тогда

y / R= w . (4.45)

Когда концентрация добавки в твердой фазе достигнет в эвтектической системе предельной растворимости, ( Cm)х= CP, можно написать

(4.46)

(4.46)

и при

. (4.47)

. (4.47)

При достижении концентрации в твердой фазе величины Cр начинается эвтектическая кристаллизация добавки и основы сплава.

Таким образом, граница зерна или границы межосного пространства дендрита представляют собой поверхность, на которой начинается эвтектическая кристаллизация примесей.

Исходя из равенства (4.42), найдем производную от концентрации по координате

. (4.48)

. (4.48)

Знак минус обозначает, что чем меньше y, тем больше градиент концентрации.

При

, т.е. градиент будет отсутствовать, и распределение добавки по зерну будет равномерным.

, т.е. градиент будет отсутствовать, и распределение добавки по зерну будет равномерным.

При

, (4.49)

, (4.49)

т.е. изменение градиента по мере приближения к стыку границ слоев, кристаллизующихся от смежных осей, чрезвычайно быстро возрастает.

Учет конечной скорости диффузии в жидкости и твердой фазе весьма усложняет расчет и не позволяет получить его результаты в виде обозримых аналитических выражений.

Файл данных

0.0002 R толщина ветви дендрита, м

0.0001 Dtau шаг по времени, с

10 IMAX число элементов по горизонтали

0.00000001 d2 коэффициент диффузии в жидкости

0.001 v скорость кристаллизации, м/с

0.5 k коэффициент распределения

Файл программы

program likvazia; {программа расчета распределения ликвирующего компонента в твердой и жидкой фазе}

var C,ct,c1,t :array [1..20] of real;

A,dx,dxt,dxtt,dtau,R,tau,v,d2,k,ctt,x:real;

jj,j,i,imax,jmax,k1:integer;

f1,f2:text;

st:string[70];

begin

ASSIGN (F2,'e:/TP7/deendrit/likvazia.REZ'); REWRITE(F2);

ASSIGN (F1,'e:/TP7/deendrit/likvazia.DAT'); RESET(F1);

READ(F1,R);read (f1,st);WRITE (F2,R:5:3);WRITE (F2,st);READln(F1);

READ(F1,Dtau);read (f1,st);WRITEln(F2);WRITE(F2,Dtau:9:6);WRITE(F2,st);

READln(F1);READ(F1,IMAX);read(f1,st);WRITEln(F2);

WRITE(F2,IMAX:2);WRITE(F2,st);

READln(F1);

READ(F1,d2);read(f1,st);WRITEln(F2);WRITE(F2,d2:11:9);WRITE(F2,st);

READln(F1);READ(F1,v);read(f1,st);WRITEln(F2);WRITE(F2,v:6:4);WRITE(F2,st);

READln(F1);READ(F1,k);read(f1,st);WRITEln(F2);WRITE(F2,k:6:2);WRITE(F2,st);

WRITEln(F2);

FOR I:=1 TO IMAX DO BEGIN; c[i]:=1.0; end;

FOR j:=1 TO 30 DO BEGIN; ct[j]:=0.0; end;

j:=1; jmax:=1; dxtt:=0.0; jj:=1;

dxt:=0.00001; {шаг увеличения твердого слоя в м}

ctt:=k*c[1];{начальная концентрация в твердом слое}

WRITEln(F2);

FOR k1:=1 TO 10 DO BEGIN; {начало цикла продвижения твердой фазы}

dxtt:=dxtt+dxt; {общая толщина твердого слоя}

A:= d2/(v*dxt);

c[1]:=((1.0+k+A)*ctt)/A; { концентрация в жидком слое}

c1[1]:=c[1];

ctt:=A*c[1]/(1.5+A);{ концентрация в твердом слое}

ctt:=k*c[1];{ концентрация в твердом слое}

ct[jj]:=ctt;

t[jj]:=dxtt; {концентрация элемента в жидкости на границе с кристаллом }

dx:=(R-dxtt)/imax;{величина шага в жидкой фазе}

FOR I:=2 TO IMAX-1 DO BEGIN; {концентрация в следующий момент времени}

c1[i]:=((d2*dtau)/(2*dx)*(c[i+1]-2*c[i+1]+c[i-1])/(2*dx))+c[i]; end;

{концентрация в граничной точке}

c1[imax]:=c1[imax-1];

FOR I:=1 TO IMAX DO BEGIN; c[i]:=c1[i]; end;

WRITEln(F2,'концентрация элемента в твердой фазе в % и толщина в м');

FOR j:=1 TO jMAX DO BEGIN; WRITE(F2,' ct[',j:2,']=',ct[j]:5:3);

WRITE(F2,' t[j]=',t[j]:9:6); WRITEln(F2); end;

WRITEln(F2,'толщина ветви дендрита в м',R:9:6);

x:=(R-dxtt);

WRITEln(F2,'длина жидкой части в м',x:9:6);

WRITEln(F2,'концентрация элемента в жидкости');

FOR I:=1 TO IMAX DO BEGIN;

WRITEln(F2,' c[',i:2,']=',c[i]:5:3); end;

tau:=tau+dtau; jMAX:=jMAX+1; JJ:=JJ+1; end;

WRITEln(F2,'tau=',tau:9:6);

CLOSE(F1);CLOSE(F2);

END.

Файл результатов

0.0002 R толщина ветви дендрита, м

0.0001 Dtau шаг по времени, с

10 IMAX число элементов по горизонтали

0.000000010 d2 коэффициент диффузии в жидкости

0.0010 v скорость кристаллизации, м/с

0.50 k коэффициент распределения

концентрация элемента в твердой фазе (%) и толщина, м

ct[ 1]=0.625, t[j]= 0.000010

толщина ветви дендрита, м 0.000200

длина жидкой части, м 0.000190

концентрация элемента в жидкости

c[1]=1.250

c[2]=1.000

c[3]=1.000

c[4]=1.000

c[5]=1.000

c[6]=1.000

c[7]=1.000

c[8]=1.000

c[9]=1.000

c[10]=1.000

концентрация элемента в твердой фазе (%) и толщина, м

ct[1]=0.625, t[j]= 0.000010

ct[2]=0.781, t[j]= 0.000020

толщина ветви дендрита, м 0.000200

длина жидкой части, м 0.000180

концентрация элемента в жидкости

| c[1]=1.563 c[2]=1.001 | c[3]=1.000 c[4]=1.000 | c[5]=1.000 c[6]=1.000 | c[7]=1.000 c[8]=1.000 | c[9]=1.000 c[10]=1.000 |

концентрация элемента в твердой фазе (%) и толщина, м

| ct[1]=0.625, t[j]= 0.000010 ct[2]=0.781, t[j]= 0.000020 ct[3]=0.977, t[j]= 0.000030 ct[4]=1.221, t[j]= 0.000040 ct[5]=1.526, t[j]= 0.000050 | Ct[6]=1.907, t[j]= 0.000060 Ct[7]=2.384, t[j]= 0.000070 Ct[8]=2.980, t[j]= 0.000080 Ct[9]=3.725, t[j]= 0.000090 Ct[10]=4.657, t[j]= 0.000100 |

толщина ветви дендрита, м 0.000200

длина жидкой части, м 0.000100

концентрация элемента в жидкости

| c[1]=9.313 c[2]=1.057 | c[3]=1.000 c[4]=1.000 | c[5]=1.000 c[6]=1.000 | c[7]=1.000 c[8]=1.000 | c[9]=1.000 c[10]=1.000 |

tau= 0.001000.

Таблица 4.6

Коэффициенты распределения легирующих и примесных элементов в железе

| Элемент | Тип диаграммы | Концентрация элемента (массовое содержание), % | Коэффициент распределения |

| Углерод | Перитектика | До 0,5 | 0,20 |

| До 0,3 | 0,26 | ||

| Марганец | До 13 | 0,74 | |

| Кремний | Твердый раствор | 1,0 | 0,7 |

| Хром | Твердый раствор | До 5 | 0,6 |

| 10–13 | 0,9 | ||

| 15–20 | 1,0 | ||

| Никель | Перитектика | До 5,2 | 0,66 |

| Молибден | Твердый раствор | До 2,0 | 0,50 |

| Медь | Перитектика | До 1,0 | 0,50 |

| До 2,0 | 0,62 | ||

| Фосфор | Эвтектика | До 0,2 | 0,08 |

| Сера | До 0,2 | 0,11 | |

| Алюминий | Твердый раствор | До 1,0 | 0,30 |

| Ванадий | Твердый раствор | До 10 | 0,50 |

| Титан | Эвтектика | До 15 | 0,83 |

| Цирконий | До 7 | 0,61 |

Степень обогащения зависит¸ кроме коэффициента распределения¸ от скорости роста (охлаждения) и размера дендритной ячейки¸ которые

|

Рис. 4.13. Зависимость состава границ между ветвями дендритов

от скорости роста (u)¸ размера ветви (r) и коэффициента диффузии (D)

в жидкости для углерода (K = 0.26)

можно объединить в критерий Sm = u r / D¸ это отражено на рис. 4.13.В крупных заготовках степень обогащения границ дендритов выше, чем в мелких, однако последующая переработка крупных заготовок экономически более целесообразна.

Следует отметить, что полиморфные превращения по математическому описанию ничем не отличаются от кристаллизации скорость роста новой фазы в них определяется соотношением теплоты фазового превращения и теплоотводом¸ имеются аналогичные коэффициенты распределения между старой и новой фазой. Однако теплота перехода и коэффициенты диффузии при этом значительно меньше и образующаяся фаза имеет значительно меньшие размеры.

Неметаллические включения

Неметаллические включения в отливках представляют собой твердые частицы соединений компонентов сплавов с неметаллическими примесями. Их размеры колеблются от долей микрона до десятков микрон. Основная масса неметаллических включений в литейных сплавах делится по составу на окислы и сульфиды. По видам источников неметаллические включения де

|

|

а) _ б)

Рис. 10.1. Формы неметаллических включений: а — сферические; б.— кристаллические; в — дендритные; г — пленочные

лятся на попадающие в сплав вместе с шихтой, продукты взаимодействия компонентов сплава с примесями или добавками, продукты взаимодействия компонентов сплава с атмосферой. По формам неметаллические включения делятся на круглые, кристаллические, дендритные и пленочные (рис. 10.1).

Методы определения неметаллических включений в сплавах бывают химические и металлографические.

При химическом методе образцы сплава растворяются в слабых кислотах, часто с наложением постоянного тока, а включения остаются в растворе в виде осадка и отделяются от него фильтрацией. Они изучаются под микроскопом, а их состав определяется методами микрохимического анализа. К сожалению, при выделении часть включений, в особенности сульфидных, разрушается.

При металлографическом методе неметаллические включения изучаются на шлифах. Оценка количества производится либо при просмотре определенного числа полей и их сравнении с эталонами, либо сплошным обмером всех включений, находящихся на определенной площади. При обмере определяются диаметр каждого включения и их число. Эти величины позволяют вычислить средний процент площади, занятой включениями на шлифе.

Неметаллические включения делятся на растворимые в основе сплава в жидком состоянии и мало- или почти нерастворимые. Первая группа формируется в качестве самостоятельной фазы только при кристаллизации; вторая может существовать в жидком металле в виде мелких частиц.

Соединения, входящие в состав неметаллических включений, наиболее часто встречающиеся в литейных сплавах, указаны в табл. 10.1.

Таблица 10. 1.

Соединения, входящие в состав неметаллических включений различных сплавов

| Основа сплава | Окислы | Сульфиды | Нитриды нерастворимые | ||

| нерастворимые | растворимые | нерастворимые | растворимые | ||

| Fe | Si02 А1А МпО Сг03 ТЮ2. | FeO | — | FeS MnS | TiN |

| Си | SnO2 А1 | CuO Cu20 | — | Cu2S CuS | — |

| А1 | А1203 MgO | — | MgS | — | — |

| Mg | MgO А1А | MgS | — | — | |

Массовая доля кислорода в %, а следовательно, и окисных включений в важнейших литейных сплавах характеризуется следующими цифрами:

Сталь ................ 0,01—0,03

Чугун ................ 0,002-0,006

Бронза ................ 0,08—0,15

Объемная доля сульфидных включений в железных сплавах равна или больше объемной доли окислов.

Неметаллическая фаза в сплавах на основе алюминия и магния представлена в основном окислами, имеющими форму плен. В сталях плены встречаются в больших количествах только в тех случаях, когда она содержит легирующие добавки элементов, образующих устойчивые окислы — хром, алюминий, титан.

Малорастворимые включения (например, окислы в стали) при увеличении скорости кристаллизации в широком диапазоне не изменяют своих размеров. Только при затвердевании очень крупных слитков наблюдается тенденция к их укрупнению. По-видимому, это связано с коагуляцией включений при длительных выдержках в жидком состоянии. На объемную долю этих включений скорость кристаллизации не оказывает никакого влияния.

Неметаллические включения, относящиеся к этим двум группам, образуются элементами, дающими с основой сплава диаграммы состояния различного типа. Железо и медь происходит накопление примеси, достигающее эвтектической концентрации у границ зерен, даже если исходного содержания примеси в жидком металле было мало.

Для предотвращения образования или уменьшения количества неметаллических включений в сплавах необходимо проведение следующих мероприятий:

А. Борьба с нерастворимыми включениями.

1. Отстаивание жидкого металла. Способ действенен только по отношению к крупным включениям.

2. Продувка сплавов инертными газами, пузырьки которых увлекают за собой и флотируют включения.

3. Обработка цветных сплавов флюсами, растворяющими окисные включения и переносящими их в слой шлака.

4. Фильтрация через огнеупорные фильтры легких цветных сплавов.

Б. Борьба с растворимыми включениями.

I - Переведение растворимых включений в нерастворимые, способные легко удаляться из соединения, например раскисление.

2. Ускорение затвердевания.

Газы

Под газами в металлах понимаются такие простые тела или соединения, которые при нормальных условиях в свободном состоянии находятся в газообразном виде.

При выделении из раствора в процессе кристаллизации газы могут образовывать пустоты, которые разделяются на скопление мелких пузырьков, называемых газовой по р и с т о с т ь ю, и отдельные крупные пузыри, называемые газовыми р а ковинами. Их выделение из раствора в твердом металле может вызывать значительные местные давления, внутренние напряжения и надрывы, которые проявляются в виде флокенов в стали или вспучивания на листах из цветных сплавов.

Некоторые газы, в частности водород, оставаясь в растворенном состоянии в твердых сплавах, понижают их механические свойства.

Источниками газов в отливках являются:

1) шихтовые материалы, содержащие их в растворенном состоянии или в виде окисленных поверхностей;

2) атмосфера печи при плавке, которая содержит основные компоненты воздуха — азот и кислород; водяные пары и водород, образующийся при их разложении; окислы углерода и серы, образующиеся при сгорании топлива;

3) атмосфера формы при разливке.

Методы определения газов в сплавах делятся на следующие.

Химический анализ. В этом случае образец из сплава нагревается (желательно до расплавления) в высоком вакууме. При этом газы из него выделяются, а затем определяется их количество и состав обычными методами газового анализа.

Технологические пробы. В этом случае о содержании газов судят по их выделению в пробе сплава, затвердевающей в определенных условиях. Например, в алюминиевых сплавах тигель с расплавом охлаждают при давлении 0,1 мм рт. ст. В этих условиях выделение газов происходит весьма интенсивно и довольно полно с образованием пористости. После охлаждения пробу разрезают и подсчитывают количество газовых пузырьков на 1 см2 поверхности продольного разреза. Развитие пористости, пропорциональное содержанию газа, можно определять по эталонам и выражать в баллах.

Кроме того, за последнее время получают распространение различные физико-химические методы определения газов, например метод спектрального анализа.

Количество газов выражается либо в процентах, либо в кубических сантиметрах (при нормальных условиях) на 100 г сплава.

Зависимость растворимости газа в жидком металле S от давления определяется по формуле, впервые предложенной А. Сивертсом в 1912 г.,

где р — парциальное давление газа в кгс/сма; А — постоянная для данного металла и газа величина.

S=

Одним из эффективных средств удаления газов из металла является вакуумирование, т. е. выдерживание или переливание его в расправленном состоянии в вакууме.

Зависимость растворимости газа в жидком металле от температуры в ряде случаев может выражаться формулой

S=B e-  (11.1)

(11.1)

где В — постоянная для данного газа и металла величина; Q теплота растворения газа; Т — абсолютная температура.

|

|

Рис. 11.1 Схема растворимости газа от температуры.

При переходе из жидкого состояния в твердое и при аллотропических превращениях растворимость газов изменяется скачкообразно. Общая схема зависимости растворимости газа S от температуры металла представлена на рис. 11.1 При температуре кипения растворимость всех газов падает до нуля. У некоторых металлов, например цинка, растворимость газов падает, начиная с точки кристаллизации.

С алюминием и магнием азот образует нитриды. Однако в реальных сплавах они не имеют значения. С медью азот практически не взаимодействует. Кислород со всеми металлами образует окислы, которые являются неметаллическими включениями. Его растворимость в твердых чистых металах очень мала.

Хлор является инертным газом по отношению к алюминию и магнию; в других металлах он не встречается.

Аргон и гелий инертны по отношению ко всем металлам. Реальные содержания газов в литейных сплавах всегда существенно меньше, чем их растворимость в твердом состоянии при температуре кристаллизации.

В условиях кристаллизации при малых коэффициентах распределения концентрации растворенных газов около границы зерен возрастают. Однако газы, в особенности водород, обладают в металлах высокой скоростью диффузии, и это снижает вероятность их выделения. Кроме изменения растворимости, образование газовых пузырей возможно за счет протекания реакций с получением газообразных продуктов. Например, при недостаточно раскисленной стали в результате увеличения концентрации углерода и кислорода вблизи границы твердой фазы при кристаллизации, протекает реакция FеО + С = Fe + CO .

Для образования самостоятельной фазы в жидком металле газовый пузырек должен преодолеть давление атмосферы рв, гидростатический напор рH и поверхностное натяжение металла σ. Для того чтобы пузырек мог расти, давление р в нем должно отвечать следующему неравенству:

р>Ра + ρн + 2σ/r (11.1)

Если радиус пузырька r равен нулю, то давление, необходимое для его возникновения, становится бесконечным. Следовательно, его возникновение в непрозрачной жидкости весьма затруднено.

Возникновение пузырьков, как и кристаллов в жидкости, происходит несравненно более легко на твердых поверхностях в виде гетерогенных зародышей из флюктуации растворенных атомов газа.

Если в жидкий металл вводятся пузырьки нейтральных газов, то парциальное давление в них будет равно нулю, и растворенные газы легко проникают в пузырек.

Пузыри, формирующиеся в зоне ориентированных кристаллов, растут между ними и имеют вытянутую форму. При большом развитии, например, в слитках кипящей стали, их называют сотовыми пузырями. По границе зоны столбчатых кристаллов наблюдается усиленное образование пузырей, связанное с изменением режима кристаллизации. В средней части отливки образуются так называемые ликвационные пузыри, не имеющие определенной ориентации, как и окружающие их кристаллы. Для уменьшения содержания газов в литом металле проводятся следующие основные мероприятия.

1) Пересечение всех путей попадания газов в жидкий металл: применение незагрязненной шихты; защита металла при плавке шлаками и флюсами; плавка и разливка в атмосфере инертных газов или вакууме.

2) Продувка жидкого металла инертными газами; введение в сплавы соединений, образующих при взаимодействии с металлом инертные газообразные вещества; перелив и выдерживание металла в вакууме (вакуумирование).

3) Обработка металла веществами, связывающими газы в устойчивые соединения; раскисление металла.

4) Применение некоторых специальных мероприятий: нагрев легкоплавких металлов до температуры кипения; вымораживание, заключающееся в предварительной разливке в чушки для удаления избытков газов, с последующей переплавкой; вибрационная обработка, способствующая дегазации и др.

ТЕПЛОВЫЕ ПРОЦЕССЫ

7.1 Методы исследования затвердевания отливок

Исследование собственно затвердевания отливки производится прямыми и косвенными (вспомогательными) методами.

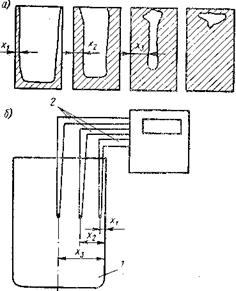

Прямые методы. Метод выливания жидкого остатка был впервые применен для исследования затвердевания стальных слитков в 1866 г. А. С. Лавровым. Метод состоит в следующем: в несколько одинаковых форм заливается металл; затем, через все увеличивающиеся промежутки времени, формы опрокидываются и из них выливается незатвердевший жидкий остаток. После охлаждения затвердевшие части отливок—стаканы—разрезаются, а толщина их стенок x1 х2, х3. . . обмеряется (рис. 12.1, а). Сопоставляя толщины стенок (твердых корок) с промежутками времени от заливки до выливания, можно построить зависимость количества твердого металла от времени. Метод очень прост и широко применяется. Для чистых металлов он дает надежные и однозначные результаты. Однако при затвердевании сплавов, кристаллизующихся в интервале температур вместе с жидким металлом, удаляется часть твердых кристаллов, а в твердой корке между кристаллами остается часть жидкости, что не позволяет охарактеризовать процесс с достаточной полнотой.

При этом методе в форму / на различных расстояниях . от поверхности устанавливают серию термопар 2, соединенных с записывающим устройством, затем в нее заливается металл (рис. 7.1, б). Каждая термопара регистрирует изменение температуры в элементарном объеме, окружающем ее горячий спай. При достижении границей затвердевания, движущейся от поверхности отливки, этого элементарного объема в нем происходят изменения, отмечаемые в виде перегиба на температурной кривой. Сопоставляя расстояние термопары от поверхности с временем от заливки до наступления перегиба на температурной кривой, можно выявить кинетику затвердевания отливки.

Метод позволяет определить прохождение через точки установки термопары границ ликвидуса, солидуса или иных превращений при кристаллизации сплава.

|

|

Косвенные (вспомогательные) методы. В некоторых случаях прямое измерение температур в отливке затруднительно или невозможно (например, в отливках из тугоплавких сплавов). В таком случае можно произвести измерение температур в различных точках формы и выявить зависимость количества теплоты, отводимой от отливки, от времени, т. е. составить тепловой баланс. По количеству теплоты, поглощаемому формой, можно построить картину затвердевания отливки.

| Рис. 7.1 Схема а) метода выливания жидкого остатка; б) термического анализа |

Основы теории теплообмена

|

Количество теплоты Q ,проходящее через изотермическую поверхность температурного поля тела в единицу времени, называется тепловым потоком Фурье. В общем случае

|

Тепловой поток, проходящий через единицу изотермической поверхности F, называют плотностью теплового потока q. В общем случае

|

связь между плотностью теплового потока и температурным градиентом для любой точки тела в любой момент времени процесса распространения теплоты устанавливает закон теплопроводности Фурье:

где λ-теплопроводность тела.

Закон теплоотдачи ньютона

Тепловой поток, отдаваемый единицей граничной поверхности исследуемого тела в окружающую среду, называют поверхностной плотностью теплового потока q0 .

|  |

При конвективном теплообмене поверхностную плотность теплового потока приближенно рассчитывают по закону теплоотдачи Ньютона:

где αк - коэффициент теплоотдачи конвекцией; Т0 - температура граничной поверхности тела;Тс - температура окружающей среды.

Разность Т0- Тс принято называть температурным напором на граничной поверхности тела или "избыточной" температурой.

При конвективном теплообмене теплота с поверхности тела уносится жидкостью, которая перемещается относительно этой поверхности. Движение жидкости может возникать вследствие различной плотности ее нагретых зон (естественная конвекция) или принудительная ее циркуляция (вынужденная конвекция). В этой связи коэффициент теплоотдачи конвекцией характеризует способность отводить теплоту от поверхности данного тела. Численно коэффициент αк определяет собою количество теплоты, которая проходит через единицу поверхности тела за единицу времени в жидкую окружающую среду при температурном напоре равном одному градусу.

Закон полной теплоотдачи

|

Если нагретое тело охлаждается в окружающей среде, которая является газом (сжимаемой жидкостью), то, учитывая, что большинство газов прозрачно для теплового излучения, поверхностную плотность теплового потока можно выразить так:

Первое слагаемое формулы учитывает конвективный теплообмен между поверхностью тела и газом, второе - теплообмен излучением поверхности этого тела в прозрачный газ. Для упрощения расчетов эту формулу записывают в форме закона теплоотдачи Ньютона:

q0=α(T0-Tc),

где α- коэффициент полной теплоотдачи.

Величина α= αк+ αи и существенно зависит от температурного напора, так как

|

Формула, выражающая закон полной теплоотдачи, представляет особый интерес. Дело в том, что разделение процесса теплообмена на отдельные явления - теплопроводность, конвекцию и тепловое излучение - во многих случаях условно.

В вещественной среде может быть непрерывно распределенный по ее объему источник теплоты. Испарение влаги внутри сырой песчаной формы во время ее нагревания является примером отрицательного внутреннего источника. Выделение теплоты кристаллизации при объемном затвердевании литейных сплавов внутри интервала температуры их ликвидуса и солидуса является примером положительного внутреннего источника.

температуропроводность

Множитель

|

назван Максвеллом температуропроводностью. Кельвин назвал этот множитель коэффициентом тепловой диффузии.

Температуропроводность характеризует теплоинерционные свойства вещественной среды и является мерой скорости перераспределения температуры в пределах температурного поля (выравнивания температурного поля). Величина имеет смысл только при постоянных значениях теплофизических параметров среды λ,ρ,с.

Остывание отливки в форме

В начальной стадии остывания отливки в пеcчаной форме, когда форма еще не прогрелась на всю толщину и наружный теплоотвод незначителен, отвод тепла от отливки происходит по известному закону для полуограниченного пространства:

|

или в дифференциальном виде:

,

,

где bф - тепловая активность формы;

θф= tп - tн - перепад температур в форме;

tп - температура поверхности отливки;

tн - начальная температура формы или температура окружающей среды.

Количество поглощаемого формой тепла определяется тепловой активностью формы, перепадом температур в форме и пропорционально корню квадратному из времени.

Если учесть поверхность охлаждения отливки F, тогда можно запи

|

сать:

где dQф - количество тепла, поглощенного формой за время t .

Количество тепла, поглощенного формой, равно количеству тепла, потерянного отливкой объемом V за тот же промежуток времени, тогда:

|

где c - теплоемкость материала отливки,

ρ - плотность материала отливки.

Если считать, что распределение температур по сечению отливки

равномерное, тогда tп=t отливки и t - tср=Θ

|

полученные формулы предполагали независимость геометрических размеров от времени, а теплофизических величин от температуры. В случае зависимости их от температуры решение задачи остывания требует применения ЭВМ.

7.4. Основа расчета затвердевания остывания и нагрева отливок

Строгое решение задачи о затвердевании отливок аналитическим путем удается осуществить лишь для весьма упрощенных условий (плоских отливок, полубесконечных форм при затвердевании металла при постоянной температуре, идеальном контакте между отливкой и формой, заливке металла без перегрева). Однако в реальных условиях эти допущения, как правило, не выполняются, поэтому наиболее целесообразным методом решения задачи для практически важных случаев является численное моделирование.

При этом достаточно просто учесть различие в теплофизических свойствах твердого и жидкого металла или их изменение, зависимости от температуры, воспроизвести реальный темп выделения твердой фазы при затвердевании, учесть особенности граничных условий.

Файл результатов

температура заливки металла tn=1500.0

начальная температура формы tf= 20.0

конечная температура tk=1400.0

коэф-т теплопроводности lamd=54.5000

коэф-т теплоаккумулирующей способности формы bf=1628.0

толщина стенки b= 0.070

количество узлов отливки imax= 10

температура ликвидус tl=1495.0

температура солидус ts=1460.0

температура середины интервала ликвидус-солидус tt=1480.0

теплоемкость жидкого состояния cg= 6900000.0

теплоемкость твердого состояния ct= 5647500.0

теплоемкость внутри интервала tl-tt c1= 7280000.0

теплоемкость внутри интервала tt-ts c2= 6740000.0

расстояние между узлами dx= 0.00778

начальное распределение температур в отливке

1480 1480 1480 1480 1480 1480 1480 1480 1480 1480

Распределение температуры и скоростей охлажд в теле отливки

Скорости охлажд град/с в интервале затвердевания отливки tl-ts

27.84 13.92 3.11 1.62 1.74 1.74 1.62 3.11 13.92 27.84

Распределение размера дендритной ячейки, мкм

133 188 397 550 530 530 550 397 188 133

Распределение скоростей роста твердой фазы, м/с*10^-4

55.69 27.84 6.22 3.24 3.49 3.49 3.24 6.22 27.84 55.69

Относительная степень обогащения границ дендритов углеродом, Сгр/Со

3.23 7.55 13.06 14.44 14.30 14.30 14.44 13.06 7.55 3.23

Распределение теплового потока, Вт/м^2 для интервала tl-ts

132.4 50.9 30.0 16.6 0.0 0.0 16.6 30.0 50.9 132.4

Структурные зоны по толщине отливки

+ = = = * * = = = +

+ зона замороженных кристаллов;

= зона столбчатых кристаллов;

* зоны равноосных кристаллов.

Охлаждение отливки в форме

Обычно отливки извлекаются из формы только после окончания затвердевания. Это определяется прежде всего условиями безопасности труда.

Операция извлечения отливки из песчаной формы называется выбивкой, так как она требует значительных усилий. Производится она в тяжелых для работающих условиях запыленности и при повышенных температурах. Это также накладывает ограничение на температуру выбивки.

При извлечении из формы скорость охлаждения отливки сразу резко возрастает. Чем при более высокой температуре производится это извлечение, тем быстрее охлаждается отливка после выбивки. Быстрое охлаждение создает дополнительные внутренние напряжения, которые могут вызвать деформации и даже трещины. Поэтому в железных сплавах выбивка может производиться только после завершения внутренних превращений, связанных с распадом аустенита. В углеродистых сталях эти превращения протекают при 720° С. Следовательно, верхней границей для их выбивки является температура 700° С.Удара и усилия связанные с выбивкой, могут привести к повреждениям отливки, так как при высоких температурах металл обладает пониженной прочностью.

Однако'назначение низких температур выбивки для крупных отливок связано с их длительной выдержкой в формах и задалживанием формовочных площадей. При литье на конвейерах это вызывает необходимость удлинения их охладительных ветвей и расширения производственных площадей.

Для отливок из железных сплавов П. Г. Новиков и В. Г. Грузин рекомендуют следующие максимальные допустимые температуры выбивки (°С):

Неответственные крупные детали простой конфигурации 600—700 Небольшие детали простой конфигурации, от которых

не требуется высокой точности ........... 400—500

Ответственные детали средней и высокой сложности 200—300 Отливки из легированных малотеплопроводных сталей,

имеющие ответственное назначение ......... 150—200

Таблица 8.1 Время, необходимое для охлаждения отливки

| Масса отливки кг

| Температура при выбивке, °С

| Время охлаждения до 50° С, ч

| |

| Без стержней | со стержнями | ||

| 8 | 600 | 1,0 | 2,5 |

| 9—20 | 600 | 1,2 | 3,0 |

| 21—50 | 600 | 1,5 | 4,0 |

| 51—100 | 600 | 2,0 | 5,0 |