Элементы приспособлений для определения положения и направления инструментов можно разделить на три группы:

1. Для быстрой установки инструментов на размер шаблоны, установы;

2. Для определения положения и направления осевого инструмента — кондукторные втулки;

3. Для определения траектории относительного движения инструмента и заготовки — копиры.

Применением этих элементов в приспособлениях достигают повышения точности размеров в партии изготовленных деталей и производительности труда на операции.

Шаблоны

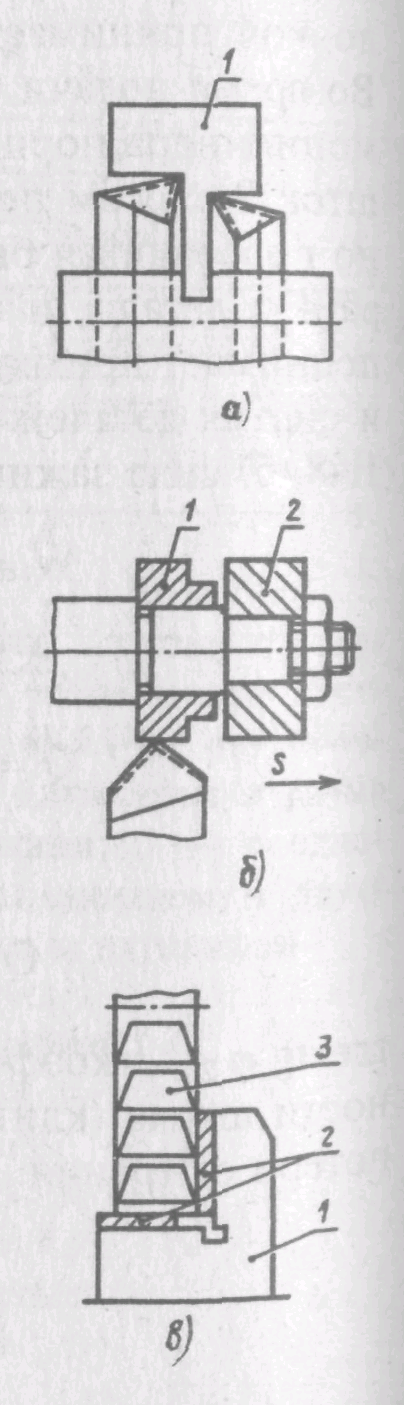

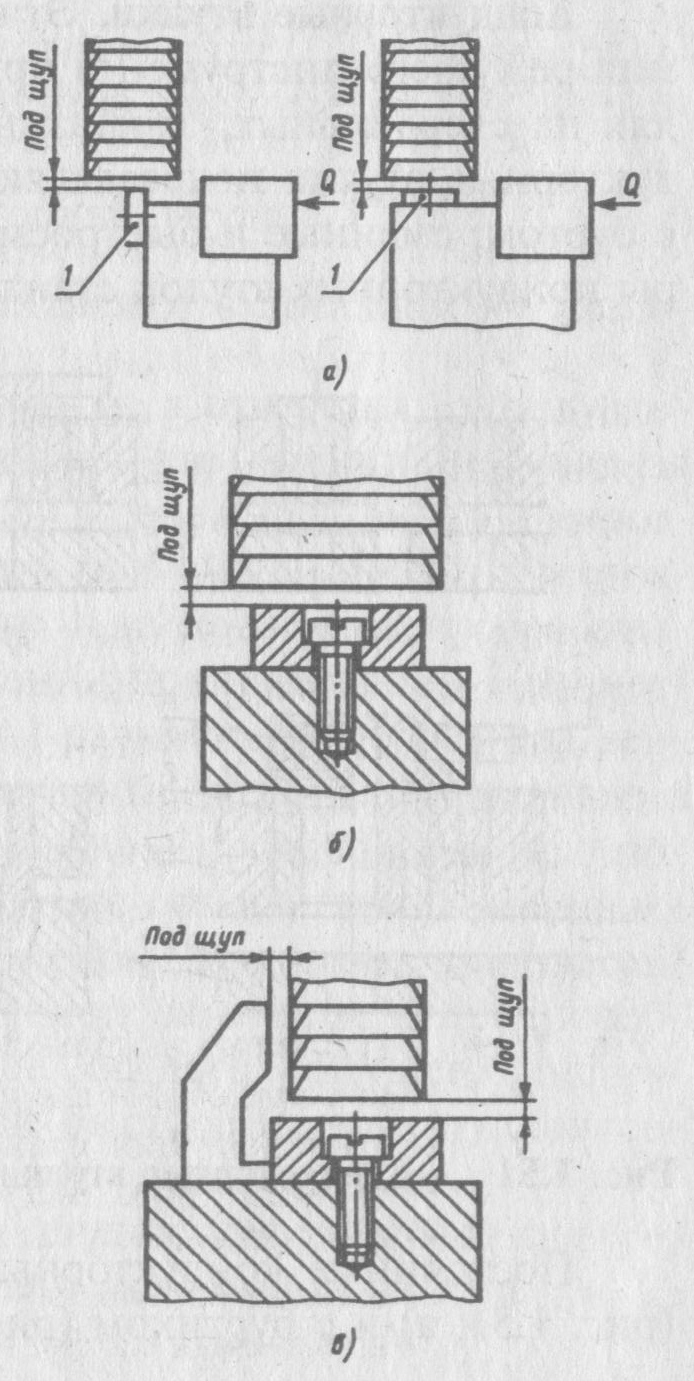

| Рис.8. Примеры использования шаблонов |

На (рис. 8, а) дан пример установки двух подрезных резцов по шаблону 1. Такой шаблон может быть съемным откидным, шарнирно закрепленным. При настройке шаблон ставят в исходное положение, а после закрепления резцов снимают или откидывают в нерабочее положение. Другим примером шаблона для установки резца может служить установочное кольцо 1 (рис. 8, б), которое надевается на оправку вместе с обрабатываемой заготовкой 2. Резцы подводят до соприкосновения с шаблоном — кольцом 1.

| Рис. 9. Установ для наладки на размер дисковой фрезы. |

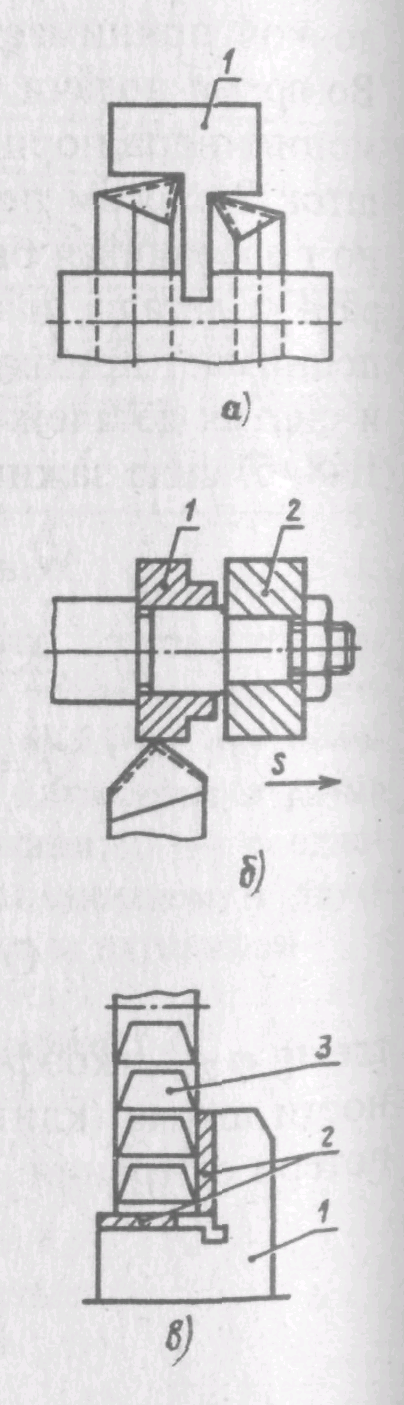

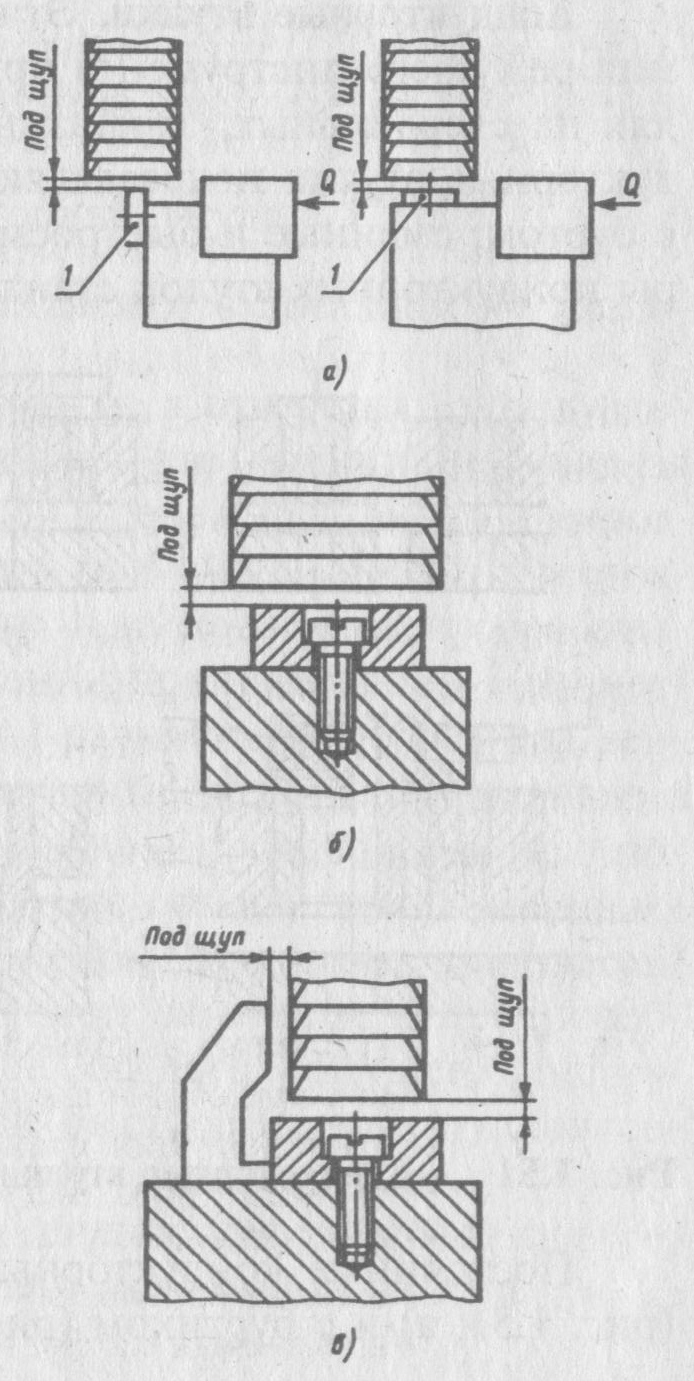

Установы перемещаются на приспособлении так, чтобы они не мешали при установке и обработке заготовки, но в тоже время к ним был свободный доступ инструмента (рис. 10, а).

На рис. 10 показаны конструкции установов: для установки фрезы в одном направлении (рис. 10, б), для установки фрезы в двух направлениях (рис. 10, в). В процессе наладки станка между установом и фрезой помещают щуп, который должен плотно, но

| Рис.10. Конструкции установов: а) для установки фрезы б) для установки фрезы в одном направлении в) для установки фрезы в двух направлениях |

без защемления входить в зазор. Непосредственное соприкосновение фрезы с установом недопустимо во избежание его повреждения, как в момент наладки, так и при обработке заготовок.

Материал установов — сталь У7А или 20Х с термообработкой до твердости HRC 55-60. Конструкции щупов, данные в ГОСТах, изготавливают из стали У7А с термообработкой до HRC 55-60.

Кондукторные втулки

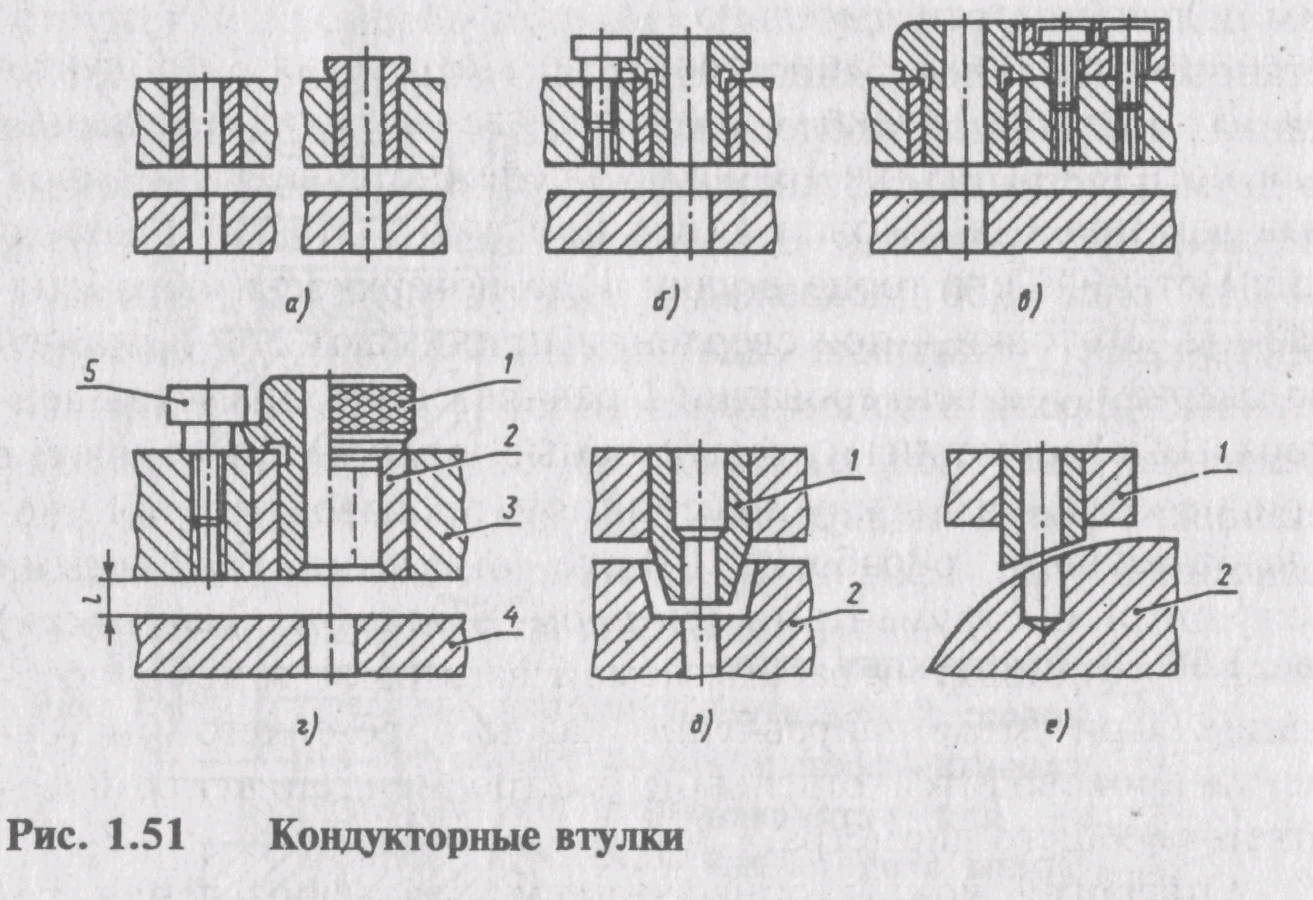

Эти втулки служат для направления режущего инструмента при обработке отверстий в деталях на сверлильных, агрегатных и расточных станках. Кондукторные втулки подразделяют на постоянные, без бурта и с буртом, сменные и быстросменные. Конструкции и размеры кондукторных втулок стандартизованы.

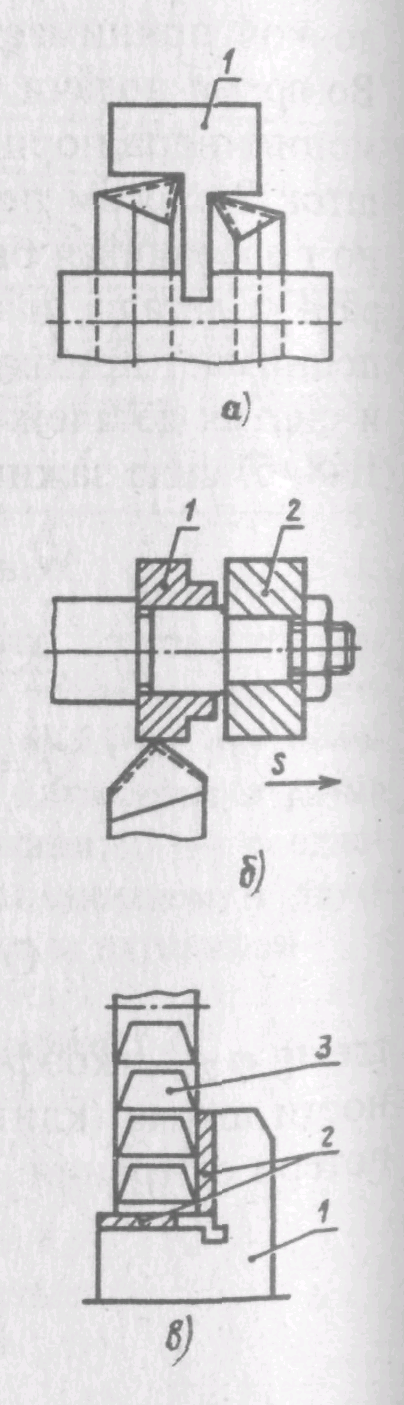

| 11. |

Постоянные кондукторные втулки бывают без буртика (рис. 11, а) и с буртиком (рис. 11, б). Их запрессовывают в отверстие корпуса кондуктора или в кондукторную плиту по посадке Н7/ n 6. Эти втулки применяют при обработке отверстий одним сверлом или зенкером в мелкосерийном производстве.

Сменные кондукторные втулки (рис. 11, в) изготовляют с буртиком и применяют в приспособлениях, используемых в крупносерийном и массовом производствах. Заменять в приспособлении изношенные сменные втулки можно быстрее, чем постоянные. Сменные втулки устанавливают с посадкой H 7/ g 6 в постоянные втулки, запрессованные в отверстия корпуса или кондукторную плиту. Для предохранения от проворачивания и подъема сменные втулки закрепляют винтами.

Быстросменные кондукторные втулки 1 (рис. 11, г) изготовляют с буртиками и вставляют с посадкой H 7/ g 6 в постоянные втулки 2, запрессованные в отверстия 3 кондуктора. На буртике втулки 1 имеются две выемки: несквозная для крепления втулки головкой крепежного винта и сквозная для прохода головки винта при смене втулки. Расстояние l от нижнего торца втулки 1 до поверхности обрабатываемой заготовки 4 при сверлении принимают 1/3-1 диаметра сверла. При зенкеровании l равняется 0,3 диаметра зенкера. Быстросменные кондукторные втулки применяют в приспособлениях в крупносерийном производстве при последовательной обработке одного отверстия различными режущими инструментами (сверлом, зенкером, разверткой) за одну установку обрабатываемой заготовки в приспособлении. При этом направление каждого режущего инструмента производится отдельной быстросменной втулкой соответствующего диаметра.

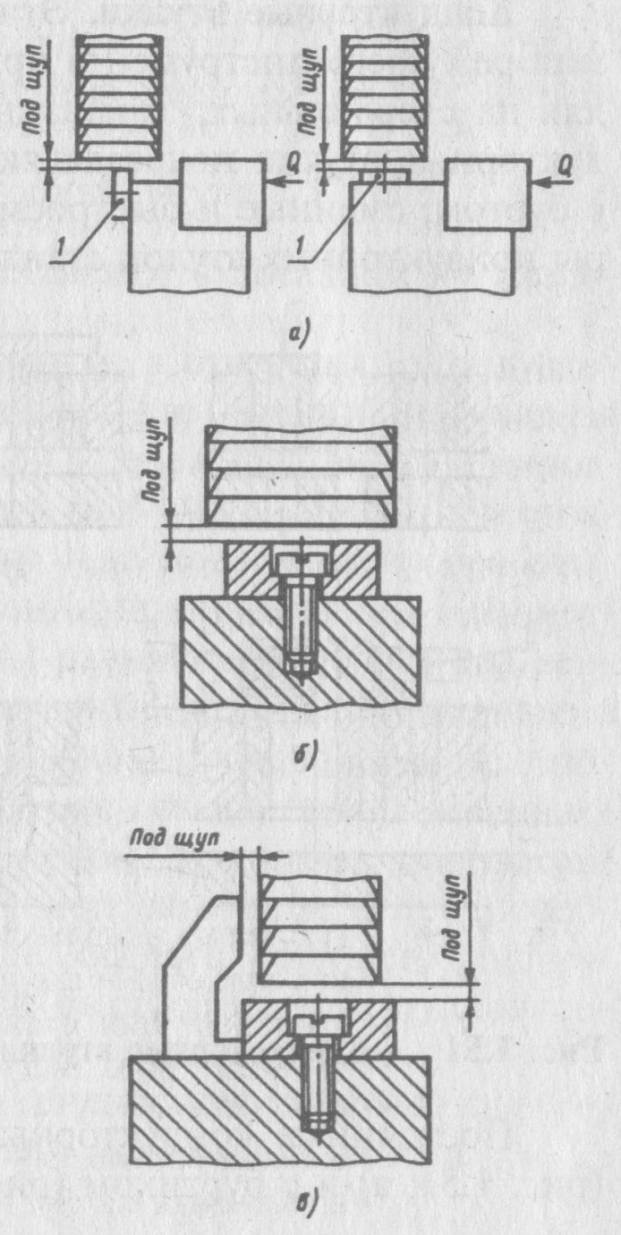

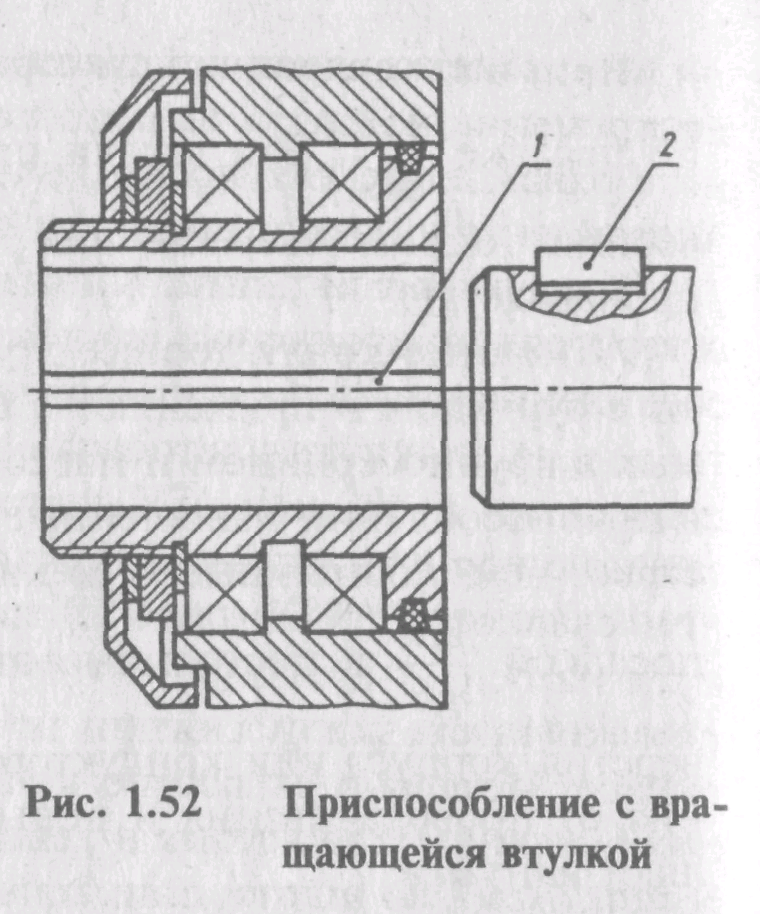

| 12. |

При обработке отверстий в корпусных деталях на расточных станках применяют приспособления с вращающимися втулками. На рис. 12 изображена такая вращающаяся втулка 1, которая служит для направления бор штанги. В этом случае борштанга со шпонкой 2 должна совместиться в пазом вращающейся втулки 1.

На рис. 11, д показана специальная кондукторная втулка 1 для сверления отверстия в углублении детали 2, а на рис. 11, е, специальная кондукторная втулка 1 для сверления отверстия на цилиндрической поверхности детали 2.

Кондукторные втулки с диаметром отверстия до 25 мм изготовляют из стали марки У10А, У12А и закаляют до твердости HRC 60-65; при диаметре отверстия больше 25 мм из стали марки 20-20Х с цементацией и закалкой до той же твердости.

Примерный срок службы кондукторных втулок 12000-16000 тысяч просверленных отверстий. Средняя величина износа кондукторных втулок при сверлении отверстий диаметром 10-20 мм на 10 м пути при обработке деталей из серого чугуна средней твердости равна 3-5 мкм, деталей из стали 40 — 4-6 мкм и алюминиевых деталей — 1-2 мкм. Определение предельных размеров отверстия кондукторных втулок производится с учетом допусков на диаметр инструмента, которые выбирают из соответствующих ГОСТов. Допуски на изготовление и износ кондукторных втулок приводятся в справочниках.

При изготовлении деталей с направлением режущего инструмента кондукторными втулками необходимо применять охлаждение для предупреждения большого нагревания инструмента и возможности его заедания во втулке.

Также в приспособлениях находят применение кондукторные плиты.

Копиры

Для обработки фасонных поверхностей на универсальных станках применяют приспособления, снабженные копировальными устройствами. Назначение копиров заключается в обеспечении траектории относительного движения инструмента, необходимой для получения требуемого контура детали. При этом пропадает необходимость в разметке, в ручной подаче инструмента при обходе криволинейного контура. В результате повышается точность обработки контура и производительность труда на операции.

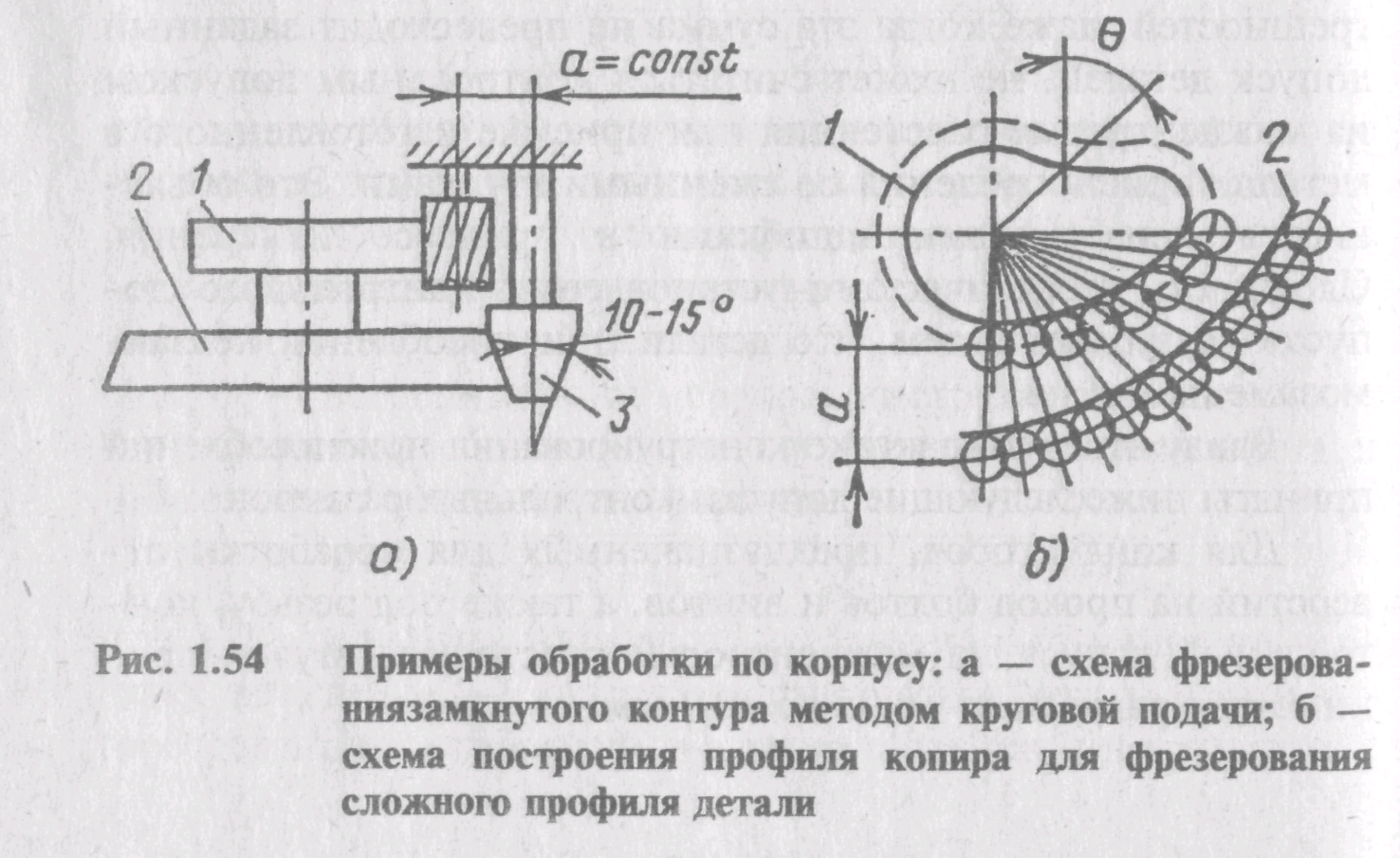

Наиболее общим случаем обработки по копиру является фрезерование замкнутого контура методом круговой подачи, схема которой показана на рис. 13, а.

| 13. |

Закрепленные заготовка 1 и копир 2 вращаются вокруг общей оси. Ось ролика 3 и фрезы расположены на постоянном расстоянии "а" между ними и перемещаются вместе. Копир все время прижат к ролику. Расстояние между осью вращения копира 2 и осью фрезы меняется в соответствии с профилем копира, благодаря чему получается нужный профиль детали.

Профиль копира определяют графически. Он строго должен быть связан с профилем изготавливаемой детали и диаметрами фрезы и ролика.

Копиры применяют при обработке на фрезерных, токарных, строгальных, шлифовальных и других станках. Копиры и ролики изготовляют из стали 20, цементируют и закаливают до твердости HRC 58-62.

Дата: 2019-04-23, просмотров: 1213.