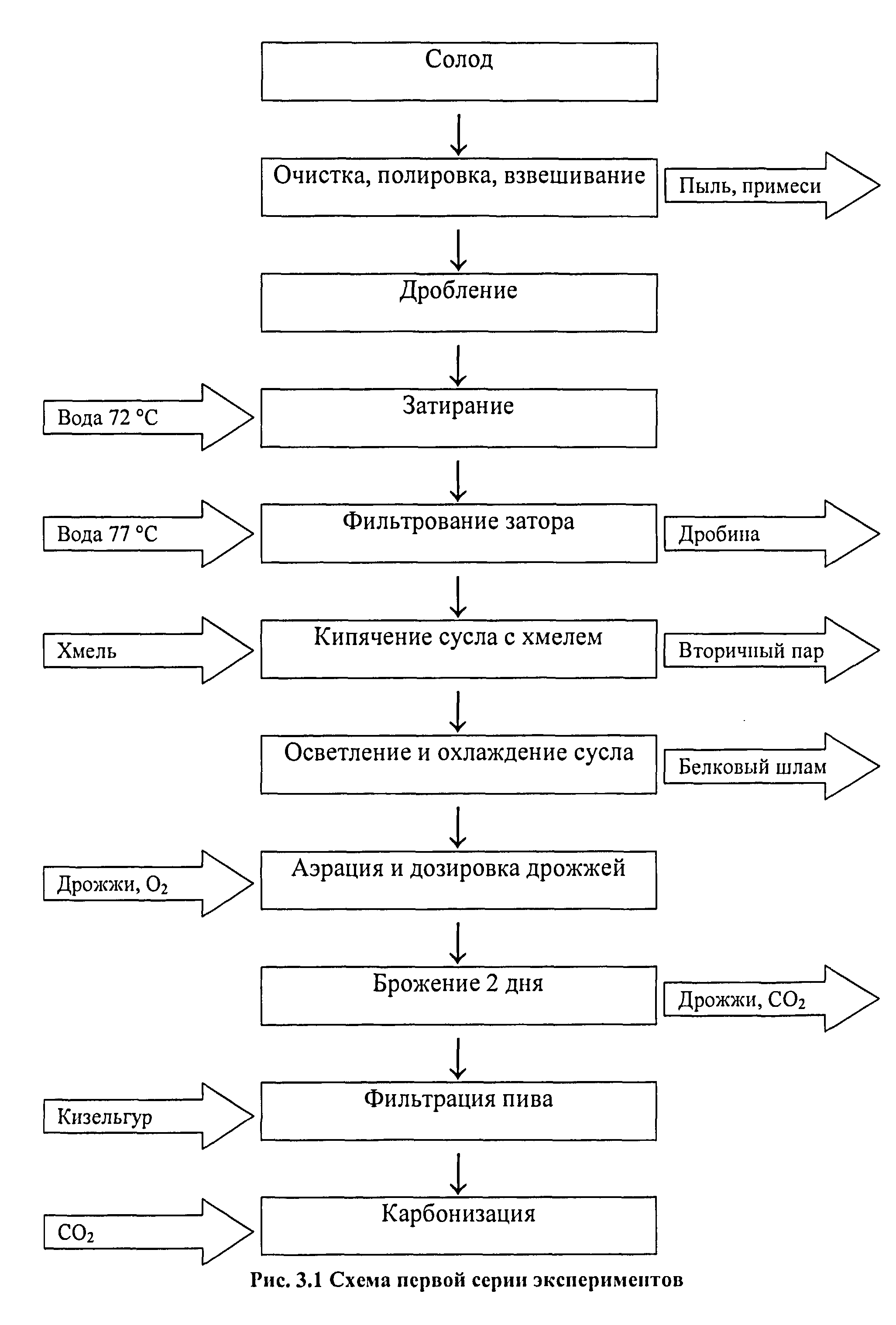

На основе теоретических обоснований, приведенных в обзоре информационных исследований по технологиям приготовления безалкогольного пива, сделаны выводы и поставлена первая серия экспериментов. Схема эксперимента приведена на рис. 3.1. Особое внимание уделено на указания, которые направлены на улучшение органолептических свойств и на снижение концентрации алкоголя в пиве. Суть первой серии экспериментов заключается в получении безалкогольного пива, его исследовании и дальнейшем усовершенствовании, с помощью специальных технологических приемов. Обоснование выбора солодов и соотношения между ними в засыпи. Состав засыпи, влияет на целый ряд показателей, отражающихся на сенсорном профиле пива. Введение в рецептуру специальных солодов позволяет регулировать такие показатели, как содержание сбраживаемых углеводов за счет более низкой экстрактивности специальных солодов; содержание ДМС и ДМС предшественников за счет высоких температур сушки солодов; активную и титруемую кислотность в результате использования кислого солода; полноту вкуса, насыщенность цвета, а также на пенообразование и пеностойкость. Основным критерием выбора солодов и соотношения между ними является то, что все солода, приведенные в табл. 3.1, придают продукту

|

|

органолептические свойства характерные пиву, усиливают полноту вкуса, что особенно важно для безалкогольного пива и частично позволяют решать вкусоароматические проблемы, которые связаны с технологией его получения. Однако следует отметить, что темные солода содержат меланоидины, которые являются несбраживаемыми веществами и придают пиву солодовый вкус, что может привести к органолептическим порокам.

Таким образом, в результате анализа органолептических особенностей специальных солодов выбран наиболее подходящий состав засыпи для получения сусла безалкогольного пива (табл. 3.1).

Таблица 3.1

______________________ Состав засыпи__________________

| Солода | Цвет, ед. ЕВС | Экстрактивность, % | Содержание | |

| % | Кг | |||

| Светлый | 3-5 | 83 | 62 | 70 |

| Темный | 15 | 80 | 16 | 18 |

| Карамельный | 120 | 73 | 16 | 18 |

| Кислый | - | 4,5 | 6 | 7 |

|

| ||||

Обоснования выбора начальной температуры затирания.

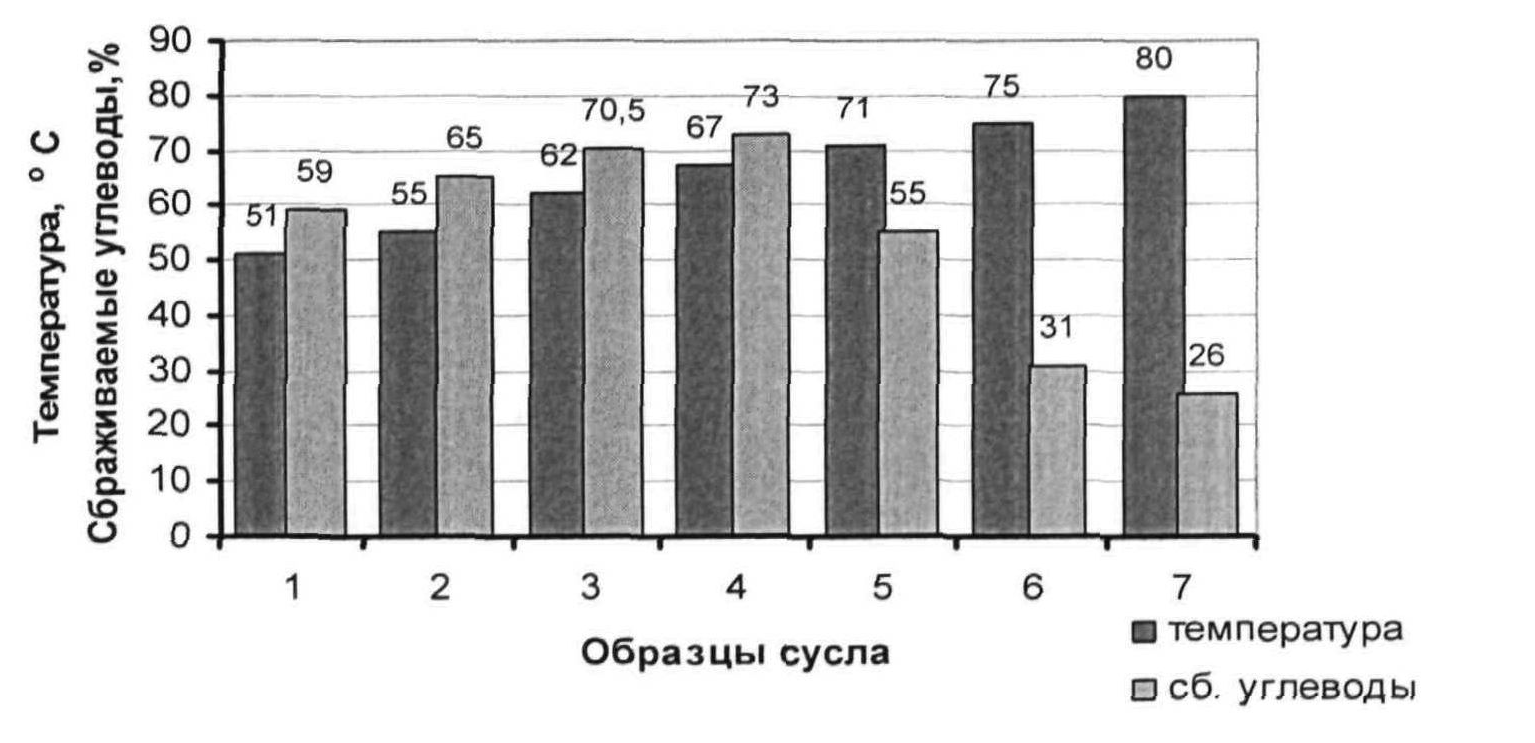

Выбор начальной температуры затирания основан на данных исследований влияния температуры на КСС сусла (рис. 3.2). При исследовании выбрали семь температурных режимов затирания с продолжительностью 60 мин, в результате чего получили 7 образцов сусла с разной КСС, что объясняется зависимостью ферментов от температуры среды.

По результатам исследований можно сказать, что для приготовления безалкогольного пива самой подходящей КСС обладает сусло, приготовленное при температуре затирания 71° С. При таком способе затирания, содержание сбраживаемых углеводов составило около 55 %, при температурах затирания 75 °С и 80 °С содержание сбраживаемых углеводов составило 31 % и 26 % соответственно. Однако, йодным раствором эти образцы сусла окрашивались в синий цвет, что указывает о наличии крахмала в сусле.

Рисунок 3.2 Влияние температуры затирания на содержание сбраживаемых углеводов сусла

\

Протеины с молекулярной массой 20000 -60000 Да влияют на пеностойкость и полноту вкуса пива. Их количество возрастает с увеличением общего азота в сусле [114].

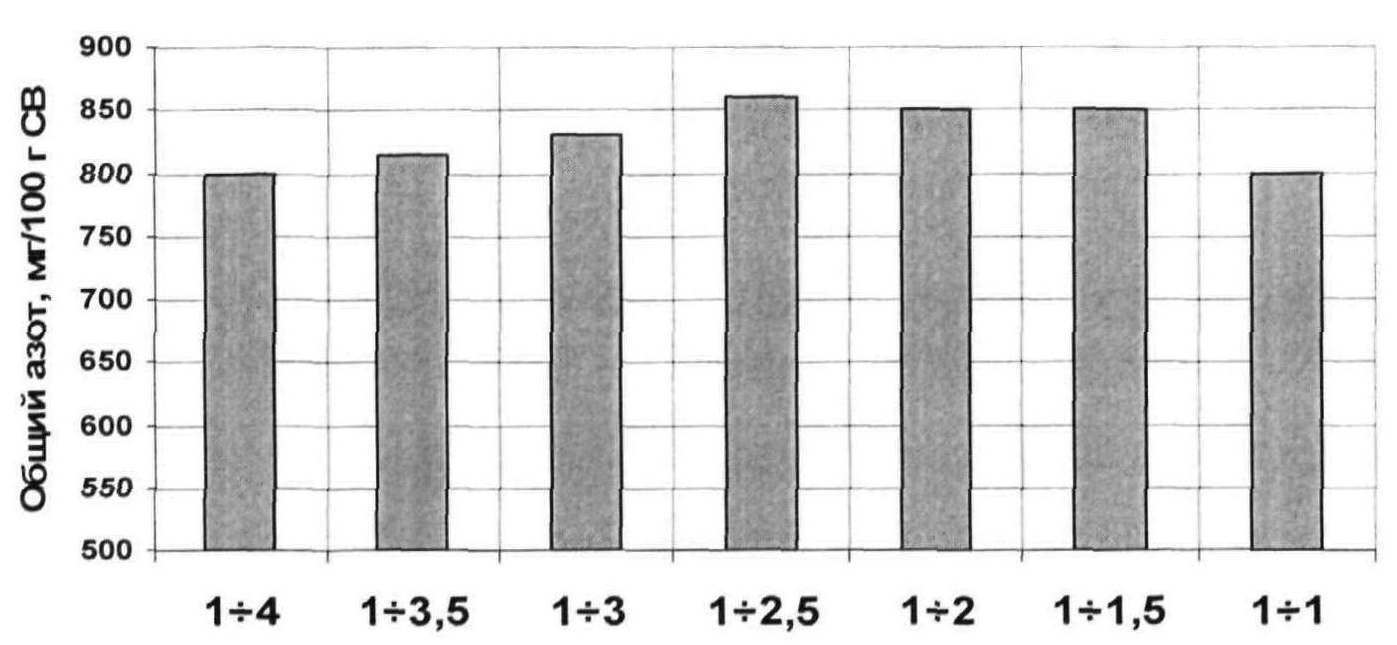

Рисунок 3.3 Содержание общего азота в зависимости от гидромодулязатора (t=52° C)

Установили, что при одной и той же начальной температуре затирания,содержание азотистых веществ выше в том сусле, которое получено при гидромодуле 1:2,5.

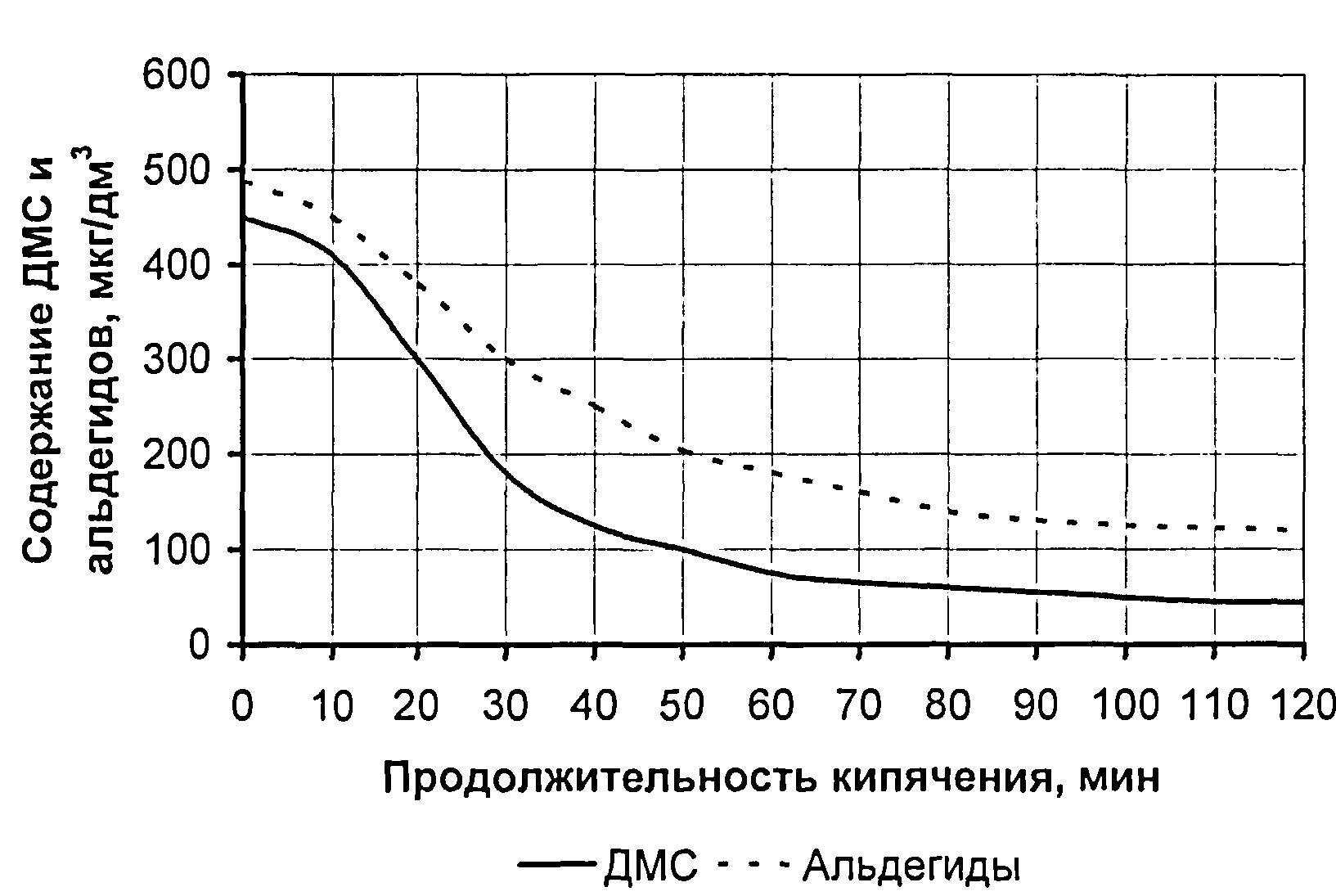

Длительность и температура кипячения оказывают большое влияние на

качество сусла. Длительное кипячение способствует наибольшему расщеплению предшественников диметилсульфида (ДМС), улетучиванию ДМС (рис. 3.4) и альдегидов. Альдегиды являются носителями суслового аромата, а следовательно отрицательно сказываются на сенсорном профиле безалкогольного пива. [84]. Но при этом длительное кипячение приводит к чрезмерному образованию меланоидинов, а соответственно к повышению цветности, и большим энергозатратам.

Рисунок 3.4 Зависимость содержания ДМС и альдегидов от длительности кипячения.

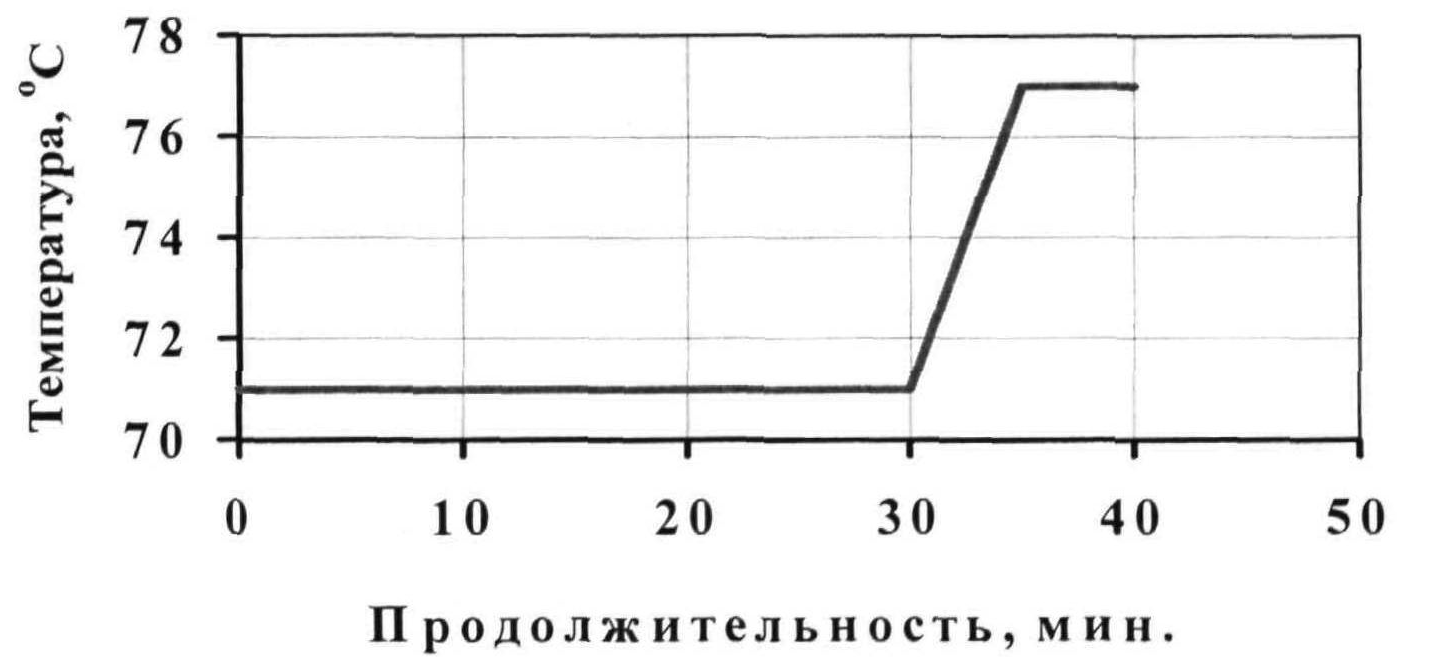

Приготовление пивного сусла Солода подвергали дроблению на двухвальцовой дробилке с получением следующего среднего состава помола: шелуха - 16... 18%,крупная крупка - 20...22%, мелкая крупка - 30...35%, мука - 20...30%, выбор состава помола для фильтрационного чана. Гидромодуль затора составило 1:2,5. Затирание начинали при температуре 71 °С. и тем самым пропускали мальтозную паузу (62 - 64° С). При 71° С затор выдерживали 30 мин, далее температуру поднимали до 77° С со скоростью 1°С/1мин и перекачивали в фильтрационный чан. Режим затирания изображен на (рис. 3.5).

Рисунок 3.5 Температурный режим затирания

Массовая доля СВ в первом сусле составила 13,2 ±0,1%. Дробину промывали технологической водой с температурой 77° С. Длительность фильтрации составляла 1,5 часа. После достижения в промывных водах массовой доли СВ около 2% фильтрацию останавливали, так как при дальнейшей фильтрации вымывается много полифенолов и красящих веществ, высокое содержание которых отрицательно сказывается на коллоидной и вкусовой стабильности пива [62]. Концентрация СВ сусла до кипячения составила 4,7 ±0,1 %, объем полученного сусла 2050 л.

Требуемое содержание горечи 18 BEпо ЕВС (мг горьких веществ/дм3 пива). Для обеспечения данного содержания горечи, охмеление сусла осуществляли в две порции:

Первую дозу хмеля в количестве 1094г ННТ задали после 10 мин. кипячения. Вторую дозу хмеля - 875,2г HSEвносили за 20 мин. до окончания кипячения. Общий расход хмеля по а-кислоте составил 0,49 г/дал горячего сусла. Кипячение длилось 80 мин. После кипячения массовая доля СВ сусла составила 5,3 ± 0,1%, объем 1900 ± 100 л. Охмеленное сусло охлаждали в противоточном двухсекционном пластинчатом теплообменнике: в первой секции холодной водой до 35 - 38°С, и во второй - пропиленгликолем до 8°С.

Определяющими факторами органолептических свойств пива при приготовлении сусла являются начальная концентрация и химический состав сусла. Выбор начальной концентрации сусла зависит от химического состава последнего, и главным образом, от соотношения сбраживаемых углеводов к несбраживаемым. Химический состав сусла можно регулировать способом затирания, длительностью, температурами различных пауз, концентрацией и значениями pH субстрата, что было подробно рассмотрен выше. В таблице 3.2 показан углеводный состав сусла, полученного по режиму затирания, изображенному на рис. 3.4, и сусла, полученного при классическом настойном способе.

Таблица 3.2

| Углеводный состав сусла

|

Применение данного способа затирания снизило содержание сбраживаемых углеводов на 17%.

Теоретически, пиво с начальной экстрактивностью 5,3%, со степенью сбраживания 15%, полученное классическим настойньш способом затирания, содержало бы спирта 0,5% об, при этом соотношение сбраживаемых углеводов к несбраживаемым составляло около 2,2. В классическом пиве это отношение находится в пределах 0,3 - 0,5, а при сбраживания экспериментального сусла, при прочих равных условиях, в полученном пиве отношение составило бы примерно 1, что также явно повышено. Исследование процесса брожения пивного сусла Охмеленное сусло, свободное от взвесей, является промежуточным продуктом, который перерабатывается в пиво спиртовым брожением, осуществляемым с помощью пивных дрожжей. В процессе брожения, кроме основных продуктов брожения, образуются также вторичные продукты метаболизма дрожжей, такие как высшие спирты, эфиры, кислоты, альдегиды, кетоны, сернистые соединения и др. Часть из них в пиве остаются неизменными, а часть преобразуются в другие вещества, или вовсе выделяются из пива с пузырьками диоксида углерода. Для обеспечения высоких органолептических свойств безалкогольного пива необходимо, чтобы данные

процессы протекали в достаточной степени. В связи с этим были проведены исследования, определяющие влияние температуры на скорость потребления сбраживаемых углеводов.

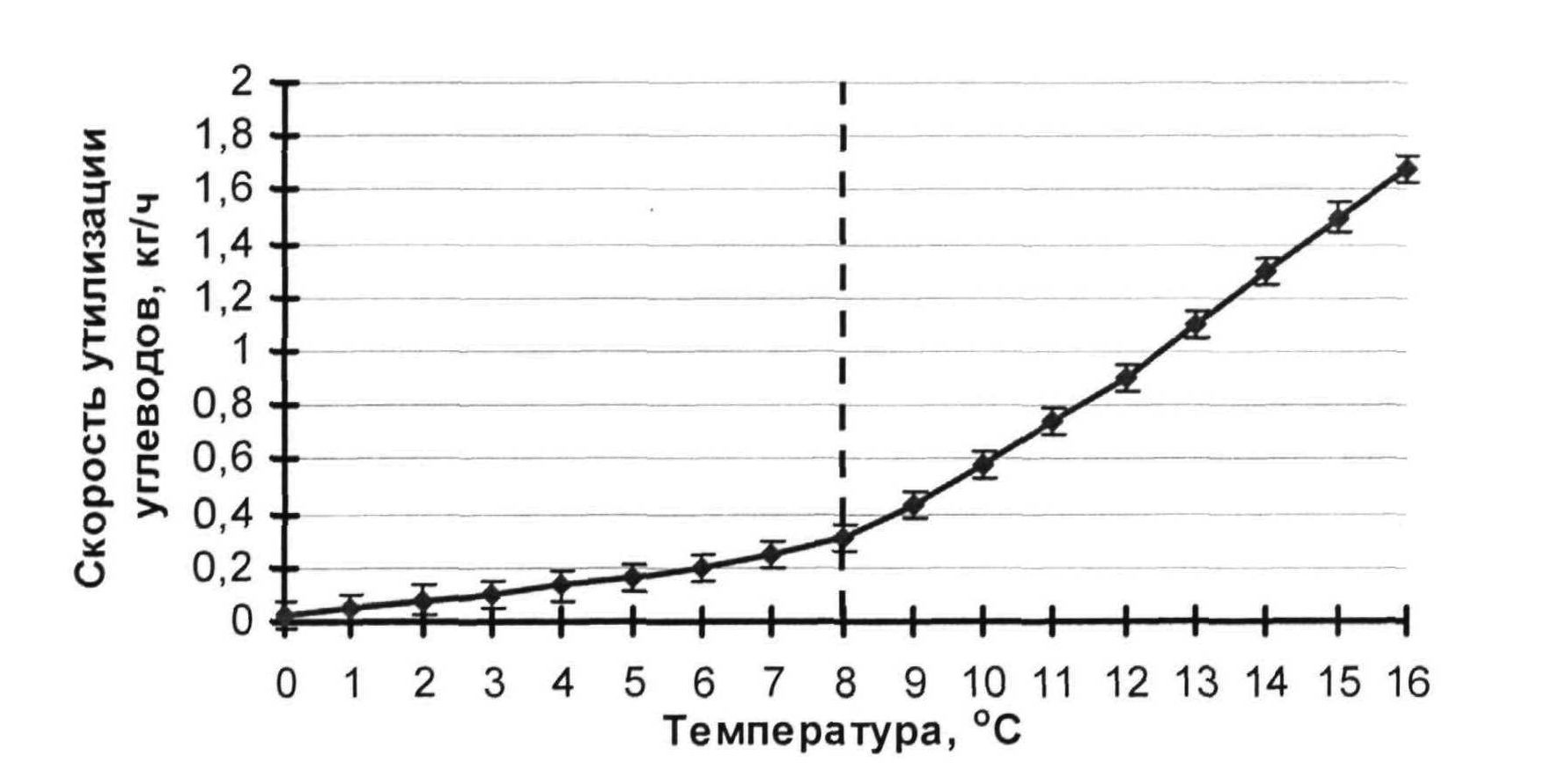

Обоснования выбора температуры брожения Допустимое количество углеводов, подвергающееся утилизации в процессе брожения при приготовлении безалкогольного пива биотехнологическими методами, ограничено до 1%. Это количество углеводовв условиях нормального брожения пивного сусла расходуется менее, чем за 24часа. Но, кроме сбраживания углеводов, в процессе брожения пивного сусла также протекают физические, физико-химические, химические и биохимические процессы, скорость которых не столь высока, как скорость сбраживания углеводов. В связи с этим в процессе брожения безалкогольного пива необходимо обеспечить низкую скорость утилизации углеводов. Для этого проведены исследования, определяющие влияние температуры на скорость потребления сбраживаемых углеводов для штамма W34/70, так как данный штамм обладает высокой бродильной активностью (рис. 3.6). При использовании штамма А12 такой задачи не стаяло, так как штамм А12 обладает низкой бродильной активностью.

Рисунок 3.6 Влияниетемпературы на скорость утилизации углеводов ( содержание О 2-8 мг/дм3,концентрация клеток в сусле 10млн/см2)

По результатам исследования установлено, что скорость утилизации углеводов дрожжами штамма W34/70 в температурном диапазоне 0...160 С можно разделить на две температурные области - 0...80 С и 8... 16° С. В диапазоне 0...80 С скорость утилизации углеводов при увеличении температуры на 1° С составляет от 0,03 до 0,06 кг/ч, в то время как в диапазоне 8... 16° С, эта величина составляет от 0,1 до 0,2 кг/ч.

Скорость большинства процессов, протекающих при брожении пивного сусла (образование и восстановление диацетила, улетучивание сернистых соединений, образование высших спиртов и эфиров), возрастает с повышением температуры, но при этом также возрастает скорость утилизации углеводов и соответственно сокращается длительность коллоидной стабилизации пива.

Для достижения низкой скорости утилизации углеводов, и при этом обеспечению относительно высокой скорости прочих процессов формирующие сенсорный профиль пива, принято решение ведение процесса брожения при максимальных значениях в температурном диапазоне 0...80 С, в интервале температур 6...8° С.

Брожение пивного сусла.

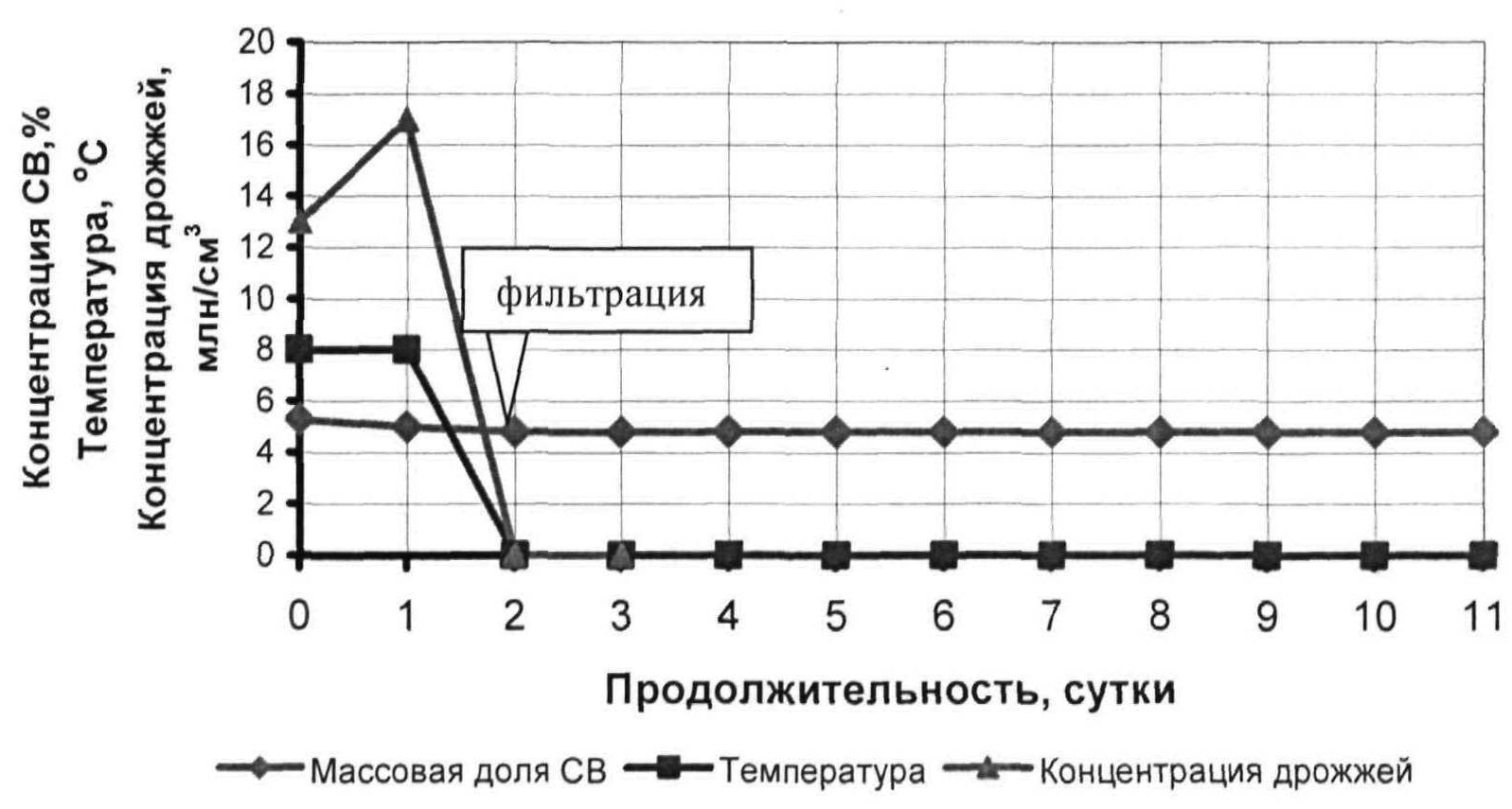

Охмеленное сусло с температурой 8° С аэрировали воздухом до содержания растворимого кислорода в нем 10 мг/см3, и передавали в ЦКТ. Аэрация сусла способствует приросту дрожжей, а, следовательно, уменьшению доли расходуемого сахара на синтез этанола. Кроме того, образование таких вторичных продуктов метаболизма дрожжей, как высшие спирты, органические кислоты и эфиры прямо пропорциональны приросту биомассы, а следовательно, количеству растворимого кислорода в среде [67]. В сусло вносили дрожжи из расчета 20 мл оцентрифугированных дрожжей на 10 л сусла, что соответствует 13 * 106 клеток/мл. Режим брожения и концентрация дрожжевых клеток в бродящем пиве изображены на рис. 3.7.

Рисунок 3.7 Температурный режим, изменение массовой доли СВ сусла и концентрация дрожжевых клеток в процессе брожения

Через 24 часа от начала брожения, массовая доля СВ в молодом пиве достигла 5,0%. Во избежание дальнейшего брожения молодое пиво начали охлаждать до 0° С, со скоростью 0,5° С/час. После достижения температуры 0° С содержание остаточного экстракта составила 4,8 %. Далее дрожжи удалили из пиво путем его фильтрования на кизельгуровом фильтре, чтобы остановить процесс брожения. В отфильтрованном пиве содержание диоксида углерода было недостаточно, что объясняется низкой степенью сбраживания, в связи с чем,его карбонизировали. Дегустационная оценка полученного пива Показатели, характеризующие физико-химические и вкусоароматические свойства пива, приведены в таблице 3.3. Заключение дегустационной комиссии представлено на рис. 3.8.

Таблица 3.3

Физико-химические и органолептические показатели качества безалкогольного

пива

| Показатели | Единица Измерения | Значение |

| 1 | 2 | 3 |

| Начальный экстракт сусла | % | 5,3 |

| Действительный экстракт | % | 4,88 |

| дсс | % | 7,92 |

| 1 | 2 | 3 |

| Содержания спирта | % об. | 0,1 |

| PH | Н+ | 4,82 |

| Титруемая кислотность | ед к. | 0,9 |

| Цвет | ед цв. | 1,45 |

| Декстрины | кг/м | 20 |

| Мальтотриоза | кг/м3 | 4,6 |

| Мальтоза | кг/м3 | 18,8 |

| Г люкоза | кг/м3 | 3,4 |

| Фруктоза | кг/м3 | 2,0 |

| ДМС | кг/м3 х 10'3 | 39 |

| Диацетил | кг/м3 х 10‘3 | 28 |

| Пентандион | кг/м3 х 10'3 | 19 |

|

| ||

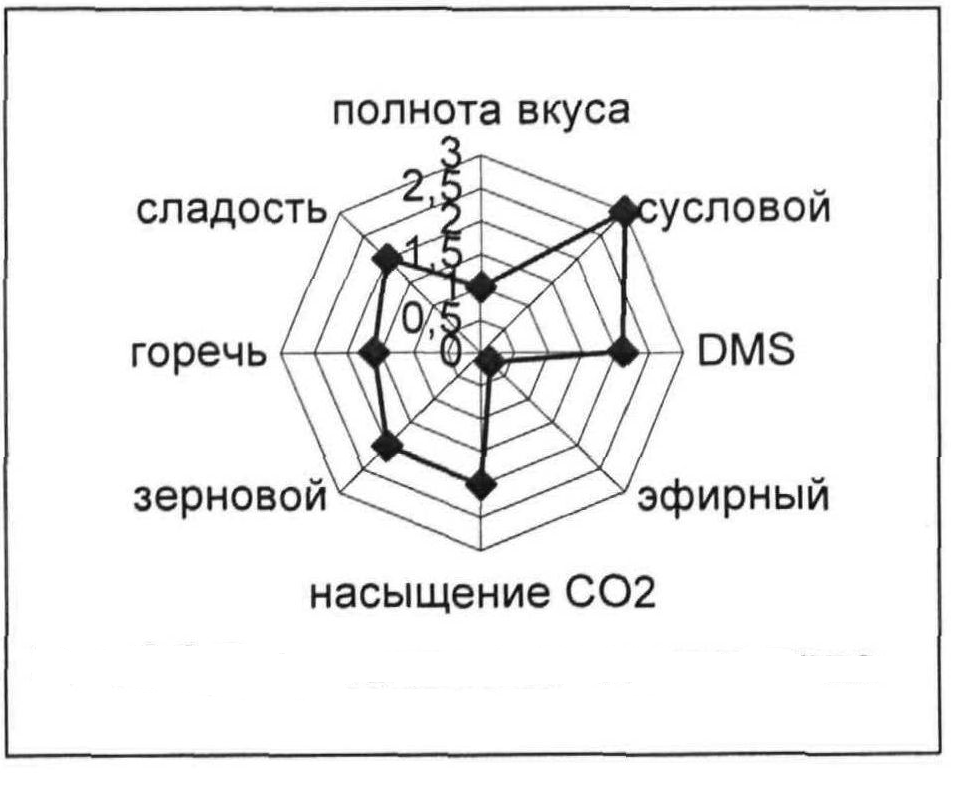

Рисунок 3.8 Дегустационная оценка пива

На основании профилограммы (рис. 3.8), можно прийти к заключению, что в пиве, полученном по вышеприведенным режимам (рис. 3.1 и 3.2) обнаружены следующие недостатки:

- в пиве присутствовал ярко выраженный сусловой аромат;

- преобладал зерновой привкус;

- чувствовались пустой вкус и повышенное содержание сульфо-

соединений;

- содержание спирта очень низкое;

- хмелевой аромат мало выражен.

Для того чтобы устранить данные недостатки была проведена вторая серия экспериментов.

Дата: 2019-04-23, просмотров: 366.