(Приложение №1. Лист №13)

На тепловозе установлена система АСК, которая предназначена для измерения в автоматическом режиме основных параметров, характеризующих режим и экономичность работы силовой установки, их первичной обработки и передачи на согласованный с ОАО “РЖД” сервер по беспроводным каналам связи.

Таблица №4.2

Перечень параметров, контролируемых АСК

| Наименование параметра | Диапазон измерения | Допускаемая погрешность измерительных преобразователей (основная) |

| Масса топлива | От 500 кг до полной вместимости бака | ±0,65% |

| Напряжение тягового генератора | От 0 до 1000В | ±1,0% |

| Ток тягового генератора | От 0 до 7500А | ±1,0% |

| Давление топлива в коллекторе низкого давления | От 0 до 6 кгс/см2 | ±3,0% |

| Давление масла на входе в дизель | От 0 до 16 кгс/см2 | ±3,0% |

| Давление наддувочного воздуха | От 0 до 2,5 кгс/см2 | ±3,0% |

| Температура воды на выходе из дизеля | От 0 до 120 °С | ±1°С |

| Температура топлива | От минус 45 до +50 °С | ±1°С |

| Температура масла на выходе из дизеля | От 0 до 120 °С | ±1°С |

| Частота вращения коленчатого вала дизеля | От 200 до 1000 об/мин | ±2% |

| Мощность тягового генератора | От 0 до номинальной + 5% | ±2% |

Функции АСК:

· контроль количества дизельного топлива в баке локомотива, его приход при экипировке, расход в процессе работы и при сливе в единицах массы;

· запись всех контролируемых параметров на внутренний съемный носитель информации и их хранение. Объем носителя информации - не менее 8 Гб и достаточен для хранения всех контролируемых параметров за 30 суток работы с последующим кольцевым обновлением. Все параметры регистрируются с привязкой к астрономическому времени;

· передачу данных по беспроводному каналу связи с борта подвижного состава на сервер ОАО «РЖД» по унифицированному протоколу передачи данных;

· регистрацию событий во внутреннюю память, передачу этой информации на сервер и в виде SMS-сообщений на два зарегистрированных телефонных номера при несанкционированном вскрытии или отключении питания модуля накопителя;

· самодиагностику входящих в состав модулей, измерительных каналов и каналов связи, датчиков и их цепей с определением места неисправности с точностью до сменного элемента (модуля, датчика);

· передачу всех или выборочных зарегистрированных параметров за заданный промежуток времени на стационарный или переносной компьютер по радиоканалу или по кабелю.

АСК определяет географические координаты фактического местоположения подвижного состава, скорость объекта и астрономическое время.

Питание АСК производиться от бортовой сети локомотива с напряжением 110 В с отклонением в диапазоне от 77 до 132 В.

АСК сохраняет работоспособность при кратковременных просадках напряжения до 50% от номинального (при запуске дизеля).

АСК имеет возможность работы от собственного автономного источника питания необслуживаемого типа при отключении питания бортовой сети. Продолжительность работы от собственного источника питания - не менее 2 часов.

В состав АСК входит модуль накопителя, два датчика давления (установлены в топливном баке), антенна 2J866B-500RG174. Датчики давления имеют последовательный интерфейс обмена RS485 и подключаются к модулю накопителя. Питание датчиков также осуществляется от модуля накопителя. Антенна имеет три частотных диапазона (GPS/Глонасс, GSM, Wi-Fi) и соединяется с модулем накопителя тремя кабелями. Модуль накопителя имеет последовательные интерфейсы обмена RS232 и CAN для связи бортовыми системами диагностики, установленными на локомотиве.

Модуль накопителя состоит из двух плат: платы компьютерного модуля и платы периферийных устройств, а также блока питания и аккумуляторной батареи, смонтированных в металлическом корпусе.

Плата компьютерного модуля (ПКМ) представляет собой одноплатный компьютер формата 3,5” WAFER-945GSE фирмы IEI.

Отдельно в корпусе модуля накопителя расположены источник питания SQN60-202.11-2AV (ИП) и аккумуляторная батарея A512/3,5S (АБ).

Зарядка аккумулятора (при необходимости) проводится следующим образом:

· открыть крышку модуля накопителя;

· вольтметром произвести замер напряжения на аккумуляторной батарее A512/3,5S.

При сильно разряженной батарее (напряжение меньше 12 В) следует произвести заряд батареи от источника питания постоянного тока. Перед проведением зарядки предварительно отключить от батареи клеммы питания модуля накопителя. Подключить аккумулятор согласно полярности (положительный полюс к положительной клемме) к источнику питания постоянного тока. Заряд батареи производить током не более 1,5 А до напряжения 13,8 В. По окончании заряда подключить клеммы питания модуля накопителя.

Работа АСК.

Информация об основных параметрах работы дизель-генераторной установки поступает от бортовой диагностической системы по цифровому каналу обмена. Для ввода и отображения информации используется дисплейный модуль пульта машиниста.

К модулю накопителя по интерфейсу RS485 подключены два датчика давления. Датчики установлены в топливном баке и предназначены для непрерывного измерения количества топлива. Датчики имеют свой уникальный адрес в сети, при помощи которого происходит их адресация модулем накопителя. Датчики поддерживают команды HART-протокола, при помощи которых осуществляется их первоначальная настройка (установка «0», выбор единиц измерения).

Модуль накопителя оснащен GSM/GPRS-модемом, который используется для беспроводной передачи информации на сервер ГВЦ ОАО «РЖД» с использованием унифицированного протокола передачи данных 82462078.12302.011.ТТ. При нахождении модуля в зоне уверенной GSM-связи модуль автоматически устанавливает соединение на IР-адрес 80.64.105.28 на порт 4004 и далее следует инструкциям сервера.

В составе модуля накопителя имеется GPS-приемник. При помощи навигационного приемника определяются следующие параметры: географическая координата положения объекта, высота над уровнем моря, скорость, астрономическое время.

В модуле накопителя предусмотрен канал для передачи всей диагностической информации с внутреннего накопителя на стационарный или переносной компьютер. Для передачи информации может использоваться проводное соединение (по стандарту IEEE 802.3) или беспроводное (с использованием стандарта IEEE 802.1 lb/g).

Модуль накопителя имеет встроенную аккумуляторную батарею, рассчитанную на 2 часа работы. Переход на работу от аккумуляторной батареи происходит автоматически при пропадании напряжения питания от бортовой сети. Заряд аккумуляторной батареи осуществляется от блока питания.

Под крышкой модуля накопителя установлен конечный выключатель для фиксации случаев несанкционированного доступа к содержимому модуля накопителя. При открытии крышки модуля и, соответственно, размыкании конечного выключателя, модуль накопителя осуществляет передачу SMS-сообщения на два телефонных номера, зарегистрированных в файле конфигурации модуля накопителя.

Раздел №5. Автотормоза

5.1. Тормозная система тепловоза 2ТЭ25КМ

Тепловоз оборудован тормозами:

- автоматическим пневматическим (для управления тормозами поезда);

- прямодействующим неавтоматическим (для управления тормозами тепловоза);

- электродинамическим;

- ручным стояночным.

Таблица №5.1

Характеристики тормозной системы

| Максимальное давление сжатого воздуха в питательной магистрали, МПа (кгс/см2) | 1,0 (10,2) | |

| Номинальное давление сжатого воздуха в тормозной магистрали (отрегулированное редуктором), МПа (кгс/см2) | 0,48-0,58 (4,8-5,8) | |

| Давление в тормозных цилиндрах, МПа (кгс/см2) | Торможение краном машиниста на режимах: - порожний - средний - груженый | 0,14-0,18 (1,4-1,8) 0,3-0,34 (3,1-3,5) 0,4-0,45 (4,1-4,6) |

| Полное торможение краном вспомогательного тормоза | 0,38-0,4 (3,9-4,1) | |

| Торможение при замещении электрического тормоза пневматическим | 0,19 (1,9) | |

| При саморасцепе секций | 0,38 (3,9) | |

| Производительность компрессора при n = 1450 об/мин, м3/мин | 4,5 | |

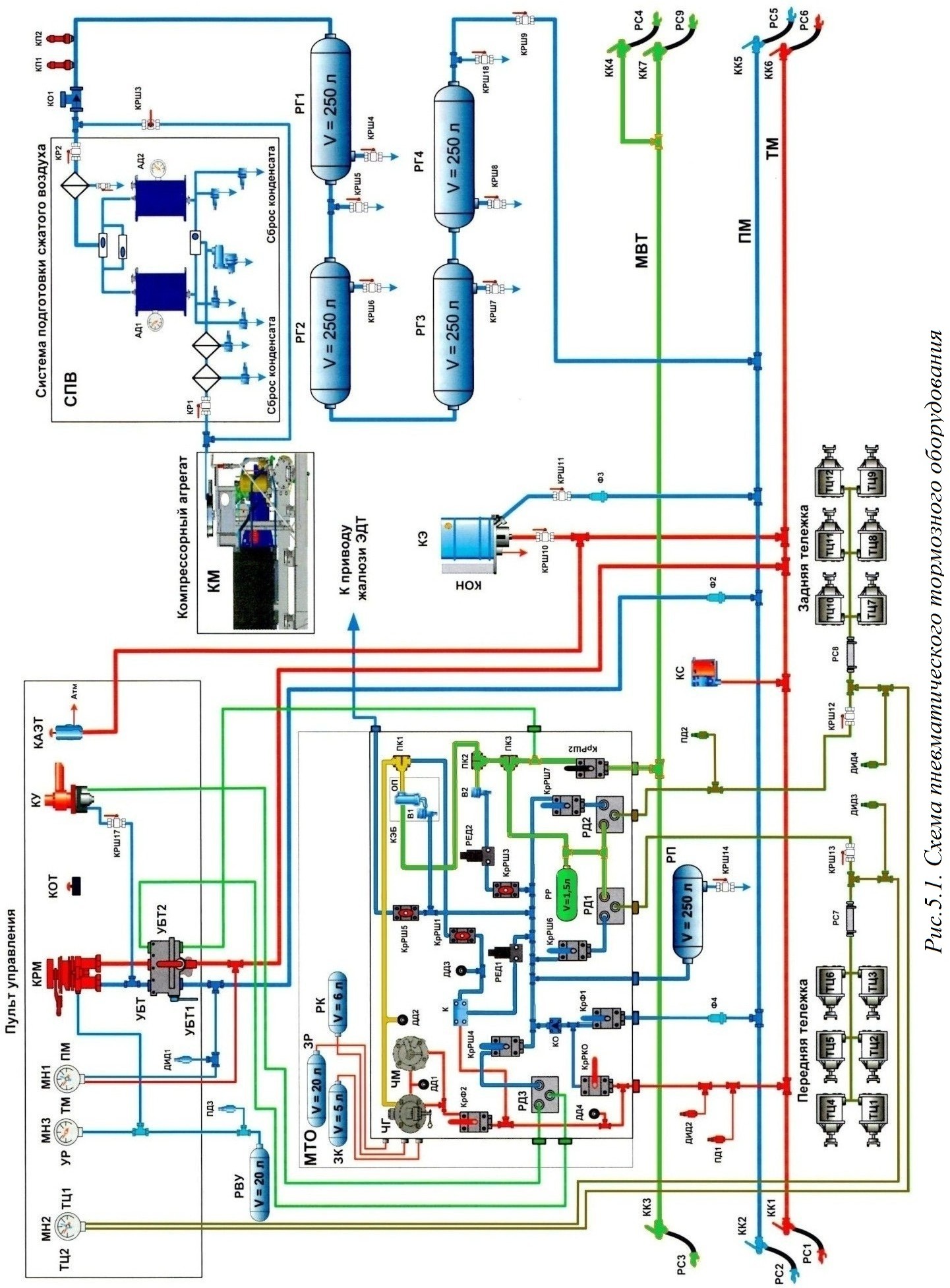

В систему тормозного оборудования (рис.5.1) входят четыре главных воздушных резервуара РГ1 – РГ4 и один питательный резервуар РП, емкостью 250 л каждый, кран машиниста (КРМ) №395М-3-01, кран управления (КУ) №215-1, модуль тормозного оборудования (МТО) Е.311.КМ, электропневматический клапан автостопа ЭПК-150И, а также компрессорный агрегат (KM) AKB4.5/1 ПУ2-М1, двенадцать тормозных цилиндров типа ТЦР-10, рычажная передача с тормозными колодками и тормозная арматура с трубопроводом.

На пульте управления установлены: КРМ, КУ, кнопка экстренного торможения «КАЭТ», кнопка отпуска тормозов «КОТ», манометры тормозной и питательной магистралей МН1, уравнительного резервуара МНЗ, тормозных цилиндров МН2.

Под пультом управления расположено устройство блокировки тормозов УБТ. Остальные элементы тормозного оборудования расположены в модуле тормозного оборудования, установленном на задней стенке кабины со стороны аппаратной камеры.

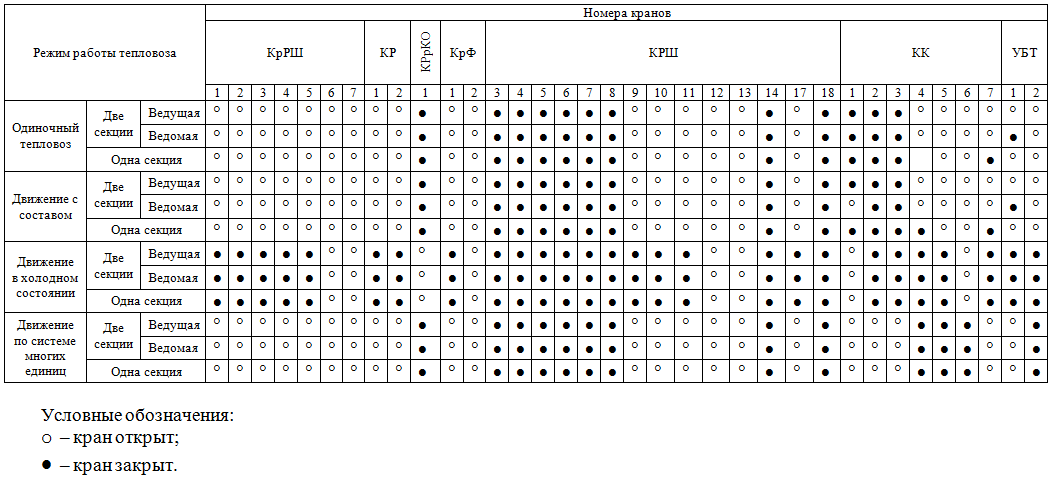

Таблица №5.2

Положение ручек разобщительных кранов

Необходимый запас воздуха на тепловозе создается компрессорным агрегатом АКВ 4,5/1 ПУ2-М1, состоящим из роторного винтового воздушного компрессора, электродвигателя постоянного тока, воздушного фильтра, маслоотделителя, блока охлаждения масла и газа, сепаратора, масляного фильтра, системы контроля, управления и защиты, запорно-регулирующих устройств, трубопроводных и кабельных соединений. Все оборудование скомпоновано на общей раме. Система контроля, управления и защиты выполнена на базе микропроцессорного программно-аппаратного комплекса и работает в автоматическом режиме.

Компрессорный агрегат КМ обеспечивает избыточное давление нагнетания 1,0МПа и производительность 4,5 м3/мин.

Для очистки и осушки сжатого воздуха, вырабатываемого компрессорным агрегатом, применяется система подготовки сжатого воздуха СПВ 4,5/1У2, которая является адсорбционным двухкамерным влагоотделителем с попеременно меняющимися фазами адсорбции и регенерации.

Система подготовки сжатого воздуха потребляет мощность не более 1 кВт, на регенерацию расходуется 15 %воздуха. В результате работы системы содержание твердых частиц в сжатом воздухе не превышает величины 2 мг/м3.

Кроме тормозных нужд, воздух расходуется также на автоматическое управление тепловозом: реверс, контакторы, песочную систему, звуковые сигналы и другие приборы.

На напорной трубе между компрессорным агрегатом и главным резервуаром РП установлены предохранительные клапаны КП1 и КП2, отрегулированные на давление 0,1±0,02 МПа (1±0,2 кгс/см2).

Главные резервуары снабжены водоспускными кранами. Давление в главных резервуарах и питательной магистрали должно быть от 0,75 до 0,9 МПа (от 7,5 до 9,0 кгс/см2), в тормозной магистрали – от 0,48 до 0,55 МПа (от 4,8 до 5,5 кгс/см2).

Тепловоз оснащен концевыми кранами и соединительными рукавами. Краны и соединительные головки концевых рукавов окрашены в цвета: красный – тормозная магистраль (ТМ), голубой – питательная магистраль (ПМ), зеленый – магистраль вспомогательного тормоза (МВТ).

Воздух из компрессорного агрегата, пройдя систему осушки и очистки воздуха, четыре главных резервуара РГ1 – РГ4, фильтр Ф2, подводится к устройству блокировки тормозов УБТ и крану машиниста КРМ. Далее от крана машиниста сжатый воздух поступает в тормозную магистраль ТМ, а через разобщительный кран с фильтром КрФ2 – к главной ЧГ и магистральной ЧМ частям воздухораспределителя ВР и запасному резервуару ЗР, расположенному в модуле тормозного оборудования. Одновременно от блокировочного устройства сжатый воздух из питательной магистрали через кран КРШ17 поступает к крану управления КУ.

Также из питательной магистрали через фильтр Ф4, кран КрФ1 и обратный клапан КО сжатый воздух поступает к следующим цепям в модуле тормозного оборудования:

- в питательный резервуар РП;

- к разобщительному крану КрРШ6, КрРШ7 и далее в реле давления РД1, РД2;

- через разобщительный кран КрРШ4 к реле давления РД3;

- к разобщительному крану КрРШ3 и через редуктор РЕД2 к электропневматическому вентилю В2;

- через разобщительный кран КрРШ5 к приводу жалюзи ЭДТ;

- к электропневматическому вентилю В1 электроблокировочного клапана КЭБ;

- через редуктор РЕД1 к пневматическому клапану К.

В зависимости от положения ручки КРМ и давления, на которое отрегулирован редуктор крана машиниста, создается определенное давление в тормозной магистрали, контролируемое по показаниям манометра МН1. Давление уравнительного резервуара контролируется по манометру МНЗ.

Для служебного торможения состава ручку крана машиниста №395М-3-01 перемещают в положение V, снижая давление в уравнительном резервуаре и тормозной магистрали в один прием на 0,06 – 0,08 МПа (0,6 – 0,8 кгс/см2). При этом воздухораспределитель разобщает тормозные цилиндры с атмосферой и сжатый воздух из ЗР через главную часть, клапан ПК1, переключательный орган ОП, переключательные клапаны ПК2, ПК3 наполняет резервуар РР объемом 1,5 л и поступает к управляющим полостям реле давления РД1 и РД2, при срабатывании на торможение реле давления РД1, РД2 перепускают воздух из питательного резервуара РП в трубопровод тормозных цилиндров.

Для экстренного торможения необходимо перевести рукоятку крана машиниста в положение VI. При необходимости можно также воспользоваться кнопкой экстренного торможения «КАЭТ», расположенной на пульте управления со стороны помощника машиниста. Для восстановления работы крана машиниста кнопку «КАЭТ» необходимо вернуть в предыдущее положение. Экстренное торможение происходит также при срабатывании электропневматического клапана автостопа и при разрыве тормозной магистрали.

Для отпуска тормоза ручку крана машиниста переводят в положение I (отпуск и зарядка) или II (поездное). При этом воздух из питательной магистрали поступает в тормозную магистраль, повышая в ней давление. В результате воздухораспределитель через реле давления РД1 и РД2 сообщает тормозные цилиндры с атмосферой, производя полный или ступенчатый отпуск в зависимости от режима торможения.

Для автономного отпуска тормоза локомотива при действии автоматического тормоза поезда напряжение с помощью кнопки отпуска тормозов «КОТ», расположенной на пульте управления, подается на электропневматический вентиль В1, который, воздействуя на переключательный орган ОП, перекрывает подачу воздуха от воздухораспределителя и сообщает реле давления РД1 и РД2, а значит, и тормозные цилиндры, с атмосферой.

При возврате кнопки «КОТ» электропневматический вентиль В1 остается под напряжением и отпуск продолжается до полного опорожнения тормозных цилиндров. Дальнейшее торможение тепловозом возможно только краном управления, который воздействует на переключательный клапан ПКЗ, перекидывает его и наполняет управляющие полости реле давления РД1, РД2 и тормозные цилиндры. При отпуске тормозов действие автоматических тормозов восстанавливается.

Кран управления предназначен для независимого управления тормозами тепловоза и имеет четыре тормозных положения. Каждому тормозному положению его ручки соответствует определенное давление воздуха в тормозных цилиндрах.

При постановке ручки крана КУ в одно из тормозных положений сжатый воздух из питательной магистрали через кран КУ поступает в управляющую полость реле давления РДЗ, расположенного в модуле тормозного оборудования. В результате этого реле РДЗ срабатывает на торможение и перепускает воздух из питательного резервуара РП через кран КрРШ4 и реле давления РДЗ к блокировочному устройству УБТ и далее через разобщительный кран КрРШ2 – в магистраль вспомогательного тормоза. Также воздух поступает к переключательному клапану ПКЗ и в реле давления РД1 и РД2. При срабатывании на торможение реле давления РД1 и РД2 перепускают воздух из питательного резервуара РП в трубопровод тормозных цилиндров.

Для отпуска тормозов ручку крана КУ переводят в поездное положение, при этом управляющая полость реле давления РД3 через кран КУ будет сообщаться с атмосферой, что приведет к срабатываю реле РД3 на отпуск и таким образом сжатый воздух из управляющих полостей реле давления РД1, РД2 будет выходить в обратном порядке в атмосферу через выпускной клапан реле давления РД3. Величина давления воздуха в тормозных цилиндрах будет зависеть от положения ручки крана КУ. Максимальное давление при торможении должно быть в пределах от 0,38 до 0,4 МПа (от 3,8 до 4,0 кгс/см2) и контролируется по показаниям манометра МН2.

Возможно дотормаживание краном управления при ступенчатом торможении автоматическим тормозом.

В модуле тормозного оборудования для контроля целостности тормозной магистрали установлены два датчика давления – ДД1 (дополнительной разрядки) и ДД2 (тормозных цилиндров).

При обрыве тормозной магистрали поезда или нарушении ее целостности происходит служебная дополнительная разрядка магистрали через воздухораспределитель. Когда появляется давление в канале дополнительной разрядки воздухораспределителя, срабатывает датчик ДД1, отключая тяговый режим тепловоза. При обеспечении питания тормозной магистрали через кран машиниста (в поездном положении его ручки) воздухораспределитель тепловоза не становится на режим торможения, на дисплее пульта управления появится сигнал «ОБРЫВ ТОРМОЗНОЙ МАГИСТРАЛИ», и тяговая нагрузка снимется.

Восстановление тягового режима возможно только после торможения и появления давления в тормозной камере воздухораспределителя выше 0,07 МПа (0,7 кгс/см2). При этом срабатывает датчик ДД2, пропадает индикация, и тяговый режим тепловоза восстанавливается. Свидетельством исправности устройства и целостности тормозной магистрали является кратковременный сигнал «ОБРЫВ ТОРМОЗНОЙ МАГИСТРАЛИ» во всех случаях служебных торможений.

Электропневматический клапан автостопа (КЭ) связан с тормозной и питательной магистралями через краны КРШ10 и КРШ11, которые перекрываются только при движении тепловоза в недействующем состоянии.

Тепловоз 2ТЭ25КМ оборудован также электродинамическим тормозом (ЭДТ). При замещении ЭДТ пневматическим тормозом подается напряжение на электропневматический вентиль В2. Сжатый воздух из ПМ через кран КрРШ3, редуктор РЕД2, переключательные клапаны ПК2 и ПКЗ поступает в управляющие полости реле давления РД1 и РД2, в тормозных цилиндрах создается равное давление, на которое отрегулирован редуктор РЕД2. Для отпуска тормозов напряжение с вентиля В2 снимается, при этом управляющие полости реле давления сообщаются с атмосферой через В2.

При переводе тепловоза в режим ЭДТ торможение автоматическим пневматическим тормозом исключается. В случае электрического торможения возможно пневматическое подтормаживание локомотива краном управления. При давлении от 0,13 до 0,15 МПа (от 1,3 до 1,5 кгс/см2) и выше электрическое торможение автоматически отключается. При снижении давления в тормозных цилиндрах до 0,05 МПа (0,5 кгс/см2) возможность применения электрического торможения восстанавливается.

При срыве электрического торможения в случае, если автоматический тормоз состава приведен в действие, автоматически приходит в действие пневматический тормоз локомотива. При нахождении рукоятки контроллера в положении II автоматически приходит в действие устройство замещения пневматическим тормозом. Давление в тормозных цилиндрах должно быть в пределах от 0,18 до 0,20 МПа (от 1,8 до 2,0 кгс/см2).

При разрыве секций двухсекционного локомотива происходит резкое снижение давления в ТМ и ПМ. Когда давление в ТМ становится ниже 0,25 МПа, срабатывает пневматический клапан К, который сообщает управляющие полости реле давления РД1 и РД2 с редуктором РЕД1, отрегулированными на давление от 0,38 до 0,4 МПа (от 3,8 до 4,0 кгс/см2).

Реле давления РД1 и РД2 наполняют ТЦ сжатым воздухом, находящимся в объеме резервуара РП. Для отпуска тормозов тепловоза необходимо устранить неисправность в тормозной и питательной магистралях (восстановить их целостность), а затем нажать кнопку отпуска тормоза «КОТ».

Для следования локомотива в недействующем состоянии в блоке предусмотрена установка разобщительного крана КрРКО между ПМ и ТМ. Разобщительный кран КрРКО включается только при следовании тепловоза в недействующем состоянии для заполнения питательной магистрали и резервуара РП через тормозную магистраль при включении тепловоза в общую тормозную магистраль состава.

В обеих кабинах управления устройство блокировки должно быть выключено, а ручки комбинированных кранов находиться в положении двойной тяги (закрыто). Ручки кранов управления должны быть установлены в последнее тормозное положение.

Дата: 2019-04-22, просмотров: 1433.