Технологичность конструкции при монтаже называется монтажной технологичностью.

Могут учитываться такие показатели, как степень заводской готовности, степень технологичности монтажных стыков и другие показатели. Основными составляющими технологичности являются сходность элементов по массе и размерам, рациональное укрупнение, соответствующее возможностям изготовления, транспортирования и монтажа; требуемая и имеющаяся возможности точности изготовления монтажных элементов.

Организационно монтаж может быть осуществлен по двум схемам: со склада (с мест раскладки) и с транспортных средств. В первом случае сборные элементы разгружаются на приобъектный склад или у места установки, откуда монтажным краном устанавливаются в проектное положение. Во втором - разгрузка и монтаж осуществляется как один цикл: с транспортного средства на место установки без перегрузки на приобъектный склад. Это позволяет ускорить выполнение монтажных работ, сократить затраты труда монтажников, эффективнее использовать краны, сократить территорию монтажной площадки и т.д. Однако не всегда выгодно использовать основной монтажный кран и задерживать на площадке транспортные средства.

Состав процесса монтажа строительных конструкций: доставка, складирование, приемка, строповка, подъем, подача конструкций к месту установки, установка, выверка и временное закрепление конструкций, расчет сечения стропа, подготовка элементов конструкций к монтажу.

Выполнение транспортных и подготовительных работ при монтаже строительных конструкций

При доставке сборных конструкций и элементов нужно соблюдать следующие требования:

• исключить возможность повреждения элементов;

• не перевозить элементы прочностью менее 70 % проектной прочности;

• соблюдать установленные габариты по высоте и длине.

Основной вид горизонтального транспорта при перевозке сборных элементов — автомобильный.

В горизонтальном положении транспортируются: колонны, балки, плиты перекрытий, лестничные марши и площадки.

В вертикальном или слегка наклонном положении перевозятся фермы и балки покрытия, стеновые панели и перегородки.

Деревянные конструкции, ввиду их малой жесткости, часто транспортируются в разобранном виде — пакетами.

Металлические конструкции обычно перевозят в виде отдельных отправочных марок, что связанно с их преимущественно централизованным изготовлением.

Обязательным условием транспортирования является соблюдение установленных дорожных габаритов. Без специального разрешения можно перевозить конструкции, если высотный габарит груженого транспортного средства не превышает 3,8 м, ширина — 2,5 м и свесы — 2 м. Длина автопоезда не должна превышать 20 м при наличии одного прицепа и 24 м — при двух и более прицепах.

Разгрузка сборных элементов производится складским краном или основным монтажным. При большом объеме разгрузочных работ такие операции предпочтительнее осуществлять складскими кранами (автомобильным или пневмоколесными), не отвлекая монтажный кран от основных работ.

Складирование сборных элементов может осуществляться на промежуточной площадке, под навесом, на приобъектном складе или непосредственно у места установки.

Железобетонные элементы в своем большинстве не требуют закрытого складского хранения, не боятся атмосферных осадков. Поэтому их обычно складируют на открытых, освещенных, спланированных с учетом стока воды и посыпанных (во избежание грязи) галькой или щебнем приобъектных складах в зоне действия монтажного крана по принципу: тяжелые элементы — ближе к местам подачи, легкие — дальше.

Положение при складировании элементов — близкое к проектному. Проходы устанавливаются шириной не менее 0,7 м: поперечные — через два ряда, продольные — через 25 м.

Металлические элементы чаще всего доставляются на промежуточные склады для укрупнительной сборки. Склады оборудуют специальными стеллажами или стендами.

Запас необходимых сборных конструкций должен быть достаточным для обеспечения бесперебойного выполнения монтажных работ. В зависимости от организации работ он может колебаться от нуля до полного объема, необходимого для строительства.

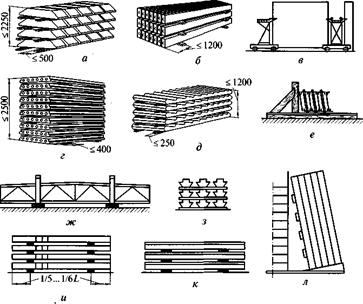

Рис.. Складирование сборных элементов:

а, б — фундаментов и балок в штабелях; в — перегородок в кассетах; г, д — плит перекрытий и лестничных маршей в штабелях; е, ж — стальных конструкций, прислоненных к упорам-стойкам; з, и, к — ригелей, колон, подкрановых балок в штабелях; л — стеновых панелей, прислоненных к пирамидам

Приемка сборных конструкций заключается в проверке: соответствия количества изделий сопроводительным документам; наличия марки отдела технического контроля (ОТК); отсутствия повреждений, деформаций, сколов; качества поверхностей; расположения закладных деталей; допускаемых отклонений размеров изделий.

Поставляемые сборные металлические конструкции сопровождают сертификатами, а железобетонные — паспортами. На каждую отгрузку конструкций завод выписывает накладную.

Элементы несущего каркаса (колонны, подкрановые балки, фермы и балки покрытий, ригели и др.) проверяют поштучно. Остальные элементы проверяют в выборочном порядке.

При обнаружении отклонений от проектных размеров, а также других дефектов составляют акт с вызовом в необходимых случаях представителей завода и транспортной организации. На основании этого акта решается вопрос о возможности использования дефектных конструкций или их исправления

Принятые конструкции сортируют, укладывают по маркам и регистрируют в журнале или комплектовочной ведомости. Восстановление дефектной маркировки и нанесение осевых рисок при их отсутствии осуществляют на складах до монтажа конструкций.

Наиболее часто встречающиеся дефекты металлических конструкций — погнутость отдельных стержней, фасонок в монтажных узлах, а также изгиб всего элемента.

Наиболее часто встречающийся дефект железобетонных кострукций — сколы поверхности бетона в пределах защитного слоя и покрытие закладных деталей цементной пленкой.

Укрупнение сборных конструкций производят в целях улучшения их технологичности или в тех случаях, когда из-за габарита или массы конструкцию невозможно привезти в целом виде.

Укрупнительную сборку производят непосредственно у мест установки в зоне действия монтажных механизмов или на специальных сборочных площадках. По первому варианту обычно укрупняются сборные железобетонные и металлические конструкции, по второму — типовые металлические конструкции.

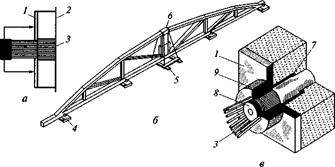

Рис. Укрупнение сборной железобетонной фермы:

а, в — торцы фермы при натяжении и заанкеривании канатной арматуры; б —общий вид фермы при укрупнении;

1 — распределительный лист; 2 — торец фермы; 3 — напрягаемая арматура; 4 — роликовая опора; 5 — кондуктор; 6 —струбцина; 7 — патрубок; 8 — анкерная пробка; 9 — анкерная колодка

Из железобетонных конструкций чаще всего укрупняют фермы пролетами более 18 м и высокие колонны многоэтажных зданий; из металлических — высокие колонны, фермы, подкрановые балки большой массы, блоки покрытия размером на ячейку.

Место укрупнительной сборки в зоне монтажа может быть оборудовано на проектных отметках (на подмостях) или на стеллажах, стендах и кондукторах. При этом желательно, чтобы высота выполнения сборочных операций была на уровне 0,8 м.

Временное усиление конструкций производят в тех случаях, когда нет уверенности, что при подъеме будет обеспечена их прочность. В основном это относится к монтажу металлических ферм пролетом более 24 м, пояса которых могут оказаться недостаточно устойчивыми.

Ферма представляет собой конструкцию, плохо работающую из плоскости, при кантовке она может деформироваться, поэтому фермы рекомендуется поднимать, используя специальную траверсу, которая накладывается с помощью крана.

Если по каким-либо причинам нельзя применить строповку, обеспечивающую устойчивость узлов и поясов фермы, то временно усиливают узлы и один из поясов. Чаще всего к нижнему или верхнему поясу фермы на расстоянии 0,8... 1 м друг от друга закрепляют болтами или хомутами пластины, трубы или швеллеры.

Чтобы обеспечить безопасные условия труда рабочих на высоте, монтируемые конструкции обустраивают подмостями, люльками, ограждениями и другими временными монтажными и такелажными приспособлениями. Монтажные приспособления оснащаются стальными или капроновыми канатами, выполняющими роль расчалок, оттяжек. Для облегчения выверки и крепления сборных элементов используют распорки, подкосы, тяги.

В местах примыкания балок и ферм на колонны навешивают площадки с ограждением, совмещенные с лестницами. Для безопасного прохода монтажников вдоль ферм и подкрановых балок натягивают страховочные канаты, за которые монтажники закрепляют карабины страховочных поясов. К крайним плитам покрытия прикрепляют временные ограждения.

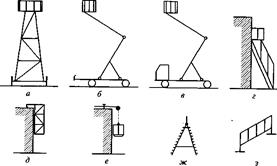

Рис. Схема монтажных приспособлений, обеспечивающих безопасность работ при возведении гражданских зданий: а, б, в — передвижные башни, вышки, автовышки; г — приставные лестницы; д, е — навесные площадки и люльки;

ж — стремянки; з — ограждения

Подготовка конструкций к монтажу заключается в обеспечении их безопасного подъема и подачи к месту монтажа.

При подготовке конструкций необходимо:

• проверить марки конструкций, установить их фактическую массу, отметить положение центра тяжести;

• осмотреть исправность болтов и петель, проверить наличие бирок с указанием даты их испытаний;

• на элементы, по виду которых трудно определить места расположения рабочей арматуры, нанести соответствующие метки;

• проверить размеры конструкций, нанести недостающие осевые и другие риски, необходимые для точной установки элемента;

• оснастить длинномерные конструкции не менее чем двумя оттяжками для предотвращения их раскачивания при подъеме;

• проверить надежность местопирания и прочность стыков ранее установленных конструкций.

Выполнение монтажных работ связано с применением различных приспособлений (монтажной оснастки), обеспечивающих безопасные условия труда. К элементам оснастки относятся приспособления для подъема (такелаж) и для выверки и закрепления конструкций.

Приспособления для подъема — стропы, траверсы и захваты. При выверке и временном закреплении используются клинья, расчалки, распорки, кондукторы, подкосы, тяги и др.

Основными элементами большинства такелажных приспособлений являются стальные, пеньковые или капроновые канаты.

При проверке пригодности такелажных приспособлений перед выполнением монтажных работ в первую очередь необходимо обращать внимание на то, чтобы на канатах не было петель или узлов, выпучивания прядей или перекруток, признаков поверхностного износа, порванных прядей или отдельных проволок.

Дата: 2019-04-23, просмотров: 478.