В целях торможения развития микроорганизмов, ферментативных и физико-химических процессов температуру молочного сырья понижают до 2−8 ºС и хранят его при этой температуре до переработки.

В зависимости от конечной температуры охлаждения в продуктах в большей или меньшей степени могут протекать физико-химические процессы, обусловленные действием ферментов и микробиологическими процессами.

Понижение температуры приводит к подавлению жизнедеятельности микроорганизмов. Эффект воздействия низких температур на микробную клетку основан на нарушении сложной взаимосвязи метаболических реакций и повреждении механизма переноса растворимых веществ через клеточную мембрану. Наряду с этим имеет место изменение качественного состава микрофлоры. Некоторые группы микроорганизмов (психрофилы) способны достаточно быстро размножаться при температуре 0−5 ºС. Таким образом, охлаждение продуктов до низких температур не исключает возможности его микробиологической порчи, так как возбудителями порчи белоксодержащих продуктов являются преимущественно гнилостные бактерии.

Эффективность подавления жизнедеятельности микроорганизмов зависит не только от конечной температуры, но и от скорости охлаждения.

При отведении теплоты замедляется тепловое молекулярное движение и изменяется состояние компонентов молока, прежде всего с преобладающим числом гидрофобных связей. Наибольшим числом гидрофобных связей обладает казеин. При температуре около 60 ºС прочность гидрофобных связей самая высокая. По мере снижения температуры сила гидрофобных связей ослабевает, агломераты распадаются на более мелкие образования. Дезагрегация обратима, но только частично, причем обратный процесс протекает с меньшей скоростью. Поэтому после хранения молока длительное время при температуре 2−6 ºС способность его к свертыванию сычужным ферментом заметно ухудшается. Сгусток, полученный в результате свертывания долго хранившегося при низкой температуре молока, характеризуется меньшей прочностью и способностью к синерезису.

Неустойчивость гидрофобных связей приводит к усилению активности ферментов, в первую очередь ксантиноксидазы и каталазы, связанных с казеином и белковыми компонентами жировых шариков в оболочке. При охлаждении они начинают десорбировать в плазму с поверхности оболочек жировых шариков, увеличивается их концентрация в плазме молока, что может вызвать появление индуцированного окисленного вкуса. Ксантиноксидаза катализирует окисление многих альдегидов до кислот, а каталаза – окисление пероксидами ненасыщенных жирных кислот и спиртов. При низкой скорости охлаждения, например в течение 20 ч с 37 до 6 ºС, происходит значительная десорбция ксантиноксидазы. При высокой скорости охлаждения, например в течение 4 ч до тех же температур, десорбция этого фермента незначительна.

Кроме названных ферментов, вследствие ослабления гидрофобных связей при охлаждении и дестабилизации оболочек жировых шариков при перемешивании охлажденного молока повышается активность липаз и протеиназ, значительная часть которых связана с казеином. При этом повышается вероятность появления индуцированного липолиза и протеолиза, что ведет к появлению горького и прогорклого привкусов в молоке, хранившемся длительно при низких температурах.

При охлаждении молочного сырья и молочных продуктов происходят частичное отвердевание и кристаллизация молочного жира в жировых шариках, что и приводит к ослаблению связей в оболочках, так как глицеридный слой теряет эластичность и становится более подверженным механическим воздействиям. Процесс отвердевания и кристаллизации молочного жира при охлаждении используется как технологический прием при производстве сметаны и масла из сливок.

Охлаждение и хранение охлажденного молочного сырья приводит к разрушению витаминов. Например, витамин С разрушается на 18 % при хранении охлажденного молока 2 сут и на 67 % при хранении охлажденного молока 3 сут.

При охлаждении происходит изменение состава микрофлоры сырого молока – замедляется рост мезофильной и термофильной микрофлоры, начинают преобладать психрофильные бактерии, развивающиеся при температурах от 5 до 15 ºС. Психрофильные микроорганизмы выделяют термостабильные протеолитические и липолитические ферменты, сохраняющие свою активность после тепловой обработки, поэтому они представляют наибольшую опасность для качества молочного сырья и молочных продуктов.

В связи с тем, что охлаждение определенным образом влияет на компоненты и состав микрофлоры молочного сырья и молочных продуктов, нежелательно при производстве молочных продуктов, и особенно сыров и творога, использовать длительно хранившееся при низких температурах молочное сырье.

Пастеризация молока

Термин «пастеризация» получил название по имени французского ученого Луи Пастера, впервые предложившего тепловую обработку для предотвращения нежелательного брожения в вине.

Основная цель пастеризации – уничтожение патогенной и токсинообразующей микрофлоры и инактивация ферментов, вызывающих порчу молока. В результате исключается передача через молоко и молочные продукты инфекционных заболеваний и обеспечивается более длительный срок хранения.

В молоко от больной коровы, с рук переболевшего персонала, загрязненного корма, питьевой воды, посуды и т. д. могут попасть такие патогенные микроорганизмы, как кишечная палочка, возбудители туберкулеза, бруцеллеза, чумы, сибирской язвы и т. д. Эти заболевания могут через молоко передаться человеку. Стойкость различных патогенных микроорганизмов к температуре неодинакова. Как правило, патогенные микроорганизмы погибают при относительно невысоких температурах. Наиболее стойкой к нагреванию из неспорообразующих микроорганизмов является туберкулезная палочка.

Считают, что возбудитель туберкулеза погибает при температурах 60−65 ºС в течение 30 мин. Остальная неспорообразующая патогенная микрофлора погибает при более низких температурных режимах, чем туберкулезная палочка. В связи с этим при обосновании режимов пастеризации молока за основу принимают тепловую устойчивость туберкулезной палочки.

Одними из санитарно-показательных микроорганизмов, которые могут привести к различного рода токсикозам и кишечным отравлениям, являются бактерии группы кишечной палочки. Наличие этих бактерий в молоке говорит о нарушении требуемых санитарно-гигиенических условий производства молока. Они не выдерживают нагревания молока до 60 ºС в течение 30 мин.

С помощью пастеризации в молоке можно уничтожить лишь вегетативные формы микрофлоры, так как наличие спор повышает тепловую устойчивость микроорганизмов на 10−15, а иногда и на 50 ºС.

Нагревание молочного сырья до температур пастеризации приводит к инактивации ферментов, тепловая устойчивость которых также индивидуальна, как и тепловая устойчивость микроорганизмов. Температурные режимы пастеризации, принятые в молочной промышленности, полностью инактивируют щелочную фосфатазу. Известно, что после нагревания молока до 65 ºС в течение 30 мин фосфатаза в нем не обнаруживается. Тепловая инактивации фосфатазы используется в молочной промышленности для определения эффективности пастеризации молока при производстве цельномолочных продуктов.

При тепловой обработке необходима максимально возможная эффективность воздействия на весь спектр микрофлоры молока и ферменты и минимальное воздействие на составные части молока, т. е. сохранение его свойств.

В основе бактерицидного действия высоких температур на микроорганизмы лежит повреждение рибосом, денатурация ферментных и мембранных белков.

Чтобы микробная клетка погибла, при определенной температуре необходима определенная продолжительность выдержки. Эта выдержка затрачивается как на нагревание самой микробной клетки, так и на протекание сложных биохимических процессов, приводящих в конечном итоге к гибели микроорганизма.

Теоретические основы пастеризации описываются уравнением Дальберга; они дополнены Г.А. Куком применительно к туберкулезной палочке:

lnτтеор = α – βt,

где τтеор – время воздействия температуры, с; α, β – коэффициенты, которые, по данным Кука, для туберкулезной палочки имеют соответственно значения 36,84 и 0,48; t – температура пастеризации, ºС.

Уравнение Дальберга−Кука показывает взаимосвязь температуры и времени для разрушения микроорганизмов и ферментов. Уничтожение микроорганизмов и инактивация ферментов от теплового воздействия протекают не мгновенно, а по истечении некоторого времени. На производстве фактическое время выдержки τфакт при тепловой обработке молочного сырья не должно быть меньше теоретических значений τтеор. При τфакт = τтеор процесс пастеризации считается проведенным правильно; при τфакт < τтеор – процесс пастеризации не обеспечивает безопасность продукта; при τфакт >τтеор – процесс пастеризации излишне длителен. Средний эффект пастеризации равен отношению tфакт /tтеор. По предложению Кука эта величина была названа критерием Пастера и стала обозначаться символом Ра.

Для завершения процесса пастеризации и обеспечения безопасности молочных продуктов критерий Пастера должен быть равен единице или быть больше ее. Оптимальным считается процесс, когда tфакт =tтеор и Ра =1.

На основании теоретических выводов для производства молочных продуктов были разработаны три режима пастеризации молочного сырья, обеспечивающие уничтожение туберкулезной палочки, бактерий группы кишечной палочки и других патогенных микроорганизмов и инактивацию ферментов:

− длительная пастеризация t = 65 °С, τ = 30мин;

− кратковременная пастеризация t = 71–74 °С, τ = 15 с;

− мгновенная пастеризация t = 85 °С без выдержки.

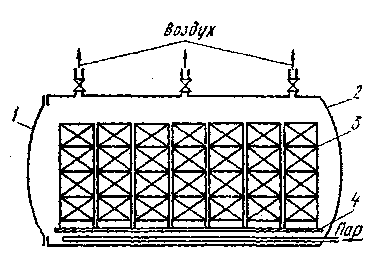

Длительная пастеризация гарантирует надежное уничтожение патогенных микроорганизмов, однако ее проводят в аппаратах большой емкости, что не рационально для крупных производств. В настоящее время для длительной пастеризации используют универсальные молочные танки ТУМ–1200, ванны длительной пастеризации ВДП–600, ВДП–1000 и др. Эти резервуары используют для производства молочных продуктов в небольших объемах и для производства заквасок.

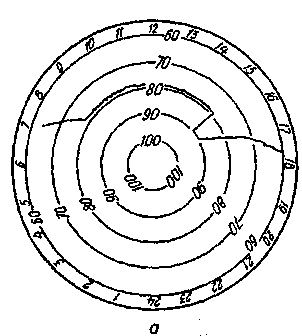

Наиболее широкое применение в промышленности получили пастеризационно-охладительные установки пластинчатого типа с трубчатыми и емкостными выдерживателями. Эти установки позволяют осуществлять пастеризацию и последующее охлаждение молока в тонкослойном потоке с автоматическим регулированием температуры, а также возврат недопастеризованного молока на повторную пастеризацию. Контроль температуры пастеризации ведут по термограммам (рис.2.12), которые должны храниться на предприятии не менее года.

Рис. 2.12. Термограмма пастеризации молока

Эффективность пастеризации выражают отношением количества микроорганизмов, уничтоженных пастеризацией, к количеству бактерий, содержавшихся в исходном молоке. Эффективность пастеризации должна достигать 99,5−99,98 %.

На производстве не реже 1 раза в декаду контролируют эффективность пастеризации молочного сырья (после секции охлаждения пастеризационной установки) по трем показателям: бактерии группы кишечной палочки не должны быть обнаружены в 10 см3 молока; проба на фосфатазу должна быть отрицательной; общее количество мезофильных аэробных и факультативно-анаэробных микроорганизмов (КМАФАнМ) не должно быть выше 10000 в 1 см3.

Эффективность пастеризации молочного сырья при производстве различных молочных продуктов зависит не только от температуры и продолжительности процесса. Большое значение имеет первоначальное бактериальное обсеменение и механическая загрязненность молока.

Режимы кратковременной пастеризации (72 °С с выдержкой 15 с) пригодны лишь для высококачественного по бактериальным показателям свежего сырого молока.

Поэтому в производственных условиях применяют более жесткие режимы пастеризации. Так, при производстве пастеризованного молока на отечественных пастеризационно-охладительных установках молоко пастеризуют при температуре 74−78 °С с выдержкой 20−25 с.

Технология кисломолочных напитков (кефир, простокваша, йогурт и др.) предусматривает длительный процесс сквашивания при оптимальной температуре развития не только микрофлоры заквасок, но и остаточной микрофлоры сырого молока. С повышением температуры пастеризации молока увеличивается прочность сгустков и снижается интенсивность отделения сыворотки от сгустка (синерезис). Эти свойства сгусток приобретает благодаря денатурации сывороточных белков, происходящей при высоких температурах пастеризации. Денатурированные сывороточные белки образуют с казеином комплексы и участвуют в образовании структуры белковых сгустков при коагуляции казеина. Для увеличения прочности белковых сгустков и предотвращения выделения сыворотки во время хранения при производстве кисломолочных напитков применяют следующие режимы пастеризации: 85–87 °С с выдержкой 10–15 мин; 90–94 °С с выдержкой от 2 до 8 мин; 95–99 °С с выдержкой от (40±20) мин (варенец) до 3–5 ч (ряженка). Эти режимы обеспечивают безопасность продукта с точки зрения санитарно-гигиенических требований и придают ему направленные технологические и органолептические свойства.

При производстве творога и сыра понижают температуру пастеризации молока для уменьшения прочности белковых сгустков и повышения интенсивности отделения сыворотки от сгустка (усиливается синерезис). Температура пастеризации молока при выработке всех видов творога обычно не превышает 80 °С для того, чтобы степень денатурации сывороточных белков была невысока. Этим обеспечивается низкая влагоудерживающая способность казеинового сгутка, сывороточные белки по большей части не образуют с ним комплексы и выделяются вместе с сывороткой. Однако температура пастеризации при производстве творога может быть выше 80 °С (с целью увеличения выхода готового продукта) при условии, что в последующем белковый сгусток будет подвергнут тепловой обработке для усиления синерезиса.

Самая низкая температура пастеризации молока применяется при производстве твердых сычужных сыров (72−76 °С с выдержкой 20−25 с), так как в этом случае имеет место минимальная степень денатурации сывороточных белков для обеспечения наименьшей влагоудерживающей способности сырного зерна. Учитывая низкую температуру пастеризации, необходимо применять высококачественное молочное сырье для производства сыров, чтобы обеспечить микробиологическую безопасность продукта. Поэтому наряду с пастеризацией в производстве сыров применяют бактофугирование молока.

При выработке высокожирных продуктов (сметаны, масла) применяют более высокие режимы тепловой обработки сырья. Это связано с тем, что жир плохо проводит тепло, и требуются более высокие температуры для обеспечения микробиологической безопасности продукта. Причем, чем выше массовая доля жира в сырье, тем выше температура пастеризации. При производстве питьевых пастеризованных сливок температура пастеризации варьирует от 78−80 °С (сливки с массовой долей жира 8−10 %) до 85−87 °С с выдержкой 15−20 с (сливки с массовой долей жира 20−35 %). При выработке сметаны рекомендованы режимы: 84−88 °С с выдержкой от 2 до 10 мин и 90−94 °С с выдержкой 20 с. В технологическом процессе производства сливочного масла режимы пастеризации сливок несколько выше, так как это продукт более длительного хранения, чем пастеризованные сливки и сметана. Готовый продукт не должен содержать ферменты молока – липазу, галактазу, пероксидазу, которые разрушаются при температуре выше 85 °С. Повышение температуры пастеризации сливок при производстве масла обусловлено также необходимостью образования сульфгидрильных групп, которые появляются при денатурации сывороточных белков. Они понижают окислительно-восстановительный потенциал плазмы и выступают в роли антиокислителей.

При производстве молочных консервов температура пастеризации молока находится в пределах 95−105 °С из-за необходимости обеспечения более длительного хранения продуктов.

Самый жесткий режим пастеризации при производстве заквасок – 95 °С с выдержкой в течение 30 мин.

После того, как проведена пастеризация, и микрофлора в нужной степени инактивирована, молоко подвергают немедленному охлаждению по следующим соображениям:

− под действием высоких температур одновременно с уничтожением микроорганизмов происходит разрушение естественной антибактериальной системы молока, поэтому появляется необходимость в применении искусственных приемов защиты молока от сохранивших свою жизнедеятельность микроорганизмов;

− молоко необходимо предохранить от поражения вторичной микрофлорой, которая может попасть в него из плохо вымытых участков трубопроводов и оборудования, воздуха, через воду, руки рабочих.

Стерилизация молока

Стерилизация – это тепловая обработка молочного сырья при температурах выше 100 °С с целью уничтожения всех вегетативных и споровых форм бактерий и инактивации ферментов.

Требуемая для стерилизации температура и продолжительность ее воздействия находится в прямой зависимости от количества и вида спорообразующей микрофлоры молока.

Споровые формы микроорганизмов попадают в молоко в основном при нарушении санитарно-гигиенических правил мойки и дезинфекции оборудования, транспортировки и обработки молока на заводах.

Содержание споровых форм микроорганизмов зависит от общей бактериальной обсемененности молока: чем она выше, тем больше содержание спор, поэтому на стерилизацию необходимо направлять молоко с невысокой бактериальной обсемененностью.

Эффективность стерилизации определяют с помощью показателя, который представляет собой логарифм отношения количества спор в стерилизованном продукте Ск к количеству спор в исходном продукте Сн в одном и том же объеме:

Е = lg (Ск / Сн).

Эффективность стерилизации должна находиться в пределах 9–10. Это означает, что при эффективности стерилизации, равным 9 содержание спор микроорганизмов уменьшилось при стерилизации с 1000 в 1 см3 до 1 в 1000 л.

Начальная концентрация споровых микроорганизмов в молоке оказывает существенное влияние на эффективность стерилизации: чем выше начальное содержание спор, тем при одной и той же эффективности стерилизации больше спор остается в продукте. Количество споровых форм в молоке, предназначенном для стерилизации, не должно превышать 1000 в 1 см3.

Эффективность стерилизации находится в прямой зависимости от температуры и продолжительности ее воздействия. С повышением температуры требуется меньшее время для достижения одной и той же эффективности стерилизации:

Температура, °С 110 115 120 130 135 140 150

Продолжительность, мин, 35−40 20−30 15 1

с 30 10 1

С повышением температуры споры разрушаются намного быстрее, чем происходят изменения в молоке, приводящие к изменению его качества. При увеличении температуры на каждые 10 °С после 100 °С разрушение термофильных спор повышается в 11 раз, мезофильных в 30 раз, а изменение качественных показателей молока в 2,5–3 раза. Поэтому с целью сохранения качественных показателей молока при стерилизации применяют высокие температуры с кратковременной выдержкой.

В молочной промышленности молочное сырье стерилизуют по трем принципиальным схемам:

− одноступенчатая в упаковке – после розлива молока в упаковку и ее герметичной укупорки при 115–120 °С с выдержкой 15–30 мин;

− двухступенчатая – предварительная стерилизация молочного сырья в потоке при температуре 130–150 °С с выдержкой в течение нескольких секунд, а затем вторичная стерилизация после розлива в упаковку и герметичной укупорки при 115–120 °С с выдержкой в течение 15–20 мин;

− одноступенчатая с асептическим розливом – косвенная или прямая стерилизация молочного сырья при температуре 135–150 °С с выдержкой в течение нескольких секунд с последующим фасованием в асептических условиях в стерильную тару.

В зависимости от особенностей производства и фасования готового продукта молочное сырье стерилизуют периодическим или непрерывным способами.

|

|

Стерилизацию периодическим способом проводят, помещая продукт в упаковке (стеклянных или пластмассовых бутылках, в ламинированных пакетах) в автоклав и создавая в нем разрежение 0,08 МПа, что соответствует температуре 121 ºС. При этой температуре продукт выдерживается 15–30 мин. Затем температуру снижают до 20 ºС (рис. 2.13).

Рис. 2.13. Схема стерилизатора периодического действия:

1 – крышка; 2 – стерилизационная камера; 3 – стопки корзин;

4 – пол стерилизатора

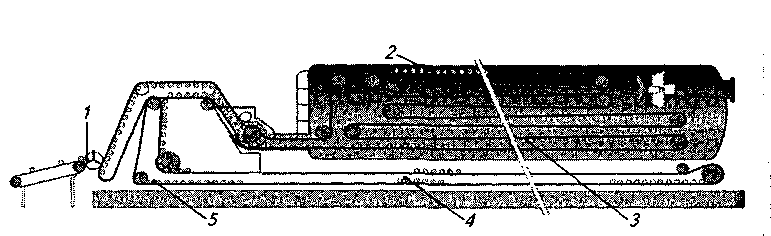

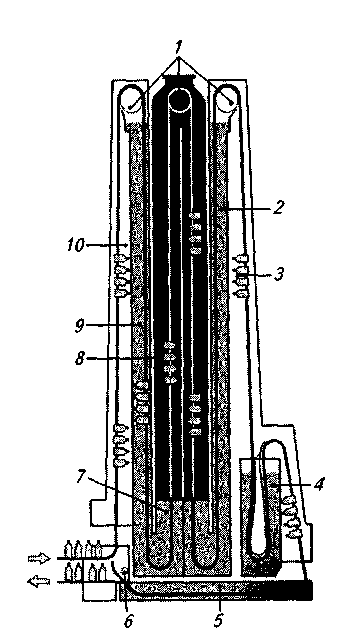

Стерилизация непрерывным способом в упаковке осуществляется в гидростатических башенных стерилизаторах (рис.2.14). Фасованный в бутылки продукт подается в первую башню стерилизатора, где нагревается до 84−86 ºС. Во второй башне продукт в бутылках нагревается до температуры 115–125 º и выдерживается в зависимости от объема бутылки 20–30 мин. В третьей башне стерилизатора бутылки охлаждаются до температуры 60−70 ºС, в четвертой – до 35−45 ºС.

Дальнейшее охлаждение идет в камере хранения продукта. Весь цикл обработки в башенном стерилизаторе составляет примерно 1 ч.

Стерилизация молочного сырья после розлива в упаковку в горизонтальном ротационном стерилизаторе с клапанным затвором (рис. 2.15) осуществляется при температуре 132−140 ºС в течение 10−12 мин. Весь цикл обработки составляет 30−35 мин.

Рис.2.14. Гидростатический башенный стерилизатор непрерывного действия:

1 – верхние валы и колеса с индивидуальным приводом; 2, 3, 4, 5, 6 – соответственно 1-, 2-, 3-, 4-я и заключительная стадии охлаждения; 7 – 3-я стадия нагрева; 8 – стадия стерилизации; 9 – 2-я стадия нагрева; 10 – 1-я стадия нагрева

|

|

Рис. 2.15. Горизонтальный ротационный стерилизатор с клапанным затвором:

1 – автоматическая загрузка бутылок; 2 – секция стерилизации; 3 – область предварительного охлаждения; 4 – заключительное охлаждение при

атмосферном давлении; 5 – выгрузка с контейнера

При стерилизации молочного сырья в таре оно испытывает длительное тепловое воздействие, которое необходимо для нагрева его до температуры стерилизации и выдержки при этой температуре. Наибольшее температурное воздействие испытывает продукт у стенки упаковки. При данном способе стерилизации в продукте происходят изменения вкуса и цвета, понижается его пищевая ценность.

Наиболее прогрессивной является стерилизация молока в потоке (ультрапастеризация) при температуре 135–150 °С с выдержкой в течение нескольких секунд и последующим фасованием в стерильную тару в асептических условиях. При фасовании молока и молочных продуктов в асептических условиях применяют пакеты из комбинированного материала, пластмассовые и стеклянные бутылки, металлические банки. Ультрапастеризация молока обеспечивает уничтожение в нем бактерий и их спор, инактивацию ферментов при минимальном изменении его вкуса, цвета и пищевой ценности.

Весь процесс стерилизации, охлаждения и фасования продукта проходит в асептических условиях. Соотношение температуры и продолжительности ее воздействия определяется требуемой эффективностью стерилизации и имеет большое значение для качества продукта.

Верхним значением температуры стерилизации в потоке является температура 150 °С, так как даже кратковременная выдержка при этой температуре может привести к нежелательным изменениям качества продукта; с другой стороны, очень сложно технологически обеспечить быстрый нагрев до 150 °С и быстрое охлаждение. Нижним температурным пределом стерилизации является температура 135 °С, так как ниже этой температуры эффективность стерилизации недостаточна при кратковременной выдержке. Увеличение продолжительности выдержки нежелательно, так как снижается качество продукта.

Ультрапастеризацию молочного сырья в потоке с асептическим розливом проводят с использованием двух способов нагрева:

− прямого (пароконтактного) нагрева;

− косвенного (непрямого) нагрева молока через теплопередающую поверхность.

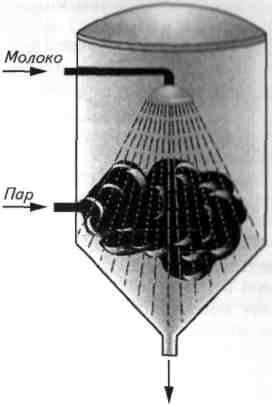

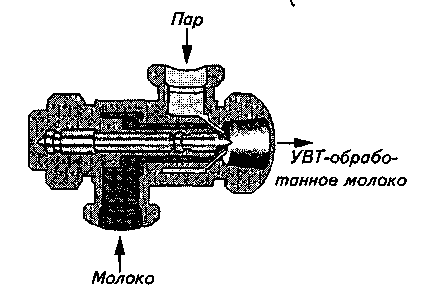

При прямом нагреве продукт и греющая среда находятся в непосредственном контакте, то есть смешиваются. Нагрев продукта может осуществляться двумя способами: инжекцией пара в молоко либо распылением молока в среде перегретого пара. В первом случае очищенный пар под большим давлением вводится в молоко, нагревая его за доли секунды до температуры 140–145 °С (рис.2.16). Во втором случае молоко распыляется в среде перегретого пара в виде капель, струи или пленки (рис. 2.17). После нагрева молоко подается в выдерживатель на 1–3 с.

Рис. 2.16. Патрубок инжекции пара в молоко в пароконтактной

установке для ультрапастеризации молока

Основным преимуществом прямого нагрева является мгновенный нагрев всей массы продукта без теплопередающей поверхности, при этом воздействие на молочное сырье минимальное. Стерилизационные установки прямого нагрева могут работать в течение длительного времени без промежуточной мойки (при сырье высшего качества до 15 ч).

К недостаткам такого способа можно отнести то, что молочное сырье вступает в прямое воздействие с нагревающей средой. Это заставляет предъявлять более высокие требования с сырью и пару, который применяют для нагрева.

|

|

Рис. 2.17. Стерилизационная камера нагрева молока путем

впрыскивания его в пар

Молочное сырье должно обладать высокой термоустойчивостью, а пар должен подвергаться особой очистке, чтобы не быть источником загрязнения стерилизованного молока. Он должен быть без посторонних привкусов и запахов, полученным из питьевой воды в специальных парогенераторах.

Кроме того, в результате прямого нагрева молочное сырье имеет повышенную влажность из-за попадания в него конденсата, в который превращается пар при соприкосновении с более холодным молоком. Конденсат удаляется из молока в вакуум-камере, куда поступает стерилизованное молоко из выдерживателя. В вакуум-камере поддерживается разрежение 0,04 МПа, при котором молоко кипит при температуре около 80 ºС. Конденсат, попавший в молоко в камере стерилизации, удаляется вместе с паром из молока при кипении. При прямом нагреве коэффициент регенерации тепла составляет 40–50 %.

При косвенном нагреве продукт и греющая среда разделены теплопередающей стенкой. В результате нагрева молока до 135–138 °С в течение 6–12 с обеспечивается необходимая эффективность стерилизации. Повышение температуры стерилизации и продолжительности выдержки не рекомендуется, так как на теплопередающих поверхностях увеличивается пригар, снижается пищевая ценность молока, изменяются его вкус и цвет.

Косвенный нагрев при ультрапастеризации молока может осуществляться в пластинчатых и трубчатых теплообменниках.

Преимущества косвенного нагрева заключаются в том, что в стерилизационных установках можно использовать любой пар; процесс стерилизации молочного сырья более простой, надежный; регенерация тепла составляет 70–80 %.

Основной недостаток установок косвенного нагрева состоит в том, что они не могут работать длительное время без промежуточной мойки. Длительность их работы зависит от качества исходного сырья: при хорошем качестве сырья продолжительность работы установок составляет не более 6 ч, при низком – снижается до 4 ч.

Главная трудность при использовании косвенных систем нагрева, особенно с пластинчатыми теплообменниками, заключается в образовании пригара в секциях предварительного нагрева и стерилизации. Эти отложения образуются из денатурированных сывороточных белков и солей кальция и магния.

Качество молока, полученного при стерилизации в установках прямого и косвенного нагрева, практически не отличается, поэтому при выборе типа стерилизационной установки исходят из экономической целесообразности, условий эксплуатации, вида стерилизуемого продукта и качества исходного сырья.

В отечественной молочной промышленности качество готового стерилизованного продукта определяют на соответствие требованиям промышленной стерильности. Промышленно стерильным является продукт, определяемый как не содержащий микроорганизмы, рост которых происходит при широко распространенных условиях.

Для исследования продукта на соответствие требованиям промышленной стерильности отобранные упаковки со стерилизованным молоком выдерживают в течение 3-5 сут при температуре 37 ºС. После этого проводят визуальный осмотр упаковки. При вздутии упаковки продукт считают не отвечающим требованиям промышленной стерильности. Упаковку без внешних признаков порчи продукта вскрывают и проводят органолептический анализ. Продукт отвечает требованиям промышленной стерильности, если не установлено изменений консистенции и вкуса. После термостатной выдержки допускаются изменения титруемой кислотности не более чем на 2°Т, КМАФАнМ не более 10 КОЕ/см3 (г).

Дата: 2019-04-23, просмотров: 502.