2.15.1. Поперечный шаг коллекторов S2k , [мм]:

2.15.2. Продольный шаг коллекторов S1k выбирается исходя из следующих соображений.

Расстояние между центрами двух соседних отверстий в обечайках и выпуклых днищах по наружной поверхности должно быть не менее 1,4 диаметра отверстия или 1,4 полусуммы диаметров отверстий, если диаметры различны.

Диаметр отверстия будет примерно равен (чуть больше) наружному диаметру коллектора теплоносителя Dотв » dкн. Тогда минимальное расстояние между коллекторами (на рисунке обозначено символом «x») будет: x = 1,4dкн

Минимальное значение продольного шага коллекторов S1k составит, [мм]:

если (S2k)2 > (1.4 dкн)2,

то S1k = dкн,

иначе

При этом, если значение S1k получится меньше dкн, то нужно принять S1k = dкн.

2.16. Длина центральной обечайки корпуса ПГ (Lц.об.) обычно составляет одну треть длины всей обечайки Lц.об. = (1/3)×L. Но нужно проверить достаточно ли этого значения для соблюдения всех норм расположения отверстий:

· расстояние от края шва стыкового сварного соединения до оси отверстий под развальцовку или приварку труб должно быть не менее 0,9 диаметра отверстия.

· расстояние от края отверстия д.б. не менее двойной толщины листа (детали).

Поэтому минимальная длина центральной обечайки может быть определена следующим образом:

Lц.об.мин = 2×(0.9 dкн) + S1k , [мм]

Если полученное значение будет меньше Lц.об., то значение Lц.об. должно быть скорректировано:

Lц.об. = Lц.об.мин.

2.17 Длина каждой из двух крайних обечаек оставит:

Lкр.об. = (L – 2bдн – Lц.об.)/2

2.18. Результаты расчетов следует свести в таблицу:

| Величина | Единица измерения | скорость теплоносителя, м/с | ||||

| 2 | 3 | 4 | 5 | 6 | ||

| Lср трубок | мм | |||||

| Lмах | мм | |||||

| Lмin | мм | |||||

| L корпуса | мм | |||||

| S1/S2 | мм |

| ||||

| h1 | мм |

| ||||

| h2 | мм | |||||

| h3 | мм |

| ||||

| h4 | мм |

| ||||

| h5 | мм |

| ||||

| D1 | мм | |||||

| D2 | мм | |||||

| D корпуса | мм | |||||

| DD | % | |||||

| n | шт | |||||

| n1 |

| |||||

| n2 | ||||||

| ZКОР(центр) | шт |

| ||||

| bсв(центр) | мм | |||||

| bсв(перифер) | мм | |||||

| bДН | мм | |||||

| S1k | мм | |||||

| S2k | мм | |||||

| Lц.об | мм | |||||

| Lкр.об | мм | |||||

Примечания:

1) Все значения, выраженные в миллиметрах, подлежат округлению до целых.

2) Значения, выходящие за границы допустимого диапазона, должны быть каким-либо образом отмечены. Параметры, требующие особого внимания:

· средняя длина трубки: Lср >14 м,

· длина самой длинной трубки: Lмах >16 м,

· диаметр корпуса: D>4,2 м,

· различие диаметров D1 и D2 : (DD) > 12%.

3) Допускается иметь некоторое превышение предельных величин только для крайних скоростей теплоносителя (2 и 6 м/с).

Для того, чтобы добиться получения приемлемых значений параметров, разрешается варьировать величины шагов трубок (S1 и S2), высоты ПГ (h1,h3,h4,h5), количество и ширину коридоров. Можно изменять также величины минимального температурного напора и термического сопротивления отложений, но это потребует повторного выполнения всего теплового расчета.

Если и эти изменения не помогут, то, по согласованию с преподавателем, придется изменить некоторые исходные данные (диаметр коллектора теплоносителя).

2.19 Построить графики: Lср = f(w1), L = f(w1), D = f(w1)

3. Гидравлический расчет ПГ

Цель расчета

Определение потери давления теплоносителя в ПГ.

Методика расчета

Потеря давления по тракту ПГ в общем случае определяется по формуле:

.

Для горизонтального ПГ, обогреваемого водой под давлением, учитывая горизонтальную компоновку трубок ПТО и пренебрегая изменением плотности теплоносителя, можно считать

DpНИВ » 0 ; DpУСК » 0.

В общем случае потеря давления среды на трение, Па, в трубопроводе длиной l определяется по формуле Дарси:

Здесь:

l - коэффициент гидравлического трения;

l - длина трубопровода, м;

dГ - гидравлический диаметр, м;

- средняя плотность среды, кг/м3;

- объемный расход рабочей среды, м3/с; (

, где G - кг/с);

S - площадь проходного сечения трубопровода, м2.

В общем случае местные потери давления выражаются формулой Вейсбаха

.

Здесь:

xм - коэффициент местного гидравлического сопротивления;

- средняя скорость среды по сечению входа в гидравлическое сопротивление (

), м/с.

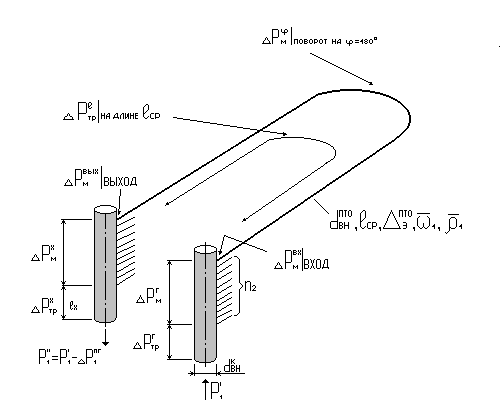

В рассматриваемом случае, с учетом расчетной схемы тракта теплоносителя в пределах ПГ (см. рис.), суммарная потеря давления теплоносителя определится следующим образом, Па:

.

- суммарная потеря давления теплоносителя в элементах тракта ПГ, Па;

- потери на трение в подводящей части горячего и холодного коллектора, Па;

- местные потери давления в раздающей части горячего коллектора и собирающей части холодного коллектора, Па;

- местные потери давления при входе в трубки ПТО из горячего коллектора и при выходе из трубок ПТО в холодный коллектор, Па;

- потеря давления на трение при течении теплоносителя в трубках ПТО, Па;

- местная потеря давления в трубках ПТО при повороте теплоносителя на 1800, Па.

Рис. Потери давления теплоносителя в элементах ПГ

На основании приведенных выше формул составляющие потери давления теплоносителя определяются следующим образом.

3.1. - объемный расход теплоносителя, м3/с;

3.2. - площадь проходного сечения коллектора, м2;

где - внутренний диаметр коллектора, м

3.3 число Рейнольдса для коллектора: ;

3.4 коэффициент трения в коллекторе при турбулентном течении:

;

- эквивалентная абсолютная шероховатость внутренней поверхности коллектора, м;

3.5. Потеря на трение в подводящей части горячего коллектора, кПа

.

3.6. Потеря на трение в отводящей части холодного коллектора, кПа

.

lГ = lХ - длина входной части коллекторов, м; принять lГ = lХ = h1+0.5, (м)

3.7. Местная потеря давления в раздающей части горячего коллектора, кПа

,

где: xМГ = 0,7 при (n2 £ 10) xМГ = 1,4 при (n2 >10)

3.8. Местная потеря давления в собирающей части холодного коллектора, кПа

,

где:

;

- внутренний диаметр трубок ПТО, м;

- внутренний диаметр коллектора, м;

n2 - число труб ПТО в вертикальном ряду.

3.9. Местная потеря давления при входе теплоносителя из горячего коллектора в трубки ПТО, кПа

, где

.

3.10. Местная потеря давления при выходе теплоносителя из трубок ПТО в холодный коллектор, кПа

, где

.

3.11. Потеря давления на трение при течении теплоносителя в трубках ПТО, кПа

.

коэффициент трения:

при переходном режиме ;

при турбулентном режиме .

- средняя по сечению скорость теплоносителя в трубках ПТО, м/с;

- эквивалентная абсолютная шероховатость внутренней поверхности новых трубок ПТО, м;

- число Рейнольдса для трубок ПТО;

- коэффициент кинематической вязкости теплоносителя, м2/с.

3.12. Местная потеря давления в трубках при повороте теплоносителя на 180°, кПа

.

Здесь .

3.13. Суммарная потеря давления теплоносителя

3.14. Результаты расчетов следует свести в итоговую таблицу и построить график зависимости потери давления от скорости теплоносителя.

4. Расчет толщины стенок элементов ПГ

Общие положения

Целью расчета является определение номинальных толщин стенок элементов ПГ (коллектор, обечайка и днище корпуса, трубка ПТО).

Нормы расчетов на прочность предусматривают 2 вида расчетов:

· предварительное определение основных размеров конструкционных элементов;

· подробный поверочный расчет на прочность.

В объеме данной работы выполняется предварительный расчет на прочность в части определения толщин стенок.

Расчет жесткости конструкционных элементов ПГ, вибрационные расчеты, расчеты на циклическую прочность, а также расчеты термических напряжений, - в объеме данной работы не проводятся.

Выбор толщины стенок проводится по результатам расчета на прочность. Для расчета на прочность отдельного элемента ПГ необходимо:

· правильно выбрать материал,

· определить основные прочностные характеристики:

o расчетное давление, действующее на стенку,

o расчетную температуру стенки,

o коэффициент прочности элемента конструкции,

o номинальное допустимое напряжение.

При расчетах на прочность следует пользоваться нормативными документами, такими как:

· ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок, М.: Энергоатомиздат, 1989

· РД ЭО 1.1.2.05.0330-2012 Руководство по расчету на прочность оборудования и трубопроводов реакторных установок РБМК, ВВЭР и ЭПГ на стадии эксплуатации, включая эксплуатацию за пределами проектного срока службы, ОАО Концерн Росэнергоатом, 2012 г.

· ПБ 10-574-03 Сварные соединения, расположение сварных швов и отверстий.

Дата: 2019-04-23, просмотров: 374.