Цель работы

Рассчитать и оптимизировать условия теплообмена в парогенераторе, коэффициент теплопередачи и поверхность теплообмена трубного пучка.

Принятые допущения в тепловом расчёте

1.1.1. Потеря давления теплоносителя (вода под давлением) для существующих ПГ данного типа составляет:

.

На основании этого, на данном этапе конструкционного расчёта ПГ пренебрегаем величиной и считаем, что: р1 » p’1 » p”1.

Здесь: р1 - среднее давление теплоносителя в трубной поверхности ПГ, по которому будут определены все теплофизические характеристики теплоносителя.

1.1.2. Принимаем U-образную форму трубной поверхности теплообмена, как наиболее оптимальную.

1.1.3. Пренебрегаем потерей давления генерируемого пара в паровом пространстве ПГ и считаем, что p2 » pпв.

Все теплофизические характеристики рабочего тела определяем при давлении р2.

1.1.4. Догрев питательной воды до состояния насыщения осуществляется в кипящем водяном пространстве ПГ за счёт конденсации в этом же объёме части генерируемого пара.

1.1.5. Парогенератор генерирует сухой насыщенный пар со степенью сухости, значение которой близко к 1.

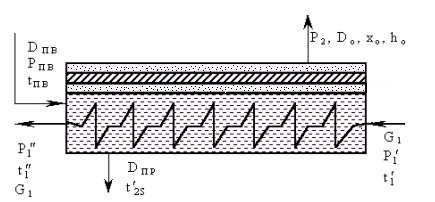

Рис. 1. Принципиальная схема и t,Q - диаграмма для ПГ с погруженной поверхностью теплообмена

Теплофизические характеристики теплоносителя

Обратите внимание: Теплоноситель - вода под давлением, недогретая до состояния насыщения. Запас до кипения на выходе из реактора (на входе в парогенератор) должен быть не менее 15°С (DtЗАП = 15...40°С), чтобы не допустить кризиса теплообмена в активной зоне ядерного реактора.

Значение запаса до кипения студент принимает самостоятельно.

1.2.1. Температура насыщения при давлении теплоносителя в 1 контуре, °С.

.

1.2.2. Давление насыщения теплоносителя на выходе из ядерного реактора при температуре насыщения, МПа

.

1.2.3. Средняя температура теплоносителя в трубках ПТО парогенератора, 0С

.

1.2.4. Средняя плотность теплоносителя в трубках ПТО парогенератора, кг/м3

.

1.2.5. Коэффициент кинематической вязкости, м2/с

.

1.2.6. Средняя теплопроводность теплоносителя, Вт/(мЧград)

.

1.2.7. Изобарная теплоёмкость теплоносителя, кДж/(кг·град)

.

1.2.8. Число Прандтля для теплоносителя

.

Примечание. Здесь и далее символом hs будем обозначать отыскание термодинамических и теплофизических параметров по таблицам или другим способом.

Примечание

Расчёт выполняется для каждого значения w 1 из принятого к рассмотрению ряда скоростей теплоносителя.

1.5.11 По результатам предварительных расчётов определяем (для каждого значения w 1):

1.5.11.1 среднеарифметический коэффициент теплопередачи, Вт/(м2Чград)

.

1.5.11.2 плотность теплового потока, усредненная по ПТО, Вт/м2

.

1.5.11.3 площадь поверхности теплообмена, м2

1.5.11.4 фактическая площадь поверхности теплообмена FФ складывается из расчетной величины и запаса на загрязнения и повреждения труб. Поэтому принимается коэффициент запаса KЗАП = 1.05 – 1.10.

Тогда:

FФ = KЗАП F

1.5.11.5 коэффициент теплоотдачи a2, Вт/(м2Чград)

.

1.5.12. Результаты вычислений сводятся в таблицу:

| w1, м/с | Nu1 | Re1 | | | a1, Вт/(м2Чград) | a2, Вт/(м2Чград) | FПТОФ, м2 |

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 |

и строятся графики:

Re = f (w1); a1, a2 = f (w1); ;

; FПТОФ = f (w1).

2. Конструкционный расчет парогенератора

Цель расчета:

· определение габаритных размеров корпуса парогенератора,

· размещение трубной поверхности теплообмена в корпусе парогенератора,

· определение диаметра коллекторов,

· разбивка трубной поверхности на ряды и пучки.

Принимаем:

· Форма трубок ПТО – U-образная,

· расположение трубок ПТО – коридорное.

2.1 Общее число трубок ПТО по уравнению неразрывности (G = r•w•F) (F=n•F1тр), шт.:

.

(G1 - кг/с; r̅1 - кг/м3; w̅1 - м/c; dвн - внутренний диаметр трубок, мм ).

Примечание: число трубок n округляем до ближайшего целого четного значения.

2.2 Принимаем шаги (расстояния между осями) трубок поверхности теплообмена:

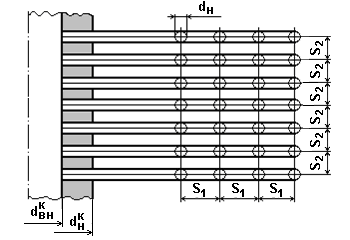

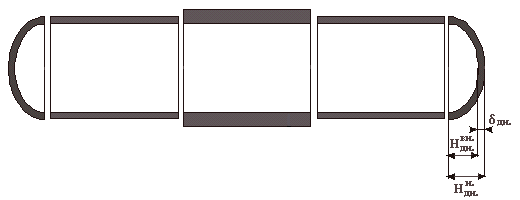

Рис. 5. Шаг трубок ПТО в горизонтальном и вертикальном рядах.

S1 - шаг трубок ПТО в горизонтальном ряду, мм

S2 - шаг трубок ПТО в вертикальном ряду, мм

2.2.1. минимально допустимый шаг трубок по внутренней поверхности коллектора должен быть не менее 1,25-1,3 величины наружного диаметра трубок:

Smin = (1.25 – 1.3) dн.

2.2.2. шаг трубок в горизонтальном ряду (у ПГВ-1000МКП – 24 мм, т.е. 1,5 dн):

S1 = (1.4 – 1.6) dн.

В первом приближении можно принять S1 = 1.5dн с последующим уточнением в случае необходимости.

2.2.3. шаг трубок в вертикальном ряду (у ПГВ-1000МКП – 22 мм – т.е. 1,375 dн):

S2 = (1.3 – 1.4) dн

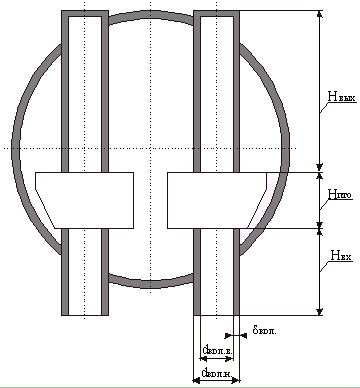

2.3. Определение внутреннего диаметра коллекторов.

Внутренний диаметр коллектора может быть определен из соотношения:

здесь - скорость теплоносителя в коллекторе, м/с. Значением этой скорости нужно задаться в пределах (6 – 10) м/с. В дальнейшем и скорость и внутренний диаметр коллектора могут быть пересмотрены в зависимости от полученных размеров диаметра корпуса ПГ.

Значения массового расхода теплоносителя (G1, кг/с) и средней плотности теплоносителя (r1, кг/м3) были определены ранее.

2.4 Число трубок в горизонтальной плоскости, шт.

или

(здесь dкн, dквн – - наружный и внутренний диаметр коллектора;

все значения в мм;)

Примечание: число n1 округляем до ближайшего целого четного значения.

2.5 Число горизонтальных рядов (число труб в одном вертикальном ряду):

.

Примечание: число n2 округляем до ближайшего целого значения.

2.6. Уточняем общее число трубок, шт.: ;

2.7. Уточняем значение средней скорости теплоносителя в трубках, шт.:

где G1 – расход теплоносителя [кг/с];

- плотность теплоносителя [кг/м3];

- скорость теплоносителя [м/c];

dвн – внутренний диаметр трубок [мм].

2.8 Средняя длина трубок ПТО, м

.

где FФ – фактическая площадь поверхности теплообмена, [м2];

dН – наружный диаметр трубок, [мм];

n – общее число трубок [шт].

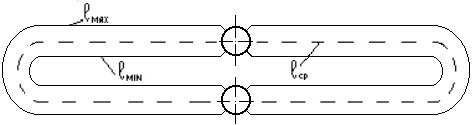

рис. Максимальная, минимальная и средняя длины трубок ПТО

Примечание: средняя длина одной трубки не должна превышать 12 - 14 м.

Примечание: Величину LСР округляем до мм.

2.9 Суммарное расстояние, не занятое трубной поверхностью в диаметральной плоскости ПГ, мм:

BСВ = ZКОР(центр) bсв(центр) + 2

bсв(перифер)

ZКОР(центр) = 1 или 3 (реже 5) - число межпакетных (центральных) коридоров;

bсв(центр) - ширина межпакетных коридоров 100 - 200 мм

bсв(перифер) - ширина периферийных коридоров 200 - 300 мм;

Примечание: После выполнения пункта 2.12 ширина коридоров может быть уточнена

2.10 Диаметр корпуса по ширине, мм

D1 = n1 S1 + BСВ.

2.11 Диаметр корпуса по высоте, мм

D2 = h1 + h2 + h3 + h4 + h5.

Можно рекомендовать следующие значения:

а) h1 = 300 ... 700 мм - расстояние от нижней образующей корпуса ПГ до нижнего ряда труб ПТО;

б) h2 = n2 S2, мм - высота трубного пучка ПТО;

в) h3 = 200 ... 400 мм - глубина погружения труб ПТО под зеркало испарения;

г) h4 = 600 ... 1200 мм - высота парового пространства (расстояние от зеркала испарения до низа сепарационных устройств);

д) h5 = 400 ... 800 мм - расстояние от низа сепарационных устройств до верхней образующей корпуса ПГ.

Примечание:

· высоты h1, ... , h5 в первом приближении принимаются минимальными,

· высоты h1, ... , h5 во всех вариантах (при всех скоростях) должны быть одинаковыми

2.12 В качестве диаметра корпуса принимается наибольшее из полученных значений D1 и D2:

D = max (D1, D2).

В случае существенного неравенства диаметров D1 и D2:

Если D1<D2, (диаметр по ширине оказался меньше, чем диаметр по высоте и его увеличили), то нужно пересчитывать ширину коридоров – иначе, при определении макс. и мин. длин трубок получается ерунда. Полученное значение нужно распределить на коридоры (на центральные).

Если D1>D2, то нужно пересчитывать высоты h1, h3, h4, h5 (лучше увеличить h4).

Примечание.

А. При вычислении диаметра корпуса должно быть выполнено условие:

.

Б. Кроме того, если диаметр корпуса D > 4200 (мм), то такое значение диаметра считается недопустимым.

2.13 Длина корпуса ПГ, мм

L = 2*(Lцил + bдн) + dкн ;

bДН – глубина днища ПГ (bДН » 0,2*D), но не более 700 мм.

Lцил – длина цилиндрической части: Lцил = Lпр + Rбол

к определению длины самой длинной и самой короткой трубок ПГ (для наглядности коллекторы показаны на одной продольной оси)

Rбол - наибольший радиус гиба труб – для трубки максимальной длины,

Rбол = (D – 2bсв(перифер) )/2 ;

Rмал = bсв(центр) /2 – радиус гиба для трубки минимальной длины;

Rср = (Rбол + Rмал ) /2 - радиус гиба для средней трубы;

Lпр - длина прямого участка труб,

Lпр = (Lср - p×Rср) / 2 (т.к. Lср =2 Lпр + p×Rср)

Lцил = Lпр + Rбол

2.14. Длина самой длинной и самой короткой трубки:

Lмах = 2 Lпр + p×Rбол + 2×а;

Lмin = 2 Lпр + p×Rмал+ 2×а;

где а – длина участка гиба трубок возле коллектора (см. рисунок выше).

Ориентировочно: а = 0.5Dкн + (0.25D - 0.5dкн - bсв(перифер) ) = 0.25D - bсв(перифер), [мм].

2.15. Расположение коллекторов теплоносителя

В современных горизонтальных парогенераторах коллекторы теплоносителя располагаются не на поперечной оси ПГ. Расстояние между коллекторами необходимо определить исходя из требований обеспечения прочности обечайки корпуса ПГ и равномерности расположения трубных пучков поверхности теплообмена.

Цель расчета

Определение потери давления теплоносителя в ПГ.

Методика расчета

Потеря давления по тракту ПГ в общем случае определяется по формуле:

.

Для горизонтального ПГ, обогреваемого водой под давлением, учитывая горизонтальную компоновку трубок ПТО и пренебрегая изменением плотности теплоносителя, можно считать

DpНИВ » 0 ; DpУСК » 0.

В общем случае потеря давления среды на трение, Па, в трубопроводе длиной l определяется по формуле Дарси:

Здесь:

l - коэффициент гидравлического трения;

l - длина трубопровода, м;

dГ - гидравлический диаметр, м;

- средняя плотность среды, кг/м3;

- объемный расход рабочей среды, м3/с; (

, где G - кг/с);

S - площадь проходного сечения трубопровода, м2.

В общем случае местные потери давления выражаются формулой Вейсбаха

.

Здесь:

xм - коэффициент местного гидравлического сопротивления;

- средняя скорость среды по сечению входа в гидравлическое сопротивление (

), м/с.

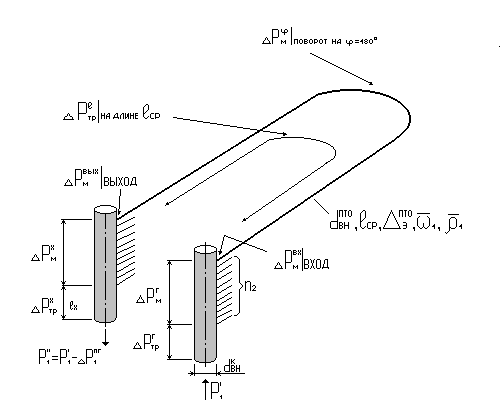

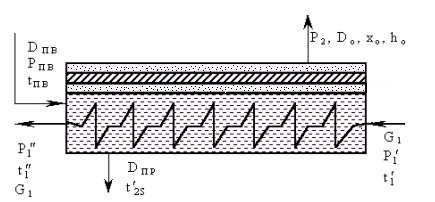

В рассматриваемом случае, с учетом расчетной схемы тракта теплоносителя в пределах ПГ (см. рис.), суммарная потеря давления теплоносителя определится следующим образом, Па:

.

- суммарная потеря давления теплоносителя в элементах тракта ПГ, Па;

- потери на трение в подводящей части горячего и холодного коллектора, Па;

- местные потери давления в раздающей части горячего коллектора и собирающей части холодного коллектора, Па;

- местные потери давления при входе в трубки ПТО из горячего коллектора и при выходе из трубок ПТО в холодный коллектор, Па;

- потеря давления на трение при течении теплоносителя в трубках ПТО, Па;

- местная потеря давления в трубках ПТО при повороте теплоносителя на 1800, Па.

Рис. Потери давления теплоносителя в элементах ПГ

На основании приведенных выше формул составляющие потери давления теплоносителя определяются следующим образом.

3.1. - объемный расход теплоносителя, м3/с;

3.2. - площадь проходного сечения коллектора, м2;

где - внутренний диаметр коллектора, м

3.3 число Рейнольдса для коллектора: ;

3.4 коэффициент трения в коллекторе при турбулентном течении:

;

- эквивалентная абсолютная шероховатость внутренней поверхности коллектора, м;

3.5. Потеря на трение в подводящей части горячего коллектора, кПа

.

3.6. Потеря на трение в отводящей части холодного коллектора, кПа

.

lГ = lХ - длина входной части коллекторов, м; принять lГ = lХ = h1+0.5, (м)

3.7. Местная потеря давления в раздающей части горячего коллектора, кПа

,

где: xМГ = 0,7 при (n2 £ 10) xМГ = 1,4 при (n2 >10)

3.8. Местная потеря давления в собирающей части холодного коллектора, кПа

,

где:

;

- внутренний диаметр трубок ПТО, м;

- внутренний диаметр коллектора, м;

n2 - число труб ПТО в вертикальном ряду.

3.9. Местная потеря давления при входе теплоносителя из горячего коллектора в трубки ПТО, кПа

, где

.

3.10. Местная потеря давления при выходе теплоносителя из трубок ПТО в холодный коллектор, кПа

, где

.

3.11. Потеря давления на трение при течении теплоносителя в трубках ПТО, кПа

.

коэффициент трения:

при переходном режиме ;

при турбулентном режиме .

- средняя по сечению скорость теплоносителя в трубках ПТО, м/с;

- эквивалентная абсолютная шероховатость внутренней поверхности новых трубок ПТО, м;

- число Рейнольдса для трубок ПТО;

- коэффициент кинематической вязкости теплоносителя, м2/с.

3.12. Местная потеря давления в трубках при повороте теплоносителя на 180°, кПа

.

Здесь .

3.13. Суммарная потеря давления теплоносителя

3.14. Результаты расчетов следует свести в итоговую таблицу и построить график зависимости потери давления от скорости теплоносителя.

4. Расчет толщины стенок элементов ПГ

Общие положения

Целью расчета является определение номинальных толщин стенок элементов ПГ (коллектор, обечайка и днище корпуса, трубка ПТО).

Нормы расчетов на прочность предусматривают 2 вида расчетов:

· предварительное определение основных размеров конструкционных элементов;

· подробный поверочный расчет на прочность.

В объеме данной работы выполняется предварительный расчет на прочность в части определения толщин стенок.

Расчет жесткости конструкционных элементов ПГ, вибрационные расчеты, расчеты на циклическую прочность, а также расчеты термических напряжений, - в объеме данной работы не проводятся.

Выбор толщины стенок проводится по результатам расчета на прочность. Для расчета на прочность отдельного элемента ПГ необходимо:

· правильно выбрать материал,

· определить основные прочностные характеристики:

o расчетное давление, действующее на стенку,

o расчетную температуру стенки,

o коэффициент прочности элемента конструкции,

o номинальное допустимое напряжение.

При расчетах на прочность следует пользоваться нормативными документами, такими как:

· ПНАЭ Г-7-002-86 Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок, М.: Энергоатомиздат, 1989

· РД ЭО 1.1.2.05.0330-2012 Руководство по расчету на прочность оборудования и трубопроводов реакторных установок РБМК, ВВЭР и ЭПГ на стадии эксплуатации, включая эксплуатацию за пределами проектного срока службы, ОАО Концерн Росэнергоатом, 2012 г.

· ПБ 10-574-03 Сварные соединения, расположение сварных швов и отверстий.

Оценка массы парогенератора

Общую массу ПГ на данном этапе будем рассчитывать как сумму, (кг)

МПГ = K вку ×(МКОРП+МКОЛ+МПТО)

Здесь:

Kвку = (1,1 - 1,2)– коэффициент учета массы внутрикорпусных устройств

МКОРП – масса корпуса ПГ, кг;

МКОЛ – масса холодного и горячего коллекторов, кг;

МПТО – масса труб ПТО, кг.

Примечание. В основу расчетов положена формула, кг:

М i = Vi×(r МАТ)i.

Здесь: Vi – объем металлоконструкции i-го элемента, м3;

(r МАТ)i – плотность материала, кг/м3.

плотность материала = 7900 кг/м3

1) Масса корпуса ПГ без днищ, кг

Определение длин обечаек, центральной и крайних (Lц.об и Lкр.об ) смотри в конструкционном расчете (п.2.16 и 2.17).

Масса крайней обечайки:

Масса центральной обечайки:

Здесь:

rк – плотность металла корпуса;

D – внутренний диаметр корпуса, м.

D КрОб – наружный диаметр крайней обечайки корпуса, м; DКрОб = D+2 δкр.об;

D ЦОб – наружный диаметр центральной обечайки корпуса, м; DЦОб = D+2 δц.об;

2) Масса днища, кг

.

Здесь:

НДН.В - внутренняя высота днища (НДН.В.= bДН), м;

НДН.Н - наружная высота днища (НДН.Н = НДН.В +d ДН), м;

d ДН - толщина днища, м.

3) Общая масса корпуса, кг

Мкорп = 2*Мкр.об. + Мц.об + 2*Мдн ;

4) Суммарная масса горячего и холодного коллекторов, кг

.

Здесь:

, м3;

, м3;

, м3.

Нвх = h1 + 0,5;

Нпто = h2;

Нвых = h3+h4+h5;

n – общее число трубок ПТО, шт.

5) Масса теплообменной поверхности ПТО, кг

.

Здесь: r ПТО - кг/м3; l, d - м.

Затраты на эксплуатацию

1) мощность главного циркуляционного насоса (ГЦН), [кВт]

- КПД главного циркуляционного насоса.

- гидравлические потери давления теплоносителя в 1-ом контуре, Па.

– расход теплоносителя через ПГ, кг/с;

2) мощность питательного насоса, [кВт]

- можно принять = 50 кПа, гидравлические потери давления питательной воды во 2-ом контуре

.

3) эксплуатационная составляющая затрат (Sэкспл) складывается из следующих составляющих, у.е./ год

S ЭКСПЛ = ( N ГЦН + N ПН )· t ·ЦЭ, [у.е.]

t = 7000 ч/год; - число часов использования оборудования

ЦЭ = 0,0111 [у.е./кВт·ч] (данные 1997 года) – отпускная цена на э/э

Расчет водного режима

Целью расчет является определение содержание примесей в парогенераторной воде.

Примеси поступают в ПГ с питательной водой с концентрацией Спв, а выводятся из ПГ с продувкой и с паром. Содержание примесей в продувке Спр определяется их содержанием в парогенераторной воде.

В установившемся режиме уравнение баланса примесей:

ДпвСпв = ДпСпw + ДпрСпр,

С учетом того, что влажность пара мала, Дпр = Дп aпр/100, а расход питательной воды Дпв= 100Дп (1+aпр), можно записать

(1+aпр) Спв = aпр Спр;

Отсюда:

1) Спр = Спв(100+ aпр)/ aпр;

Содержание примесей в питательной воде можно принять Спв =(2-3) мкг/кг

По нормам качества парогенераторной воды Спр не должно превышать 500 мкг/кг.

Поверочный расчет

Цель поверочного расчета – оценить параметры ПГ в режимах работы, отличающихся от номинального.

Изменение тепловой мощности реактора приводит к изменению параметров первого и второго контура. Характер изменения можно задавать, выбирая ту или иную программу регулирования. На АЭС с ВВЭР могут быть реализованы следующие программы регулирования:

- поддержание постоянной средней температуры теплоносителя первого контура ;

- поддержание постоянного давления пара в парогенераторе, т.е. t2s = const,

- комбинированная программа, по которой поддерживается t2s = const при малых нагрузках и – при большой нагрузке,

- компромиссная программа, по которой при изменении мощности изменяются и t1 и t2s, постоянной же поддерживается некая условная температура теплоносителя.

Зависимости параметров теплоносителя и рабочего тела от тепловой мощности или от паропроизводительности носят название статических характеристик регулирования.

Исходным выражением для расчета является уравнение тепловой мощности ПГ, полученное из уравнений теплового баланса и теплопередачи:

Q = G1·cp· (t1’-t1”) ·hПГ = k·F·δt

На АЭС с ВВЭР расход теплоносителя через парогенератор остается постоянным при всех режимах работы, т.к. производительность ГЦН не регулируется. Поэтому, пренебрегая незначительными изменениями cp и k можно принять линейный закон изменения Q от δt и D t 1. (здесь Dt1= t1’ – t1”). Тогда отношение δt и D t 1 будет постоянным:

1) Определяем коэффициент С:

2) Значения δt и D t 1 для различных нагрузок ПГ (от 10 до 100% с шагом 10%)

и

,

где (Dt1)Ni и (δt)Ni – разность температур теплоносителя и температурный напор при нагрузке Ni, а (Dt1)100 и (δt)100 – при 100% нагрузке соответственно.

Значения (Dt1)100 и (δt)100 – вычислялись ранее при тепловом расчете.

Результаты свести в таблицу:

| Dпг, % | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| Dt1, °С | ||||||||||

| δt1, °С |

3) Расчет статической характеристики при программе регулирования

Для каждого значения DПГ определить температуры теплоносителя на входе и выходе, а также температуру и давление пара:

3.1)

3.2)

3.3) , и Р2 = f(t2s)

Результаты свести в таблицу и построить графики зависимости рассчитанных параметров от нагрузки.

4) Расчет статической характеристики при программе регулирования P2=const

Для каждого значения DПГ определить температуры теплоносителя на входе и выходе (при t2s = const):

4.1) ,

4.2) ,

4.3)

Результаты свести в таблицу и построить графики зависимости рассчитанных параметров от нагрузки.

5) Расчет статической характеристики при комбинированной программе регулирования.

При больших нагрузках - от 100% до нагрузки излома - постоянной поддерживается средняя температура теплоносителя, при меньших нагрузках постоянным поддерживается давление рабочего тела. Нагрузка излома указана в задании и составляет (0,5-0,8) от номинальной.

5.1) Сначала (от 90% до нагрузки излома включительно) определяются параметры теплоносителя и рабочего тела по зависимостям 3.1, 3.2, 3.3.

5.2) Затем последнее полученное значение температуры насыщения рабочего тела (t2s при Nизлома) принимается постоянным и используется для расчета температур теплоносителя для остальных значений нагрузки ПГ (по зависимостям 4.1, 4.2 и 4.3).

Результаты свести в таблицу и построить графики зависимости рассчитанных параметров от нагрузки.

6) Расчет статической характеристики при компромиссной программе регулирования.

Компромиссная программа регулирования отличается тем, что постоянно поддерживается некая условная температура.

6.1) Значение условной температуры

6.2.) Условный температурный напор:

Для каждого значения паропроизводительности ПГ (от 90 до 10%) определяются:

6.3) , (здесь D - нагрузка в %) p2 = f(t2s),

6.4)

6.5)

6.6)

Результаты свести в таблицу и построить графики зависимости рассчитанных параметров от нагрузки.

технические характеристики ПАРОГЕНЕРАТОРА

| Характеристика | Размерность | Величина |

| Тепловая мощность | МВт | |

| Паропроизводительность | кг/с | |

| Давление пара | МПа | |

| Температура пара | °С | |

| Температура питательной воды | °С | |

| Расход теплоносителя через ПГ | кг/с | |

| Температура теплоносителя на входе в ПГ | °С | |

| Температура теплоносителя на выходе из ПГ | °С | |

| Давление теплоносителя 1-го контура | МПа | |

| Сопротивление ПГ по первому контуру | кПа | |

| Среднелогарифмический температурный напор | °С | |

| Площадь поверхности теплообмена (факт.) | м2 | |

| Коэффициент теплопередачи | Вт/(м2К) | |

| Средняя плотность теплового потока | Вт/м2 | |

| Средняя скорость теплоносителя в трубах | м/с | |

| Влажность пара | % | |

| Приведенная скорость пара на выходе с зеркала испарения | м/с | |

| Приведенная скорость пара на входе в ПпДЛ | м/с | |

| Масса ПГ | т | |

| Теплопередающая поверхность | ||

| материал трубок | ||

| диаметр и толщина труб | мм | |

| число труб | шт | |

| средняя длина труб | м | |

| максимальная длина труб | м | |

| минимальная длина труб | м | |

| шаг между трубами по высоте пучка | мм | |

| шаг между трубами по ширине пучка | мм | |

| масса поверхности теплообмена | т | |

| Коллектор теплоносителя | ||

| материал коллектора | ||

| внутренний диаметр перфорированного участка | мм | |

| толщина стенки | мм | |

| масса коллектора | т | |

| Корпус ПГ | ||

| материал корпуса | ||

| внутренний диаметр | мм | |

| длина корпуса | м | |

| расчетное давление для элементов корпуса ПГ | МПа | |

| толщина центральной обечайки | мм | |

| толщина боковых обечаек | мм | |

| толщина днищ | мм | |

| высота трубного пучка ПТО | мм | |

| высота парового пространства | мм | |

| масса корпуса | т | |

Цель работы

Рассчитать и оптимизировать условия теплообмена в парогенераторе, коэффициент теплопередачи и поверхность теплообмена трубного пучка.

Принятые допущения в тепловом расчёте

1.1.1. Потеря давления теплоносителя (вода под давлением) для существующих ПГ данного типа составляет:

.

На основании этого, на данном этапе конструкционного расчёта ПГ пренебрегаем величиной и считаем, что: р1 » p’1 » p”1.

Здесь: р1 - среднее давление теплоносителя в трубной поверхности ПГ, по которому будут определены все теплофизические характеристики теплоносителя.

1.1.2. Принимаем U-образную форму трубной поверхности теплообмена, как наиболее оптимальную.

1.1.3. Пренебрегаем потерей давления генерируемого пара в паровом пространстве ПГ и считаем, что p2 » pпв.

Все теплофизические характеристики рабочего тела определяем при давлении р2.

1.1.4. Догрев питательной воды до состояния насыщения осуществляется в кипящем водяном пространстве ПГ за счёт конденсации в этом же объёме части генерируемого пара.

1.1.5. Парогенератор генерирует сухой насыщенный пар со степенью сухости, значение которой близко к 1.

Рис. 1. Принципиальная схема и t,Q - диаграмма для ПГ с погруженной поверхностью теплообмена

Дата: 2019-04-23, просмотров: 494.