Площадь поверхности теплообмена, м2

Коэффициент теплопередачи от греющей среды к нагреваемой среде через разделительную стенку определяется зависимостью, Вт/(м2Чград):

1.5.1. При проектировании нового теплообменного аппарата термические сопротивления окисной плёнки (2ЧRОК) и отложений (RОТЛ) неизвестны. Поэтому обычно этими величинами задаются, пользуясь справочными данными или данными эксплуатации.

RЗАГР = 2RОК + RОТЛ @ (0,6 ¸ 1,2)·10-5 + (0,0 ¸ 80,.0)·10-5.

Примечание. Для вновь проектируемого ПГ АЭС с погруженной поверхностью теплообмена можно рекомендовать:

RЗАГР = (1 ¸ 2)·10-5 (м2 град)/Вт.

1.5.2. Термическое сопротивление стенки определяется по формуле, (м2 · град)/Вт:

.

Здесь: - мм; lСТ – (Вт / ( м · град )).

Теплопроводность материала теплообменной поверхности (трубки) определяется при средней температуре теплоносителя по таблице 2:

.

Таблица 2

Коэффициент теплопроводности некоторых сталей lСТ, (Вт/(мЧК))

| tСТ, °С | Марка стали | |||||

| 22К | 12МХ | 15МХ | 12Х1МФ | 25Х2МФА | 08Х18Н10Т | |

| 100 200 300 400 500 | 49,5 47,7 45,5 43,5 39,3 | 50,2 50,2 50,2 48,6 47,0 | 44,5 41,3 40,8 39,0 36,1 | 41,3 40,8 40,3 39,7 39,0 | 42,0 41,5 41,1 39,5 39,0 | 16,3 17,5 18,8 21,4 23,0 |

В качестве материала трубок поверхности теплообмена ПГ АЭС с погруженной поверхностью теплообмена рекомендуется принять стали аустенитного класса 08Х18Н10Т (или аналог).

Внимание!

Дальнейшие расчеты ведутся для нескольких значений скорости теплоносителя:

[ w1MIN ] @ 2,0 м/с - минимально допустимая скорость теплоносителя в теплообменных трубах, при которой возникает ламинарный режим течения и ухудшается теплообмен;

[ w1MAX ] @ 6,0 м/с - максимально допустимая скорость теплоносителя, начиная с которой происходит смыв защитной окисной плёнки с поверхности трубок и интенсифицируются коррозионные процессы.

Таким образом, скорость теплоносителя рекомендуется определять из ряда:

w1 = 2 ... 6. (2, 3, 4, 5, 6) м/с

1.5.3. Критерий Рейнольдса для теплоносителя

.

Здесь: w1 - м/с; - м2/с.

dВН = dН - 2dТР - внутренний диаметр теплообменной трубки, мм;

1.5.4. Критерий Нуссельта в случае теплообмена при турбулентном течении неметаллических жидкостей и газов в прямых трубах

Nu = 0.021 · Re10.8 · Pr10.43 · Ct · Cl .

Здесь:

Ct - поправочный коэффициент, учитывающий переменность физических свойств вещества;

Cl - поправочный коэффициент, учитывающий соотношение длины и диаметра (l/dВН) теплообменных трубок.

Примечание. Для горизонтальных парогенераторов АЭС можно считать, что Ct=Cl=1.

1.5.5. Коэффициент теплоотдачи от теплоносителя к стенке, Вт/(м2Чград)

Результаты вариантных расчётов коэффициента теплопередачи от теплоносителя к стенке теплообменной трубки сводим в таблицу (зависимость от скорости) и строим графики.

1.5.6. Коэффициент теплоотдачи, Вт/(м2·град), от стенки к рабочему телу определяется по формуле для пузырькового кипения воды в большом объёме (в межтрубном пространстве):

.

Обозначим как “A”

Примечание. Данная формула справедлива в диапазоне (0,1<p2< 20,0 МПа). Учитывая принятое обозначение первого сомножителя, приведём формулу к виду:

a2 = А · q0.7 .

1.5.6.* Вычисляем значение коэффициента А:

.

1.5.7. Коэффициент теплопередачи, Вт/(м2Чград):

.

Обозначим как “В”

1.5.8. Вычисляем значение коэффициента B, (м2Чград)/Вт – для каждой скорости

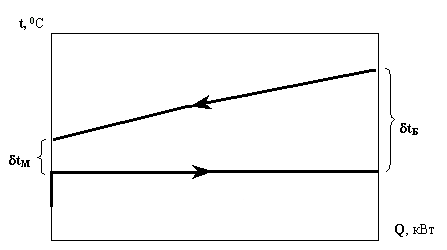

1.5.9. Среднелогарифмический температурный напор, 0С:

.

Где dtБ и dtМ - температурные напоры на входе и выходе:

dtБ = t’1 – t2s,

dtМ = t”1 – t2s.

1.5.10. Истинное значение плотности теплового потока q находим из решения уравнений для условий на входе и выходе теплоносителя.

Вход теплоносителя: Выход теплоносителя:

;

;

qвх = k вх · dtБ . qвых = k вых · dtм .

Данные системы уравнений решаем методом итераций:

Вход теплоносителя:

1.5.10.1 задаёмся значением q*; q* = (150 ... 250 кВт/м2)

1.5.10.2 вычисляем k вх; (используя значение q*), Вт/(м2 град)

1.5.10.3 вычисляем qвх , (Вт/м2):

qвх = k вх · dtБ

1.5.10.4 определяем невязку по q; |Dq|=qвх-q*;

1.5.10.5 вычисляем погрешность итерационного шага

;

1.5.10.6 определяем условие окончания итераций

· если ( eq Ј 1% ), то итерации закончить;

· если ( eq > 1% ), то используем полученные значения плотности теплового потока q* = qвх и расчёт повторяем с пункта 1.5.10.2.

Выход теплоносителя:

1.5.10.7 задаёмся значением q*; q* = (50 ... 80 кВт/м2)

1.5.10.8 вычисляем k вых ; (используя значение q*), Вт/(м2 град)

1.5.10.9 вычисляем q вых; (Вт/м2):

qвых = k вых · dtМ

1.5.10.10 определяем невязку по q; |Dq|=qвых-q*;

1.5.10.11 вычисляем погрешность итерационного шага

;

1.5.10.12 определяем условие окончания итераций:

· если ( eq Ј 1% ), то итерации закончить;

· если ( eq > 1% ), то используем полученные значения плотности теплового потока q* = qвых и расчёт повторяем с пункта 1.5.10.7.

Примечание

Расчёт выполняется для каждого значения w 1 из принятого к рассмотрению ряда скоростей теплоносителя.

1.5.11 По результатам предварительных расчётов определяем (для каждого значения w 1):

1.5.11.1 среднеарифметический коэффициент теплопередачи, Вт/(м2Чград)

.

1.5.11.2 плотность теплового потока, усредненная по ПТО, Вт/м2

.

1.5.11.3 площадь поверхности теплообмена, м2

1.5.11.4 фактическая площадь поверхности теплообмена FФ складывается из расчетной величины и запаса на загрязнения и повреждения труб. Поэтому принимается коэффициент запаса KЗАП = 1.05 – 1.10.

Тогда:

FФ = KЗАП F

1.5.11.5 коэффициент теплоотдачи a2, Вт/(м2Чград)

.

1.5.12. Результаты вычислений сводятся в таблицу:

| w1, м/с | Nu1 | Re1 | | | a1, Вт/(м2Чград) | a2, Вт/(м2Чград) | FПТОФ, м2 |

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 |

и строятся графики:

Re = f (w1); a1, a2 = f (w1); ;

; FПТОФ = f (w1).

2. Конструкционный расчет парогенератора

Цель расчета:

· определение габаритных размеров корпуса парогенератора,

· размещение трубной поверхности теплообмена в корпусе парогенератора,

· определение диаметра коллекторов,

· разбивка трубной поверхности на ряды и пучки.

Принимаем:

· Форма трубок ПТО – U-образная,

· расположение трубок ПТО – коридорное.

2.1 Общее число трубок ПТО по уравнению неразрывности (G = r•w•F) (F=n•F1тр), шт.:

.

(G1 - кг/с; r̅1 - кг/м3; w̅1 - м/c; dвн - внутренний диаметр трубок, мм ).

Примечание: число трубок n округляем до ближайшего целого четного значения.

2.2 Принимаем шаги (расстояния между осями) трубок поверхности теплообмена:

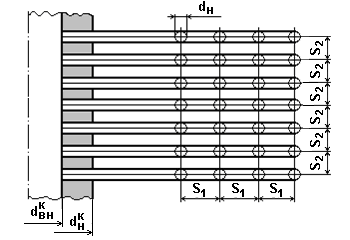

Рис. 5. Шаг трубок ПТО в горизонтальном и вертикальном рядах.

S1 - шаг трубок ПТО в горизонтальном ряду, мм

S2 - шаг трубок ПТО в вертикальном ряду, мм

2.2.1. минимально допустимый шаг трубок по внутренней поверхности коллектора должен быть не менее 1,25-1,3 величины наружного диаметра трубок:

Smin = (1.25 – 1.3) dн.

2.2.2. шаг трубок в горизонтальном ряду (у ПГВ-1000МКП – 24 мм, т.е. 1,5 dн):

S1 = (1.4 – 1.6) dн.

В первом приближении можно принять S1 = 1.5dн с последующим уточнением в случае необходимости.

2.2.3. шаг трубок в вертикальном ряду (у ПГВ-1000МКП – 22 мм – т.е. 1,375 dн):

S2 = (1.3 – 1.4) dн

2.3. Определение внутреннего диаметра коллекторов.

Внутренний диаметр коллектора может быть определен из соотношения:

здесь - скорость теплоносителя в коллекторе, м/с. Значением этой скорости нужно задаться в пределах (6 – 10) м/с. В дальнейшем и скорость и внутренний диаметр коллектора могут быть пересмотрены в зависимости от полученных размеров диаметра корпуса ПГ.

Значения массового расхода теплоносителя (G1, кг/с) и средней плотности теплоносителя (r1, кг/м3) были определены ранее.

2.4 Число трубок в горизонтальной плоскости, шт.

или

(здесь dкн, dквн – - наружный и внутренний диаметр коллектора;

все значения в мм;)

Примечание: число n1 округляем до ближайшего целого четного значения.

2.5 Число горизонтальных рядов (число труб в одном вертикальном ряду):

.

Примечание: число n2 округляем до ближайшего целого значения.

2.6. Уточняем общее число трубок, шт.: ;

2.7. Уточняем значение средней скорости теплоносителя в трубках, шт.:

где G1 – расход теплоносителя [кг/с];

- плотность теплоносителя [кг/м3];

- скорость теплоносителя [м/c];

dвн – внутренний диаметр трубок [мм].

2.8 Средняя длина трубок ПТО, м

.

где FФ – фактическая площадь поверхности теплообмена, [м2];

dН – наружный диаметр трубок, [мм];

n – общее число трубок [шт].

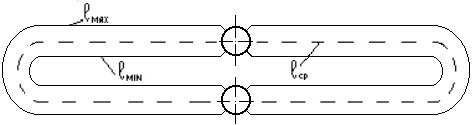

рис. Максимальная, минимальная и средняя длины трубок ПТО

Примечание: средняя длина одной трубки не должна превышать 12 - 14 м.

Примечание: Величину LСР округляем до мм.

2.9 Суммарное расстояние, не занятое трубной поверхностью в диаметральной плоскости ПГ, мм:

BСВ = ZКОР(центр) bсв(центр) + 2

bсв(перифер)

ZКОР(центр) = 1 или 3 (реже 5) - число межпакетных (центральных) коридоров;

bсв(центр) - ширина межпакетных коридоров 100 - 200 мм

bсв(перифер) - ширина периферийных коридоров 200 - 300 мм;

Примечание: После выполнения пункта 2.12 ширина коридоров может быть уточнена

2.10 Диаметр корпуса по ширине, мм

D1 = n1 S1 + BСВ.

2.11 Диаметр корпуса по высоте, мм

D2 = h1 + h2 + h3 + h4 + h5.

Можно рекомендовать следующие значения:

а) h1 = 300 ... 700 мм - расстояние от нижней образующей корпуса ПГ до нижнего ряда труб ПТО;

б) h2 = n2 S2, мм - высота трубного пучка ПТО;

в) h3 = 200 ... 400 мм - глубина погружения труб ПТО под зеркало испарения;

г) h4 = 600 ... 1200 мм - высота парового пространства (расстояние от зеркала испарения до низа сепарационных устройств);

д) h5 = 400 ... 800 мм - расстояние от низа сепарационных устройств до верхней образующей корпуса ПГ.

Примечание:

· высоты h1, ... , h5 в первом приближении принимаются минимальными,

· высоты h1, ... , h5 во всех вариантах (при всех скоростях) должны быть одинаковыми

2.12 В качестве диаметра корпуса принимается наибольшее из полученных значений D1 и D2:

D = max (D1, D2).

В случае существенного неравенства диаметров D1 и D2:

Если D1<D2, (диаметр по ширине оказался меньше, чем диаметр по высоте и его увеличили), то нужно пересчитывать ширину коридоров – иначе, при определении макс. и мин. длин трубок получается ерунда. Полученное значение нужно распределить на коридоры (на центральные).

Если D1>D2, то нужно пересчитывать высоты h1, h3, h4, h5 (лучше увеличить h4).

Примечание.

А. При вычислении диаметра корпуса должно быть выполнено условие:

.

Б. Кроме того, если диаметр корпуса D > 4200 (мм), то такое значение диаметра считается недопустимым.

2.13 Длина корпуса ПГ, мм

L = 2*(Lцил + bдн) + dкн ;

bДН – глубина днища ПГ (bДН » 0,2*D), но не более 700 мм.

Lцил – длина цилиндрической части: Lцил = Lпр + Rбол

к определению длины самой длинной и самой короткой трубок ПГ (для наглядности коллекторы показаны на одной продольной оси)

Rбол - наибольший радиус гиба труб – для трубки максимальной длины,

Rбол = (D – 2bсв(перифер) )/2 ;

Rмал = bсв(центр) /2 – радиус гиба для трубки минимальной длины;

Rср = (Rбол + Rмал ) /2 - радиус гиба для средней трубы;

Lпр - длина прямого участка труб,

Lпр = (Lср - p×Rср) / 2 (т.к. Lср =2 Lпр + p×Rср)

Lцил = Lпр + Rбол

2.14. Длина самой длинной и самой короткой трубки:

Lмах = 2 Lпр + p×Rбол + 2×а;

Lмin = 2 Lпр + p×Rмал+ 2×а;

где а – длина участка гиба трубок возле коллектора (см. рисунок выше).

Ориентировочно: а = 0.5Dкн + (0.25D - 0.5dкн - bсв(перифер) ) = 0.25D - bсв(перифер), [мм].

2.15. Расположение коллекторов теплоносителя

В современных горизонтальных парогенераторах коллекторы теплоносителя располагаются не на поперечной оси ПГ. Расстояние между коллекторами необходимо определить исходя из требований обеспечения прочности обечайки корпуса ПГ и равномерности расположения трубных пучков поверхности теплообмена.

Дата: 2019-04-23, просмотров: 494.