Основные этапы монтажных работ

Монтажные работы - это комплекс работ, связанных с окончательной сборкой машин, установкой их в проектное положение, соединением в технологические линии, наладкой и сдачей в эксплуатацию. Монтаж оборудования для бурения скважин и нефтегазодобычи производится в следующих случаях: перед вводом в эксплуатацию нового оборудования, поставляемого в территориальное производственное предприятие (ТПП) отдельными частями; после демонтажа оборудования с целью перемещения на новое место на территории ТПП или за его пределами; после демонтажа в процессе капитального ремонта.

В общем случае, монтажные работы можно разделить на следующие основные этапы: подготовительный, собственно монтажный и заключительный по вводу оборудования в эксплуатацию. Распределение объема и, следовательно, времени между этими этапами работ различно в зависимости от конструктивных особенностей машин, вида их поставки (крупными блоками или мелкими узлами) и условий монтажа, в частности климатических условий, наличия опыта монтажа подобных машин. Монтажные работы могут выполняться специальной монтажной организацией по договору с предприятием-владельцем оборудования или монтажным подразделением предприятия-владельца оборудования.

Подготовительные работы включают оформление заказа и договорной документации между заказчиком и подрядчиком, подготовку технической документации, перегрузочные и транспортные операции с поступающим в организацию оборудованием, организацию монтажной площадки и подготовку монтажного оборудования (такелажного, грузоподъемного, сварочного и др.).

Техническая документация на подготовительном этапе монтажа включает нормативную, проектно-сметную, конструкторскую, монтажную и исполнительную документацию.

К нормативной документации относятся ценники на монтаж, сборники Единых районных единичных расценок (ЕРЕР) и ведомственных расценок, прейскуранты оптовых цен, государственные и отраслевые стандарты, технические условия на изготовление, поставку и монтаж оборудования, строительные нормы и правила. Нормативная документация разрабатывается централизованно для всех предприятий или предприятий отрасли.

На основе нормативной документации разрабатывается проектно-сметная документация на строительство объекта, в том числе и монтажные работы. Смета расходов согласовывается с заказчиком и утверждается. Конструкторская документация составляется заводом-изготовителем монтируемого оборудования. В первую очередь это паспорта машин, сборочные и установочные чертежи, технические условия на изготовление и поставку, схемы строповки, инструкции на монтаж, испытание и обкатку оборудования.

Монтажная документация - проект организации строительства (ПОС), включающий разделы «Межмонтажные работы (монтаж оборудования)», «Электромонтажные работы» и проект производства работ (ППР). ПОС разрабатывается на стадии рабочего проекта головным проектным институтом, иногда с привлечением специализированной монтажной организации. В разделах монтажа ПОС содержит объемы работ в денежном и физическом выражениях, стадии монтажа оборудования, принципиальные схемы монтажа, потребность в грузоподъемном и такелажном оборудовании, сроки поставок оборудования, мероприятия по увязке строительных и монтажных работ.

Проектно-сметная, конструкторская документация и ПОС передаются специализированной монтажной организации, которая на основании этих материалов разрабатывает основной документ по собственно монтажным работам - проект производства работ.

Проект производства работ является основным техническим документом по непосредственно монтажным работам. Он разрабатывается монтажной организацией после получения от заказчика конструкторской и проектно-сметной документации, а также проекта организации строительства в соответствии с требованиями нормативных документов. Проект должен состоять из трех основных частей: пояснительной записки, графической части и приложения.

Пояснительная записка содержит: техническую характеристику монтируемого объекта; краткий анализ особенностей его монтажа и способа поставки (мелкими сборочными единицами или укрупненными узлами); обоснование метода и способа монтажа и основные технико-экономические показатели, в частности, объем, стоимость и трудоемкость работ; потребность в энергоресурсах и ведомости на материалы, инструменты, такелаж и механизмы; требования к монтажной площадке и основные положения по ее организации с учетом особенностей укладки и хранения в период монтажа поступающего оборудования; перечень работ, выполняемых субподрядными предприятиями, требования к этим предприятиям и заказчику (генподрядчику).

В пояснительной записке разрабатываются задачи увязки монтажных работ с другими, в том числе общестроительными работами, определяется порядок поставки оборудования под монтаж и технологического оборудования. Достаточно подробно рассматриваются вопросы организации труда, специализации звеньев монтажников и условия внедрения бригадного подряда, основные положения техники безопасности и пожарной безопасности.

Графическая часть проекта включает: стройгенплан всего комплекса на стадии монтажа оборудования, схему монтажной площадки и ее энергоснабжения, геодезическое обоснование монтажа со схемами заданий на выполнение строительных работ, например, укладку монтажных путей, устройство фундаментов, якорей с точным указанием расположения их на монтажной площадке, отметок по высоте, значения и направления действия нагрузок, а также других данных, необходимых для выполнения работ, включая чертежи конструкции. Основным разделом в графической части проекта монтажа машин обычно являются технологические карты.

Технологические карты монтажа разрабатываются на основе чертежей и инструкций завода-изготовителя с учетом передового опыта производства монтажных работ. Допускаются отклонения от технологии монтажа, рекомендуемой заводом-изготовителем, при условии достаточного технического и экономического обоснования.

В технологической карте приводятся наименование, схема общего вида и характеристика монтируемой машины, включая ведомость монтажных элементов, т.е. агрегатов и частей конструкции, в виде которых машина поступает на монтажную площадку. В ведомости монтажных элементов в табличной форме приводятся наименования элементов, их число, масса единицы и общая масса, габаритные размеры. В графе «Примечание» отмечаются особые требования при застропке и стыковке с другими элементами, наличие специальных устройств для застропки (проушин, приливов) или необходимость их установки. Указанная ведомость используется, в частности, для определения числа монтажных операций и их последовательности, а также для составления ведомостей на монтажное оборудование, приспособления и материалы.

В ведомость грузоподъемного и технологического оборудования вносятся все виды грузоподъемного, транспортного и технологического оборудования, которое необходимо для выполнения монтажных работ, например краны, автопогрузчики, компрессоры, сварочные аппараты, горны и другое оборудование, в том числе комплекты инструментов и приборов для контроля качества монтажа. В ведомости указываются наименование монтажного оборудования, число единиц, марка, параметры и продолжительность использования: на весь период монтажа или разово. Отдельно, примерно по такой же форме, составляется ведомость на приспособления и материалы: такелажные приспособления, материалы для изготовления выкладок подмостей, смазочные и другие материалы.

В технологической карте подробно излагается пооперационная последовательность монтажных работ. По каждой операции указываются ее трудоемкость, специальность, квалификация и число рабочих, занятых на этой операции, необходимое оборудование, инструменты и материалы.

Технология выполнения операций иллюстрируется схемами застропки монтажных элементов, их стыковки и контроля взаимного положения. На схемах приводятся допускаемые значения разновысотности, непараллельности и другие допускаемые отклонения от проектного положения устанавливаемых элементов. Календарная последовательность и сроки выполнения операций устанавливаются в процессе планирования монтажа и в технологической карте приводятся в виде линейных или сетевых графиков.

В составе технологической карты разрабатываются также основные положения техники безопасности при производстве работ, определяются содержание и порядок подготовки смонтированного объекта к пуску и передаче заказчику. Для монтажа часто встречающегося оборудования для бурения скважин и нефтегазодобычи разрабатываются типовые технологические карты, что значительно облегчает разработку проекта монтажа в целом.

В приложение к проекту вносятся смета на дополнительные работы, не учтенные ценниками, расчеты и рабочие чертежи временных сооружений и монтажных приспособлений. В зависимости от сложности объекта проект производства работ разрабатывается на весь объект в целом или на отдельные его части, монтаж которых можно выполнять независимо.

Исполнительная документация составляется по результатам монтажных работ, включая изменения, внесенные в процессе их выполнения: схемы фундаментов под оборудование, акты испытаний отдельных систем и технологической линии в целом, приемо-сдаточные акты.

Монтаж оборудования обычно связан с предварительным выполнением строительных работ; изготовлением фундаментов для стационарных установок и других сооружений. Эти работы - ответственная часть подготовительного этапа, так как качество строительных работ оказывает заметное влияние на безопасные условия труда, качество монтажа и работу машины в процессе эксплуатации.

Строительные подготовительные работы выполняются специализированным предприятием на основании схем геодезического обоснования монтажа, которые разрабатываются проектной или монтажной организацией в составе проекта производства работ. В схемах указываются, в частности, размеры фундаментов и оснований, геометрические оси технологических линий, высотные отметки отдельных элементов. Фиксацию осей и высотных отметок выполняет строительная организация.

Сдача (приемка) строительной части под монтаж производится в соответствии с нормативно-технической документацией и инструкциями по монтажу отдельных видов оборудования.

К собственно монтажным работам относятся проверка комплектности оборудования и приемка его на монтаж, разборка, очистка и ревизия, сборочные и контрольно-измерительные работы, установка собранного оборудования в проектное положение.

Большой объем, в особенности при монтаже крупногабаритного оборудования, составляют такелажные работы - горизонтальное, вертикальное и наклонное перемещения монтируемых блоков, осуществляемые на монтажной площадке. К такелажным работам относятся также установка, снятие и перемещение такелажных средств (лебедок, мачт и др.).

Заключительные работы - наладка, испытание и передача смонтированного оборудования заказчику. Сюда относятся также работы, связанные с ликвидацией монтажной площадки: демонтаж вспомогательных эстакад, складирование или отправка монтажного оборудования, очистка территории.

Проводят монтажно-демонтажные работы специальные монтажные бригады, в состав которых входят опытные монтажники, стропальщики и такелажники в возрасте не моложе 18 лет, прошедшие предварительный и периодический медицинские осмотры.

Перед началом работ члены бригады обязаны ознакомиться с технологической картой монтажа или демонтажа, последовательность и содержание которой они должны неукоснительно выполнять в процессе проведения работ. На период монтажно - демонтажных работ назначается ответственный из числа инженерного или технического персонала, контролирующий ход работ, соблюдение технологической последовательности выполнения операций, правил охраны труда и техники безопасности, а также следящий за состоянием монтажного оборудования, инструмента и спецодежды работающих.

МЕТОДЫ И СПОСОБЫ МОНТАЖА

Стоимость и продолжительность монтажа могут быть значительно уменьшены при внедрении прогрессивных методов организации и производства работ. При этом основными мероприятиями являются следующие:

качественное и заблаговременное выполнение всего объема подготовительных работ;

использование методов сетевого планирования, в частности для обеспечения параллельного выполнения максимального числа монтажных операций, не связанных технологически.

Методы и способы монтажа оборудования для бурения скважин и нефтегазодобычи оказывают значительное влияние на качество, сроки и стоимость производства монтажных работ. Их выбор проводится в составе проекта монтажа на основе технико- экономического сравнения возможных вариантов. При этом учитываются особенности конструкции машины, число и параметры (масса, габаритные размеры) блоков и элементов, в виде которых машина доставляется к месту монтажа, характеристики имеющегося грузоподъемного оборудования, ограничения на площади под монтаж и число рабочих, климатические условия. Различают следующие три основных метода монтажа.

Последовательный монтаж мелкими сборочными единицами. При этом на основании машины последовательно наращиваются стыкуемые сборочные единицы без существенного предварительного укрупнения, т.е. почти в том виде, в котором они поступают к месту монтажа. Предварительной сборке на нулевой отметке подвергаются только небольшие агрегаты и механизмы машины. Важным преимуществом монтажа мелкими сборочными единицами является возможность обойтись достаточно простыми подъемными и транспортирующими средствами небольшой грузоподъемности: монтажными мачтами, самоходными кранами, автопогрузчиками, так как каждая устанавливаемая сборочная единица имеет сравнительно небольшую массу и габаритные размеры. Основной объем сборочных работ проводится непосредственно на монтируемом объекте, что исключает необходимость в больших монтажных площадках.

Недостатками рассматриваемого метода являются большая длительность монтажа и нередко снижение его качества. Длительность монтажа возрастает из-за необходимости последовательного выполнения работ, без совмещения их во времени. Кроме того, большая часть сборочных работ при монтаже многих машин выполняется на высоте, в стесненных условиях, существенно снижающих производительность труда. По этой же причине трудно обеспечить высокое качество сборки, особенно сварки и клепки. Определенные сложности возникают при контроле качества работы. Поэтому последовательный монтаж мелкими сборочными единицами применяется вынужденно, при отсутствии подъемного оборудования большой грузоподъемности или ограниченных размерах монтажной площадки.

Последовательный монтаж укрупненными блоками предполагает сборку на нулевой отметке достаточно крупных частей машины с последующей установкой в проектное положение. Укрупнение и установку каждого блока производят последовательно. На монтажной площадке требуется место только для одного укрупненного блока, что позволяет ограничиться небольшими ее размерами. Основной объем сборочных работ при монтаже машины выполняется на нулевой отметке. Поэтому рассматриваемый метод обеспечивает по сравнению с предыдущим лучшее качество монтажа и более высокую производительность, хотя требуется дополнительная площадь для укрупнения блоков.

Параллельный монтаж укрупненными блоками характеризуется наиболее высокой производительностью и благоприятными условиями для обеспечения высокого качества монтажа. При этом монтажные блоки укрупняются на нулевой отметке одновременно (параллельно) в разных зонах монтажной площадки. Недостатками метода являются необходимость в большой площади для монтажа, одновременная потребность в значительном количестве технологического оборудования и рабочей силы. Параллельный монтаж укрупненными блоками особенно эффективен и широко применяется при наличии большого фронта работ, когда монтируются несколько однотипных машин. В этих условиях имеется возможность специализации звеньев слесарей-монтажников по сборке отдельных укрупненных узлов, т.е. дополнительного повышения производительности и качества работ.

Степень крупности блоков заводского изготовления лимитируется транспортными габаритами, грузоподъемностью транспортных средств и природными условиями, в которых осуществляется перевозка оборудования к месту эксплуатации. Широко практикуется промежуточное укрупнение блоков на монтажных базах предприятий нефтегазовой отрасли.

Индустриализация монтажа оборудования получила повсеместное признание и поддержку на предприятиях нефтегазовой отрасли. Блочные методы строительства применяют на всех новых и реконструируемых объектах нефтяных и газовых месторождений.

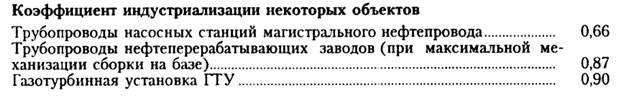

На базе новой организации строительно-монтажных работ удалось перейти к комплексному обустройству всего нефтяного или газового месторождения, что значительно ускоряет ввод месторождения в эксплуатацию с почти одновременным освоением всего технологического цикла, в частности, сбора и переработки попутного газа, и снижает стоимость строительства (табл. 2.3).

Индустриального конструкции оборудования можно оценить коэффициентом индустриализации

где С - сметная стоимость объекта; См - стоимость монтажа объекта на строительной площадке.

Максимальный эффект индустриализации дает изготовление объекта целиком в одном блоке. В Западной Сибири налажен серийный выпуск блок-комплектных кустовых насосных станций и электростанций на стальных понтонах-основаниях.

Изготовленные на заводе станции после транспортировки буксиром по воде на любое расстояние вытаскивают на сушу и волоком перемещают к месту эксплуатации. Установка на суше очень выгодна, так как исключает трудоемкие работы по защите объекта от ледохода и вмерзания, неизбежных при установке станции на воде, упрощает конструкцию трубопроводов.

Коробчатая конструкция понтона обеспечивает жесткость ее основания и хорошую вибрационную характеристику. При транспортировке по суше качество монтажа оборудования не нарушается. Насосную станцию с оборудованием мощностью до 400 кВт, частотой вращения ротора 3000 об/мин устанавливают прямо на грунт; балластировка коробки понтона не требуется. Давление основания на грунт всего 0,01-0,015 МПа, поэтому можно ограничиться только выравниванием площадки и подсыпкой в небольшом объеме.

Таблица 2.3

Экономическая эффективность крупноблочного изготовления оборудования

Способы монтажа зависят от особенностей конструкции монтируемого объекта и условий монтажа: в проектном положении или вне проектного положения. При монтаже в проектном положении объект сразу же после завершения сборочных и регулировочных работ оказывается в рабочем состоянии. Монтаж вне проектного положения ведется на отметке или в положении объекта, удобном для выполнения сборочных работ, например, монтаж вертикальных мачт и башен в горизонтальном положении. Завершающей операцией является установка смонтированного объекта в проектное положение: например, подъем вышки в вертикальное положение и т.п.

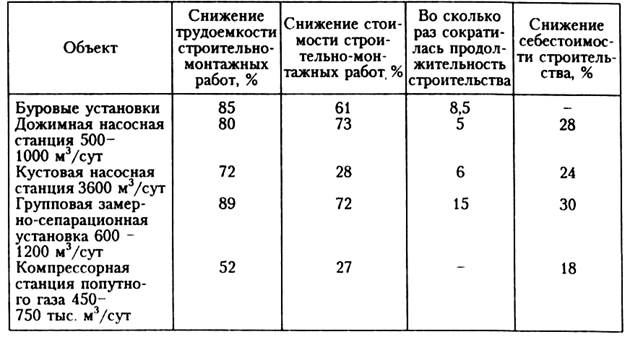

Применяются следующие способы монтажа (рис. 2.9) объекта в проектном положении: надстройка, навесной монтаж и монтаж на вспомогательной эстакаде.

Надстройка (рис. 2.9, а) заключается в последовательном наращивании объекта по высоте, начиная с основания, укрупненными блоками или мелкими сборочными единицами. Способ надстройки применяется для многоярусных вертикальных конструкций. Грузоподъемность монтажного оборудования определяется массой наиболее тяжелого сборочного элемента. Поэтому при монтаже мелкими сборочными единицами практически всегда можно обойтись подъемными средствами небольшой грузоподъемности, что является важным преимуществом рассматриваемого метода. Естественная последовательность сборки облегчает контроль ее качества. Недостатками способа надстройки являются потребность в грузоподъемном оборудовании с большой высотой подъема и некоторое снижение производительности, неизбежное при выполнении сборочных работ на высоте.

Навесной и полунавесной монтаж (рис. 2.9, б) чаще выполняется предварительно укрупненными блоками.

Рис. 2.9. Способы монтажа

Монтаж на вспомогательных эстакадах (рис. 2.9, в) проводится на клетях из шпал или разборных эстакадах с высотой, соответствующей проектному положению монтируемого объекта. Этот способ монтажа применяется для конструкций пролетного типа. Достоинствами монтажа на вспомогательных эстакадах являются сравнительно небольшая грузоподъемность монтажного оборудования, наличие широкого фронта работ (можно одновременно собирать или устанавливать несколько блоков), возможность достижения хорошего качества монтажа, освобождение наземных коммуникаций и площадей в зоне монтажа. Существенным недостатком, ограничивающим применение этого способа, является удорожание и увеличение продолжительности монтажа посредством изготовления сложных и материалоемких вспомогательных эстакад.

Способ подстройки заключается в постепенном подъеме монтируемого объекта в проектное положение путем последовательного наращивания снизу, как это показано на рис. 2.9, г. Этот способ применяется для монтажа тех же объектов, что и способ надстройки, в частности, если недостаточна высота подъема имеющихся грузоподъемных средств. Монтаж способом подстройки предполагает предварительное укрупнение монтируемых блоков. Для монтажа ряда объектов он весьма эффективен, так как все работы по стыковке блоков выполняются на небольшой высоте. Основным недостатком способа является потребность в подъемных устройствах большой грузоподъемности, близкой к силе тяжести всего объекта в целом.

Способ монтажа с последующим подъемом объекта в проектное положение отличается от предыдущих полной сборкой монтируемого объекта на нулевой отметке. Подъем его в проектное положение по существу является заключительной технологической операцией монтажа. Вертикальные конструкции монтируются в горизонтальном положении. Применяют два основных способа подъема смонтированной конструкции. Конструкции, работающие в горизонтальном положении (мостовые краны, консоли), поднимают в проектное положение также горизонтально (рис. 2.9, Э) или с небольшим наклоном (в стесненных условиях). Вертикальные конструкции поднимают поворотом относительно нижней опоры.

К достоинствам рассматриваемого способа относятся высокая производительность и качество монтажа, так как основные работы выполняются на небольшой высоте широким фронтом, улучшение условий труда и техники безопасности, возможность совмещать монтажные работы со строительными (устройство фундаментов стационарных установок, опорных конструкций для мостовых кранов и т.п.), отсутствие необходимости в сооружении сложных вспомогательных эстакад, уменьшение объема такелажных работ. Недостатки способа: необходимость в монтажных средствах большой грузоподъемности и высоты подъема, низкий коэффициент их использования, большие размеры монтажной площадки, сложность технологии подъема на большую высоту конструкций значительной массы и размеров.

При монтаже с последующей надвижкой (рис. 2.9, е) сборка объекта выполняется на проектной отметке, но в стороне от места его использования. Для установки смонтированного объекта на рабочее место достаточно его горизонтального перемещения. Поэтому отпадает необходимость в монтажных средствах большой грузоподъемности. Однако в ряде случаев монтаж приходится выполнять на значительной высоте.

ПУСК ОБОРУДОВАНИЯ

В ЭКСПЛУАТАЦИЮ.

Дата: 2019-04-23, просмотров: 367.